1. Tiivistelmä

Valettu alumiini yhdistää alhaisen tiheyden, hyvä ominaislujuus, erinomainen valutettavuus ja korroosionkestävyys sekä laaja prosessijoustavuus.

Sen ominaisuudet riippuvat voimakkaasti metalliseoksen kemiasta, valumenetelmä ja jälkikäsittelyt (ESIM., lämmönkäsittely, pinnan viimeistely).

Fysikaalisten vakioiden ymmärtäminen, mikrorakenneohjaimet, Prosessin ja ominaisuuksien suhteet ja yleiset vikatilat ovat välttämättömiä valittaessa valualumiinia kestäväksi, kevyt, valmistettavia komponentteja.

2. Johdanto – miksi valetulla alumiinilla on väliä

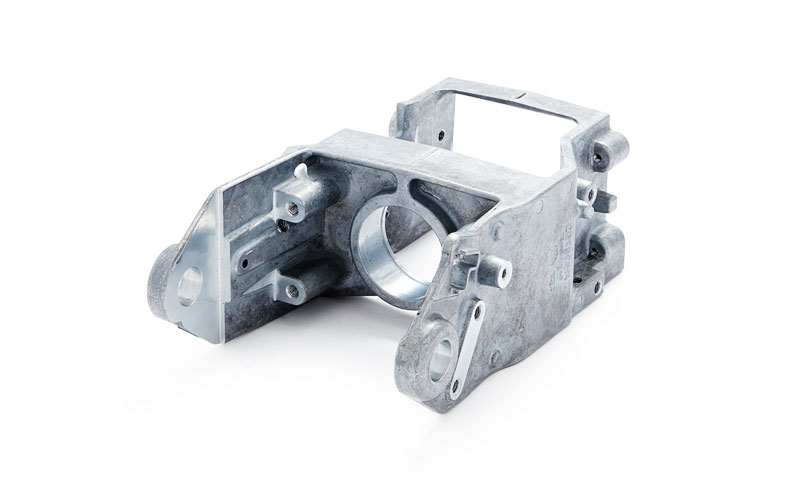

Alumiinivalut ovat autoteollisuuden perusta, ilmailu- (ei-kriittiset osat), meren-, kulutuselektroniikka, voimansiirto, lämmönvaihtimet, ja yleiset teollisuuslaitteet.

Suunnittelijat valitsevat valetun alumiinin, kun geometria on monimutkainen, integroidut ominaisuudet, pieni osapaino (ominaislujuus/jäykkyys), ja kohtuullinen korroosionkestävyys vaaditaan.

Vetovoima on yhdistelmä fyysistä suorituskykyä, tuotantotaloutta mittakaavassa, ja kierrätettävyys.

3. Valettujen alumiinin fysikaaliset ominaisuudet

| Omaisuus | Tyypillinen arvo | (muistiinpanoja) |

| Tiheys (r -) | 2.70 g · cm⁻³ (≈2700 kg·m⁻³) | Noin kolmasosa teräksen tiheydestä |

| Sulamispiste (puhdas Al) | 660.3 ° C | Seokset sulavat tietyllä alueella; Al-Si eutektinen ≈ 577 ° C |

| Youngin moduuli (E) | ≈ 69 GPA | Modulus on suhteellisen epäherkkä seostukselle |

| Lämmönjohtavuus | Puhdas Al ≈ 237 W·m⁻¹·K⁻¹; valetut seokset ≈ 100–180 W·m⁻¹·K⁻¹ | Seotus, huokoisuus ja mikrorakenne vähentävät johtavuutta verrattuna puhtaaseen Al:iin |

| Lämpölaajenemiskerroin (CTE) | ~22–24 × 10⁻⁶ K⁻¹ | Korkea verrattuna teräksiin – tärkeä monista materiaaleista koostuville kokoonpanoille |

Sähkönjohtavuus (puhdas Al) |

≈ 37 × 106 S·m⁻¹ | Valettujen metalliseosten johtavuus on pienempi; johtavuus laskee seostuksen ja huokoisuuden myötä |

| Tyypillinen valettu vetolujuus | ~70-300 MPa | Laaja valikoima seoksesta riippuen, valumenetelmä ja huokoisuus |

| Tyypillinen lämpökäsitelty (T6-tyyppinen) vetolujuus | ~200–350+ MPa | Koskee lämpökäsiteltäviä Al-Si-Mg valuseoksia liuossammutuksen jälkeen |

| Tyypillinen venymä (taipuisuus) | ~1–12 % | Vaihtelee voimakkaasti seoksen mukaan, mikrorakenne ja valulaatu |

| Kovuus (Brinell) | ≈ 30–120 HB | Riippuu suuresti seoksen koostumuksesta, Si-pitoisuus ja lämpökäsittely |

4. Valun alumiinin metallurgia ja mikrorakenne

Heittää alumiiniseokset Ne perustuvat tyypillisesti alumiiniin (AL -AL) matriisi kontrolloiduilla lisäyksillä:

- Al-Sin perhe (Silumiin) on laajimmin käytetty valuperhe, koska pii parantaa juoksevuutta, vähentää kutistumista, ja alentaa sulamisaluetta.

Mikrorakenne: α-Al-dendriittimatriisi, jossa on eutektisia Si-hiukkasia; Si:n morfologia ja jakautuminen vaikuttavat voimakkaasti lujuuteen, sitkeys ja kuluminen. - Al-Si-Mg metalliseokset ovat lämpökäsiteltäviä (ikääntymiskovettuminen saostumien, kuten Mg2Si, kautta).

- Al-Cu ja Al-Zn valetut metalliseokset tarjoavat suuremman lujuuden, mutta niillä voi olla pienempi korroosionkestävyys ja ne vaativat huolellista lämpökäsittelyä.

- Metallienväliset (Fe-rikkaat vaiheet, C-To vaiheet) muodostuvat jähmettymisen aikana ja vaikuttavat mekaanisiin ominaisuuksiin ja työstettävyyteen.

Hallittua kemiaa ja hoitoa (ESIM., Mn Fe-muunnokselle) käytetään rajoittamaan haitallisia metallien välisiä morfologioita. - Dendriittien erottelu on ominaista kiinteytymiselle: primaariset α-Al-dendriitit ja interdendriittinen eutektiikka; tarkempi dendriittivarsien etäisyys (nopea jäähdytys) yleensä parantaa mekaanisia ominaisuuksia.

Tärkeitä mikrorakenteiden ohjausmekanismeja:

- Vilja (-, B-lisäaineet tai jyviä puhdistavat ymppäysaineet) vähentää kuumarepeytymistä ja parantaa mekaanisia ominaisuuksia.

- Muokkaus (ESIM., SR, Na Si-muunnokselle) muuntaa levymäisen Si:n kuituisiksi/pyöristetyiksi morfologiaksi parantaen taipuisuutta ja sitkeyttä.

- Kaasunpoisto ja vedyn ohjaus ovat kriittisiä: liuennut vety aiheuttaa kaasun huokoisuutta; kaasunpoisto ja asianmukainen sulatteen käsittely vähentävät huokoisuutta ja lisäävät väsymystä.

5. Mekaaniset ominaisuudet (vahvuus, taipuisuus, kovuus, väsymys)

Vahvuus ja sitkeys

- Valetut alumiiniseokset kattavat laajan lujuus- ja sitkeysspektrin.

Tavallisten Al-Si-valuseosten valuvetolujuudet ovat tyypillisesti satojen MPa:n alempana ja puolivälissä lämpökäsiteltynä; muokkaamaton, karkeat eutektiset mikrorakenteet ja huokoisuus vähentävät lujuutta ja venymää. - Lämpökäsittelyt (liuoskäsittely, sammuttaa, keinotekoinen ikääntyminen - yleisesti kutsutaan T6) saosta vahvistusvaiheita (ESIM., Mg₂si) ja voi merkittävästi lisätä myötöä ja lopullista vetolujuutta.

Kovuus

- Kovuus korreloi seostuksen kanssa, ensisijainen Si-pitoisuus, ja lämpökäsittely. Hypereutektiset Al-Si-seokset (korkea Si) ja lämpökäsitellyillä metalliseoksilla on suurempi kovuus ja kulutuskestävyys.

Väsymys

- Valetulla alumiinilla yleensä on alempi väsymiskyky kuin muokatut metalliseokset samanlainen vetolujuus valuvirheiden vuoksi (huokoisuus, oksidikalvot, kutistuminen) toimivat halkeilupaikkoina.

Väsymisikä on erittäin herkkä pinnan laadulle, huokoisuus, ja loviominaisuudet. - Väsymyksen parantaminen: vähentää huokoisuutta (kaasu, hallittu jähmettyminen), hioa mikrorakennetta, haalarit tai pintakäsittely, ja käytä suunnittelua stressipitoisuuksien minimoimiseksi.

Rypyminen ja kohonnut lämpötila

- Alumiiniseosten lujuus korkeissa lämpötiloissa on rajoitettu teräksiin verrattuna; Viruminen tulee merkitykselliseksi yli ~150–200 °C monille valuseoksille.

Jatkuvasti korkeiden lämpötilojen valinta vaatii erikoismetalliseoksia ja suunnittelurajoituksia.

6. Lämpö- ja sähköominaisuudet

- Lämmönjohtavuus: Valettu alumiini säilyttää hyvän lämmönjohtavuuden useimpiin rakennemetalleihin verrattuna, mikä tekee siitä suotuisan jäähdytyslevyille, kotelot ja komponentit, joissa lämmönsiirto on tärkeää.

Kuitenkin, seotus, huokoisuus ja mikrorakenne vähentävät johtavuutta verrattuna puhtaaseen AI:iin. - Lämpölaajeneminen: Suhteellisen korkea CTE (~22–24×10⁻⁶ K⁻¹) edellyttää huolellista toleranssia ja liitossuunnittelua alhaisemman CTE-materiaalin kanssa (teräs, keramiikka) lämpöjännityksen tai tiivisteen rikkoutumisen välttämiseksi.

- Sähkönjohtavuus: Vähemmän valuseoksia kuin puhdasta Al; käytetään edelleen, kun painokohtainen johtavuus on tärkeä (ESIM., kirkuri, kotelot yhdistettynä johtimiin).

7. Korroosio ja ympäristökäyttäytyminen

- Natiivi oksidisuojaus: Alumiini muodostaa spontaanisti ohuen, kiinnittyvä Al2O3 -oksidikalvo, joka tarjoaa hyvän yleisen korroosionkestävyyden monissa ilmakehissä.

- Pitting kloridiympäristöissä: Aggressiivisissa kloridipitoisissa ympäristöissä (merellinen roiske, jäänpoistosuolat), paikallista piste- tai rakokorroosiota voi esiintyä, varsinkin kun metallien väliset materiaalit luovat mikrogalvaanisia kohtia.

- Galvaaniset näkökohdat: Yhdistettynä jalometalleihin (ESIM., ruostumaton teräs), alumiini on anodista ja syövyttää ensisijaisesti, jos se liitetään sähköisesti elektrolyytiin.

- Suojatoimenpiteet: Seosten valinta, pinnoitteet (Anodisoiva, muunnospinnoitteet, maalit, jauhemaalaus), tiivisteet liitoksissa ja halkeamia välttävä muotoilu parantavat pitkäaikaista korroosiota.

8. Valuprosessit ja niiden vaikutus ominaisuuksiin

Erilaiset valureitit tuottavat ominaisia mikrorakenteita, pintapintaiset, toleranssit ja mekaaniset ominaisuudet:

- Hiekkavalu: Matala työkalukustannus, hyvä suunnittelun joustavuus, karkeampi mikrorakenne, suurempi huokoisuusriski, karkea pintakäsittely. Tyypillistä suurille, vähävarainen osa. Mekaaniset ominaisuudet ovat yleensä huonommat kuin painevalussa.

- Kuole (korkeapaineinen) valu: Ohuen seinäinen, läheinen toleranssit, erinomainen pintakäsittely ja korkeat tuotantonopeudet.

Nopea jähmettyminen tuottaa hienon mikrorakenteen ja hyvät mekaaniset ominaisuudet, mutta painevalut sisältävät usein kaasua ja kutistumishuokoisuutta; monet painevaletut metalliseokset eivät ole lämpökäsiteltävissä samalla tavalla kuin hiekkavaletut Al-Si-Mg-seokset. - Pysyvä muottivalu (painovoima): Parannettu mikrorakenne vs. hiekkavalu (alempi huokoisuus, paremmat mekaaniset ominaisuudet), kohtuulliset työkalukustannukset.

- Investointi (kadonnut vaha) valu: Erinomainen pintakäsittely ja monimutkaiset geometriat, käytetään tarkkuusosiin kohtalaisilla tilavuuksilla.

- Keskipakovalu / puristaa: Hyödyllinen, kun vaaditaan suurta eheyttä ja suunnattua jähmettymistä (sylinterimäiset osat, valut paineita sisältäviin sovelluksiin).

Prosessin ja kiinteistön väliset kompromissit:

- Nopeampi jäähdytys (kuolla casting, pysyvä home ja vilunväristykset) → hienompi dendriittivarsien etäisyys → suurempi lujuus ja sitkeys.

- Huokoisuuden hallinta (kaasu, painevalu) → kriittinen väsymysherkissä sovelluksissa.

- Taloudellinen valinta riippuu osan koosta, monimutkaisuus, yksikköhinta ja suorituskykyvaatimukset.

9. Lämmönkäsittely, seotus, ja mikrorakenteen ohjaus

Tässä osiossa esitetään yhteenveto seoskemiasta, valukäytäntö ja valun jälkeinen lämpökäsittely ovat vuorovaikutuksessa mikrorakenteen – ja siten mekaanisen – määrittämiseksi, väsymis- ja korroosio-ominaisuudet – valetun alumiinin.

Tärkeimmät seosaineet ja niiden vaikutukset

| Seosaine | Tyypillinen valikoima valetuissa Al-seoksissa | Ensisijaiset metallurgiset vaikutukset | Hyöty | Mahdolliset haitat / huomioita |

| Pii (Ja) | ~5–25 painoprosenttia (Al-Si-seokset) | Muodostaa Al-Si eutektisen; säätelee juoksevuutta ja kutistumista; vaikuttaa Si-hiukkasten morfologiaan | Erinomainen keltaisuus; vähentynyt kuumahalkeilu; Parannettu kulumiskestävyys | Karkea levymäinen Si vähentää sitkeyttä, ellei sitä muokata (Herra/Na) |

| Magnesium (Mg) | ~0,2–1,0 painoprosenttia | Muodostaa Mg2Si; mahdollistaa sadekovettumisen (T6/T5 luonne) | Merkittävä voimanlisäys; hyvä hitsaus; parantunut ikääntymisen kovettuminen | Liiallinen lisäys lisää huokoisuusherkkyyttä; vaatii hyvän sammutuksen hallinnan |

| Kupari (Cu) | ~2–5 painoprosenttia | Vahvistaminen Al-Cu-saostumien kautta; lisää kestävyyttä korkeissa lämpötiloissa | Korkea lujuuspotentiaali; hyvä suorituskyky korkeissa lämpötiloissa | Vähentynyt korroosionkestävyys; lisääntynyt kuuman kyynelten riski; voi vaikuttaa sujuvuuteen |

| Rauta (Fe) | Tyypillisesti ≤0,6 painoprosenttia (epäpuhtaus) | Muodostaa Fe-rikas intermetallis (β-AlFeSi, α-AlFeSi) | Tarvittava toleranssi kierrätetylle raaka-aineelle; parantaa sulatteen käsittelyä | Hauraat faasit vähentävät taipuisuutta ja väsymisikää; Mn lisäyksiä tarvitaan usein |

| Mangaani (Mn) | ~0,2–0,6 painoprosenttia | Muokkaa metallienvälisiä Fe-yhdisteitä hyvänlaatuisemmiksi morfologioiksi | Parantaa sitkeyttä ja sitkeyttä; lisää sietokykyä Fe-epäpuhtauksille | Ylimääräinen Mn voi muodostaa lietettä matalissa lämpötiloissa; vaikuttaa sujuvuuteen |

Nikkeli (Sisä-) |

~0,5–3 painoprosenttia | Muodostaa runsaasti nikkeliä sisältäviä intermetallisia, joilla on hyvä lämmönkestävyys | Parantaa kestävyyttä korkeissa lämpötiloissa ja kulutuskestävyyttä | Lisää haurautta; vähentää korroosionkestävyyttä; Korkeammat kustannukset |

| Sinkki (Zn) | ~0,5–6 painoprosenttia | Edistää ikääntymistä tietyissä seosjärjestelmissä | Korkea lujuus Al-Zn-Mg-Cu-järjestelmissä | Harvemmin valuissa; voi vähentää korroosionkestävyyttä |

| Titaani (-) + Boori (B -) (viljan jalostajat) | Lisätty pääseoksina | Mainosta hyvin, Equiaxed viljarakenne | Vähentää kuumaa repeytymistä; parantaa mekaanista tasaisuutta | Ylimäärä voi vähentää juoksevuutta; on valvottava huolellisesti |

| Strontium (SR), Natrium (Naa) (modifioijia) | ppm-tason lisäyksiä | Muuta eutektinen Si levymäisestä kuituiseksi/pyöristetyksi | Parantaa dramaattisesti venymistä ja sitkeyttä; parempi väsymyskäyttäytyminen | Ylimääräinen Na aiheuttaa huokoisuutta; Sr vaatii tiukan hallinnan haalistumisen välttämiseksi |

| Zirkonium (Zr) / Skandium (SC) (mikroseos) | ~0,05–0,3 painoprosenttia (vaihtelee) | Muodostavat stabiileja dispersioideja, jotka estävät jyvien kasvua lämpökäsittelyn aikana | Erinomainen korkeiden lämpötilojen vakaus; parantunut vahvuus | Korkeat kustannukset; käytetään pääasiassa ilmailuteollisuudessa tai erikoisseoksissa |

Sademäärä (ikä) kovettuminen — mekanismit ja vaiheet

Monet valetut Al-Si-Mg-seokset ovat lämpökäsiteltävissä saostuskarkaisulla (T-temp-perheet). Yleinen järjestys:

- Liuoskäsittely — säilytetään korkeassa lämpötilassa liukenevien faasien liuottamiseksi (ESIM., Mg₂si) homogeeniseksi ylikylläiseksi kiinteäksi liuokseksi.

Tyypilliset liuoslämpötilat tavallisille Al-Si-valuseoksille ovat riittävän korkeat lähestyäkseen, mutta eivät ylittääkseen alkavaa sulamista; ajat riippuvat osan paksuudesta. - Sammuttaa - nopea jäähdytys (vesijohto, polymeerinen sammutus) ylikyllästyneen kiinteän liuoksen pitämiseksi huoneenlämpötilassa.

Sammutusnopeuden on oltava riittävä, jotta vältetään ennenaikainen saostuminen, joka vähentää kovettumispotentiaalia. - Ikääntyminen - ohjattu jälkilämmitys (keinotekoinen ikääntyminen) saostamaan hienoja vahvistavia hiukkasia (ESIM., Mg₂si) jotka estävät dislokaatioliikettä.

Usein esiintyy huippukovuustila (huippu-ikä); ikääntyminen lisää karhentumista ja yliikääntymistä (vähentynyt voima, lisääntynyt sitkeys).

Sadevaiheet alkavat tyypillisesti Guinier-Prestonista (GP) vyöhykkeitä (johdonmukainen, erittäin hieno) → puoliyhtenäiset hienot sakat → epäkoherentit karkeammat sakat.

Koherentit/puolikoherentit saostumat tuottavat voimakkaimman vahvistavan vaikutuksen.

Kaksi yleistä luonnenimitystä:

- T6 - liuoksella käsitelty, sammutettu ja keinotekoisesti vanhentunut huippulujuuteen (yleinen A356/T6:lle ja vastaaville seoksille).

- T4 - luonnollinen (huoneen lämpötila) vanheneminen sammutuksen jälkeen (ei keinotekoista ikääntymisvaihetta) — antaa erilaisen omaisuustasapainon ja sitä käytetään tietyissä sovelluksissa.

Käytännön seuraus: lämpökäsitellyt valuseokset (Al-Si-Mg perhe) Niiden vetolujuus ja myötölujuus voivat kasvaa huomattavasti T6-käsittelyn myötä, usein jonkin verran taipuisuutta ja lisääntynyttä herkkyyttä valuvirheille (sammuttaa vaatimukset, vääristymä).

Kehittyneet lähestymistavat ja erikoishoidot

- Takautuminen ja uudelleen ikääntyminen (RRA): käytetään joissakin muokatuissa seoksissa ominaisuuksien palauttamiseksi lämpöretkien jälkeen; vähemmän yleinen valukappaleissa, mutta soveltuu kapeisiin tilanteisiin.

- Kaksivaiheinen vanheneminen tai monivaiheinen vanheneminen: voi optimoida lujuuden ja sitkeyden tasapainon; erityisiä reseptejä, jotka on viritetty seokselle ja osalle.

- Mikroseos Zr/Sc/Be:llä: suorituskykyseoksissa Zr tai Sc muodostavat dispersoideja, jotka pitävät rakeiden kasvua lämpökäsittelyn aikana ja parantavat stabiilisuutta korkeissa lämpötiloissa; kustannusarvio on korkea.

- Isostaattinen kuumapuristus (Lonkka): vähentää sisäistä huokoisuutta ja voi parantaa kestävyyttä kestäviä valukappaleita varten (investointi, arvokkaat ilmailun osat).

10. Pinnan viimeistely ja liittäminen

- Anodisoiva: oksidin sähkökemiallinen sakeutus kulumista varten, korroosionkestävyys ja kosmeettinen viimeistely. Sopii valuihin, jos ne on suunniteltu tasaiseen virranjakoon.

- Konversiopinnoitteet (kromaattisia tai ei-kromia vaihtoehtoja): parantaa maalin tarttuvuutta ja korroosionkestävyyttä; kromaatteja, joita on käytetty historiallisesti, mutta korvataan yhä enemmän ympäristösyistä.

- Maalaus / jauhepäällyste: yleinen estetiikka ja lisätty korroosiosuojaus; pintavalmistelu (siivous, etsaus) on kriittinen.

- Koneistus: valettu alumiini koneistaa yleensä hyvin, erityisesti painevalua varten kehitetyt Al-Si-lejeeringit, joissa on vapaasti työstettyjä laatuja. Intermetallit ja kovat Si-hiukkaset vaikuttavat työkalujen kulumiseen.

- Hitsaus: monet valuseokset voidaan hitsata, mutta varovaisuutta pitää olla: lämpövaikutusalueet voivat aiheuttaa halkeamia tai huokoisuutta; korjaushitsaus vaatii usein esilämmitystä, sopivat täytemetallit ja hitsauksen jälkeiset käsittelyt.

Joitakin korkean piipitoisuuden omaavia valuseoksia on vaikea hitsata ja ne korjataan paremmin mekaanisesti.

11. Kestävyys, taloustiede, ja elinkaarinäkökohdat

- Kierrätys: alumiini on erittäin kierrätettävää; kierrätetty (toissijainen) alumiini vähentää dramaattisesti energiankulutusta alkutuotantoon verrattuna (yleisesti mainittu energiansäästö jopa ~90 % primaarialumiiniin verrattuna).

- Elinkaarikustannukset: pienempi osapaino vähentää usein käyttöenergiaa kuljetussovelluksissa; alkuperäiset valukustannukset on tasapainotettava huollon kanssa, pinnoitteet ja käyttöiän lopun kierrätys.

- Materiaalin pyöreys: valuromut ja käyttöiän lopussa olevat osat sulatetaan helposti uudelleen; huolellinen seosten valvonta on tarpeen epäpuhtauksien kertymisen välttämiseksi (Fe on yleinen ongelma).

12. Vertaileva analyysi: Valettu alumiini vs.. Kilpailijat

| Omaisuus / Materiaali | Valettu alumiini | Valurauta (Harmaa & Herttuat) | Valettu teräs | Magnesiumin valuseokset | Sinkin valuseokset |

| Tiheys | ~2,65–2,75 g/cm³ | ~6,8–7,3 g/cm³ | ~7,7–7,9 g/cm³ | ~1,75–1,85 g/cm³ | ~6,6–7,1 g/cm³ |

| Tyypillinen heittovoima | 150–350 MPa (T6: 250–350 MPa) | Harmaa: 150–300 MPa; Herttuat: 350–600 MPa | 400-800+ MPa | 150–300 MPa | 250–350 MPa |

| Lämmönjohtavuus | 100–180 w/m · k | 35–55 w/m · k | 40–60 w/m · k | 70–100 w/m · k | 90–120 W/m·K |

| Korroosionkestävyys | Hyvä (oksidikalvo) | Kohtuullinen; ruostuu ilman pinnoitteita | Kohtalainen köyhälle | Kohtuullinen; pinnoitteita tarvitaan usein | Hyvä |

| Kestävyys / Valmistus | Erinomainen juoksevuus; sopii monimutkaisille muodoille | Hyvä hiekkavalu; matalampi juoksevuus | Korkeampi sulamispiste, vaikeampi heittää | Erittäin hyvä; ihanteellinen korkeapaineiseen painevaluon | Erinomainen painevaluon; tarkkuus |

Suhteelliset kustannukset |

Keskipitkä | Matala | Keskipitkä | Keskipitkä | Matala -medium |

| Keskeiset edut | Kevyt; korroosiokestävä; Erinomainen keltaisuus | Voimakkuus & vaimennus; alhaiset kustannukset | Erittäin suuri lujuus & sitkeys | Kevyin rakennemetalli; nopeat valujaksot | Erinomainen mittatarkkuus; ohutseinämäisyys |

| Keskeiset rajoitukset | Alempi jäykkyys; huokoisuusriski | Raskas; huono korroosio ilman pinnoitteita | Raskas; lämpökäsittelyä tarvitaan | Alempi korroosionkestävyys; syttyvyys sulassa | Raskas; alhainen sulamispiste rajoittaa käyttöä korkeassa lämpötilassa |

13. Päätelmät

Valettu alumiini on monipuolinen, arvokasta teknistä materiaalia, jonka suorituskyky määräytyy yhtä paljon metalliseoskemia ja prosessin jälkeiset käsittelyt kuten itse metallista.

Oikein määriteltynä, valmistettu ja huollettu, Valettu alumiini tarjoaa vaikuttavan yhdistelmän alhainen tiheys, hyvä ominaislujuus, korkea lämmönjohtavuus, korroosionkestävyys ja erinomainen valukyky-edut, jotka tekevät siitä suosituimman materiaalin autojen koteloihin, lämmönvaihtokomponentit, ohjauskotelot ja monet kuluttaja- ja teollisuussovellukset.

Faqit

Onko valettu alumiini heikompi kuin muokattu alumiini?

Ei luonnostaan; monet valumetalliseokset voivat saavuttaa kilpailukykyisiä vahvuuksia, varsinkin lämpökäsittelyn jälkeen.

Kuitenkin, valukappaleet ovat herkempiä valukappalekohtaisille vioille (huokoisuus, sulkeumat) jotka vähentävät väsymiskykyä muokattuun verrattuna, muokatut seokset.

Mikä valuprosessi antaa parhaat mekaaniset ominaisuudet?

Prosesseja, jotka edistävät nopeaa, kontrolloitu kiinteytys ja alhainen huokoisuus (pysyvä muotti, painevalu asianmukaisella kaasunpoistolla, puristaa) tyypillisesti antavat paremmat mekaaniset ominaisuudet kuin karkeahiekkavalukappaleet.

Voidaan valua alumiinia lämpökäsitellä?

Kyllä – monet Al-Si-Mg-valulejeeringit ovat lämpökäsiteltäviä (T6-tyyppinen) lisäämään merkittävästi lujuutta liuoskäsittelyn avulla, sammuttaa, ja ikääntyminen.

Miten estän valujen huokoisuuden?

Vähennä liuennutta vetyä (kaasu), hallitse sulaturbulenssia, käytä asianmukaista porttia ja nousua, käytä suodatusta, ja optimoida kaatolämpötila ja muotin suunnittelu.

Valettu alumiini sopii meriympäristöön?

Alumiini tarjoaa hyvän yleisen korroosionkestävyyden passiivisen oksidin muodostumisen vuoksi, mutta se on herkkä paikalliselle kloridin aiheuttamalle pistekorroosiolle ja galvaaniselle korroosiolle; sopiva seosvalinta (merilaatuiset metalliseokset), pinnoitteita ja muotoilua tarvitaan pitkäkestoiseen merikäyttöön.