از نظر دوام ، تفاوتهای کلیدی بین آنودایزاسیون و پوشش پودر را کشف کنید, جذابیت زیبایی, مقرون به صرفه, و تأثیرات زیست محیطی.

1. مقدمه

پوشش پودر و آنودایزاسیون دو روش متمایز برای درمان سطح را نشان می دهد.

روکش پودری شامل استفاده از پودر با بار الکترواستاتیک روی یک بستر و پخت آن در زیر گرما برای تشکیل یک فیلم محافظ است,

در حالی که بوی از یک فرآیند الکتروشیمیایی برای تبدیل سطح فلزی - به طور کلی آلومینیوم - به یک لایه اکسید بادوام استفاده می کند.

اتمام سطح با محافظت از آنها در برابر خوردگی ، عملکرد و ماندگاری اجزای را تقویت می کند, پوشیدن, و تخریب محیط زیست.

هدف ما تجزیه و تحلیل این روش ها به طور عمیق است, مقایسه فرآیندهای آنها, عمل, هزینه,

و تأثیرات زیست محیطی برای ارائه دیدگاه آگاهانه در مورد مزایا و محدودیت های آنها.

2. آنودایز چیست?

آندایز کردن یک فرآیند الکتروشیمیایی است که سطح یک فلز را تغییر می دهد, در درجه اول آلومینیوم, به یک لایه اکسید با دوام و مقاوم در برابر خوردگی.

این فرایند نه تنها ضخامت لایه اکسید طبیعی روی فلز را افزایش می دهد بلکه خواص آن را نیز تقویت می کند, مانند سختی, مقاومت در برابر پوشیدن, و حفظ رنگ.

برخلاف بسیاری از پوشش های دیگر, آنودایزاسیون شامل اضافه کردن یک لایه جداگانه از مواد به سطح نیست بلکه در عوض ضخامت لایه اکسید را افزایش می دهد و آن را تقویت می کند.

توصیف فرآیند:

واکنش الکتروشیمیایی:

آنودایزاسیون از یک سلول الکترولیتی برای غوطه ور شدن فلز در حمام الکترولیت اسید استفاده می کند, معمولاً اسید سولفوریک هنگام استفاده از جریان الکتریکی.

آلومینیوم به عنوان آند عمل می کند (الکترود مثبت), و یک کاتد (الکترود منفی) در الکترولیت قرار می گیرد.

به عنوان جریان فعلی, این فلز با الکترولیت واکنش نشان می دهد, ایجاد یک لایه اکسید کنترل شده روی سطح آن.

تشکیل اکسید:

اکسید تشکیل شده در هنگام آنودایزاسیون یک پوشش نیست بلکه بخشی جدایی ناپذیر از آلومینیوم است.

لایه اکسید از سطح خارج از سطح رشد می کند و متخلخل است, اجازه رنگ آمیزی یا آب بندی بیشتر.

این لایه می تواند از نظر ضخامت متفاوت باشد, به طور معمول از 0.0002 اینچ (5 میکرونی) به 0.001 اینچ (25 میکرونی),

بسته به مدت زمان فرآیند آنودایزاسیون و ولتاژ اعمال شده.

رنگ آمیزی و آب بندی:

بعد از آنودایز, برای معرفی رنگ می توان سطح را رنگ کرد, همانطور که ساختار متخلخل لایه اکسید رنگها را به خوبی نگه می دارد.

علاوه بر, برای تقویت بیشتر مقاومت در برابر خوردگی ، می توان لایه اکسید را مهر و موم کرد,

پوشیدن آن را کمتر مستعد می کند, خسارت زیست محیطی, و رنگ آمیزی.

مواد و تجهیزات:

- فلزات مشترک: آنودایزاسیون به طور عمده در آلومینیوم و آلیاژهای آن استفاده می شود, اما می تواند در تیتانیوم نیز اعمال شود, روی, و منیزیم.

- الکترولیت: اسید سولفوریک رایج ترین الکترولیت است, اما اسیدهای آلی و سایر راه حل های الکترولیت می توانند برای کاربردهای خاص استفاده شوند.

- منبع تغذیه: یک جریان مستقیم (دی سی) از منبع تغذیه برای اعمال جریان الکتریکی مورد نیاز برای آنودایز استفاده می شود.

معیارهای کلیدی عملکرد:

- کنترل ضخامت: ضخامت لایه اکسید برای عملکرد آن بسیار مهم است, بر دوام و مقاومت در برابر سایش تأثیر می گذارد.

سطوح آلومینیوم آنودایز شده معمولی دارای ضخامت بین 0.001 به 0.004 اینچ. - تخلخل: سطوح آنودایز متخلخل هستند, که باعث می شود رنگ آمیزی مؤثر و امکان پیوند پوشش های اضافی یا درزگیرها.

- مقاومت در برابر خوردگی: آنودایز کردن توانایی مواد در مقاومت در برابر خوردگی را به شدت افزایش می دهد, به خصوص در محیط های سخت مانند کاربردهای دریایی یا صنعتی.

- سختی سطحی: آنودایزان سختی سطح مواد را افزایش می دهد, غالباً آن را از دوام تر از خود فلز پایه استفاده می کند.

ویژگی های آنودایز:

- دوام: لایه اکسید آنودایز شده بسیار سخت تر از سطح آلومینیوم اصلی است, محافظت از خراش ها, خوردگی, و پوشیدن.

- مقاومت در برابر خوردگی: لایه آنودایز شده در برابر زنگ زدگی و خوردگی بسیار مقاوم است, به خصوص در محیط های خشن یا در فضای باز.

- جذابیت زیبایی: آنودایزاسیون را می توان در رنگ های مختلف انجام داد و به دلیل توانایی آن در حفظ فلزی آلومینیوم بسیار ارزشمند است.

- نگهداری کم: یک بار آنودایز شده, این ماده نیاز به نگهداری کمی دارد, به خصوص اگر سطح به درستی مهر و موم شود.

جوانب مثبت آنودایز:

- دوام پیشرفته: آلومینیوم آنودایز شده به طور قابل توجهی سخت تر و سخت تر از آلومینیوم فرآوری نشده است.

- مقاومت در برابر خوردگی عالی: این روند مقاومت برتر در برابر خوردگی را فراهم می کند, حتی در محیط های پرخاشگرانه مانند آب شور.

- کیفیت زیبایی: پایان فلزی برای محصولاتی که در آن تمیز است ایده آل است, ظاهر صنعتی مورد نظر است.

- سازگار با محیط زیست: فرآیند آنودایزاسیون سازگار با محیط زیست است زیرا هیچ گونه تولید گازهای گلخانه ای یا فرآورده های جانبی ایجاد نمی کند.

منفی آنودایز:

- سازگاری مواد محدود: آنودایزاسیون بیشتر به آلومینیوم و آلیاژهای آن محدود می شود, این بدان معنی است که نمی توان از آن در طیف گسترده ای از فلزات استفاده کرد.

- محدودیت های رنگی: پالت رنگ برای آنودایزاسیون در مقایسه با پوشش پودر محدودتر است. در حالی که می توان رنگ ها را اضافه کرد, آنها تمایل به خاموش تر و ظریف تر دارند.

- پتانسیل برای نقص سطح: اگر به درستی کنترل نشود, فرآیند آنودایزاسیون می تواند به نواقصی مانند ضخامت متناقض یا ظاهر ضعیف منجر شود.

- شجاعت: سطح آنودایز شده, در حالی که بادوام است, گاهی اوقات می تواند شکننده باشد, در صورت برخورد شدید یا استرس منجر به ترک خوردگی یا تراشه می شود.

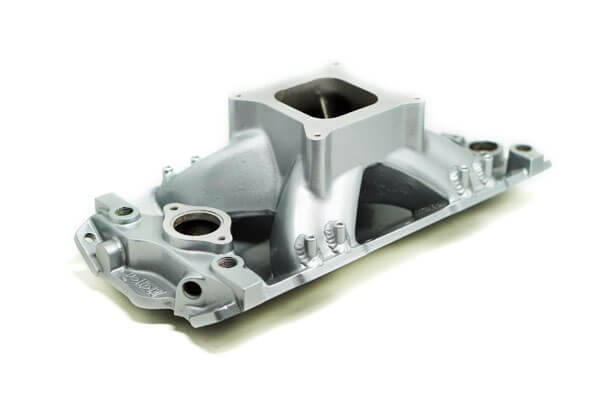

3. پوشش پودر چیست?

روکش پودری یک فرآیند نهایی محبوب است که برای استفاده از یک لایه محافظ و تزئینی در انواع سطوح فلزی استفاده می شود.

برخلاف پوشش های مایع سنتی, روکش پودر از پودر خشک استفاده می کند که به صورت الکترواستاتیک بارگذاری شده و قبل از آنکه تحت حرارت درمان شود ، روی سطح اعمال می شود.

این فرایند به صورت صاف منجر می شود, بادوام, و پایان یکنواخت که مقاومت بسیار خوبی در برابر خوردگی ایجاد می کند, خراش, و محو شدن.

پوشش پودر در طیف گسترده ای از صنایع استفاده می شود, از خودرو گرفته تا کالاهای معماری و مصرفی, به دلیل تطبیق پذیری و عملکرد بالا.

توصیف فرآیند:

تهیه:

سطح فلزی که روکش پودر باشد کاملاً تمیز و از قبل درمان شده است تا هر گونه خاک را از بین ببرد, چرب کردن, یا زنگ زدگی.

این ممکن است شامل شن و ماسه زدن باشد, شستشوی اسیدی, یا با استفاده از یک محلول تمیز کردن شیمیایی برای اطمینان از اینکه سطح از آلاینده ها عاری است, که می تواند بر چسبندگی پوشش تأثیر بگذارد.

کاربرد:

پودر خشک, که از ذرات ریز و درشت رنگدانه و رزین تشکیل شده است, با استفاده از اسلحه اسپری الکترواستاتیک روی فلز آماده شده اعمال می شود.

این پودر با بار استاتیک مثبت شارژ می شود, در حالی که قسمت فلزی پایه گذاری شده است. بار الکترواستاتیک باعث می شود پودر به سطح چسبیده باشد, تشکیل یک پوشش یکنواخت.

پخت:

پس از کار, فلز روکش شده در یک اجاق گاز که در آن پودر ذوب می شود قرار می گیرد و یک جامد تشکیل می دهد, فیلم صاف.

این روند پخت, که به طور معمول در دماهای مختلف از 160 درجه سانتیگراد تا 200 درجه سانتیگراد رخ می دهد (320درجه فارنهایت تا 400 درجه فارنهایت),

باعث می شود پودر از نظر شیمیایی به سطح فلز پیوند بزند, منجر به پایان بادوام می شود.

خنک کننده و بازرسی:

بعد از پخت, قسمت فلزی مجاز به خنک شدن است, و پوشش برای کیفیت بازرسی می شود, یکسان بودن, و هرگونه نقص احتمالی, مانند پوشش ناهموار یا نواقص.

مواد و تجهیزات:

- انواع پودرها:

-

- پودرهای حرارتی: این پودرها هنگام گرم شدن ذوب و جریان می یابند, اما می توان پس از خنک شدن دوباره و تغییر شکل داد.

- پودرهای دما: این پودرها در حین پخت و پز تحت یک واکنش شیمیایی قرار می گیرند, سخت شدن به یک بادوام, پایان غیر قابل ذوب.

- تجهیزات روکش پودری:

-

- اسلحه: برای استفاده از پودر روی سطح استفاده می شود.

- اجاق های پخت و پز: برای گرم کردن قطعات روکش شده و درمان پودر برای تشکیل سخت استفاده می شود, پایان بادوام.

- غرفه های پودری: حاوی پودر باشد و به کاربردهای کنترل شده اجازه دهید تا از بیش از حد جلوگیری شود.

- سیستم های پیش درمانی: شامل واشر یا حمام های شیمیایی برای تمیز کردن و آماده سازی سطوح فلزی قبل از پوشش.

معیارهای کلیدی عملکرد:

- کنترل ضخامت: پوشش های پودر به طور معمول از ضخامت از 25 به 100 میکرونی (1 به 4 میهمان), بسته به برنامه و حفاظت مورد نیاز.

- چسباندن: پوشش باید بدون لایه برداری یا تراشه به سطح ایمن به سطح وصل شود. روکش های پودر خاصیت چسبندگی عالی دارند, که به دوام آنها کمک می کند.

- مقاومت در برابر سایش: سطوح پوشیده از پودر مقاومت بسیار خوبی در برابر سایش و استرس مکانیکی دارند, آنها را برای محیط های پر ترافیک یا صنعتی ایده آل می کند.

- مقاومت در برابر ضربه: پوشش پودر یک پایان انعطاف پذیر و انعطاف پذیر را فراهم می کند که در برابر تأثیر بهتر از بسیاری از انواع دیگر پوشش ها مقاومت می کند.

- حفظ رنگ: فرآیند پوشش پودر حفظ رنگ استثنایی ارائه می دهد, از آنجا که پایان در مقایسه با رنگهای سنتی کمتر مستعد محو شدن یا تغییر رنگ است.

ویژگی های پوشش پودر:

- دوام: پوشش های پودر بسیار بادوام و در برابر خراش ها مقاوم هستند, تراشه, و محو شدن, حتی در شرایط چالش برانگیز.

- جذابیت زیبایی: در طیف گسترده ای از رنگ ها موجود است, بافت ها, و به پایان می رسد, پوشش پودر انعطاف پذیری طراحی بیشتری را در مقایسه با سایر فرآیندهای پوشش ارائه می دهد.

- سازگار با محیط زیست: پوشش پودر سازگار با محیط زیست محسوب می شود زیرا ترکیبات آلی بی ثبات و کمتری از آن منتشر نمی کند (وادار), و هرگونه نسخه بیش از حد قابل استفاده مجدد و استفاده مجدد است.

- مقاومت در برابر خوردگی: این فرایند یک لایه محافظ ایجاد می کند که به جلوگیری از خوردگی کمک می کند, آن را برای هر دو برنامه داخلی و خارجی مناسب می کند.

جوانب مثبت روکش پودر:

- تطبیق پذیری در پایان: پوشش پودر طیف گسترده ای از اتمام را ارائه می دهد, از جمله مات, تشییع, و اثرات بافتی, و می توان با رنگهای مختلف سفارشی سازی کرد.

- دوام پیشرفته: سطوح پوشیده از پودر در برابر خراش بسیار مقاوم است, تراشه, و محو شدن, آنها را برای کاربردهای پر ترافیک و در فضای باز ایده آل می کند.

- سازگار با محیط زیست: این فرایند حداقل زباله تولید می کند, و عدم وجود VOC ، آن را هم برای کارگران و هم برای محیط زیست ایمن تر می کند.

- مقرون به صرفه برای اجراهای بزرگ: پس از راه اندازی, پوشش پودر می تواند یک فرآیند کارآمد و مقرون به صرفه باشد, به خصوص برای دسته های بزرگ یا تولید با حجم بالا.

منفی پوشش پودر:

- سازگاری مواد محدود: پوشش پودر به طور معمول برای فلزات مانند فولاد اعمال می شود, الومینیوم, و آهن.

مواد غیر فلزی یا هندسه های پیچیده می توانند به طور مؤثر پوشش دهند. - الزامات آماده سازی سطح: سطح فلز باید کاملاً تمیز و آماده شود, که می تواند به هزینه کلی و زمان مورد نیاز برای فرآیند اضافه کند.

- محدودیت های ضخامت: در حالی که پوشش های پودر می تواند برای انواع ضخامت اعمال شود,

ممکن است برای قطعات بسیار نازک یا پیچیده مناسب نباشد, زیرا پوشش های ضخیم می تواند منجر به نقص یا بی نظمی شود. - پتانسیل پوشش ناهموار: اگر به درستی اعمال نشود, پودر ممکن است به طور مساوی چسبیده نباشد, منجر به ناسازگاری در پایان.

کاربردهای پوشش پودر:

- صنعت خودرو: برای چرخ های ماشین استفاده می شود, ضربه گیر, و سایر اجزای خودرو, روکش پودر یک پایان طولانی مدت و از نظر زیبایی شناسی را ارائه می دهد.

- معماری: پوشش پودر اغلب برای اتمام معماری استفاده می شود, از جمله فریم های پنجره, دره, و نرده ها, به دلیل مقاومت در برابر خوردگی و تنوع زیبایی شناسی.

- لوازم: در تولید لوازم خانگی مانند یخچال مشترک است, ماشین لباسشویی, و اجاق گاز, جایی که هم دوام و هم جذابیت زیبایی شناختی مهم است.

- مبلمان: بسیاری از وسایل مبلمان در فضای باز و داخلی, مخصوصاً فلزی, برای محافظت و ظاهر پودر پوشش داده شده است.

4. آیا بهتر از پوشش پودر است?

انتخاب بین آنودایزاسیون و پوشش پودر نیاز به درک دقیق از نقاط قوت و ضعف هر فرآیند دارد.

هر دو روش محبوب درمان سطح هستند, هر کدام دارای مزایای مشخصی بسته به کاربرد هستند.

برای تعیین اینکه آیا آنودایزاسیون بهتر از پوشش پودر است, ما یک تحلیل چند جانبه را کشف خواهیم کرد,

تمرکز بر روی زمینه های کلیدی مانند عملکرد فنی, نتایج زیبایی شناسی, مقرون به صرفه, تأثیرات زیست محیطی, و مناسب بودن صنعتی.

4.1 مقایسه عملکرد فنی

مقاومت در برابر خوردگی

آندایز کردن:

آنودایزاسیون یک لایه اکسید بسیار بادوام بر روی آلومینیوم ایجاد می کند که به بستر محکم شده است.

این لایه اکسید مقاومت فلز در برابر خوردگی را به میزان قابل توجهی افزایش می دهد.

در محیط های خشن, مانند تنظیمات دریایی یا صنعتی, سطوح آنودایز شده دارای طول عمر قابل توجه است, حتی در معرض آب مداوم در معرض آب, نمک, و مواد شیمیایی.

پوشش پودری:

در حالی که پوشش پودر نیز مقاومت در برابر خوردگی عالی را فراهم می کند, این یک لایه محافظ بر روی سطح فلز به جای پیوند با بستر تشکیل می دهد.

در نتیجه, پوشش پودر گاهی اوقات می تواند مستعد تراشه یا لایه برداری باشد, به خصوص در محیط های پر فشار یا ساینده.

ماندگاری پوشش پودر ممکن است در شرایط خورنده شدید با آنودایزاسیون مطابقت نداشته باشد.

مقاومت و دوام را بپوشید

آندایز کردن:

سطوح آنودایز شده به طور معمول از فلز پایه سخت تر است, با مقادیر سختی به 60-70 در مقیاس R Rockwell (برای آنودایز کردن سخت).

این باعث می شود فلزات آنودایز شده در برابر سایش بسیار مقاوم باشند, سایش, و خراشیدن.

لایه اکسید اساساً بخشی از بستر می شود, افزایش دوام کلی بدون به خطر انداختن یکپارچگی ساختاری.

پوشش پودری:

پوشش پودر مقاومت در برابر ضربه قابل توجهی را ارائه می دهد و به ویژه در محافظت از سطوح در برابر خراش و غوطه وری مؤثر است.

هر چند, در معرض نیروهای مکانیکی شدید بیشتر مستعد تراش است.

اگرچه پوشش پودر فیلم ضخیم تری دارد (به طور معمول 50 به 150 میکرونی), این فاقد سختی ذاتی آنودایزاسیون است و می تواند در شرایط ساینده یا با تأثیر زیاد به راحتی تخریب شود.

یکپارچگی سطح

آندایز کردن:

لایه آنودایز شده بخشی از سطح فلز است, ضخامت یکنواخت و محافظت برتر.

این فرایند همچنین خصوصیات مکانیکی فلز زیرین را حفظ می کند, اطمینان از اینکه ماده قدرت و مقاومت خود را حفظ می کند.

پوشش پودری:

فرآیند پوشش پودر منجر به پایان می شود که در بالای سطح قرار دارد, که می تواند در شرایط خاصی نسبت به آسیب بیشتر مستعد شود.

اگر روکش خرد شده یا خراشیده شود, فلز در معرض در برابر خوردگی آسیب پذیر است, که در مورد سطوح آنودایز شده نیست,

جایی که لایه اکسید حتی پس از آسیب جزئی سطح جزئی از فلز زیرین نیز محافظت می کند.

4.2 ملاحظات زیبایی شناسی

گزینه های رنگ و پایان

آندایز کردن:

در حالی که Anodizing گزینه های رنگی محدودی را ارائه می دهد - به طور معمول از طریق رنگها و رنگ آمیزی الکترولیتیک - این یک صاف ایجاد می کند, پایان یکنواخت که تکرار با سایر فرآیندها دشوار است.

حفظ رنگ آلومینیوم آنودایز عالی است, به خصوص در برنامه های کاربردی در فضای باز که مقاومت در برابر اشعه ماوراء بنفش بسیار مهم است.

پایان یک فلزی را حفظ می کند, ظاهر مات که برخی از صنایع, مانند هوافضا, طرفداری کردن.

پوشش پودری:

یکی از ویژگی های برجسته پوشش پودر ، طیف گسترده ای از گزینه های رنگ و پایان های موجود است.

از براق به مات و بافت هایی مانند Hammertoe یا Endings Chinkle, پوشش پودر انعطاف پذیری بسیار خلاقانه تری از نظر زیبایی شناسی فراهم می کند.

این باعث می شود پوشش پودر برای صنایعی مانند خودرو ایده آل باشد, کالاهای مصرفی, و معماری, جایی که پر جنب و جوش است, پایان دیداری بصری مورد نظر است.

دوام زیبایی

آندایز کردن:

پایان آنودایزا تمایل به حفظ ظاهر خود با گذشت زمان دارد. محو نمی شود, گچ, یا پوست, حتی در نور مستقیم خورشید یا شرایط سخت در فضای باز.

براق فلزی طبیعی سطوح آنودایز شده اغلب به عنوان یک ویژگی جذاب در کاربردهای سطح بالا دیده می شود.

پوشش پودری:

در حالی که پوشش پودر زیبایی شناسی بادوام را فراهم می کند, با گذشت زمان می تواند از محو شدن رنج ببرد, به خصوص در مناطقی که در معرض اشعه ماوراء بنفش یا شرایط آب و هوایی شدید قرار دارند.

سطح سطح نیز می تواند در دمای بالا تخریب شود, منجر به از بین رفتن رنگ و ظاهر کمتری جلا می شود.

4.3 ملاحظات اقتصادی

هزینه های اولیه

آندایز کردن:

هزینه اولیه آنودایزاسیون بیشتر از پوشش پودر است, در درجه اول به این دلیل که آنودایز کردن به تجهیزات تخصصی مانند سلولهای الکترولیتی نیاز دارد, کنترل دقیق بر مواد شیمیایی, و زمان پردازش طولانی تر.

آنودایز رنگ سفارشی نیز به هزینه می افزاید, زیرا برای دستیابی به رنگ مورد نظر نیاز به اقدامات اضافی دارد.

پوشش پودری:

پوشش پودر به طور معمول شامل هزینه های اولیه کمتری برای تجهیزات و راه اندازی است, به خصوص در برنامه های با حجم بالا.

این فرایند سریعتر از آنودایز کردن است, و نیازهای تخصصی کمتری برای دست زدن به مواد وجود دارد, آن را به یک انتخاب مقرون به صرفه برای صنایعی که نیاز به زمان چرخش سریع دارند.

هزینه های بلند مدت و نگهداری

آندایز کردن:

در حالی که ممکن است آنودایزر هزینه های پیش فرض بالاتری داشته باشد, این به طور معمول منجر به کاهش هزینه های نگهداری با گذشت زمان می شود.

سطوح آنودایز شده نیاز به نگهداری کمتری دارند زیرا لایه اکسید محافظ بادوام و مقاوم در برابر سایش است.

علاوه بر, مواد آنودایز شده کمتر نیاز به پالایش یا ترمیم دارند, کاهش بیشتر هزینه های نگهداری طولانی مدت.

پوشش پودری:

هزینه های اولیه بالاتر پوشش پودر می تواند با نگهداری مقرون به صرفه تر آن با گذشت زمان جبران شود, مخصوصاً اگر روکش تراشه یا لایه برداری نکند.

هر چند, هنگامی که تعمیرات لازم است, آنها می توانند پرهزینه باشند, به عنوان سطوح پوشیده از پودر آسیب دیده اغلب نیاز به روکش مجدد کامل دارد.

علاوه بر, پوشش های پودر می توانند در شرایط خاص محیطی تخریب شوند, نیاز به لمس یا تعویض مکرر.

4.4 ملاحظات زیست محیطی

مصرف انرژی و مدیریت پسماند

آندایز کردن:

آنودایزا یک فرآیند سازگار با محیط زیست است, مخصوصاً وقتی صحبت از مواد می شود.

این فرایند هیچ محصول جانبی مضر ایجاد نمی کند, و با سیستم های پیشرفته بازیافت آب, مواد شیمیایی مورد استفاده در آنودایزاسیون قابل استفاده مجدد و استفاده مجدد است.

بعلاوه, آنودایزاسیون نسبت به سایر روشهای پایان یافته حداقل مصرف انرژی دارد.

پوشش پودری:

پوشش پودر همچنین از دوست داشتن محیط زیست سود می برد, زیرا شامل حداقل استفاده از حلال است, منجر به ترکیب ارگانیک بی ثبات کم (حرف) انتشار گازهای.

علاوه بر این, بیش از حد از پوشش پودر می توان جمع آوری و بازیافت کرد, اطمینان از حداقل زباله.

هر چند, پخت اجاق های مورد استفاده در فرآیندهای پوشش پودر به انرژی قابل توجهی نیاز دارند, به ویژه در عملیات بزرگتر.

4.5 کاربردهای صنعتی

صنایع ترجیحی برای آنودایز

- هوافضا: قدرت بالا, وزن کم, و مقاومت در برابر خوردگی عالی آلومینیوم آنودایز شده ، آن را برای اجزای هوافضا ایده آل می کند.

- تجهیزات پزشکی: آنودایزاسیون معمولاً برای دستگاههای پزشکی که هم به مقاومت در برابر خوردگی و هم زیست سازگاری نیاز دارند استفاده می شود.

- دارای آلومینیوم معماری: آلومینیوم آنودایز شده اغلب به دلیل دوام بالا و جذابیت زیبایی شناختی ، برای ساخت نمای و قاب های پنجره استفاده می شود.

صنایع ترجیحی برای پوشش پودر

- خودرو: پوشش پودر معمولاً برای قطعات ماشین استفاده می شود, مخصوصاً برای چرخ ها, ضربه گیر, و شاسی, به دلیل مقاومت در برابر ضربه و پایان زیبایی.

- لوازم الکترونیکی مصرفی: لوازم, موارد رایانه, و سایر موارد الکترونیکی از رنگهای پر جنب و جوش و خصوصیات محافظتی پوشش پودر بهره مند می شوند.

- مؤلفه های معماری: پوشش پودر نیز به طور گسترده ای برای دروازه ها استفاده می شود, نرده, و نرده ها, در جایی که زیبایی شناسی و پایان بادوام مورد نیاز است.

جدول مقایسه: پوشش پودر در مقابل آنودایز

| نشان | پوشش پودری | آندایز کردن |

|---|---|---|

| نوع فرآیند | فرآیند اتمام خشک که در آن مواد پودری به صورت الکترواستاتیک اعمال شده و درمان می شوند | فرآیند الکتروشیمیایی که یک لایه اکسید بادوام بر روی فلزات ایجاد می کند, در درجه اول آلومینیوم |

| سازگاری مواد | قابل استفاده برای طیف گسترده ای از فلزات از جمله فولاد, الومینیوم, و برنج | در درجه اول برای آلومینیوم و آلیاژهای آن استفاده می شود |

| دوام | بسیار مقاوم در برابر خراش, محو, و تراشه; می تواند تحت تأثیر شکننده باشد | با مقاومت در برابر خوردگی و مقاومت در برابر سایش بسیار بادوام; بسیار سخت و مقاوم در برابر سایش |

| مقاومت در برابر خوردگی | عالی برای اکثر محیط ها, اما در صورت خرد شدن پوشش می تواند تخریب شود | مقاومت در برابر خوردگی استثنایی, به خصوص در محیط های دریایی و صنعتی |

سختی سطحی |

سختی متوسط; مستعد آسیب در زیر سایش شدید | افزایش قابل توجه در سختی سطح, بسیار سخت تر از فلز پایه |

| انعطاف پذیری زیبایی | طیف گسترده ای از رنگ ها, بافت ها, و به پایان می رسد (مات, براق, چکش, و غیره) | گزینه های رنگ محدود; ظاهر فلزی آلومینیوم را حفظ می کند, می توان رنگ کرد |

| بافت پایان | می تواند پایان های صاف یا بافتی را فراهم کند | مات صاف یا کمی براق, پایان فلزی |

| UV و مقاومت در برابر آب و هوا | می تواند در معرض UV قرار بگیرد; تخریب عملکرد در شرایط شدید | رنگ و ظاهر را حتی در شرایط سخت در فضای باز حفظ می کند |

| تأثیرات زیست محیطی | انتشار VOC کم; بیش از حد قابل بازیافت است | سازگار با محیط زیست بدون محصول جانبی مضر; مصرف انرژی نسبتاً کم است |

| مصرف انرژی | انرژی بالا برای فرآیند پخت لازم است, به ویژه در برنامه های بزرگتر | مصرف انرژی کمتر در مقایسه با سایر فرآیندها, به خصوص در آنودایزاسیون مبتنی بر آب |

هزینه راه اندازی اولیه |

سرمایه گذاری اولیه اولیه برای تجهیزات و راه اندازی | هزینه تنظیم اولیه بالاتر به دلیل تجهیزات تخصصی آنودایزاسیون و مواد شیمیایی |

| هزینه نگهداری | نگهداری طولانی مدت متوسط; در صورت آسیب دیدگی پتانسیل تعمیرات پرهزینه | هزینه های نگهداری پایین; به طور کلی نیاز به نگهداری کمتری دارد |

| برنامه های مشترک | خودرو, لوازم, لوازم الکترونیکی مصرف کننده, مبلمان, مؤلفه های معماری | هوافضا, تجهیزات پزشکی, اجزای معماری سطح بالا, نظامی |

| ترمیم | روکش آسیب دیده نیاز به بازپرداخت کامل یا لمس کردن دارد | سطوح آنودایز شده را می توان ترمیم یا دوباره نامید, اما به تخصص فنی بیشتری نیاز دارد |

| دوستانه سازگار با محیط زیست | سازگار با محیط زیست با استفاده از بیش از حد قابل بازیافت و حداقل استفاده از حلال | بسیار سازگار با محیط زیست بدون زباله های خطرناک و مواد فرآیند قابل بازیافت |

| حفظ رنگ | می تواند در معرض طولانی مدت در معرض نور خورشید و شرایط سخت محو شود | رنگ و براق را حفظ می کند, به خصوص در کاربردهای در فضای باز یا صنعتی |

5. پایان: چه موقع آنودایز کردن بیش از روکش پودر را انتخاب کنید

در نهایت, انتخاب بین آنودایزاسیون و پوشش پودر بستگی به نیازهای خاص پروژه دارد.

اگر با اجزای آلومینیومی که به مقاومت در برابر خوردگی استثنایی نیاز دارند ، سر و کار دارید, مقاومت در برابر پوشیدن, و یک پایان فلزی طبیعی, بوی احتمالاً گزینه بهتری است.

سختی سطح برتر آن, دوام طولانی مدت, و خصوصیات پایدار آن را برای صنایع با کارایی بالا مانند هوافضا ایده آل می کند, پزشکی, و کاربردهای معماری.

هر چند, اگر هدف شما دستیابی به یک پر جنب و جوش است, رنگ قابل تنظیم با مقاومت شدید در برابر ضربه و ساییدگی,

روکش پودری ممکن است انتخاب برتر باشد, مخصوصاً برای خودرو, کالاهای مصرفی, و برنامه های تزئینی.

این تصمیم باید مبتنی بر درک جامع از فنی باشد, اقتصادی, و نیازهای زیبایی پروژه شما.

اگر به دنبال خدمات درمانی با کیفیت بالا هستید, انتخاب LangHe تصمیم مناسبی برای نیازهای تولید شماست.