1. مقدمه

ریخته گری یکی از قدیمی ترین و همه کاره ترین فرآیندهای تولید بشر است.

در قلب این فرآیند الگوی ریخته گری نهفته است: یک الگوی فیزیکی که هندسه قسمت نهایی را تعریف می کند.

یک الگوی خوب طراحی شده، ضایعات را به حداقل می رساند, زمان تحویل را کوتاه می کند, ماشینکاری را کاهش می دهد و تکرارپذیری را بهبود می بخشد; یک فقیر مجبور به تعمیرات گران قیمت است, دوباره کاری یا حتی طراحی مجدد ابزار.

2. الگوی ریخته گری چیست و چرا اهمیت دارد

بوها الگوی ریخته گری است مدل سه بعدی دقیقا مهندسی شده از یک جزء مورد نظر, برای تشکیل حفره قالب که فلز مذاب در آن ریخته می شود استفاده می شود.

بر خلاف یک ماکت ساده, الگو به عمد است برای گنجاندن کمک هزینه ها اصلاح شده است برای انقباض, ماشینکاری, و تحریف, و همچنین ویژگی های کاربردی مانند سیستم های دروازه, قیام, و چاپ های اصلی.

زمانی که فلز درون قالب جامد شد, هندسه و ابعاد تعریف شده توسط الگو را در نظر می گیرد و الگو را پایه و اساس دقت ابعادی و تکرارپذیری در ریخته گری می کند..

چرا الگوها ضروری هستند

در عمل ریخته گری مدرن, الگو فقط یک "الگو" نیست بلکه یک الگو است عنصر کنترل مهندسی که کیفیت ریخته گری را تعیین می کند, هزینه, و راندمان فرآیند.

تأثیر آن را می توان در سه بعد اصلی اندازه گیری کرد:

- کنترل هندسه: الگوها اطمینان حاصل می کنند که قطعات با مشخصات طراحی مطابقت دارند. یک الگوی ضعیف می تواند منجر به خطاهای ابعادی شود, علت 35% از عیوب ریخته گری.

- راندمان هزینه: مواد و طراحی الگو 10 تا 25 درصد از کل هزینه های ریخته گری را تشکیل می دهند.

انتخاب الگوی مناسب (به عنوان مثال, چوب برای حجم کم در مقابل. فلز برای حجم بالا) می تواند هزینه های هر قطعه را 40-60٪ کاهش دهد. - سازگاری فرآیند: هیچ الگوی واحدی برای همه روش های ریخته گری کار نمی کند - ریخته گری سرمایه گذاری به الگوهای مومی نیاز دارد, در حالی که در ریخته گری شن و ماسه از چوب یا فلز استفاده می شود. الگوهای ناهماهنگ منجر به 20% نرخ قراضه بالاتر.

الگوها در مقابل. بمیرد: یک تمایز فنی

در حالی که الگوهای وت بمیرد اهداف مشابه هندسی را ارائه می دهد, نقش های عملیاتی آنها اساساً متفاوت است:

| نشان | الگوی ریخته گری | بمیر (قالب دائمی) |

| نوع فرآیند | قالب مصرفی (ماسه, سرمایه گذاری, پوسته) | قالب دائمی (ریخته گری, ریخته گری) |

| قابلیت استفاده مجدد | قالب پس از هر بار ریخته گری از بین می رود | استفاده مجدد برای چرخه های متعدد |

| مادی | چوب, رزین, موم, یا فلز | فولاد ابزار سخت شده یا H13 |

| عملکرد اصلی | تعریف شکل و کمک هزینه برای قالب های مصرفی | کنترل مستقیم شکل دهی و خنک سازی فلز |

| دامنه هزینه | کم به مدیوم | عالی (ماشینکاری دقیق) |

3. پارامترهای کلیدی طراحی که برای همه الگوها اعمال می شود

صرف نظر از مواد, فرآیند, یا پیچیدگی, هر الگوی ریخته گری باید مجموعه ای از پارامترهای اصلی طراحی برای اطمینان از دقت ابعاد, تولید, و ریخته گری های بدون نقص.

این اصول بر اساس هدایت می شوند ASTM A802 - مشخصات استاندارد برای الگوهای ریخته گری و جعبه های هسته و با توجه به فلز پایه تنظیم می شوند, فرآیند ریخته گری, و هندسه بخشی.

| پارامتر طراحی | تعریف | مقادیر معمولی (توسط فلز / فرآیند) | عقاید / تأثیر |

| زاویه | مخروطی روی سطوح عمودی اعمال می شود تا حذف الگو از قالب تسهیل شود. | ریخته گری: 1-3 درجه قالب گیری پوسته: 0.5-1 درجه (سطوح قالب صاف تر) | آسیب های قالب را کاهش می دهد (ترک خوردگی شن یا شکستن پوسته) و سایش الگو را به حداقل می رساند. کشش ناکافی یکی از دلایل اصلی ناهماهنگی یا شکستگی قالب است. |

| کمک هزینه کوچک | مواد اضافی برای جبران انقباض در طول انجماد و سرد شدن گنجانده شده است. | آلیاژهای آلومینیوم: 1-2٪ چدن: 2-3٪ آلیاژهای برنج / مس: 3-4 ٪ | اطمینان حاصل می کند که ابعاد قطعه نهایی مطابق با مشخصات طراحی است. به عنوان مثال, بوها 100 برای جبران انقباض، قطعه چدنی میلی متری ممکن است به الگوی 102-103 میلی متری نیاز داشته باشد.. |

| کمک هزینه ماشینکاری | مواد اضافی برای تطبیق ماشینکاری پس از ریختهگری ارائه شده است, اتمام, یا درمان های سطحی. | اجزای دقیق (هوافضا/پزشکی): 0.5-1 میلی متر ساختاری/صنعتی: 1- 2 میلی متر | عملیات تکمیل را تسهیل می کند, تحمل را حفظ می کند, و عیوب سطح ریخته گری مانند زبری یا تخلخل جزئی را کاهش می دهد. |

تحمل ابعادی |

تغییرات مجاز در ابعاد الگو نسبت به اندازه اسمی. | الگوهای فلزی: ± 0.1-0.3 میلی متر الگوهای چوبی: ± 0.3-1.0 میلی متر الگوهای مومی (سرمایه گذاری سرمایه گذاری): 0.05-0.2 میلی متر | کیفیت تولید ثابت و قابلیت تعویض را تضمین می کند, برای مجموعه هایی مانند چرخ دنده های خودرو یا قطعات هوافضا بسیار مهم است. |

| یکپارچه سازی دروازه | ادغام اسپروها, دونده, گیتس, و رایزرها برای کنترل جریان فلز و انجماد خوراک. | مقطع دروازه: 1.5× ضخیم ترین بخش رایزر: 2× حجم قطعه | انتقال فلز مذاب را بهینه می کند, از عیوب مانند بستن سرد جلوگیری می کند, سوء هاضمه, و تخلخل جمع شدگی. طراحی صحیح دروازه می تواند نرخ ضایعات را کاهش دهد 15-25 ٪. |

| خط جدایی | صفحه ای که قالب در امتداد آن شکافته می شود (به عنوان مثال, کنار آمدن در مقابل. کشیدن) برای حذف الگو. | تراز با تقارن و زیر برش های طبیعی; از ویژگی های به دام افتاده جلوگیری می کند | مونتاژ قالب را ساده می کند, فلاش را به حداقل می رساند, و ماشین کاری یا دوباره کاری را کاهش می دهد. جایگذاری نامناسب خط جدایی می تواند ضایعات را تا حد افزایش دهد 20%. |

4. مواد الگو - انتخاب و مبادله

| مادی | استفاده معمولی | نقاط قوت | نقاط ضعف | زندگی معمولی |

| چوب (چوب های سخت) | نمونه های اولیه, دارای حجم کم, اشکال ساده | ارزان, سریع به آسیاب, تعمیرات آسان | به رطوبت حساس است, دقت محدود | ده ها تا صدها شلیک |

| آلومینیوم | حجم متوسط, نمونه های اولیه صفحه کبریت | سبک وزن, ثبات حرارتی خوب, چرخه سریعتر | مستعد پوشیدن در مقابل فولاد | صدها-هزار شات |

| فولاد / فولاد | با حجم زیاد, دقت, ابزار داغ | بادوام, ثبات ابعادی عالی | هزینه اولیه بالاتر, سخت تر برای اصلاح | هزاران تا ده ها هزار شلیک |

| چدن | بشقاب های کبریت سنگین, الگوهای قوی | جرم حرارتی خوب, کم هزینه در مقابل فولاد | سنگین, می تواند خوردگی کند | هزاران شلیک |

| پلاستیک ها / حکیم / PU | حجم کم – متوسط, 3الگوهای چاپ شده D | هزینه کم برای اشکال پیچیده, آسان برای تکرار | پایداری حرارتی کمتر, سایش | ده ها تا صدها شلیک |

| 3رزین چاپ D / فلزی | هندسه پیچیده, نمونه های اولیه چرخش سریع | بدون زمان تحویل ابزار, ویژگی های پیچیده | سطح و استحکام متفاوت است, هزینه هر قطعه | یکبار مصرف تا استفاده مجدد کم مصرف |

5. انواع متداول الگو در ریخته گری

الگوهای ریخته گری سنگ بنای ایجاد قالب هستند. انتخاب صحیح نوع الگو تعادل پیچیدگی, حجم, هزینه, و دقت.

ده الگوی زیر بیشترین کاربرد را در ریخته گری صنعتی دارند, با راهنمایی در مورد زمان و چرایی انتخاب هر کدام.

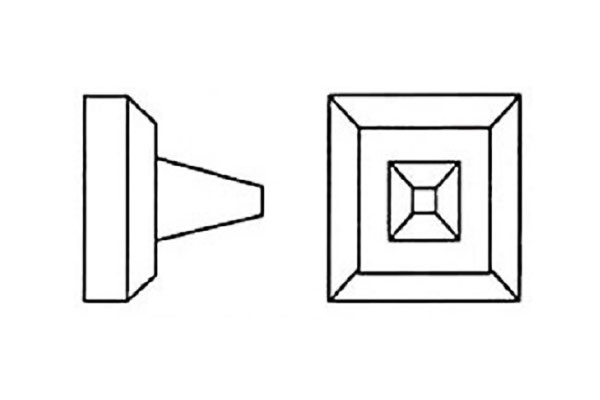

تک تکه (محکم) الگو

- تعریف: یک واحد, کپی جامد از قسمت پایانی, نشان دهنده هندسه خارجی دقیق آن است.

معمولاً برای اجزای کوچک یا ساده استفاده می شود, بخش های قابل تفکیک ندارد, و همه حفره های قالب باید در اطراف این یک تکه تشکیل شود.

اغلب برای تخت استفاده می شود, اشکال منشوری که در آن ها زیر برش یا ویژگی های پیچیده حداقل است.الگوی تک تکه - مورد استفاده: کوچک, هندسه های ساده یا قطعات نمونه اولیه.

- مزایا: کم هزینه, آسان برای ساخت, زمان تحویل سریع.

- محدودیت ها: برای هندسه های پیچیده یا زیر برش نامناسب; ممکن است نیاز به پیش نویس بیش از حد یا هسته های اضافی داشته باشد.

دو قطعه (تقسیم کنید) الگو

- تعریف: الگوی تقسیم شده در امتداد a هواپیمای جدایی تک به دو نیمه - که معمولاً به عنوان cope شناخته می شود (بالا) و بکشید (پایین).

این اجازه می دهد تا الگوی از ماسه یا سایر مواد قالب بدون آسیب رساندن به حفره جدا شود.

اسپلیت دارای آندرکات متوسط است و قرارگیری دریچه و بالابر را تسهیل می کند. - مورد استفاده: اکثر ریخته گری های شن و ماسه استاندارد با پیچیدگی متوسط.

- مزایا: از آندرکات پشتیبانی می کند, امکان حذف آسان قالب را فراهم می کند.

- محدودیت ها: به طراحی و تراز دقیق صفحه جداکننده نیاز دارد (پین های رولپلاک اغلب استفاده می شود).

الگوی چند تکه

- تعریف: الگوی متشکل از سه یا چند بخش برای گرفتن حفره های پیچیده یا عمیق, یا برای قرار دادن چندین هواپیمای جداکننده.

اجزاء معمولاً شامل بالا هستند, پایین, و بخش های میانی. این طرح امکان تولید اشکال پیچیده ای را فراهم می کند که با یک الگوی تک یا دو تکه نمی توان آنها را شکل داد.الگوی چند تکه - مورد استفاده: اجزای صنعتی پیچیده با ویژگی های داخلی.

- مزایا: ریختهگری ویژگیهای عمیق یا چند جهته را بدون چند هسته فعال میکند.

- محدودیت ها: مونتاژ زمان بر است; خطاهای تراز ممکن است ضایعات را افزایش دهد.

الگوی صفحه کبریت

- تعریف: الگوهای (تک یا چندتایی) بر روی یک صفحه فلزی سفت و سخت نصب می شوند, با کناره های cope و drag که بر روی وجوه مخالف چیده شده اند.

این پیکربندی برای قالب گیری مکانیزه یا با حجم بالا طراحی شده است, امکان جابجایی خودکار فلاسک و تشکیل سریع حفره. - مورد استفاده: تولید با حجم متوسط تا زیاد در خطوط خودکار قالب گیری شن و ماسه.

- مزایا: تکرارپذیری بالا, قالب گیری سریع, مناسب برای تولید مکانیزه.

- محدودیت ها: هزینه ابزار اولیه بالاتر; صفحه باید دقیقا ماشین کاری شود.

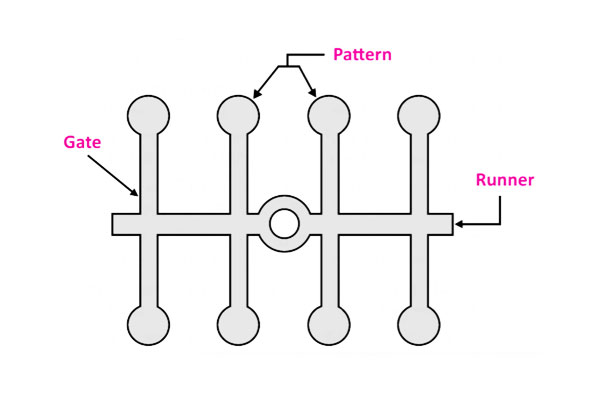

دروازه دار / الگوی چند حفره

- تعریف: ترکیب کردن الگوهای چندگانه به یک مجموعه واحد, با اسپروهای یکپارچه, دونده, و دروازه.

طراحی شده برای پر کردن چندین حفره به طور همزمان با فلز مذاب. اغلب زمانی استفاده می شود که قطعات یکسان در حجم بالا مورد نیاز است.دروازه دار / الگوی چند حفره - مورد استفاده: ریخته گری های کوچک تولید شده در حجم بالا, به عنوان مثال, اجزای خودرو.

- مزایا: تولید کارآمد, پر کردن مداوم, کاهش نیروی کار در هر قسمت.

- محدودیت ها: طراحی پیچیده دروازه; ضایعات دونده باید بازیافت شوند.

الگوی اسکلت

- تعریف: ساده شده, نسخه فریم باز کامپوننت نهایی, تشریح ویژگیهای هندسی کلیدی در حالی که بخشهای بزرگی از حفره را با ماسه یا مواد قالبگیری تشکیل میدهند..

این طراحی به ویژه برای بزرگ موثر است, اشکال نسبتا ساده که در آنها صرفه جویی در مواد و راندمان حذف شن و ماسه مهم است. - مورد استفاده: بزرگ, هندسه های ساده مانند پایه های ماشینی یا ریخته گری سازه.

- مزایا: باعث صرفه جویی در مواد و وزن می شود, حذف شن و ماسه را ساده می کند.

- محدودیت ها: برای جزئیات دقیق یا کوچک مناسب نیست, قطعات پیچیده.

الگوی جارو

- تعریف: الگویی که توسط آن یک حفره تشکیل می دهد چرخاندن یک الگوی نمایه (جارو کردن) حول یک محور مرکزی, ردیابی کانتور مورد نظر در مواد قالب.

ایده آل برای اجزاء و اشکال متقارن دورانی که می توانند توسط یک پروفایل منحنی تولید شوند. - مورد استفاده: قطعات متقارن چرخشی مانند مخروط ها, زنگ, یا قرقره های بزرگ.

- مزایا: تشکیل حفره سریع برای هندسه های متقارن محوری.

- محدودیت ها: محدود به پروفایل های قابل جابجایی; برای ویژگی های پیچیده سه بعدی مناسب نیست.

الگوی شل

- تعریف: الگویی با بخش های جداشدنی که به طور خاص برای شکل دادن طراحی شده اند زیرپوش, پیش بینی ها, یا ویژگی های داخلی.

برای جلوگیری از آسیب به قالب و اطمینان از ایجاد حفره دقیق، قطعات شل به صورت جداگانه در طول تشکیل قالب جدا می شوند. - مورد استفاده: قطعات با رئیس, سوراخ, یا برجستگی های پیچیده ای که یک الگوی یک تکه را به دام می اندازند.

- مزایا: حذف را تسهیل می کند و خطر آسیب کپک را کاهش می دهد.

- محدودیت ها: برای مونتاژ و چیدمان دقیق به نیروی کار ماهر نیاز دارد.

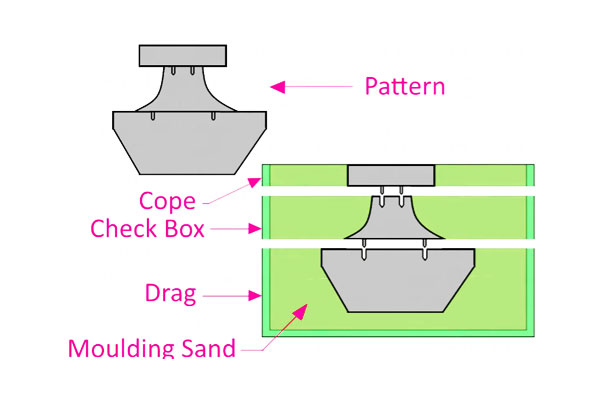

مقابله کنید & بکشید (فلاسک) الگو

- تعریف: یک الگوی مدولار طراحی شده برای استفاده در قالب های شنی مبتنی بر فلاسک, جدا کردن قسمت بالایی (مقابله کردن) و پایین (کشیدن) برای پر کردن قالب راحت تر, فشرده سازی, و ریختن فلز. معمول برای ریخته گری های بزرگ یا سنگین.

- مورد استفاده: ریخته گری های ماسه ای بزرگ مانند بلوک های موتور یا محفظه پمپ.

- مزایا: مدولار; قالب های سنگین و قطعات بزرگ را پشتیبانی می کند.

- محدودیت ها: جابجایی و تنظیم فلاسک های سنگین می تواند چالش برانگیز باشد.

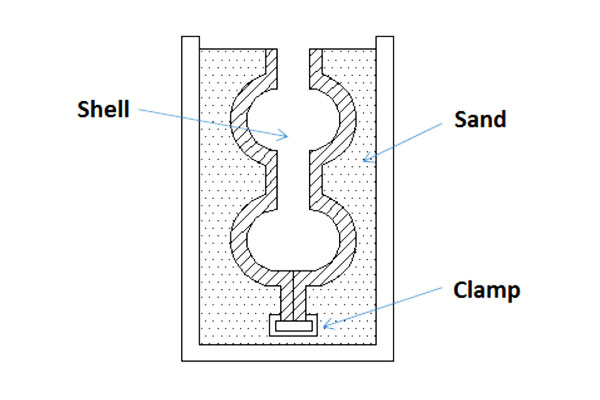

الگوی پوسته

- تعریف: استفاده شده در فرآیندهای قالب گیری پوسته, اغلب فلزی یا گرم می شود, برای تولید نازک, سفت, پوسته های شنی چسبیده به رزین در اطراف الگو.

این نوع الگو اجازه می دهد با دقت بالا, جزئیات پیچیده, و سطح عالی عالی به دلیل گرمایش کنترل شده و رسوب یکنواخت پوسته.الگوی پوسته - مورد استفاده: اجزای دقیقی که به دیواره های نازک نیاز دارند, پایان سطح عالی, یا جزئیات دقیق (به عنوان مثال, محفظه های هوافضا, جعبه دنده).

- مزایا: دقت ابعادی بالا (± 0.1 میلی متر ممکن است), پایان سطح صاف (RA 0.8-3.2 میکرومتر), خنک کننده کارآمد.

- محدودیت ها: به کنترل فرآیند و گرمایش الگوی دقیق نیاز دارد; هزینه اولیه بالاتر از الگوهای شنی.

بینش مهندسی

- انتخاب الگو توسط: هندسه قسمت, حجم تولید, الزامات تحمل, و ماده.

- هزینه در مقابل. معاوضه پیچیدگی: الگوهای تک تکه ساده ارزان ترین هستند, در حالی که الگوهای چند تکه یا صفحه کبریت هزینه اولیه بالاتری دارند اما حجم بالایی را امکان پذیر می کنند, تولید دقیق.

- نگهداری الگو: الگوهای قابل استفاده مجدد (فلزی) نیاز به بازرسی دوره ای دارد; الگوهای مصرفی (چوب, موم) برای حفظ تلورانس باید مرتباً تعویض شود.

6. یادداشت های خاص فرآیند: الگوهایی برای روشهای ریخته گری کلیدی

فرآیندهای مختلف ریخته گری الزامات منحصر به فردی را بر الگوها تحمیل می کنند. درک این تمایزات تضمین می کند تشکیل قالب بهینه, حداقل نقص, و تولید مقرون به صرفه.

یادداشتهای زیر نحوه انطباق الگوها برای ریختهگری شن و ماسه را شرح میدهند, قالب گیری پوسته, سرمایه گذاری سرمایه گذاری, وت ریخته گری.

ریخته گری

- الزامات الگو: الگوها باید باشند محکم و در عین حال سبک وزن, زیرا به صورت دستی یا مکانیکی با ماسه بسته بندی می شوند.

زاویه های پیش نویس, کمک هزینه های کوچک, و ویژگی های دروازه برای جبران فشردگی شن و انقباض فلز بسیار مهم هستند. - انواع الگوهای رایج: تک تکه, دو تکه, چند تکه, اسکلت, و کنار آمدن & الگوهای درگ بیشترین استفاده را دارند.

- ملاحظات:

-

- نقوش چوب برای قطعات کم حجم رایج است; الگوهای فلزی برای قطعات با حجم بالا یا دقیق ترجیح داده می شوند.

- زوایای کشش معمولاً بین 1 تا 3 درجه برای سطوح عمودی متغیر است.

- قرار دادن هسته و قطعات قابل جابجایی برای آندرکات مهم هستند.

- برنامه: بلوک موتور, محفظه پمپاژ, مؤلفه های ساختاری, و ماشین آلات صنعتی.

قالب گیری پوسته ریخته گری

- الزامات الگو: الگوها باید در برابر گرما مقاومت کنند تشکیل پوسته شنی با پوشش رزین. الگوهای فلزی یا گرم شده اغلب برای اطمینان از ضخامت پوسته و جزئیات یکنواخت استفاده می شود.

- انواع الگوهای رایج: الگوهای پوسته, الگوهای صفحه کبریت, و الگوهای دردار/چند حفره ایده آل هستند.

- ملاحظات:

-

- پوسته های نازک امکان تحمل دقیق را فراهم می کنند (0.1 میلی متر) و سطوح صاف را پوشش می دهد (RA 0.8-3.2 میکرومتر).

- زوایای پیش نویس می تواند کوچکتر باشد (0.5-1 درجه) به دلیل انعطاف پذیری رزین.

- الگوها اغلب برای جلوگیری از چسبیدن و تسهیل رها شدن پوشش داده می شوند.

- برنامه: اجزای هوافضا, قطعات دقیق خودرو, و ریخته گری های صنعتی پیچیده کوچک تا متوسط.

ریخته گری سرمایه گذاری

- الزامات الگو: الگوها به طور معمول هستند ماکت های مومی از قسمت آخر. الگوهای موم باید از نظر ابعادی دقیق باشند و بتوانند در برابر چرخه های متعدد پوشش و فرسودگی مقاومت کنند.

- انواع الگوهای رایج: تک تکه, دردار/چند حفره, و الگوهای تک تکه بیشتر مورد استفاده قرار می گیرند.

- ملاحظات:

-

- دقت ابعادی بالا و جزئیات پیچیده قابل دستیابی است (0.05-0.2 میلی متر).

- الگوها باید انقباض پوسته فلزی و سرامیکی را در نظر بگیرند.

- الگوهای مومی را می توان در درختان مونتاژ کرد تا چندین قسمت را به طور همزمان ریخته شود.

- برنامه: تیغه های توربین, دستگاه های پزشکی, جواهرات, و قطعات هوافضا با دقت بالا.

دایکستینگ

- الزامات الگو: کاربردهای ریخته گری دایکاست فلز دائمی می میرد, الگوهای مصرفی نیست, اما قالب ها تابع الگوی تعریف هندسه قطعه را انجام می دهند.

طراحی قالب باید جهش قطعه را در نظر بگیرد, کانال های خنک کننده, و سیستم های دروازه. - انواع الگوهای رایج: مفاهيم صفحه كبريت يا دردار/چند حفره با ابزار قالب تطبيق داده شده است.

- ملاحظات:

-

- هزینه اولیه بالا با سرعت جبران می شود, تولید با حجم بالا.

- تحمل ها تنگ است (0.1 میلی متر), با حداقل پرداخت مورد نیاز.

- هندسه های پیچیده ممکن است به هسته های اسلاید یا درج نیاز داشته باشند.

- برنامه: اجزای خودرو, محوطه برق, لوازم الکترونیکی مصرف کننده, و قطعات صنعتی دقیق کوچک.

7. پایان

انتخاب نوع الگو و متریال مناسب یک معاوضه هزینه و کیفیت است که باید در مرحله طراحی حل شود.

استفاده کردن الگوهای ساده برای نمونه های اولیه و حجم کم, سیستم های صفحه کبریت یا دروازه ای برای حجم های متوسط, وت الگوهای ابزار فولادی برای دویدن های بسیار بالا.

اصول الگوی جامد را ترکیب کنید (پیش نویس, انقباض, کمک هزینه ماشینکاری) با ابزار مدرن (محفل, شبیه سازی, 3چاپ D) برای کاهش تکرارها و تولید رمپ سریعتر.

یک رویکرد سیستماتیک برای انتخاب الگو، ضایعات را کاهش می دهد, زمان تحویل را کوتاه می کند, و کیفیت قطعه قابل پیش بینی را ارائه می دهد.

متداول

چقدر باید از زاویه پیش نویس بزرگ استفاده کنم?

استفاده کردن 1°–3 درجه برای اکثر سطوح صیقلی. افزایش به 2°–5 درجه برای ماسه های بافت دار یا درشت تر, و تا 7درجه برای بافت های سنگین.

برای فولاد ضد زنگ از چه میزان انقباض استفاده می کنم?

کمک هزینه خطی معمولی است 1.9%-2.5 ٪; با ریخته گری تایید کنید و بعد از ریخته گری آزمایشی تنظیم کنید.

چه زمانی الگوی صفحه کبریت توجیه می شود?

بوها: زمانی که اتوماسیون و تکرارپذیری بالا مورد نیاز است - معمولا صدها تا ده ها هزار قطعه در سال. سربه سر بستگی به هزینه ابزارآلات در مقایسه با آن دارد. حجم مورد انتظار.

طول عمر معمولی یک الگوی فلزی چقدر است?

الگوهای آلومینیومی 10000 تا 100000 چرخه دوام دارند (حجم متوسط), در حالی که الگوهای فولادی 100000 تا 1000000 چرخه را تحمل می کنند (حجم بالا, به عنوان مثال, تولید انبوه خودرو).

آیا الگوهای پرینت سه بعدی می توانند جایگزین الگوهای فلزی سنتی شوند?

برای حجم کم تا متوسط (<10,000 قسمت), بله—الگوهای پرینت سه بعدی زمان تحویل را 70 تا 90 درصد کاهش می دهد.

برای حجم بالا (>100k بخش), الگوهای فلزی به دلیل دوام و هزینه کمتر برای هر قطعه برتر باقی می مانند.