1. خلاصه اجرایی

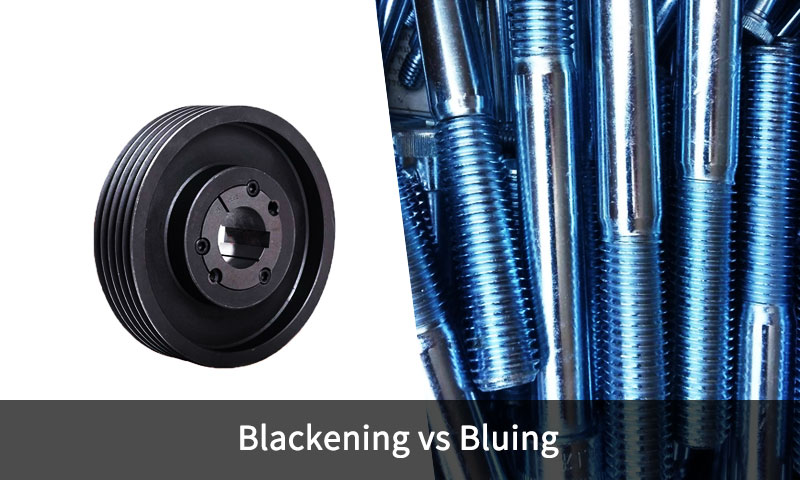

"سیاه شدن" در مقابل "آبی" عباراتی هستند که اغلب به جای یکدیگر در مکالمات معمولی استفاده می شوند, اما آنها به خانواده های همپوشانی و در عین حال متمایز از تیمارهای سطحی اشاره دارند.

هر دو برای ایجاد ظاهری تیره و درجاتی از مقاومت در برابر خوردگی در قطعات آهنی در نظر گرفته شده اند, اما از نظر شیمی با هم تفاوت دارند, دمای فرآیند, ظاهر, دوام و کاربردهای معمولی.

Blueing از نظر تاریخی به فرآیندهای اکسیداسیون کنترل شده ای اشاره دارد که در سلاح های گرم برای ایجاد یک فیلم مگنتیت آبی-سیاه استفاده می شود., در حالی که سیاه شدن یک اصطلاح صنعتی گسترده تر است که پوشش های تبدیلی را در بر می گیرد (اکسید سیاه), فسفاته کردن, نیترید کردن و پوشش های سیاه رسوبی (صفحه الکترو, پی وی پی, کت پودری).

انتخاب بین آنها بستگی به بستر دارد, الزامات عملکردی (خوردگی, پوشیدن, تحمل ابعادی), هزینه, مقیاس تولید و محدودیت های محیطی.

2. مقدمه

در مهندسی سطح, پایان ها برای دستیابی به یک یا چند هدف انتخاب می شوند: مقاومت در برابر خوردگی, مقاومت در برابر پوشیدن, کاهش تابش خیره کننده, ظاهر خاص (رنگ / براق), روانکاری, رفتار الکتریکی, یا به عنوان پایه رنگ استفاده شود.

دو پرداخت معمولی "تاریک" که در صنعت با آن مواجه می شوند عبارتند از آبی شدن وت سیاه شدن:

- آبی شدن - به طور سنتی به اکسیداسیون کنترل شده سطوح آهنی برای تشکیل یک مگنتیت نازک اشاره می کند (fe₃o₄) لایه.

به شدت با اسلحه گرم و اسلحه کوچک مرتبط است, که در آن یک پتینه آبی-مشکی مشخصه برای زیبایی شناسی و محافظت در برابر خوردگی در هنگام مهر و موم شدن با روغن مورد نظر است.. - سیاه شدن - یک اصطلاح گسترده تر که به طور کلی به معنای تولید یک پوشش سیاه یا بسیار تیره روی فلز است.

می تواند پوشش های تبدیلی را توصیف کند (اکسید سیاه, فسفات سیاه), رسوب گذاری به پایان می رسد (صفحه برق سیاه, پی وی پی), یا فرآیندهای ترموشیمیایی (نیتروژن سیاه).

سیاه شدن معمولاً در سخت افزارهای صنعتی استفاده می شود, اتصال دهنده, قطعات خودرو و وسایل تزئینی.

مهم: هم آبی شدن و هم بسیاری از تبدیل های سیاه شدن باعث ایجاد الف می شود بسیار نازک فیلم محافظ (اغلب ضخامت زیر میکرون تا چند میکرون است); حفاظت از خوردگی واقعی آنها به شدت به آب بندی پس از درمان بستگی دارد (روغن, موم, لاک, یا روکش پلیمری).

همچنین روکشهای سیاه رسوبشدهای وجود دارد که عمداً ضخیمتر و از نظر مکانیکی قویتر هستند; اینها از نظر فنی با اکسیدهای آبی تبدیل/سیاه متفاوت هستند.

3. شیمی و متالورژی در پشت پایان

پوشش های تبدیلی در مقابل پوشش های رسوبی

- پوشش های تبدیلی: واکنش شیمیایی بین بستر فلزی و محلول/اتمسفر تصفیه.

پوشش یکپارچه با بستر است (نه یک لایه اضافه شده) و بسیار نازک.

نمونه: اکسید سیاه (Fe → Fe₃O4), فسفات (فیلم های فسفات آهن), نیتروکربور کننده فریتی (تشکیل نیترید/اکسیدهای آهن). - پوشش های رسوبی: لایه های ساخته شده در بالای بستر توسط آبکاری, رسوب فیزیکی بخار (پی وی پی), رسوب بخار شیمیایی (CVD), یا پوشش رنگ/پودر. اینها می توانند ضخیم تر باشند و از مانع مکانیکی محافظت کنند.

شیمی آبی شدن (تشکیل مگنتیت)

آبی شدن اساساً یک شکل گیری کنترل شده از مگنتیت است (fe₃o₄) بر روی فولاد.

این فیلم مگنتیت معمولاً با اکسیداسیون در حمام نمک قلیایی تشکیل می شود (آبی داغ) یا با زنگ زدگی و تبدیل کنترل شده (زنگ زدگی).

مگنتیت چسبنده است, نازک است و به دلیل ویژگی های نوری، رنگ آبی مایل به سیاه می دهد.

خود فیلم فقط مقاومت خوردگی متوسطی را ارائه می دهد مگر اینکه آب بندی شود; روغن یا موم ریز تخلخل را پر می کند و عملکرد را به طور قابل توجهی بهبود می بخشد.

شیمی مسیرهای رایج سیاه شدن

- اکسید سیاه داغ (آبی داغ / سیاه شدن داغ): حمام اکسید کننده قلیایی سطح آهن را به سرعت و به طور یکنواخت در دمای بالا به مگنتیت تبدیل می کند (معمولاً 135-155 درجه سانتیگراد بسته به شیمی). نتیجه: متراکم fe₃o₄ لایه.

- سیاه شدن سرد (سیاه شدن شیمیایی): راه حل های دمای اتاق (نیتریت, بر پایه نیترات) از طریق واکنش های شیمیایی یک فیلم تبدیل سیاه ایجاد می کند; برای کارهای لمسی یا دستهای کوچک آسانتر است، اما نازکتر میشود, فیلم کمتر قوی.

- فسفرینگ (پارکر کردن): بلورهای فسفات آهن یا روی را تشکیل می دهد که متخلخل هستند و در نگهداری روغن عالی هستند; بسته به فرمولاسیون و درمان بعدی می تواند خاکستری تا سیاه به نظر برسد.

- نیتروکربور کننده فریتی / نیتروژن سیاه: انتشار ترموشیمیایی نیتروژن و کربن را وارد سطح می کند, تولید لایه های نیترید سخت و گاهی اوقات یک لایه رویی اکسید که سیاه است (برای مقاومت در برابر سایش به علاوه مقاومت در برابر خوردگی استفاده می شود).

- روکش های سیاه رسوب شده (کروم مشکی آبکاری شده, نیکل سیاه, پی وی پی, کت پودری): اینها تبدیل نیستند بلکه لایه های اضافه شده هستند; ضخامت و ویژگی های مانع بر اساس فرآیند متفاوت است - اغلب محافظت بیشتری در برابر خوردگی و سایش نسبت به فیلم های تبدیل نازک دارند..

4. فرآیندهای اصلی

درمانهای سطحی که پوششهای تیره روی فلزات آهنی ایجاد میکنند، بهطور گستردهای مورد استفاده قرار میگیرند وابسته به زیبایی, مقاومت در برابر خوردگی, و اهداف عملکردی.

انتخاب روش بستگی دارد بستر, ظاهر مورد نظر, تحمل ابعادی, الزامات خوردگی / سایش, و مقیاس تولید.

آبی داغ / اکسید سیاه داغ

- بررسی اجمالی: قطعات فولادی در یک غوطه ور می شوند حمام اکسید کننده قلیایی (معمولاً هیدروکسید سدیم با نمک های اکسید کننده) گرم شده به 135-155 درجه سانتی گراد. اکسیژن با آهن واکنش می دهد و یک ماده نازک را تشکیل می دهد, فحش لایه مگنتیت (fe₃o₄).

- ویژگی های کلیدی:

-

- الف را تولید می کند پرداخت یکنواخت آبی-مشکی با رنگین کمانی ظریف.

- ضخامت به طور معمول است 0.5-2 میکرومتر, در نتیجه تغییر ابعاد ناچیز- مناسب برای قطعات دقیق مانند لوله های سلاح گرم و سرسره ها.

- فیلم است متخلخل; از این رو, آب بندی پس از درمان با روغن, موم, یا لاک برای مقاومت در برابر خوردگی مورد نیاز است.

- مزایا: باکیفیت, پایان قابل تکرار; عمق رنگ خوب; حداقل تاثیر ابعادی.

- محدودیت ها: مستلزم حمام های کنترل شده با درجه حرارت, تهویه مناسب, و برخورد دقیق با مواد شیمیایی سوزاننده.

آبی سرد / سیاه شدن شیمیایی

- بررسی اجمالی: محلول های شیمیایی با دمای اتاق, بارها نیتریت- یا بر پایه نیترات, با سطح فولاد واکنش داده و یک لایه نازک اکسید سیاه تولید می کند.

- ویژگی های کلیدی:

-

- ضخامت فیلم بسیار نازک است (<1 μM).

- در درجه اول استفاده می شود قطعات کوچک, لمس کردن, و حفظ به جای برنامه های کاربردی در مقیاس تولید.

- ظاهر: سیاه مات, غنی تر از آبی داغ; اگر به دقت کنترل نشود، کاربرد ناهموار ممکن است.

- مزایا: راحت, کم هزینه, بدون نیاز به حمام آب گرم; را می توان در محل اعمال کرد.

- محدودیت ها: مقاومت در برابر خوردگی و سایش کمتر; طول عمر کوتاه بدون نگهداری یا آب بندی.

رست بلوینگ / فوم بلوینگ

- بررسی اجمالی: سنتی, فرآیند چند مرحله ای:

-

- زنگ زدگی کنترل شده سطح فولادی (تشکیل Fe2O3 قرمز).

- تبدیل به مگنتیت سیاه (fe₃o₄) از طریق جوشاندن, کاهش شیمیایی, یا قرار گرفتن در معرض بخار.

- تکرار چرخه ها برای ایجاد عمق و ثبات.

- ویژگی های کلیدی:

-

- الف را تولید می کند عمیق, روکش آبی-مشکی براق در سلاح های گرم و قطعات کلکتوری بسیار ارزشمند است.

- زمان بر است; نیاز به نظارت دقیق دارد رطوبت, درجه حرارت, و قرار گرفتن در معرض شیمیایی.

- مزایا: زیبایی شناسی برتر; در صورت نگهداری مناسب با روغن بادوام است.

- محدودیت ها: پر کار, توان کم; برای تولید انبوه مناسب نیست.

فسفاته سیاه (پارکر کردن)

- بررسی اجمالی: فولاد در یک غوطه ور است حمام اسید فسفات, تولید لایه کریستالی آهن یا روی فسفات.

پارامترهایی مانند غلظت حمام, درجه حرارت (88-95 درجه سانتی گراد), و زمان غوطه وری اندازه و رنگ کریستال را کنترل می کند (خاکستری تا سیاه). - ویژگی های کلیدی:

-

- ضخامت فیلم: 5-25 میکرومتر, کمی ضخیم تر از اکسید سیاه.

- لایه متخلخل به خوبی روغن را نگه می دارد, بهبود مقاومت در برابر خوردگی.

- ظاهر مات باعث کاهش تابش خیره کننده می شود, معمولا در تجهیزات نظامی و تاکتیکی استفاده می شود.

- مزایا: مقرون به صرفه برای دسته های بزرگ; سازگار با کاربردهای روغنی یا روغن کاری شده.

- محدودیت ها: سطح متخلخل می تواند باشد از نظر مکانیکی ضعیف; روغن کاری مورد نیاز برای جلوگیری از خوردگی.

Nitrocaburizing فریتی / نیتروژن سیاه

- بررسی اجمالی: معرفی فرآیند انتشار ترموشیمیایی نیتروژن و کربن به سطح در 500-600 درجه سانتیگراد, تشکیل نازک, لایه مرکب سخت شده.

یک سطح اکسید سیاه به طور طبیعی در بالا تشکیل می شود (نیتروژن سیاه). - ویژگی های کلیدی:

-

- ضخامت: 5-50 میکرومتر, ترکیبی از لایه مرکب و ناحیه انتشار.

- بهبود می یابد مقاومت در برابر پوشیدن, قدرت خستگی, و حفاظت در برابر خوردگی متوسط.

- اندک رشد ابعادی ممکن است رخ دهد (~0.02-0.05 میلی متر).

- مزایا: برای قطعات با سایش بالا مانند چرخ دنده عالی است, شفت, اتصال دهنده.

- محدودیت ها: به تجهیزات تخصصی و کنترل دقیق دما نیاز دارد.

پوشش های سیاه رسوبی (آبکاری, پی وی پی, کت پودری)

- بررسی اجمالی: لایه ها هستند سپرده شد بر روی بستر به جای تبدیل شیمیایی:

- ویژگی های کلیدی:

-

- ضخامت: 5-100+ میکرومتر, بستگی به روش دارد.

- یکنواختی, روکش های براق یا مات.

- برتر خوردگی و مقاومت در برابر سایش در مقایسه با پوشش های تبدیل نازک.

- مزایا: زیبایی شناسی عالی, پوشش های کاربردی, گزینه های رنگ / پایان گسترده تر.

- محدودیت ها: قوطی ابعاد را به طور قابل توجهی تغییر دهید; چسبندگی بستگی به پیش تصفیه دارد; هزینه بالاتر.

5. بصری, تفاوت ابعادی و مکانیکی

ظاهر (رنگ, براقیت و یکنواختی)

- آبی شدن (داغ/زنگ کبودی): آبی مایل به سیاه تا آبی تیره; زمانی که نو کمی رنگین کمانی دارد; زیبایی شناسی ارزشمند در مورد سلاح گرم.

- سیاه شدن سرد / اکسید سیاه: می تواند مشکی مات تا نیمه براق باشد; در مقایسه با آبی کلاسیک، اغلب کمی قهوه ای یا تخته سنگ تر است.

- فسفات: مات, سطح دانه ای (سیاه/خاکستری مات); غیر بازتابنده.

- نیتروژن سیاه / پی وی پی / کت پودری: می تواند سیاه عمیق و یکنواخت باشد; PVD و پوشش پودری می توانند در صورت نیاز به براقیت بالا یا پرداخت مات دست یابند.

ضخامت و تغییر ابعاد

- تبدیل آبی رنگ / اکسید سیاه / فسفات:بسیار نازک - معمولاً زیر میکرون تا چند میکرون است.

تغییر ابعادی ناچیز (برای قطعات دقیق و تلورانس های محکم مفید است). - نیتیدر: لایه انتشار ایجاد می کند که می تواند چندین میکرون ضخامت داشته باشد به علاوه لایه مرکب - تغییر ابعاد کوچک اما قابل اندازه گیری.

- آبکاری / پی وی پی / کت پودری: لایههای رسوبشده معمولاً از میکرون تا دهها/صدها میکرون متغیر هستند; برای تحمل های تنگ قابل توجه است.

مقاومت در برابر سایش و سختی

- آبی شدن / اکسید سیاه: حداقل سختی اضافه شده; عمدتا لوازم آرایشی + مقاومت در برابر خوردگی خفیف; مقاومت در برابر سایش بدون پوشش یا روان کننده اضافی ضعیف است.

- نیتروژن سیاه: سختی سطح را به میزان قابل توجهی افزایش می دهد (مزیت برای قطعات حساس به سایش).

- پوشش های رسوبی: مقاومت در برابر سایش بستگی به پوشش دارد (پوشش های سخت PVD یا سرامیکی >> اکسید سیاه).

6. حفاظت در برابر خوردگی و دوام

حفاظت در برابر خوردگی پایه

- آبی شدن / اکسید سیاه به تنهایی: نازک و متخلخل; تصویب کردن حداقل محافظت از سد به خودی خود. حفاظت معمولی متکی به پس آب بندی است (روغن سبک, موم, روکش پلیمری). بدون آب بندی, خوردگی نسبتاً سریع شروع می شود, به خصوص در محیط های تهاجمی.

- فسفات + روغن: مقاومت در برابر خوردگی خوب در هنگام آغشته شدن به روغن; به طور گسترده ای در جایی که قطعات شاهد جابجایی / روغن کاری دوره ای هستند استفاده می شود.

- نیتروژن سیاه: مقاومت در برابر خوردگی خوب به دلیل لایه های فشرده / انتشار.

- پوشش های رسوبی: بهترین سد خوردگی زمانی که ضخیم باشد, متراکم, و بدون نقص (به عنوان مثال, کروم مشکی یا کت پودری با کیفیت بالا).

دوام در دنیای واقعی

- در خوش خیم, محیط های خشک, یک قطعه آبی یا اکسید مشکی که به خوبی مهر و موم شده باشد می تواند سال ها با روغن کاری گاه به گاه قابل استفاده باشد. در شرایط دریایی یا با رطوبت بالا, فیلم های تبدیل نیاز به آب بندی قوی تر یا انتخاب بهتر پوشش دارند (نیتریدینگ یا پوشش رسوبی). انتخاب مهندسی باید نوردهی مورد انتظار را در نظر بگیرد, رژیم نگهداری و طول عمر قابل قبول قبل از پوشش مجدد.

7. ملاحظات و کاربردهای مهندسی عملی

اسلحه گرم و اسلحه سبک (مورد استفاده کلاسیک)

- آبی شدن (کبودی داغ یا زنگ زده) سنتی است - برای زیبایی شناسی مورد علاقه است, محافظت قابل قبول هنگام روغن کاری, و ثبات بعدی. رنگ آبی سرد فقط برای تعمیرات نقطه ای استفاده می شود.

- فسفات (پارکر کردن) برای اسلحه های گرم نظامی به دلیل بادوام بودن رایج است, سطح مات و حفظ روغن.

اتصال دهنده, قطعات سخت افزاری و خودرو

- اکسید سیاه (گرم یا سرد) اغلب برای اتصال دهنده ها و سخت افزارهای عمومی استفاده می شود که هزینه و تغییر ابعاد کم اهمیت دارد; پس از روغن یا لاک مقاومت در برابر خوردگی را بهبود می بخشد.

- نیتروکربور کننده فریتی روی چرخ دنده ها استفاده می شود, شفت ها و قطعات موتور در صورت نیاز به مقاومت در برابر سایش و عمر خستگی.

اقلام تزئینی و معماری

- پی وی پی, کت پودری, یا روکش های مشکی آبکاری شده برای زیبایی ظاهری ثابت و مقاومت بهتر در برابر آب و هوا استفاده می شود.

ابزار و می میرد

- نیتیدر مقاومت در برابر سایش می دهد; گاهی اوقات اکسید سیاه/PVD برای عملکرد و ظاهر ترکیبی دنبال میشود.

تولید/بازده و هزینه

- آبی داغ / سیاه شدن داغ نیاز به حمام های کنترل شده و زیرساخت های ایمنی بیشتر دارد اما نتایج ثابتی در مقیاس به دست می دهد.

- آبی سرد کم هزینه و انعطاف پذیر است اما از نظر دوام پایین تر است.

- تکمیل های سپرده شده گرانتر هستند، اما محافظت عالی و پالت گستردهتری از پرداختها را ارائه میدهند.

8. زیست محیطی, جنبه های ایمنی و نظارتی

- حمام آبی قلیایی داغ وت محلول های شیمیایی سرد آبی حاوی سوزاننده است, اکسید کننده, یا شیمی مبتنی بر نیتریت.

آنها استنشاق می کنند, سوختگی پوست, و خطرات دفع; تاسیسات باید کنترل دود را فراهم کنند, PPE مناسب, و خنثی سازی/تصفیه فاضلاب. - حمام های فسفاته اسیدی هستند و لجن های مصرف شده را ایجاد می کنند که باید مدیریت شوند.

- آبکاری ممکن است شامل فلزات سنگین خطرناک یا کروم شش ظرفیتی در سیستمهای خاص باشد - قوانین دفع دقیق و ایمنی کارگران اعمال میشود.

- نیتروژن سیاه شامل دماهای بالا و آمونیاک یا سایر گازهای واکنش پذیر است; درمان اگزوز مورد نیاز است.

- جایگزین های امن تر: بهبود درمان زباله, پوشش های مبتنی بر آب, یا پوشش های رسوبی غیر سمی (برخی از سیستم های PVD) کاهش اثرات زیست محیطی اما اغلب با هزینه سرمایه بالاتر.

9. کنترل کیفیت, تست و نگهداری

تست ها و معیارهای QC

- اسپری نمکی (سبک ASTM B117): مقاومت نسبی در برابر خوردگی. پوشش های تبدیلی معمولاً قیمت کمتری دارند مگر اینکه آب بندی شوند.

- چسباندن (متقاطع / کشش نوار): چسبندگی پوشش را بررسی می کند (بیشتر در مورد پوشش های رسوب شده اعمال می شود).

- اندازه گیری ضخامت: گیج های مبتنی بر میکرومتر یا جریان گردابی; پوشش های تبدیلی بسیار نازک هستند (نزدیک به حد تشخیص برای برخی از سنج ها).

- اندازه گیری رنگ و براقیت: اسپکتروفتومتری یا براق سنج برای کنترل زیبایی.

- بازرسی بصری و میکروسکوپ: یکنواختی را بررسی کنید, میکرو طلوع, و واکنش سوبسترا.

نگهدار

- آبی شده / قطعات اکسید سیاه: روغن کاری یا اپیلاسیون دوره ای عمر را طولانی می کند; رطوبت سطح را حذف کرده و پس از تمیز کردن مجدداً روغن سبک بمالید.

- قطعات تحت درمان با فسفات: بعد از تمیز کردن دوباره روغن بزنید; فسفات متخلخل است و به اشباع روغن متکی است.

- پوشش های رسوبی: تعمیر با آبکاری مجدد یا رنگ های لمسی; پوشش پودری برای آسیب به سنباده و رنگ آمیزی مجدد نیاز دارد.

10. تصورات غلط رایج & توضیحات

"سیاه شدن و آبی شدن یکسان هستند"

دروغ. سیاه شدن ضخیم تر را تشکیل می دهد (0.5-1.5 میکرومتر) لایه سیاه Fe₃O4 برای دوام; آبی شدن رقیق کننده را تشکیل می دهد (0.1-0.5 میکرومتر) لایه آبی-سیاه برای زیبایی شناسی.

"آبی فقط برای سلاح گرم است"

دروغ. بلوینگ داغ برای ابزار و قطعات تزئینی استفاده می شود; سرد آبی برای ترمیم است - سلاح های گرم فقط یک برنامه کاربردی با مشخصات بالا هستند.

"سیاه شدن گرانتر از آبی است"

تا حدی درست است. سیاه شدن داغ به تجهیزات گرمایشی نیاز دارد (هزینه اولیه بالاتر) اما هزینه هر قطعه کمتر برای حجم بالا.

بلوینگ سرد هیچ هزینه اولیه ای ندارد اما برای کت های مکرر هزینه هر قسمت بالاتر است.

"سیاه شدن/آبی بدون مهر و موم محافظت کافی را فراهم می کند"

دروغ. لایههای آببندی نشده متخلخل هستند <24 ساعت ها مقاومت در برابر خوردگی (ASTM B117). آب بندی با روغن / موم برای استفاده در دنیای واقعی اجباری است.

"هر دو فرآیند روی فلزات غیرآهنی کار می کنند"

دروغ. سیاه شدن و آبی شدن فقط روی فلزات آهنی کار می کند (فولاد, اتو کردن). فلزات غیر آهنی (الومینیوم, مس) نیاز به آبکاری یا آنودایز دارند.

11. مقایسه جامع: سیاه شدن در مقابل آبی شدن

سیاه شدن و کبودی هر دو از درمان های سطحی پرکاربرد برای فلزات آهنی هستند, اما آنها به طور قابل توجهی تفاوت دارند شیمی, ظاهر, خصوصیات عملکردی, و کاربردهای صنعتی.

| نشان | آبی شدن | سیاه شدن |

| شیمی / مکانیزم | اکسیداسیون کنترل شده آهن برای تشکیل مگنتیت (fe₃o₄) | متفاوت است: تبدیل شیمیایی (اکسید سیاه, فسفات), ترموشیمیایی (نیتیدر), یا پوشش های رسوبی (پی وی پی, صفحه الکترو) |

| بستر | کربن یا فولاد آلیاژی | عمدتا آهنی; برخی از فرآیندهای قابل اجرا برای فولاد ضد زنگ یا فلزات غیر آهنی (از طریق رسوب گذاری) |

| نوع پوشش | پوشش تبدیلی | تبدیل یا پوشش رسوبی |

| ظاهر | آبی-سیاه, گاهی اوقات کمی رنگین کمانی | خاکستری تیره تا سیاه; مات, نیمه براق, یا براق بسته به فرآیند |

| ضخامت فیلم | 0.5-2 میکرومتر (آبی داغ) | نازک: <25 μM (اکسید/فسفات); معتاد: 5-50 میکرومتر (نیتیدر); غلیظ: 5-100+ میکرومتر (PVD / آبکاری) |

| تغییر ابعاد | ناچیز | حداقل برای تبدیل های شیمیایی; متوسط تا قابل توجه برای پوشش های رسوبی/نیتریدینگ |

| مقاومت در برابر خوردگی | به تنهایی کم; با آب بندی روغن / موم بهبود یافته است | متوسط تا زیاد; بستگی به روند دارد (فسفات + روغن, نیتیدر, پی وی پی) |

| مقاومت در برابر پوشیدن | حداقل | معتاد (اکسید/فسفات) به بالا (نیتیدر, پی وی پی) |

| برنامه های معمولی | سلاح گرم, فولاد درجه کلکتور, بخش های زیبایی شناختی | سخت افزار صنعتی, اتصال دهنده, خودرو, هوا و فضا, ابزار, قطعات تزئینی |

| نگهدار | نیاز به روغن کاری یا اپیلاسیون منظم دارد | متفاوت است: پوشش های تبدیل نازک نیاز به تعمیر و نگهداری دارند; پوششهای رسوبشده به حداقل نگهداری نیاز دارند |

| هزینه & پیچیدگی | معتاد (آبی داغ) به پایین (آبی سرد); حمام و کنترل دما مورد نیاز است | کم هزینه (اکسید/فسفات) به هزینه بالا (نیتیدر, پی وی پی); پیچیدگی بستگی به روش دارد |

| ارزش زیبایی | عالی; ثروتمند, رنگ آبی-مشکی عمیق در کلکسیونرها ارزشمند است | معتاد; قابل تنظیم است (مات, براق, مشکی یکنواخت) برای مقاصد صنعتی یا تزئینی |

12. پایان

آبی و سیاه شدن استراتژی های تکمیلی درمان سطح هستند.

بلوینگ در زیبایی شناسی و کاربردهای دقیق برتر است, در حالی که سیاه شدن راه حل های همه کاره برای خوردگی فراهم می کند, پوشیدن, و عملکرد صنعتی.

نوع بستر, الزامات عملکردی, اهداف بصری, مقیاس تولید, و انتظارات تعمیر و نگهداری باید انتخاب بین آنها را هدایت کند.

با درک شیمی, فرآیند, و تفاوت های کاربردی, مهندسان و طراحان می توانند آگاه شوند, بادوام, و انتخاب های مقرون به صرفه برای طیف گسترده ای از اجزای فلزی.

متداول

آبی شدن همان اکسید سیاه است?

از نظر عملکردی شبیه هم هستند (هر دو فیلم اکسید آهن تولید می کنند), اما "آبی" به طور سنتی به درمان های تاریخی اسلحه گرم اشاره دارد (داغ, زنگ زدن, بخار آبی) و اغلب رنگ مایل به آبی دارد; «اکسید سیاه» یک شیمی تبدیل گرم/سرد صنعتی گستردهتر است که پوشش سیاهی ایجاد میکند..

آیا می توانید فولاد ضد زنگ یا آلومینیوم را به همین روش سیاه کنید?

هیچ. اکسید آبی/سیاه سنتی فلزات آهنی را هدف قرار می دهد.

ضد زنگ و آلومینیوم به مواد شیمیایی تبدیل خاص یا پوشش های رسوبی نیاز دارند (پی وی پی, آندایز کردن برای آلومینیوم, یا فرآیندهای اکسید سیاه که به طور خاص برای برخی از گریدهای ضد زنگ توسعه یافته اند).

کدام پوشش بهترین محافظت در برابر خوردگی را در خارج از جعبه فراهم می کند?

پوشش های رسوبی (به درستی اعمال شود) و تیمارهای نیترید به طور کلی محافظت در برابر خوردگی عالی را ارائه می دهند.

بلوینگ تبدیل و اکسید سیاه نیاز به آب بندی دارند تا مقاومت خوردگی مناسبی داشته باشند.

آیا آبی شدن بر ابعاد یا تلرانس قطعات تأثیر می گذارد?

آبی شدن و اکسید سیاه تغییر ابعادی ناچیز ایجاد می کند (زیر میکرون تا چند میکرون) - مناسب برای قطعات تلرانس محکم.

اگر ضخامت مهم باشد، پوششهای رسوبشده ممکن است نیاز به کمک هزینه داشته باشند.

آبی سرد به خوبی آبی گرم است?

آبی رنگ سرد برای لمس کردن راحت است اما نازک کننده تولید می کند, فیلم با دوام کمتر نسبت به آبی داغ; آبی داغ یکنواخت تر می دهد, هنگامی که به درستی مهر و موم شده باشد، ماندگاری بیشتری دارد.