1. Indledning

Elektroplettering defineres som en elektrokemisk proces, hvor et tyndt lag metal afsættes på et underlag ved hjælp af en elektrolytopløsning, en anode, og en katode.

Denne proces forbedrer ikke kun basismaterialets ydelse og holdbarhed, men forbedrer også dets visuelle appel og funktionalitet.

Historisk, Elektroplettering udviklede,

Automatiske systemer, der bruges i dag, stort set drevet af fremskridt inden for materialevidenskab og miljøregler.

Industrier som Automotive, rumfart, elektronik, smykker, og medicinsk udstyr er afhængige af elektroplettering for at opnå ensartede og høj kvalitet finish.

I denne artikel, Vi sigter mod at analysere elektroplettering gennem flere linser - forklare dens videnskabelige fundamenter, procesoptimering, Designovervejelser, økonomiske virkninger, Miljøudfordringer, og nye tendenser.

Denne multidimensionelle tilgang sikrer en omfattende forståelse af teknologien, der understøtter moderne overfladebehandling.

2. Fundamentals of Electroplating

Hvad er elektroplettering?

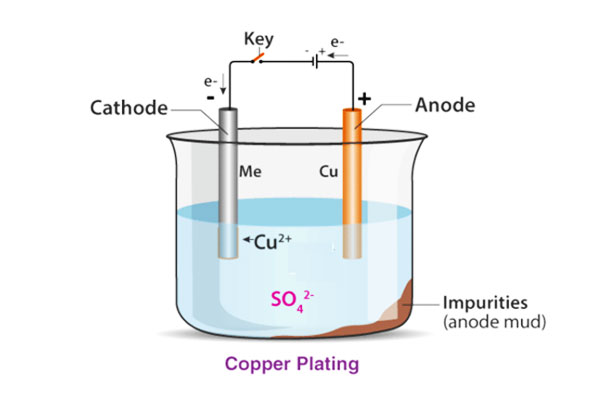

Elektroplettering involverer nedsænkning af underlaget (katode) og en metalkilde (Anode) i en elektrolytopløsning og derefter anvender en elektrisk strøm.

Når elektroner flyder, Metalioner fra anoden reduceres og deponeres på underlaget, danner en tynd, ensartet belægning.

Denne proces forbedrer egenskaber, såsom korrosionsbestandighed og holdbarhed, mens den også forbedrer komponentens udseende.

Elektrokemiske principper

I hjertet af elektroplettering ligger redoxreaktioner. Metallet ved anoden oxideres i ioner, der vandrer gennem elektrolytten og reduceres på katoden.

For eksempel, under nikkel elektroplettering, Nikkelatomer fra anoden oxiderer, Opløs i opløsningen som ioner, og deponeres derefter som et solidt lag på emnet.

Nøgleprocesparametre - såsom strømtæthed, spænding, Elektrolytsammensætning, og temperatur - påvirker direkte afsætningskvalitet.

Især, Højere strømtætheder kan fremskynde deponeringshastighederne, men kan også forårsage grovere finish, hvis ikke omhyggeligt kontrolleres.

3. Videnskabelige og teoretiske fundamenter

Materialvidenskabelig perspektiv

Kvaliteten af en elektroplet coating afhænger markant af materialevidenskaben bag den.

Atombinding og nucleationsmekanismer bestemmer, hvor godt de deponerede metal klæber til underlaget.

For eksempel, Dannelsen af indledende nucleationssteder og efterfølgende vækst kan føre til en ensartet og tæt belægning, hvilket er kritisk for korrosionsbestandighed.

Undersøgelser har vist, at optimering af elektrolytsammensætning og overfladeaktivering kan forbedre vedhæftningen med op til 20%.

Teoretiske modeller

Elektrodekinetik, Massetransportfænomener, Og termodynamiske faktorer er vigtige for at forudsige pletteringsresultater.

Diffusion, migration, og konvektion påvirker alle, hvordan metalioner bevæger sig inden i elektrolytten.

Derudover, De overpotentiale, der kræves til deponering og ligevægtsbetingelser.

Matematiske modeller og simuleringer bruges i stigende grad til at forudsige disse interaktioner, fører til mere kontrollerede og effektive processer.

Empiriske data og validering

Empiriske data validerer disse teoretiske modeller.

For eksempel, Nikkelbelægning af typisk deponeringer til priser, der spænder fra 1 til 3 µm pr. Minut, Mens dekorative krombelægninger muligvis er målrettet tykkelser mellem 5 og 10 µm.

Sådanne data er kritiske for procesoptimering og kvalitetskontrol, som endda en 10% Variation i strømtæthed kan resultere i mærkbare forskelle i belægningstykkelse og ydeevne.

4. Typer af elektroplettering

Elektroplettering omfatter en række teknikker designet til depositumlag på underlag, Hver skræddersyet til specifikke applikationer og præstationskrav.

Ved at udnytte forskellige metoder, Producenter kan opnå belægninger med forskellige egenskaber, lige fra dekorative finish til høje ydeevne beskyttelseslag.

I dette afsnit, Vi undersøger de primære typer elektroplettering, diskuterer standardmetoder, Specialiserede teknikker, og nye alternativer.

4.1 Standard elektropletteringsteknikker

Standard elektropletteringsmetoder danner rygraden i industrielle applikationer.

Disse konventionelle processer pålideligt depositumsmetalbelægninger såsom nikkel, Krom, kobber, og guld på underlag.

Nikkel og kromplader

- Nikkelbelægning:

Nikkelbelægning er vidt brugt til sin fremragende korrosionsbestandighed og hårdhed.

I bil- og industrielle applikationer, Nikkelbelægninger opnår typisk tykkelser mellem 5 og 15 Mikron.

For eksempel, Bilkomponenter som motordele og chassis anvender ofte nikkelbelægning for at udvide deres levetid under barske driftsforhold.Nikkelbelægning - Kromplader:

Chrome-plettering tilbyder en højglans, Spejllignende finish, og enestående slidstyrke. Det finder omfattende anvendelse i dekorative applikationer såvel som i tunge industrier.

Dekorative krombelægninger spænder normalt fra 5 til 10 Mikron i tykkelse, Tilvejebringelse af både et raffineret udseende og robust overfladebeskyttelse.

Kobber og guldbelægning

- Kobberplader:

Kobberbelægning forbedrer elektrisk ledningsevne og termisk ydeevne, Gør det til en hæfteklamme i elektroniske applikationer.

Typiske deponeringshastigheder spænder fra 2 til 4 Mikron pr. Minut, At sikre konsistente og pålidelige belægninger på kredsløbskort og stik. - Guldbelægning:

Kendt for sin overlegne ledningsevne og modstand mod plettet, Guldbelægning er almindelig inden for avanceret elektronik og smykker.

Selvom guldbelægning normalt er tyndere - ofte mindre end 5 Mikron - det tilføjer betydelig værdi ved at forbedre både ydeevne og udseende.Guldbelægning

4.2 Specialiserede elektropletteringsteknikker

Ud over standardmetoder, Specialiserede teknikker adresserer unikke industriudfordringer ved at tilbyde større kontrol og skræddersyede belægningsegenskaber.

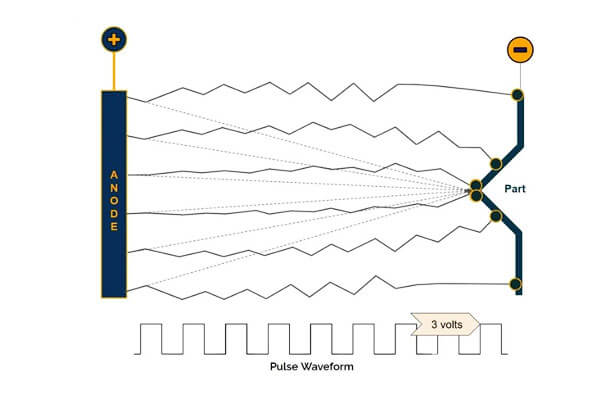

Pulsplader

Pulspladering anvender intermitterende bursts af elektrisk strøm i stedet for en konstant jævnstrøm. Denne metode giver flere vigtige fordele:

- Forbedret kontrol:

Pulsplader tillader præcis kontrol over deponeringskinetikken, Reduktion af interne belastninger og forfining af mikrostrukturen.

Forskning indikerer, at pulspladering kan reducere overfladefremhed med op til 30% sammenlignet med konventionelle metoder. - Forbedret belægningskvalitet:

Det resulterer i en finere kornstruktur, Hvilket forbedrer belægningens vedhæftning og ensartethed-VITAL til applikationer med høj præcision i rumfart og avanceret værktøj.

Børste plettering

Brush Plettering er en lokaliseret pletteringsteknik, Ideel til reparations- og touch-up-applikationer:

- Målrettet anvendelse:

Brug af et børstelignende værktøj, Operatører kan selektivt deponere metalbelægninger på beskadigede områder uden at nedsænke hele delen i et elektrolytbad. - Omkostningseffektiv reparation:

Børsteudpladning viser sig at være særlig nyttigt i vedligeholdelsesoperationer, Reduktion af nedetid og spare omkostninger ved at undgå fuldstændig ombeløbning af dele.

Mikroblader

Mikro-plateringsteknikker muliggør deponering af ultratynde metallag-ofte i sub-mikronområdet-væsentlig for præcisionselektronik og halvlederenheder:

- Præcisionskontrol:

Mikroblader opnår ensartede belægninger med tykkelser typisk nedenfor 1 Mikron, Afgørende for kredsløbskort med høj densitet og mikroelektromekaniske systemer (Mems). - Minimal materiale tilføjelse:

Denne teknik sikrer, at den ekstra vægt forbliver ubetydelig, mens den giver forbedret funktionalitet, såsom forbedret ledningsevne eller korrosionsbestandighed.

Elektroløs plettering (Kemisk plettering)

Elektroløs plettering, skønt ikke strengt en elektropletteringsmetode, deler ligheder ved at deponere metal uden en ekstern elektrisk strøm:

- Ensartethed på komplekse overflader:

Det giver ensartede belægninger selv på uregelmæssige eller porøse overflader, Gør det ideelt til ikke-ledende materialer, der kræver et ledende lag. - Bred industriel brug:

Elektroløs nikkelbelægning, f.eks, er udbredt i luftfarts- og bilindustrien på grund af dens fremragende korrosionsmodstand og evne til at danne en konsekvent, tæt lag.

4.3 Nye og hybrid teknikker

Fremskridt inden for teknologi har ført til udviklingen af hybridteknikker, der kombinerer styrkerne ved forskellige metoder til at imødekomme de stadigt udviklende industrielle krav.

Hybrid elektropletteringsteknikker

- Kombinationsprocesser:

Hybridteknikker integrerer elektroplettering med andre overfladebehandlingsmetoder, såsom termisk sprøjtning eller anodisering.

Disse kombinationer sigter mod at forbedre den samlede ydeevne ved at fusionere fordelene ved hver proces.

For eksempel, Et indledende elektroplettet lag kan behandles yderligere med termisk sprøjtning for at opnå en tykkere, Mere robust belægning. - Procestilpasning:

Ingeniører bruger i stigende grad simuleringsværktøjer og maskinlæring til at tilpasse hybridprocesser.

Disse digitale innovationer optimerer parametre i realtid, Reduktion af materialeaffald og sikre konstant kvalitet.

4.4 Sammenlignende analyse og udvælgelseskriterier

Valg af den rigtige elektropletteringsmetode afhænger af en række faktorer. Overvej følgende kriterier:

Substratmateriale:

Valget af pletteringsteknik afhænger ofte af underlaget.

For eksempel, Delikate elektroniske komponenter drager fordel af mikroblader, Mens større bildele er bedre tjent med standard nikkel eller krombelægning.

Ønskede belægningsegenskaber:

Faktorer såsom tykkelse, ensartethed, adhæsion, og mekanisk styrke påvirker udvælgelsesprocessen.

Pulsplader, f.eks, udmærker sig i applikationer, hvor reduktion af intern stress er kritisk.

Omkostninger og effektivitet:

De økonomiske konsekvenser, inklusive udstyrsinvesteringer, operationelle omkostninger, og gennemstrømning, Spil også en betydelig rolle.

Mens specialiserede teknikker som mikroplatering tilbyder overlegen præcision, De kan pådrage sig højere omkostninger sammenlignet med konventionelle metoder.

Miljø- og lovgivningsmæssige overvejelser:

Bæredygtig praksis og overholdelse af miljøreglerne kan favorisere en teknik frem for en anden.

Elektroløs plettering og avancerede pulsbelægningsmetoder, f.eks, kan reducere kemisk affald og energiforbrug.

5. Almindelig proces med elektroplettering

Elektropletteringsprocessen er en omhyggeligt kontrolleret række af trin, der omdanner et bare underlag til en belagt komponent med forbedret ydeevne og æstetiske egenskaber.

Denne proces forbedrer ikke kun egenskaber såsom korrosionsbestandighed og ledningsevne, men spiller også en kritisk rolle i kvalitetskontrol.

Under, Vi detaljerer hver fase af elektropletteringsprocessen, Understøttet af data og eksempler i den virkelige verden, For at illustrere, hvordan hvert trin bidrager til en finish af høj kvalitet.

Forbehandling og overfladeforberedelse

En vellykket elektropletterende operation starter med grundig overfladeforberedelse.

Dette trin er vigtigt, fordi selv den mest avancerede pletteringsteknologi ikke kan overvinde vedhæftningsproblemerne forårsaget af forurenende stoffer eller uregelmæssigheder i overfladen.

- Rengøring og affedtning:

Underlaget skal rengøres for at fjerne olier, smuds, og andre urenheder.

Almindelige rengøringsmidler inkluderer alkaliske løsninger og opløsningsmidler, som kan reducere overfladeforurening med over 95%.

For eksempel, Automatiske rengøringssystemer i bilindustrien sikrer, at hver del opfylder strenge renhedsstandarder, inden udpladning. - Ætsning og aktivering:

Syre eller alkalisk ætsning fjerner eventuelle resterende oxider og ru, Oprettelse af mikroskopiske funktioner, der forbedrer mekanisk binding.

Korrekt ætsning kan forbedre overtrækningsadhæsionen med 15-20%. Dette trin er især vigtigt for metaller som rustfrit stål, hvor passive oxidlag kan hæmme afsætning. - Skylning:

Skylning med deioniseret vand sikrer, at alle kemiske rester fjernes. Konsekvente skylningsprotokoller hjælper med at opretholde ensartede overfladeforhold, Minimering af defekter i den endelige belægning.

Belægning af operation

Når underlaget er ordentligt forberedt, Pletteringoperationen begynder.

Denne fase involverer at nedsænke det rensede arbejdsemne i et elektrolytbad, hvor en kontrolleret elektrisk strøm letter deponering af metalioner på overfladen.

- Elektrolyt badesammensætning:

Belægningsløsningen indeholder opløste metalsalte og tilsætningsstoffer, der kontrollerer deponeringsprocessen.

For eksempel, Et nikkelbelægningsbad kan indeholde nikkelsulfat, Nikkelchlorid, og borsyre.

Opretholdelse af præcise kemiske koncentrationer sikrer ensartede afsætningsgrader, som typisk spænder fra 1 til 3 µm pr. Minut til industrielle applikationer. - Nuværende og spændingskontrol:

Anvendelse af en jævnstrøm driver metalionerne mod emnet (katode).

Den nuværende tæthed er kritisk: for høj, og belægningen kan blive hård og porøs; for lav, og afsætningshastigheden vil være ineffektiv.

Moderne systemer bruger edb-kontroller til at opretholde optimale betingelser og justere parametre i realtid. - Afsætningsfase:

I denne fase, metalioner reduceres ved katoden, danner et sammenhængende og vedhæftede metallag.

For eksempel, Elektroplaterede krombelægninger er ofte målrettet mod en tykkelse på 5-10 um, Tilvejebringelse af både dekorativ appel og forbedret slidstyrke.

Processer efter behandling

Efter deponering, Postbehandlingsprocesser forfiner den elektroplaterede belægning, sikre holdbarhed og ydeevne.

- Skylning og tørring:

Efter elektroplettering, Arbejdsstykket skylles grundigt for at fjerne eventuelle resterende elektrolytter.

Det tørres derefter ved hjælp af tvungen eller infrarøde systemer, som er designet til at undgå vandpletter eller ujævn tørring. - Forsegling og passivering:

Nogle applikationer kræver et yderligere forseglingstrin for yderligere at forbedre korrosionsmodstand.

For eksempel, Efter nikkelbelægning, En passiveringsbehandling kan forbedre belægningens modstand mod miljøforringelse, Udvidelse af komponentens levetid med op til 25%. - Inspektion og kvalitetskontrol:

Strenge kvalitetskontrolforanstaltninger, inklusive tykkelsesmålinger og vedhæftningstest, Sørg for, at belægningen opfylder specifikationerne.

Automatiske optiske og mekaniske inspektionssystemer er vidt brugt, reducere hastigheden af defekte dele til nedenfor 2%.

Kvalitetskontrol og procesoptimering

Det er vigtigt at opretholde ensartet kvalitet gennem elektropletteringsprocessen.

Integrerede overvågningssystemer sporer nøgleparametre såsom strømtæthed, Badetemperatur, og kemisk sammensætning.

Denne datadrevne tilgang giver producenterne mulighed for at justere processen i realtid, at sikre ensartethed og reducere affald.

- Overvågning i realtid:

Sensorer måler kontinuerligt forhold i pletteringsbadet, advarer operatører om eventuelle afvigelser. Sådanne systemer kan forbedre proceseffektiviteten med op til 20%. - Statistisk processtyring (SPC):

Anvendelse af SPC -metoder hjælper med at identificere tendenser og opretholde kvalitet i forhold til store produktionskørsler.

Virksomheder rapporterer betydelige reduktioner i skrotpriser og omarbejdning, når du bruger disse avancerede kvalitetskontrolstrategier.

6. Fordele og ulemper ved elektroplettering

Fordele

- Forbedrede funktionelle egenskaber:

Elektroplettering forbedrer betydeligt korrosionsmodstand, slidstyrke, Elektrisk ledningsevne, og termisk præstation. - Æstetisk alsidighed:

Opnå højglans, ensartede finish i en lang række farver (guld, sølv, Chrome) til dekorative og funktionelle applikationer. - Omkostningseffektivt til produktion med høj volumen:

Når den er optimeret, Elektropletteringsprocesser reducerer materialeaffald og forlænger komponentens levetid, leverer langsigtede besparelser. - Tilpasning:

Evne til at kontrollere belægningstykkelse og skræddersyegenskaber for at imødekomme specifikke applikationskrav.

Ulemper

- Miljø- og sikkerhedsmæssige bekymringer:

Brug af farlige kemikalier kræver strenge affaldshåndtering og sikkerhedsprotokoller. - Høj initial kapitalinvestering:

Opsætning af en avanceret elektropletteringsfacilitet kræver betydelige investeringer i udstyr og infrastruktur. - Procesfølsomhed:

Variabilitet i elektrolytsammensætning, temperatur, og strøm kan føre til inkonsekvente belægninger, hvis ikke korrekt kontrolleret. - Materielle begrænsninger:

Nogle underlag kræver specialiseret forbehandling for at sikre korrekt vedhæftning, Tilføjelse af kompleksitet til processen.

7. Anvendelser af elektroplettering: Branchespecifikke anvendelser og fordele

Elektroplettering spiller en afgørende rolle i Forskellige industrier, leverer Forbedrede overfladeegenskaber, Korrosionsbeskyttelse, æstetisk appel, og funktionelle forbedringer.

Nedenfor er en detaljeret udforskning af dens anvendelser på tværs af større sektorer.

Bilindustri

Elektroplettering er vidt brugt i Fremstilling af køretøjskomponenter For at forbedre holdbarheden, slidstyrke, og udseende.

Nøgleapplikationer:

- Chrome plettering: Bruges på kofangere, Gitter, og trim til æstetisk appel og korrosionsbestandighed.

- Nikkelbelægning: Anvendt på motorkomponenter, stempler, og gear til slidstyrke og lang levetid.

- Zink og zink-nikkelbelægning: Beskytter underkropskomponenter, Fastgørelsesmidler, og chassisdele fra Korrosion og miljøskade.

- Kobber-nikkel-krombelægning: Bruges i udstødningssystemer til Varme- og oxidationsmodstand.

Aerospace Industry

Flykomponenter kræver høje ydeevne belægninger At modstå ekstrem temperaturvariationer, Mekanisk stress, og korrosive miljøer.

Nøgleapplikationer:

- Cadmium plettering: Brugt på landingsudstyr, Fastgørelsesmidler, og kritiske strukturelle komponenter til Korrosionsmodstand.

- Hard Chrome Plettering: Anvendt til hydrauliske cylindre, Luftfartøjer, og turbinaksler til høj slidstyrke og holdbarhed.

- Nikkelbelægning: Leverer Oxidationsmodstand og termisk stabilitet I jetmotorkomponenter.

Elektronik og halvlederindustri

Elektroplettering er vigtig for fremstilling elektronisk kredsløb, stik, og mikrokomponenter, sikrer Høj elektrisk ledningsevne og holdbarhed.

Nøgleapplikationer:

- Guld og sølvbelægning: Brugt til Kontakter med høj ledningsevne i kredsløbskort, stik, og halvlederchips.

- Kobberplader: Anvendt i trykte kredsløbskort (PCBS) til Forbedre elektriske veje og forbedre termisk dissipation.

- Nikkel og tinpladering: Bruges i elektroniske stik til forhindre oxidation og sikre langsigtet pålidelighed.

Medicinske og biomedicinske anvendelser

Medicinsk Enheder kræver biokompatible og holdbare belægninger for at forhindre slid, Korrosion, og bakteriel kontaminering.

Nøgleapplikationer:

- Guld og sølvbelægning: Bruges i elektroder, pacemakere, og kirurgiske instrumenter til Biokompatibilitet og elektrisk ledningsevne.

- Nikkel-titanium (Niti) Overtræk: Anvendt på ortopædiske implantater og tandværktøjer til Forbedret mekanisk styrke.

- Chrome og nikkelbelægning: Bruges på kirurgiske værktøjer og protetik for at sikre Sterilitet og slidstyrke.

Smykker og luksusvarer

Elektroplettering forbedrer udseende, holdbarhed, og værdi af ædle metalprodukter.

Nøgleapplikationer:

- Guld og rhodium plettering: Brugt til Sær modstand og glans i ringe, ure, og luksustilbehør.

- Sølv og platinudpladning: Anvendt for at forbedre ridsemodstand og glans I high-end smykker.

Industrielle maskiner og værktøjer

Industrielle værktøjer og udstyr gennemgår intens mekanisk stress, kræver beskyttelsesbelægninger for at forlænge levetiden.

Nøgleapplikationer:

- Hard Chrome Plettering: Brugt i dies, Forme, og skæreværktøjer til Slidbestandighed og hårdhed.

- Nikkel og koboltplader: Forbedrer Korrosionsmodstand og varmetolerance I tunge industrielle dele.

8. Designovervejelser til elektroplettering

Substratkompatibilitet

- Evaluer underlagets type og tilstand, at sikre, at det kan modstå elektropletteringsprocessen.

- Overvej kravene til forbehandling for at maksimere vedhæftning og ensartethed.

Belægningsspecifikationer

- Bestem den optimale tykkelse, slutte, og nødvendigt vedhæftning baseret på ydeevne og æstetiske krav.

- Brug designsimuleringer og empiriske data til at guide procesparametre.

Procesintegration

- Integrer elektropletterende problemfrit i eksisterende fremstillingsarbejdsgange.

- Beslut mellem batch og kontinuerlige processer baseret på produktionsvolumen og omkostningseffektivitet.

Miljø- og sikkerhedsoverholdelse

- Sørg for, at elektropletteringsprocessen opfylder internationale miljøbestemmelser (F.eks., EPA, NÅ).

- Implementere ordentlig affaldshåndtering og sikkerhedsprotokoller for at beskytte arbejdstagere og miljøet.

Omkostninger til omkostninger

- Vurder den økonomiske virkning af elektroplettering i forhold til andre efterbehandlingsmetoder.

- Overvej langsigtede fordele såsom udvidet produktlevetid og reducerede vedligeholdelsesomkostninger mod de første kapitaludgifter.

9. Sammenligning af elektroplettering med andre overfladebehandlinger

Nedenfor er en direkte sammenligning side om side af elektroplettering med andre almindelige overfladebehandlingsmetoder, opsummering af nøgleprestationsindikatorer.

| Funktion | Elektroplettering | Anodisering | Pulverbelægning | PVD/CVD -belægning | Galvanisering | Termisk sprøjtning |

|---|---|---|---|---|---|---|

| Behandle | Elektrokemisk metalaflejring | Elektrokemisk oxidation | Elektrostatisk tørt pulver + hærdning | Dampfasebelægning i et vakuum | Smeltet zinkbad | Sprøjtning smeltet/semi-smeltet materiale |

| Typiske materialer | Forskellige metaller | Aluminium, Titanium | Metaller, nogle plastik | Metaller, keramik, plastik | Stål, jern | Metaller, keramik, polymerer |

| Korrosionsmodstand | Høj (nikkel, Chrome, Zinkbelægning) | Høj (oxidlag) | Høj (Epoxybelægninger) | Fremragende | Meget høj | Meget høj |

| Slidstyrke | God, Afhænger af metal | Fremragende | God, Chip-resistente | Overlegen, ekstrem hårdhed | Moderat | Fremragende, Brugt i ekstreme miljøer |

| Æstetisk appel | Lys, Dekorative metalliske finish | Matte, kan farves | Bred vifte af farver/teksturer, Ingen metallisk glans | Metalliske og farvede finish | Dull, grov industriel finish | Ru, Industrielt udseende |

| Holdbarhed | Moderat til høj | Høj | Meget høj, Modstår revner | Ekstremt høj | Høj til udendørs eksponering | Ekstremt høj, Aerospace-klasse |

| Koste | Moderat til høj | Lav til moderat | Lav pr. Enhed til bulk | Høj, På grund af vakuumbehandling | Lav, omkostningseffektivt for stål | Høj, Kræver specialiseret udstyr |

| Miljøpåvirkning | Kemisk affald, farlige materialer | Miljøvenlig, Minimalt affald | Miljøvenlig, Ingen VOC'er | Minimalt affald, Grøn teknologi | Producerer zinkaffald, men genanvendeligt | Nogle materialer kan være farlige |

| Applikationer | Smykker, elektronik, bilindustrien, rumfart | Rumfart, forbrugsgoder, konstruktion | Forbrugsvarer, Industrielle dele, arkitektur | Skæreværktøjer, rumfart, medicinske implantater | Strukturelt stål, broer, Automotive Underbodies | Rumfart, Turbiner, biomedicinske implantater |

10. Fremtidige tendenser og innovationer

Teknologiske fremskridt

- Avancerede pletteringsteknikker:

Udforsk pulsplader, børste plettering, og mikroplatering, hvilket tilbyder forbedret kontrol over deponering og reducerede interne stress. - Digital integration:

Analyser hvordan IoT, Ai, og realtidsovervågningssystemer optimerer processtyring og forudsigelig vedligeholdelse. - Nanoteknologi:

Undersøg, hvordan nano-skala-tilsætningsstoffer forbedrer belægningsydelsen, holdbarhed, og elektriske egenskaber.

Markedsdynamik og globale udsigter

- Til stede prognoser viser markedsvækst, med fremskrivninger, der angiver en CAGR af 5-7% I løbet af det næste årti.

- Diskuter regionale tendenser, fremhæver forskelle mellem markeder i Nordamerika, Europa, og Asien-Stillehavet.

- Identificer strategiske muligheder for virksomheder, der investerer i miljøvenlige og avancerede elektropletteringsteknologier.

Bæredygtighed og lovgivningsmæssig udvikling

- Undersøg nye miljøvenlige praksis, inklusive brugen af biobaserede elektrolytter og processer med lav emission.

- Prognose Hvordan udviklende regler vil drive yderligere innovation og vedtagelse af grønne elektropletteringsmetoder.

11. Konklusion

Sammenfattende, Elektroplettering er en mangefacetteret proces, der spiller en vigtig rolle i at forbedre ydelsen, holdbarhed, og udseende af materialer på tværs af en bred vifte af industrier.

Gennem en grundig forståelse af dets videnskabelige principper, procesoptimering, og designovervejelser, Producenter kan udnytte elektroplettering for at opnå overlegen produktkvalitet og bæredygtighed.

Fremskridt inden for digital integration, Nanoteknologi, og miljøvenlig praksis lover at forbedre effektiviteten og miljømæssig kompatibilitet ved elektroplettering.

Da globale markeder fortsætter med at udvikle sig, Evnen til at innovere og tilpasse sig i elektroplettering vil forblive afgørende for at opretholde konkurrenceevne og drive industrielle fremskridt.

Hvis du leder efter af høj kvalitet Overfladebehandlingstjenester, vælger Langhe er den perfekte beslutning til dine produktionsbehov.