Elektroforetisk afsætning (EPD), almindeligt kendt som e-coating, har revolutioneret området overfladebehandling ved at tilvejebringe en effektiv, uniform, og miljøvenlig metode til anvendelse af beskyttende og dekorative belægninger.

I denne artikel, Vi dykker ned i principperne, processer, applikationer, og fremtidige tendenser til e-coating, Tilbyder en mangefacetteret, dybdegående analyse understøttet af data og industriindsigt.

1. Indledning

E-coating repræsenterer en betydelig udvikling inden for belægningsteknologi. Oprindeligt udviklet i 1950'erne, Metoden har løbende udviklet sig med innovationer inden for materialevidenskab og automatisering.

I dag, Det understøtter mange industrielle processer, især i bilindustrien, rumfart, og forbrugsvarer sektorer.

Nylige markedsanalyser indikerer, at det globale e-coating-marked vokser med en sammensat årlig vækstrate (CAGR) af omtrent 8%, afspejler dens stigende vedtagelse i moderne fremstilling.

Denne vækst er drevet af dens evne til at levere uniform, belægninger af høj kvalitet med fremragende korrosionsbestandighed og æstetisk appel.

2. Grundlæggende principper for elektroforetisk afsætning

I hjertet af e-coating ligger princippet om elektroforese-bevægelsen af ladede partikler i en kolloid suspension under påvirkning af et elektrisk felt.

Enkelt set, Partikler med en positiv eller negativ ladning migrerer mod en elektrode med den modsatte ladning.

Denne grundlæggende mekanisme driver deponeringsprocessen og påvirkes af flere nøglefaktorer:

- Spænding og elektrisk felt: Den påførte spænding dikterer hastigheden og effektiviteten af partikelmigration.

Højere spændinger kan fremskynde deponering, men skal kontrolleres omhyggeligt for at undgå defekter. - Partikelstørrelse og ladning: Mindre, ensartede ladede partikler har en tendens til at producere flere homogene belægninger.

Forskning viser, at overtræk med partikelstørrelser nedenfor 1 Mikron opnår overlegne overfladefinish. - pH og ledningsevne: Det kemiske miljø, især pH og ionstyrke i badet, påvirker direkte partiklernes spredningsstabilitet og mobilitet.

- Badesammensætning: Opløsningsmiddeltypen, spredningsmidler, og tilsætningsstoffer i belægningsbadet spiller en kritisk rolle i at sikre optimal afsætningshastigheder og belægningsuniformitet.

Desuden, E-coating kan udføres ved hjælp af enten anodiske eller katodiske metoder.

I Anodisk e-coating, negativt ladede partikler deponering på anoden, der henviser til Katodisk EPD,

hvilke aflejringer positivt ladede partikler på katoden, dominerer industrien på grund af dens forbedrede korrosionsbestandighed.

Især, Det er rapporteret, at katodiske e-belægninger reducerer korrosionshastigheden med op til 70% sammenlignet med ubehandlede underlag.

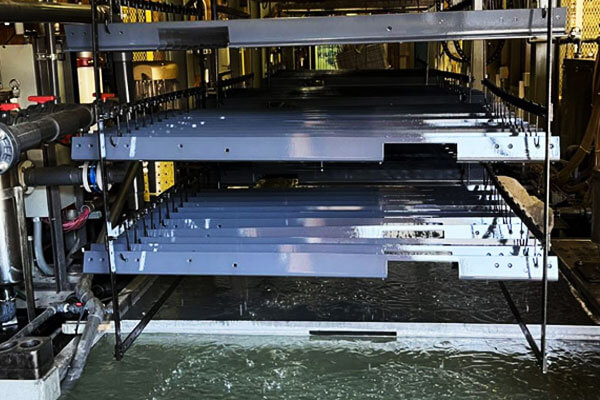

3. Proces med elektroforetisk afsætning

E-coating-processen udspiller sig i flere kritiske faser, der tilsammen sikrer en høj kvalitet, uniform, og holdbar belægning.

Forbehandling og overfladeforberedelse

Før deponering, Substrater skal gennemgå grundig rengøring og aktivering. Først, Rengøring og affedtning Fjern olier, forurenende stoffer, og rester, der kan hindre vedhæftning.

Så, Kemiske konverteringsbelægninger følger ofte, som ændrer substratoverfladen for at forbedre dens modtagelighed.

Nylige undersøgelser viser, at korrekt forbehandling kan forbedre belægningsuniformiteten med 15-20%.

Dette trin er afgørende, fordi en aktiveret overflade fører til mere konsekvent og robust afsætning under efterfølgende trin.

Elektroforetisk afsætningstrin

Efter overfladeforberedelse, Afsætningsfasen begynder med at påføre et elektrisk felt på belægningsbadet.

Ladede partikler inden for den kolloidale suspension migrerer mod det modsatte ladede underlag.

Producenter kontrollerer omhyggeligt badesammensætning, Opløsningsmiddeltype, og dispergeringsmidler til regulering af partikelbevægelse og afsætningshastighed.

Moderne systemer bruger realtidssensorer og automatisering til at opretholde optimale betingelser, opnå variationer af belægningstykkelse på mindre end 5 Mikron.

Denne præcision er vigtig for applikationer, der kræver uniform, høje ydeevne belægninger.

Efteraflejring skylning og tørring

Efter deponering, Substrater skylles for at fjerne overskydende eller løst bundet belægningsmateriale.

Dette skylningstrin forhindrer defekter, der ellers kan udvikle sig under hærdning. Næste, En kontrolleret tørringsproces, Typisk involverer varmehærdning, størkner belægningen og forbedrer vedhæftningen.

Optimerede hærdningsprotokoller kan øge belægningens mekaniske styrke med omkring 20%, At sikre holdbarhed og modstand mod miljømæssige spændinger.

Denne sidste fase låses i belægningens egenskaber, resulterer i et produkt, der opfylder strenge industristandarder.

4. Typer af e-coatingbelægninger og materialer

Elektroforetisk afsætning understøtter en forskelligartet række belægningssystemer, gør det muligt for producenter at skræddersy overflader i henhold til specifik ydelse, holdbarhed, og æstetiske krav.

Ved at vælge det passende materialesystem, Virksomheder kan optimere deres belægningsprocesser for at opnå fremragende korrosionsbestandighed, Bær egenskaber, og miljømæssig stabilitet.

Under, Vi dykker ned i de vigtigste kategorier af EPD -belægninger, uddybe deres egenskaber, Fordele, og applikationsområder.

Organiske belægninger

Organiske belægninger er vidt brugt på grund af deres robuste beskyttende egenskaber og tiltalende finish.

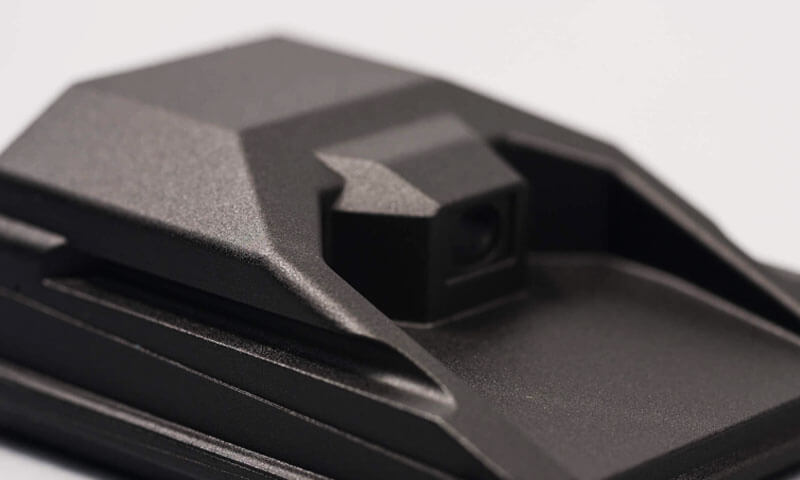

Disse belægninger er især foretrukket i brancher såsom bilindustrien, Forbrugerelektronik, og apparater.

- Akryl, Epoxier, Polyestere, og urethaner:

Disse materialer tilbyder en balance mellem mekanisk styrke og fleksibilitet.

Akryl og polyestere værdsættes for deres klarhed og farveopbevaring, Mens epoxier giver fremragende vedhæftning og kemisk modstand.

Urethaner er bemærkelsesværdige for deres holdbarhed og slidbestandighed. - Hurtig hærdning og behandling med lav temperatur:

Mange organiske e-coating-systemer helbreder hurtigt under kontrollerede varmeforhold, Reduktion af cyklustider og forbedring af gennemstrømningen.

Denne hurtige hærdning minimerer produktionsnedgangen og giver mulighed for fremstilling med høj volumen. - Æstetisk alsidighed:

Producenter kan vælge mellem et bredt spektrum af farver, glansniveauer, og teksturer, hvilket gør organiske belægninger ideelle til dekorative og forbrugervendte applikationer. - Præstationsdata:

I bilindustrien, Anvendelsen af organiske EPD-belægninger har vist sig at reducere korrosionsrelaterede fejl med op til 70%,

derved forlænger levetiden for kritiske komponenter og reducerer vedligeholdelsesomkostninger.

Uorganiske belægninger

Uorganiske belægninger imødekommer applikationer, der kræver forbedret holdbarhed, Stabilitet med høj temperatur, eller specifikke elektriske egenskaber.

Disse belægninger er kritiske i industrier såsom elektronik, biomedicinske enheder, og højtydende maskiner.

- Keramiske belægninger:

Disse belægninger er kendt for deres slidstyrke og høj temperaturydelse. Keramiske partikler kan danne en tæt barriere, reducerende nedbrydning af overfladen.

For eksempel, Keramiske EPD -belægninger kan forbedre slidmodstanden for biomedicinske implantater med ca. 15%, Tilbyder udvidet levetid i udfordrende miljøer. - Bioaktive belægninger:

I biomedicinske anvendelser, Bioaktive uorganiske belægninger, såsom hydroxyapatit, Forbedre biokompatibiliteten af implantater.

De fremmer hurtigere osseointegration, hvilket er kritisk for succes med tand- og ortopædiske enheder. - Sammensatte systemer:

Ved at kombinere uorganiske partikler med bindemidler, sammensatte belægninger opnår overlegne mekaniske egenskaber og korrosionsbestandighed.

Disse kompositter er skræddersyet til applikationer med høj stress, hvor enkeltkomponentsystemer kan komme til kort. - Elektrisk og termisk stabilitet:

I elektronik, Uorganiske EPD -belægninger tjener som dielektrik eller beskyttelseslag, Sikring af enhedens pålidelighed under forskellige operationelle forhold.

Den iboende stabilitet af disse belægninger gør dem til uundværlige i højeffektive kredsløbskort og halvlederenheder.

Hybrid og funktionaliserede belægninger

Hybrid og funktionaliserede belægninger repræsenterer forkant med e-coating-teknologi, Fusion af de bedste egenskaber ved både organiske og uorganiske systemer.

Disse avancerede formuleringer åbner nye muligheder for forbedring af præstationer og specialiserede applikationer.

- Nanokompositformuleringer:

Inkorporering af nanopartikler i belægningsmatrixen kan dramatisk forbedre barriereegenskaber, Mekanisk styrke, og termisk stabilitet.

For eksempel, Nanokompositter kan reducere permeabiliteten og forbedre ridsemodstand, derved forlænger belægningens beskyttelsesfunktion. - Smarte belægninger:

Disse innovative systemer har selvhelende eller anti-begroing egenskaber, som er særlig fordelagtige under barske miljøforhold.

Smarte belægninger reagerer aktivt på skader eller forurening, Opretholdelse af substratets integritet over længere perioder. - Skræddersyede funktionaliteter:

Hybridbelægninger kan konstrueres til at imødekomme præcise branche -specifikationer.

I Aerospace og Renewable Energy Applications, Belægninger tilpasses til at modstå ekstreme temperaturer, UV -eksponering, og kemisk korrosion. - Integrerede ydelsesforbedringer:

Nylig forskning har vist, at funktionaliserede belægninger kan forbedre den samlede holdbarhed med så meget som 25%, Oversættelse af betydelige omkostningsbesparelser og reduceret nedetid i industrielle operationer.

5. Tilgængelige materialer til e-coating

E-coating fungerer bedst på dele, der er sammensat af materialer med ledende overflader og robuste mekaniske egenskaber.

Producenter vælger substratmaterialer, der kan udholde den strenge forbehandling, afsætning, og hærdningsprocesser. Her er de vigtigste materialetyper, der er egnede til e-coating:

Jernholdige metaller

- Kulstofstål, Rustfrit stål, og galvaniseret stål:

Disse materialer er vidt brugt i industrier såsom bilindustri og industriel fremstilling.

De tilbyder en holdbar base til e-coating, Tilvejebringelse af fremragende vedhæftning og korrosionsbestandighed.

Processen er især effektiv til at reducere korrosionsrelaterede fejl, Gør disse metaller til et top valg til langsigtet ydeevne.

Ikke-jernholdige metaller

- Aluminium og dets legeringer:

Aluminiumsdele er almindelige i rumfart, elektronik, og forbrugerprodukter på grund af deres lette og fremragende korrosionsbestandighed.

Når det er ordentligt forberedt, Aluminiumsoverflader accepterer e-coating godt, at sikre en ensartet finish og forbedret holdbarhed.Elektrokoende aluminium - Kobber og dets legeringer:

Mens mindre almindeligt, Visse kobberkomponenter kan også gennemgå e-coating.

Procesjusteringer sikrer, at disse materialer opretholder deres ledende egenskaber og klæber ordentligt til belægningen.

Andre ledende underlag

- Forbehandlede ikke-metaler:

I nogle tilfælde, Ikke-metalliske dele kan gøres ledende gennem overfladebehandling.

Selvom denne applikation er mindre udbredt, Det giver fleksibilitet til belægningskomponenter i specialiserede industrier.

6. Fordele og begrænsninger ved e-coating

Elektroforetisk afsætning giver adskillige fordele, der har gjort det til et populært valg i overfladebelægningsapplikationer, Alligevel præsenterer det også visse begrænsninger, som producenterne skal overveje.

Under, Vi udforsker begge aspekter i dybden.

Fordele ved e-coating

- Ensartet belægningstykkelse:

E-coating producerer en konsekvent og endda belægning på tværs af komplekse geometrier, Sikring af finish af høj kvalitet.

Undersøgelser viser, at variationer i belægningstykkelse kan reduceres til mindre end 5 Mikron i optimerede processer. - Forbedret korrosionsbestandighed:

Med korrekte formuleringer, E-coating-belægninger kan reducere korrosionsrelaterede fejl med op til 70%, Gør dem ideelle til bilindustrien, rumfart, og industrielle komponenter. - Effektiv anvendelse af materiale:

Processen maksimerer materiel brug ved kun at deponere det nødvendige beløb på underlaget, derved reducere affald og sænke produktionsomkostningerne. - Skalerbarhed og automatisering:

E-coating-systemer integreres godt med automatiserede produktionslinjer, Gør dem velegnede til fremstilling med høj volumen uden at gå på kompromis med kvaliteten. - Miljømæssige fordele:

Sammenlignet med traditionelle metoder, E-coating genererer minimale flygtige organiske forbindelser (VOCS) og producerer mindre affald, Tilpasning med stadig strenge miljøbestemmelser.

Begrænsninger af e-coating

- Høje indledende investeringer:

Opsætning og udstyr til e-coating kan være dyrt, som kan afskrække mindre virksomheder eller dem med begrænsede budgetter.

Dette inkluderer investeringer i specialiserede tanke, strømforsyninger, og realtidsovervågningssystemer. - Følsomhed over for procesforhold:

Kvaliteten af den deponerede belægning afhænger stærkt af streng kontrol over badesammensætningen, Ph, spænding, og temperatur. Selv mindre udsving kan føre til defekter eller ujævne belægninger. - Tykkelsesbegrænsninger:

Mens e-coating udmærker sig ved at producere tynd, ensartede lag, At opnå meget tykke belægninger forbliver udfordrende. Denne begrænsning kan begrænse dens anvendelse i applikationer, der kræver høj opbygning. - Komplekse forbehandlingskrav:

Succesen med e-coating er stort set betinget af en omhyggelig underlagsforberedelse.

Utilstrækkelig rengøring eller overfladeaktivering kan kompromittere vedhæftning, fører til reduceret ydelse og holdbarhed.

7. Nøgleanvendelser af e-coating

E-coating finder udbredt brug på tværs af adskillige brancher på grund af dens alsidighed og pålidelighed.

Automotive og transport

I bilindustrien, E-coating er uundværlig for anvendelse af korrosionsbestandig finish på billegemer, chassis, og andre komponenter.

Højtydende e-belægninger forbedrer ikke kun holdbarheden, men bidrager også til den samlede æstetiske af køretøjer.

Desuden, Aerospace og Marine Industries drager fordel af e-belægninger, der modstår ekstreme miljøforhold, derved forlænger levetiden for kritiske komponenter.

Industrielle og forbrugsvarer

Til industrielle applikationer, E-coating leverer beskyttelseslag til apparater, maskineri, og forbrugsgoder.

Holdbar finish sikrer, at produkterne opretholder deres udseende og ydeevne over tid, Reduktion af vedligeholdelsesomkostninger og forbedring af kundetilfredshed.

Biomedicinske anvendelser

E-coating spiller en transformativ rolle i biomedicinsk teknik.

Processen anvendes til at deponere hydroxyapatitbelægninger på tand- og ortopædiske implantater, forbedring af biokompatibilitet og fremme hurtigere osseointegration.

Nylige kliniske studier har rapporteret en 25% Reduktion i implantatfejlfrekvenser, når du bruger e-coatede komponenter.

Elektronik og halvlederindustri

I elektronikssektoren, Dielektriske e-belægninger Forbedre isolering og pålidelighed i mikroelektroniske enheder.

E-coating bruges også til fremstilling af kredsløb og kondensatorer, hvor præcision og ensartethed er afgørende.

Disse applikationer understreger E-Coating's kritiske rolle i at sikre elektroniske komponenters ydelse og levetid.

Energi og miljømæssige applikationer

E-coating gør fremskridt inden for energilagring og vedvarende energi.

For eksempel, Lithium-ion-batterielektroder produceret via E-coating-udstilling Forbedret ledningsevne og ensartethed, bidrager til forbedret batteriydelse.

Derudover, Funktionelle belægninger, der påføres solceller og brændselsceller, hjælper med at maksimere energikonverteringseffektiviteten, yderligere fremhæver alsidigheden af e-coating i nye teknologier.

8. Sammenligning med andre overfladebehandlinger

E-coating er en af mange overfladebehandlingsmetoder, der bruges til at forbedre holdbarheden, Korrosionsmodstand, og æstetik af komponenter.

For bedre at forstå dens styrker og svagheder, Vi sammenligner EPD med andre almindelige overfladebehandlingsteknikker, inklusive pulverbelægning, elektroplettering, og spraymaleri.

| Kriterier | EPD (E-coating) | Pulverbelægning | Elektroplettering | Sprøjtemaleri |

|---|---|---|---|---|

| Belægningsuniformitet | Fremragende, Selv på komplekse former | God, Kæmper med forsænkede områder | Moderat, Tykkelse varierer | Lav, Afhænger af manuel dygtighed |

| Filmtykkelse | Tynd (10–40 mikron) | Tyk (50–150 mikron) | Tynd (varierer efter metal) | Variabel, ofte tynd |

Korrosionsmodstand |

Høj, vidt brugt i bilindustrien | Høj, Afhænger af forbehandling | Varierer efter metaltype | Moderat, tilbøjelig til flisning |

| Materiel egnethed | Stål, aluminium, kobber | For det meste metaller | Kun ledende metaller | Næsten alle materialer |

| Applikationseffektivitet | 95–99% (Minimalt affald) | ~ 60–80% (oversprøjtningstab) | ~ 70–90% (metalaflejring) | ~ 30–50% (Høj overspray) |

| Holdbarhed | Høj, Fremragende vedhæftning | Høj, Tyk holdbar frakke | Høj, Men afhænger af pletteringstype | Moderat, kan chip eller skræl |

Hærdningsproces |

Varmehærdning kræves | Varmehærdning kræves | Ingen hærdning, Elektrokemisk reaktion | Lufttørring eller bagning |

| Automatisering & Skalerbarhed | Fuldt automatiseret, skalerbar | Automatiseret, men mindre effektiv | Kompleks proces, Ikke let skalerbar | Kræver kvalificeret arbejdskraft |

| Miljøpåvirkning | Lav VOC'er, miljøvenlig | Ingen opløsningsmidler, Men overspray affald | Bruger farlige kemikalier | Høje VOC -emissioner, Opløsningsmiddelbaseret |

9. Konklusion

Afslutningsvis, E-coating står som en transformativ teknologi i moderne overfladebehandling.

Det er præcist, effektiv, Og alsidig tilgang har cementeret sin rolle på tværs af en bred vifte af industrier - fra bilindustrien og rumfart til elektronik og biomedicinske anvendelser.

Med løbende innovationer i nano-forbedringer og bæredygtige formuleringer, E-coating er klar til at udvide sin indflydelse yderligere.

Da forskning fortsætter med at skubbe grænserne for, hvad der er muligt, Fremtiden for e-coating ser ikke kun lovende ud, men vigtig for at fremme fremstilling og miljømæssig bæredygtighed.

Langhe er det perfekte valg til dine produktionsbehov, hvis du har brug for e-coating-tjenester i høj kvalitet.