1. Resumé

Støbt aluminium kombinerer lav densitet, god specifik styrke, fremragende støbeevne og korrosionsbestandighed med bred procesfleksibilitet.

Dets egenskaber er stærkt afhængige af legeringskemi, støbemetode og efterstøbte behandlinger (F.eks., Varmebehandling, overfladebehandling).

Forstå de fysiske konstanter, mikrostrukturelle drivere, proces-egenskabsforhold og almindelige fejltilstande er afgørende for at vælge støbt aluminium til holdbarhed, letvægts, fremstillelige komponenter.

2. Introduktion — hvorfor støbt aluminium er vigtigt

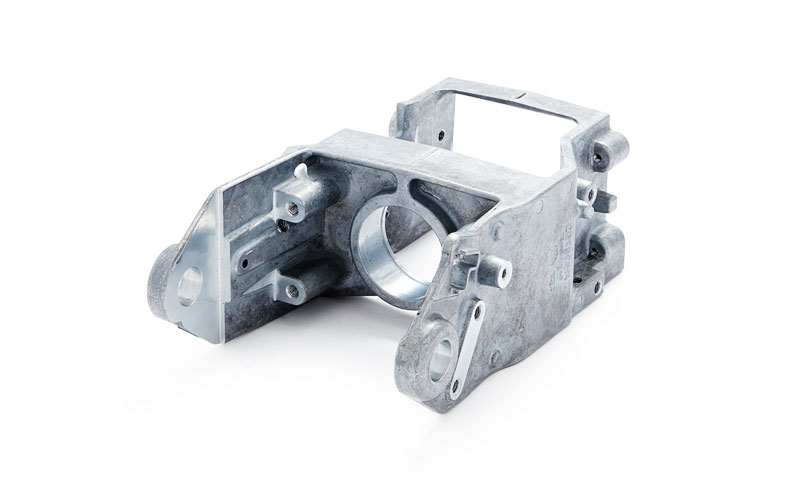

Aluminiumsstøbegods er grundlæggende i bilindustrien, rumfart (ikke-kritiske dele), marine, Forbrugerelektronik, Kraftoverførsel, Varmevekslere, og generelt industrielt udstyr.

Designere vælger støbt aluminium, når en kompleks geometri, integrerede funktioner, lav delvægt (specifik styrke/stivhed), og rimelig korrosionsbestandighed er påkrævet.

Appellen er en kombination af fysisk præstation, produktionsøkonomi i stor skala, og genanvendelighed.

3. Fysiske egenskaber ved støbt aluminium

| Ejendom | Typisk værdi | (noter) |

| Densitet (r) | 2.70 g·cm⁻³ (≈2700 kg·m⁻³) | Omtrent en tredjedel af densiteten af stål |

| Smeltepunkt (ren Al) | 660.3 ° C. | Legeringer smelter over et område; Al–Si eutektisk ≈ 577 ° C. |

| Youngs modul (E) | ≈ 69 GPA | Modulus er relativt ufølsom over for legering |

| Termisk ledningsevne | Ren Al ≈ 237 W·m⁻¹·K⁻¹; støbte legeringer ≈ 100–180 W·m⁻¹·K⁻¹ | Legering, porøsitet og mikrostruktur reducerer ledningsevnen i forhold til rent Al |

| Koefficient for termisk ekspansion (CTE) | ~22–24 ×10⁻⁶ K⁻¹ | Høj i forhold til stål - vigtigt for samlinger af flere materialer |

Elektrisk ledningsevne (ren Al) |

≈ 37 ×10⁶ S·m⁻¹ | Støbte legeringer har lavere ledningsevne; ledningsevnen falder med legering og porøsitet |

| Typisk som støbt trækstyrke | ~70-300 MPa | Stort udvalg afhængig af legering, støbemetode og porøsitet |

| Typisk varmebehandlet (T6-type) Trækstyrke | ~200–350+ MPa | Gælder for varmebehandlebare Al-Si-Mg støbelegeringer efter opløsningshærdning |

| Typisk forlængelse (Duktilitet) | ~1-12 % | Varierer kraftigt med legering, mikrostruktur og støbekvalitet |

| Hårdhed (Brinell) | ≈ 30–120 HB | Meget afhængig af legeringssammensætning, Si indhold og varmebehandling |

4. Metallurgi og mikrostruktur af støbt aluminium

Rollebesætning Aluminiumslegeringer er typisk baseret på aluminium (Al) matrix med kontrollerede tilføjelser:

- Al-Si familie (Silumin) er den mest udbredte støbefamilie, fordi silicium forbedrer fluiditeten, reducerer krympningen, og sænker smelteområdet.

Mikrostruktur: α-Al dendritisk matrix med eutektiske Si-partikler; morfologi og fordeling af Si i høj grad påvirker styrken, duktilitet og slid. - Al-Si-Mg legeringer kan varmebehandles (ældningshærdning via præcipitater såsom Mg2Si).

- Al-Cu og Al-Zn støbte legeringer giver højere styrke, men kan have reduceret korrosionsbestandighed og kræver omhyggelig varmebehandling.

- Intermetallics (Fe-rige faser, C-Til faser) dannes under størkning og påvirke mekaniske egenskaber og bearbejdelighed.

Kontrolleret kemi og behandling (F.eks., Mn for Fe modifikation) bruges til at begrænse skadelige intermetalliske morfologier. - Dendritisk adskillelse er iboende i størkning: primære α-Al dendritter og interdendritisk eutektikum; finere dendrit-armafstand (hurtig afkøling) generelt forbedrer mekaniske egenskaber.

Vigtige mikrostrukturelle kontrolmekanismer:

- Kornforfining (Af, B-tilsætninger eller kornraffinerende podemidler) reducerer varm rivning og forbedrer de mekaniske egenskaber.

- Modifikation (F.eks., Sr, Na for Si modifikation) omdanner pladelignende Si til fibrøse/afrundede morfologier, hvilket forbedrer duktilitet og sejhed.

- Afgasning og brintkontrol er kritiske: opløst brint forårsager gasporøsitet; afgasning og korrekt smeltehåndtering reducerer porøsiteten og forbedrer trætheden.

5. Mekaniske egenskaber (styrke, Duktilitet, hårdhed, træthed)

Styrke og duktilitet

- Støbte aluminiumslegeringer spænder over et bredt styrke/duktilitetsspektrum.

Som støbt trækstyrke for almindelige Al-Si støbelegeringer falder typisk i det nedre til midten af hundredvis af MPa, når de varmebehandles; uændret, grove eutektiske mikrostrukturer og porøsitet lavere styrke og forlængelse. - Varmebehandlinger (Løsningsbehandling, Quench, kunstig aldring - almindeligvis kaldet T6) udfælde styrkende faser (F.eks., Mg₂si) og kan øge udbyttet og den ultimative trækstyrke markant.

Hårdhed

- Hårdhed korrelerer med legering, primært Si indhold, og varmebehandling. Hypereutektiske Al-Si-legeringer (høj Si) og varmebehandlede legeringer viser større hårdhed og slidstyrke.

Træthed

- Støbt aluminium har generelt lavere udmattelsesevne end smedede legeringer af lignende trækstyrke på grund af støbefejl (porøsitet, Oxidfilm, Krympning) fungere som revneinitieringssteder.

Træthedslevetiden er ekstremt følsom over for overfladekvalitet, porøsitet, og hak funktioner. - Forbedring af træthed: reducere porøsiteten (afgasning, kontrolleret størkning), forfine mikrostrukturen, shot pen eller overfladefinish, og bruge design til at minimere stresskoncentrationer.

Krybning og forhøjet temperatur

- Aluminiumslegeringer har begrænset højtemperaturstyrke i forhold til stål; krybning bliver relevant over ~150–200 °C for mange støbelegeringer.

Valg til vedvarende forhøjede temperaturer kræver speciallegeringer og designgodkendelser.

6. Termiske og elektriske egenskaber

- Termisk ledningsevne: Støbt aluminium bevarer en god varmeledningsevne sammenlignet med de fleste strukturelle metaller, hvilket gør det gunstigt for køleplader, huse og komponenter, hvor varmeoverførsel er vigtig.

Imidlertid, legering, porøsitet og mikrostruktur reducerer ledningsevnen sammenlignet med rent Al. - Termisk ekspansion: Relativt høj CTE (~22–24×10⁻⁶ K⁻¹) kræver omhyggelig tolerance og samlingsdesign med materialer med lavere CTE (stål, keramik) for at undgå termisk stress eller tætningssvigt.

- Elektrisk ledningsevne: Lavere i støbte legeringer end rent Al; stadig bruges, hvor vægtspecifik ledningsevne er vigtig (F.eks., Busbarer, huse kombineret med ledere).

7. Korrosion og miljøadfærd

- Native oxidbeskyttelse: Aluminium danner spontant en tynd, vedhæftende Al2O3-oxidfilm, der giver god generel korrosionsbestandighed i mange atmosfærer.

- Pitting i kloridmiljøer: I aggressive kloridholdige miljøer (marine plask, afisningssalte), lokaliseret grubetæring eller sprækkekorrosion kan forekomme, især hvor intermetalliske materialer skaber mikro-galvaniske steder.

- Galvaniske overvejelser: Når det kobles til mere ædle metaller (F.eks., Rustfrit stål), aluminium er anodisk og vil fortrinsvis korrodere, hvis det tilsluttes elektrisk i en elektrolyt.

- Beskyttende foranstaltninger: Valg af legering, overtræk (Anodisering, konverteringsbelægninger, maling, pulverlak), tætningsmidler ved samlinger og design for at undgå sprækker forbedrer langsigtet korrosionsydelse.

8. Støbeprocesser og hvordan de påvirker egenskaber

Forskellige støberuter producerer karakteristiske mikrostrukturer, overfladefinish, tolerancer og mekaniske egenskaber:

- Sandstøbning: Omkostninger til lavt værktøj, god designfleksibilitet, grovere mikrostruktur, højere porøsitetsrisiko, ru overfladefinish. Typisk for store, Dele med lavt volumen. Mekaniske egenskaber generelt lavere end trykstøbning.

- Dø (Højtryk) støbning: Tyndvægget, tæt tolerancer, fremragende overfladefinish og høje produktionshastigheder.

Hurtig størkning giver fin mikrostruktur og gode mekaniske egenskaber, men trykstøbegods indeholder ofte gas- og krympeporøsitet; mange trykstøbte legeringer kan ikke varmebehandles på samme måde som sandstøbte Al-Si-Mg-legeringer. - Permanent-støbning (alvor): Forbedret mikrostruktur vs. sandstøbning (lavere porøsitet, Bedre mekaniske egenskaber), moderate værktøjsomkostninger.

- Investering (mistet wax) støbning: Fremragende overfladefinish og komplekse geometrier, bruges til præcisionsdele ved moderat volumen.

- Centrifugalstøbning / klem casting: Nyttig, hvor høj integritet og retningsbestemt størkning er påkrævet (cylindriske dele, støbegods til trykholdige anvendelser).

Afvejninger mellem proces og ejendom:

- Hurtigere afkøling (Die casting, permanent skimmelsvamp med kuldegysninger) → finere dendritarmsafstand → højere styrke og duktilitet.

- Porøsitetskontrol (afgasning, trykstøbning) → kritisk for træthedsfølsomme applikationer.

- Økonomisk valg afhænger af delstørrelse, Kompleksitet, enhedsomkostninger og krav til ydeevne.

9. Varmebehandling, legering, og mikrostrukturkontrol

Dette afsnit opsummerer, hvordan legeringskemi, støbepraksis og efterstøbt termisk behandling interagerer for at bestemme mikrostrukturen - og derfor den mekaniske, trætheds- og korrosionsegenskaber — af støbt aluminium.

Nøglelegeringselementer og deres virkninger

| Legeringselement | Typisk rækkevidde i støbte Al-legeringer | Primære metallurgiske effekter | Fordele | Potentielle ulemper / overvejelser |

| Silicium (Og) | ~5-25 vægt% (Al-Si legeringer) | Danner Al-Si eutektisk; kontrollerer fluiditet og svind; påvirker Si-partikelmorfologien | Fremragende rollebesætning; reduceret varm revnedannelse; Forbedret slidstyrke | Groft pladelignende Si reducerer duktiliteten, medmindre den modificeres (Hr/Na) |

| Magnesium (Mg) | ~0,2-1,0 vægt% | Danner Mg2Si; muliggør udfældningshærdning (T6/T5 temperament) | Betydelig styrkeforøgelse; god svejsbarhed; forbedret aldershærdende respons | Overtilsætning øger porøsitetsfølsomheden; kræver god slukningskontrol |

| Kobber (Cu) | ~2-5 vægt% | Forstærkning via Al-Cu-udfældninger; øger stabiliteten ved høje temperaturer | Høj styrkepotentiale; god ydeevne ved høje temperaturer | Nedsat korrosionsbestandighed; øget risiko for varme tårer; kan påvirke fluiditeten |

| Jern (Fe) | Typisk ≤0,6 vægt% (urenhed) | Danner Fe-rige intermetalliske materialer (β-AlFeSi, a-AlFeSi) | Nødvendig tolerance for genanvendt råmateriale; forbedrer smeltehåndteringen | Skøre faser reducerer duktilitet og udmattelseslevetid; Mn tilføjelser ofte påkrævet |

| Mangan (Mn) | ~0,2-0,6 vægt% | Modificerer Fe intermetalliske forbindelser til mere godartede morfologier | Forbedrer duktilitet og sejhed; øger tolerancen over for Fe urenheder | Overskydende Mn kan danne slam ved lave temperaturer; påvirker fluiditeten |

Nikkel (I) |

~0,5-3 vægt% | Danner Ni-rige intermetalliske materialer med god termisk stabilitet | Forbedrer højtemperaturstyrke og slidstyrke | Øger skørhed; reducerer korrosionsbestandighed; højere omkostninger |

| Zink (Zn) | ~0,5-6 vægt% | Bidrager til ældningshærdning i visse legeringssystemer | Høj styrke i Al-Zn-Mg-Cu-systemer | Mindre almindelig i støbninger; kan reducere korrosionsbestandigheden |

| Titanium (Af) + Bor (B) (kornraffinaderier) | Tilføjet som masterlegeringer | Fremme fint, Equiaxed kornstruktur | Reducerer varm rivning; forbedrer mekanisk ensartethed | Overskydende kan reducere fluiditeten; skal kontrolleres nøje |

| Strontium (Sr), Natrium (Na) (modifikatorer) | tilføjelser på ppm-niveau | Ændre eutektisk Si fra pladelignende til fibrøst/afrundet | Forbedrer dramatisk forlængelse og sejhed; bedre træthedsadfærd | Overskydende Na forårsager porøsitet; Sr kræver stram kontrol for at undgå fading |

| Zirconium (Zr) / Scandium (SC) (mikrolegering) | ~0,05-0,3 vægt% (varierer) | Dann stabile dispersoider, der forhindrer kornvækst under varmebehandling | Fremragende stabilitet ved høje temperaturer; forbedret styrke | Høje omkostninger; anvendes hovedsageligt i rumfart eller speciallegeringer |

Nedbør (alder) hærdning — mekanismer og stadier

Mange støbte Al-Si-Mg-legeringer kan varmebehandles gennem udfældningshærdning (T-vikar familier). Den generelle rækkefølge:

- Løsningsbehandling — holdes ved forhøjet temperatur for at opløse opløselige faser (F.eks., Mg₂si) til en homogen overmættet fast opløsning.

Typiske opløsningstemperaturer for almindelige Al-Si-støbelegeringer er høje nok til at nærme sig, men ikke overstige begyndende smeltning; tiderne afhænger af snittykkelsen. - Quench - hurtig afkøling (Vand Quench, polymer bratkøling) at bibeholde en overmættet fast opløsning ved stuetemperatur.

Bratkølehastigheden skal være tilstrækkelig til at undgå for tidlig nedbør, der reducerer hærdningspotentialet. - Aldring — kontrolleret genopvarmning (kunstig aldring) at udfælde fine forstærkende partikler (F.eks., Mg₂si) som forhindrer dislokationsbevægelse.

Der er ofte en spidshårdhedstilstand (højeste alder); yderligere aldring forårsager forgrovning og overældning (nedsat styrke, øget duktilitet).

Stadier af nedbør går typisk fra Guinier-Preston (GP) zoner (sammenhængende, Meget fin) → semi-kohærente fine udfældninger → usammenhængende grovere udfældninger.

De sammenhængende/semikohærente bundfald giver den stærkeste styrkende effekt.

To almindelige temperamentsbetegnelser:

- T6 — opløsningsbehandlet, quenched og kunstigt ældet til en maksimal styrke (fælles for A356/T6 og lignende legeringer).

- T4 - naturligt (stuetemperatur) ældning efter bratkøling (intet kunstigt ældningstrin) — giver forskellig egenskabsbalance og bruges i særlige applikationer.

Praktisk konsekvens: varmebehandlelige støbelegeringer (Al-Si-Mg familie) kan få deres trækstyrke og flydespænding øget væsentligt med T6-behandling, ofte på bekostning af en vis duktilitet og øget følsomhed over for støbefejl (dæmpe krav, forvrængning).

Avancerede tilgange og specialbehandlinger

- Retrogression og genældning (RRA): bruges i nogle smedede legeringer til at genvinde egenskaber efter termiske udflugter; mindre almindelig for støbegods, men anvendelig i nichetilfælde.

- To-trins aldring eller flertrins aldring: kan optimere styrke-duktilitetsbalancen; specifikke opskrifter indstillet til legering og sektion.

- Mikrolegering med Zr/Sc/Be: i ydeevnelegeringer Zr eller Sc danner dispersoider, der fastholder kornvækst under varmebehandling og forbedrer højtemperaturstabilitet; omkostningshensyn er høj.

- Hot isostatisk presning (HOFTE): reducerer intern porøsitet og kan forbedre udmattelseslevetiden for støbegods med høj integritet (Investeringsstøbning, højværdi luftfartsdele).

10. Overvejelser om overfladebehandling og samling

- Anodisering: elektrokemisk fortykkelse af oxidet til slid, korrosionsbestandighed og kosmetisk finish. God til støbegods, hvis den er designet til ensartet strømfordeling.

- Konverteringsbelægninger (kromat eller ikke-krom alternativer): forbedre malingens vedhæftning og korrosionsbestandighed; chromater, der historisk er brugt, men i stigende grad erstattet af miljømæssige årsager.

- Maleri / pulverbelægning: fælles for æstetik og ekstra korrosionsbeskyttelse; Overfladeforberedelse (rensning, ætsning) er kritisk.

- Bearbejdning: støbt aluminium fungerer generelt godt, især Al-Si-legeringer med fribearbejdningskvaliteter udviklet til trykstøbning. Intermetalliske og hårde Si-partikler påvirker værktøjsslid.

- Svejsning: mange støbte legeringer kan svejses, men man skal passe på: varmepåvirkede zoner kan skabe revner eller porøsitet; reparationssvejsning kræver ofte forvarmning, passende tilsætningsmetaller og eftersvejsningsbehandlinger.

Nogle høj-Si støbte legeringer er svære at svejse og repareres bedre mekanisk.

11. Bæredygtighed, Økonomi, og livscyklusovervejelser

- Genanvendelighed: aluminium er yderst genanvendeligt; genanvendt (sekundær) aluminium reducerer energiforbruget dramatisk i forhold til primærproduktion (almindeligt nævnte energibesparelser op til ~90% sammenlignet med primært aluminium).

- Livscyklusomkostninger: lavere delvægt reducerer ofte driftsenergien i transportapplikationer; indledende støbeomkostninger skal balanceres med vedligeholdelse, belægninger og udtjent genbrug.

- Materiale cirkulæritet: støbeaffald og udtjente dele omsmeltes let; omhyggelig legeringskontrol er nødvendig for at undgå opbygning af urenheder (Fe er et almindeligt problem).

12. Sammenlignende analyse: Støbt aluminium vs.. Konkurrenter

| Ejendom / Materiale | Støbt aluminium | Støbejern (Grå & Dukes) | Støbt stål | Magnesium støbelegeringer | Zinkstøbelegeringer |

| Densitet | ~2,65-2,75 g/cm³ | ~6,8-7,3 g/cm³ | ~7,7-7,9 g/cm³ | ~1,75-1,85 g/cm³ | ~6,6-7,1 g/cm³ |

| Typisk kastestyrke | 150–350 MPa (T6: 250–350 MPa) | Grå: 150–300 MPa; Dukes: 350–600 MPa | 400–800+ MPa | 150–300 MPa | 250–350 MPa |

| Termisk ledningsevne | 100–180 w/m · k | 35–55 w/m · k | 40–60 w/m · k | 70–100 w/m · k | 90–120 w/m · k |

| Korrosionsmodstand | God (oxid film) | Moderat; ruster uden belægning | Moderat til fattige | Moderat; ofte nødvendige belægninger | God |

| Rollebesætning / Produktion | Fremragende fluiditet; fantastisk til komplekse former | God til sandstøbning; lavere fluiditet | Højere smeltepunkt, sværere at kaste | Meget god; ideel til højtryksstøbning | Fremragende til trykstøbning; Høj præcision |

Relative omkostninger |

Medium | Lav | Medium -høj | Medium -høj | Lav -medium |

| Centrale fordele | Let; Korrosionsbestandig; Fremragende rollebesætning | Høj styrke & Dæmpning; lave omkostninger | Meget høj styrke & sejhed | Letteste strukturelle metal; hurtige støbecyklusser | Fremragende dimensionsnøjagtighed; tyndvægsevne |

| Nøglebegrænsninger | Lavere stivhed; Porøsitetsrisiko | Tung; dårlig korrosion uden belægninger | Tung; nødvendig varmebehandling | Lavere korrosionsmodstand; brændbarhed i smelte | Tung; lavt smeltepunkt begrænser højtemperaturbrug |

13. Konklusioner

Støbt aluminium er en alsidig, højværdi ingeniørmateriale, hvis ydeevne bestemmes lige så meget af legeringskemi og postprocesbehandlinger som ved selve metallet.

Når korrekt specificeret, produceret og vedligeholdt, støbt aluminium leverer en overbevisende kombination af lav densitet, god specifik styrke, høj termisk ledningsevne, korrosionsbestandighed og fremragende støbeevne— fordele, der gør det til det foretrukne materiale til bilhuse, varmevekslende komponenter, kontrolskabe og mange forbruger- og industriapplikationer.

FAQS

Er støbt aluminium svagere end bearbejdet aluminium?

Ikke i sagens natur; mange støbte legeringer kan opnå konkurrencemæssige styrker, især efter varmebehandling.

Imidlertid, støbegods er mere modtagelige for støbespecifikke fejl (porøsitet, indeslutninger) der reducerer træthedsydelse sammenlignet med smedede, smede-og-formede legeringer.

Hvilken støbeproces giver de bedste mekaniske egenskaber?

Processer, der fremmer hurtige, kontrolleret størkning og lav porøsitet (Permanent skimmel, trykstøbning med korrekt afgasning, klem casting) giver typisk bedre mekaniske egenskaber end groft sandstøbning.

Kan støbe aluminium varmebehandles?

Ja – mange Al-Si-Mg-støbelegeringer kan varmebehandles (T6-type) at øge styrken væsentligt via opløsningsbehandling, Quench, og aldring.

Hvordan forhindrer jeg porøsitet i støbegods?

Reducer opløst brint (afgasning), kontrollere smelteturbulens, brug korrekt gating og risering, anvende filtrering, og optimere hældetemperatur og formdesign.

Er støbt aluminium godt til marine miljøer?

Aluminium giver god generel korrosionsbestandighed på grund af passiv oxiddannelse, men er sårbar over for lokaliseret klorid-induceret grubetæring og galvanisk korrosion; passende legeringsvalg (legeringer af marinekvalitet), belægninger og design er påkrævet for langsigtet marineservice.