1. giriiş

Sıcak izostatik presleme (BELKİ) yüksek basınçtır, Havacılıkta kullanılan yüksek sıcaklıkta konsolidasyon ve kusur giderme süreci, tıbbi, güç, ve katmanlı imalat tedarik zincirleri.

Yüksek sıcaklıktaki bir parçaya inert gaz basıncının eşit şekilde uygulanmasıyla, HIP iç gözenekleri kapatır, büzülme kusurlarını iyileştirir ve mekanik güvenilirliği önemli ölçüde artırır.

Bu makale teknik bir bilgi sağlar, HIP ilkelerinin veriye dayalı incelemesi, teçhizat, işlem pencereleri, malzeme uygulaması, mikroyapısal etkiler, muayene ve yeterlilik, endüstriyel kullanım durumları ve HIP'in rakip teknolojilere göre konumu.

2. Sıcak İzostatik Presleme Nedir??

Sıcak izostatik presleme (BELKİ) yüksek basınçtır, Parçaların aynı anda belirli bir sıcaklığa maruz bırakıldığı yüksek sıcaklıktaki metalurjik işlem. izostatik (her yönde eşit) plastikliğin olduğu bir sıcaklığa ısıtılırken gaz basıncı (normalde yüksek saflıkta argon), sürünme veya yayılma aktiftir.

T–P–t (sıcaklık – basınç – zaman) kombinasyon iç boşlukların kapanmasını sağlar, parçacıklar arasında boyun büyümesi, ve büzülme kusurlarını ve gözenekleri iyileştiren kütle aktarımı.

HIP için birincil endüstriyel hedefler:

- dökümü dönüştür, katmanlı üretim (Ben) veya kısmen gözenekliden sinterlenmiş parçalara neredeyse tamamen yoğun (tipik bağıl yoğunluklar ≥�,5–99,95);

- iç kusurları ortadan kaldırmak (büzülme gözenekliliği, sıkışmış gaz cepleri, füzyon gözenekleri eksikliği);

- AM veya PM bileşenlerinde mikro yapıyı homojenleştirin ve anizotropiyi azaltın;

- mekanik güvenilirliği artırın (yorgunluk hayatı, kırılma tokluğu, sürünme direnci).

3. Sıcak İzostatik Preslemenin Çalışma Prensibi

Temel fiziksel mekanizmalar

- Hidrostatik sıkıştırma: Harici gaz basıncı eşit şekilde iletilir; iç gözenekler, gözenek hacmini azaltma eğiliminde olan basınç hidrostatik stresine maruz kalır.

- Plastik/viskoplastik akış: Yüksek sıcaklıkta, Gözenekler arasındaki bağlar plastik akış veya sürünme nedeniyle deforme olur ve boşlukları kapatır.

- Difüzyonel bağlanma (sinterleme): Atomik difüzyon (Navarro – Ringa balığı, Arnavut kaldırımlı) ve yüzey/arayüz difüzyonu boşlukları ortadan kaldırır ve parçacıklar arasındaki boyunların büyümesini sağlar; ince tozlar ve seramikler için önemlidir.

- Buharlaşma/yoğuşma & yüzey taşımacılığı: Bazı koşullar altında, buhar aktarımı, boşlukları ortadan kaldırmak için malzemenin yeniden dağıtılmasına yardımcı olur.

Mekanizma seçiminde pratik hususlar

- -Den daha yüksek sıcaklıklar Ve Alt Baskı, difüzyon mekanizmaları hakimdir.

- -Den daha yüksek basınçlar Ve yeterince yüksek homolog sıcaklık, plastik akış ve sürünme hakimdir.

- . gözenek boyutu dağılımı önemli: küçük, Kapalı gözenekler büyük büzülme boşluklarından daha hızlı tepki verir. Çok büyük süreksizlikler ön kalıp tasarımında değişiklik yapılmadan tamamen kapatılamayabilir.

4. Tipik HIP ekipmanı ve süreç akışı

Ana bileşenler

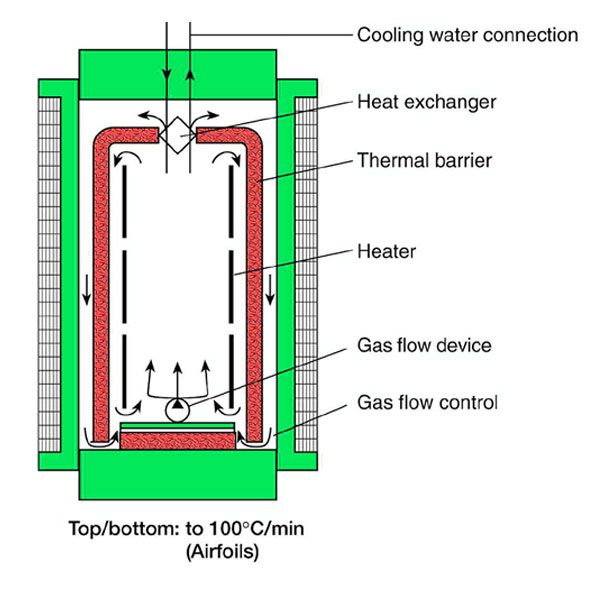

- Basınçlı kap (otoklav/HIP fırını): kalın duvarlı, çalışma basıncına uygun kod sertifikalı kap (ortak endüstriyel aralık: ~220 MPa'ya kadar).

- Yüksek basınçlı gaz sistemi: yüksek saflıkta argon kompresörleri, akümülatörler ve kontroller.

- Isıtma sistemi & yalıtım: Eşit sıcaklık kontrolü ve rampalama kapasitesine sahip dirençli veya indüksiyonlu ısıtma.

- Vakum kapasitesi: gaz doldurmadan önce hazneyi veya kapalı kutuları boşaltmak için; oksidasyonu ve sıkışan havayı en aza indirir.

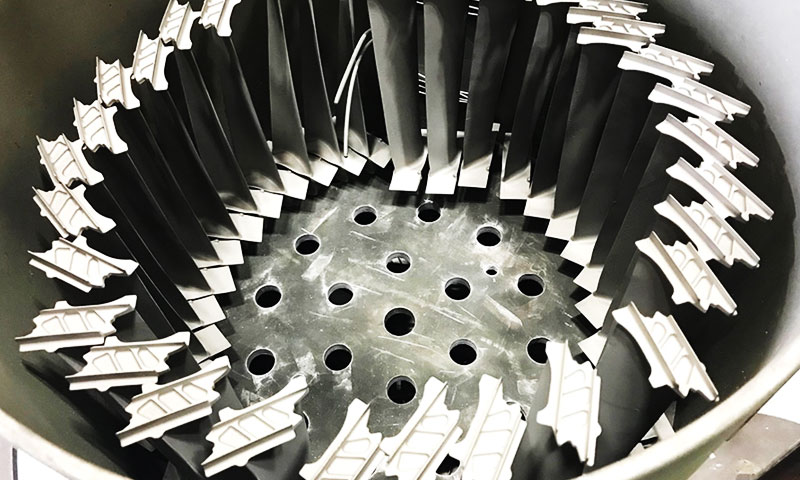

- Demirbaşlar yükleniyor & sepetler: birden fazla bileşeni veya kutuyu tutmak için; takımlar sıcaklık ve basınç döngülerini tolere etmelidir.

- Proses kontrolü & güvenlik sistemleri: Rampa kontrolü için PLC/SCADA, kilitlemeler ve basınç güvenlik cihazları.

Tipik süreç akışı

- Parça hazırlığı & kapsülleme (Kullanılırsa): kutulara yerleştirilen parçalar (veya kapsülsüz HIP için çıplak olarak yüklendi) ve gerekirse vakumla kapatılmış.

- Pompalama / vakum: havayı/oksijeni çıkarmak için oda boşaltıldı.

- Argon dolgusu & basınçlandırma: gaz basıncı ayar noktasına yükseltildi.

- Islatma sıcaklığına kadar ısıtma: Basınç altındayken veya kontrollü basınç artışıyla T hedefine yönelik koordineli rampalar.

- Emmek (tutmak) baskı altında: yoğunlaştırma için uygun zaman.

- Basınç altında kontrollü soğutma: iç gaz soğudukça kapalı gözeneklerin yeniden açılmasını önler.

- Basıncı boşaltın & boşaltmak: güvenli sıcaklık/basınç eşiklerinden sonra.

- HIP sonrası operasyonlar: teneke kutunun çıkarılması, temizlik, ısıl işlem, işleme, NDT ve yeterlilik.

Kapsülleme stratejileri

- Mühürlü kutular: yüzeyleri koruyun, uçucu maddeler içerir ve gruplamayı kolaylaştırır; kaynak yalıtımı ve HIP sonrası kanisterin çıkarılmasını gerektirir.

- Havalandırmalı/kaçış özellikleri: gaz çıkışına izin verilmesi gerektiğinde kullanılır.

- Kapsülsüz HIP: doğrudan hazneye yerleştirilen tozlar veya uyumlu parçalar; yüzey oksidasyonu kontrol edilmelidir.

5. Proses parametreleri ve etkileri

Anahtar fikir: HIP bir T–P–t'dir (sıcaklık – basınç – zaman) işlem. Herhangi bir parametrenin ayarlanması yoğunlaşma oranını dengeler, Mikroyapı Evrimi, ve potansiyel yan etkiler (tahıl büyümesi, aşırı yaşlanma).

Tablo - Tipik HIP parametre aralıkları ve temel etkiler

| Parametre | Tipik endüstriyel aralık | Başlıca etkiler |

| Basınç (argon) | 50 - 220 MPa (yaygın olarak 100–150 MPa) | Daha yüksek basınç gözenek çöküşünü hızlandırır; daha düşük T veya daha kısa tutuşlara izin verir; gemi derecelendirmesi ile sınırlıdır |

| Sıcaklık | 400 ° C (polimerler) → >2000 ° C (gelişmiş seramik); metaller örneği: Ti alaşımları 900–950 °C, Al alaşımları 450–550 °C, -alaşımlar 1120–1260 °C | Difüzyonu/sürünmeyi/plastisiteyi tahrik eder; erimekten kaçınılmalıdır, aşırı yaşlanma veya istenmeyen faz değişiklikleri |

| Islatma zamanı | 0.5 - 10+ saat (geometri & malzemeye bağlı) | Daha uzun süre küçük gözeneklerin kapanmasına ve homojenizasyona olanak tanır; tahıl büyüme riskini artırır |

| Vakum ön tahliyesi | 10⁻² – 10⁻³ mbar tipik | Oksijeni ve sıkışmış gazları giderir; yüzey kalitesini artırır ve oksidasyonu önler |

| Isıtma / Soğutma oranları | 1 - 20 ° C/dakika tipik (daha hızlı olabilir) | Hızlı rampalar termal değişimlere ve bozulmalara neden olabilir; Basınç altında kontrollü soğutma gözeneklerin yeniden açılmasını önler |

| Kapsülleme duvar kalınlığı | 1 - 10+ mm (malzeme & boyuta bağlı) | Kullanımdan sağ çıkmalı & işlem; ısı transferini ve son yüzey durumunu etkiler |

Kullanıcılar tarafından sıklıkla alıntılanan performans hedefleri

- Nihai bağıl yoğunluk:>99.5 - 99.95% (birçok sistem AM ve PM parçaları için ≥�,8 rapor ediyor).

- Gözenekliliğin azaltılması: yığın gözenekliliği yüzde birkaçtan yüzde birkaçına düşürüldü <0.1%; Kritik büzülme kusurlarının ortadan kaldırılması, yorulma ömrünü çoğunlukla şu şekilde artırır: 2× -e >10× başlangıçtaki kusur popülasyonuna bağlı olarak.

6. HIP'e ve önerilen döngülere uygun malzemeler

HIP çok çeşitli malzemeler için çalışır: metaller (Al, Cu, Fe, İle ilgili, Alaşımlara göre), toz metalurjisi çelikleri ve süper alaşımlar, ve birçok seramik.

Aşağıdaki tablo verir temsilci döngüler—her parça nitelikli olmalı ve döngüler optimize edilmelidir.

Tablo — Malzemeye göre temsili HIP döngüleri (tipik değerler)

| Malzeme / aile | Tipik T (° C) | Tipik P (MPa) | Tipik ıslatma | Tipik amaç |

| İle ilgili-6Al-4V (döküm / Ben) | 900–950 ° C | 100–150 | 1–4 saat | Gözenekliliği kapat; yorgunluğu iyileştirmek; Mikroyapı homojenleştir |

| Alüminyum alaşımlar (döküm / Ben) | 450–550 ° C | 80–150 | 0.5–2 saat | Büzülme gözeneklerini ortadan kaldırın; hafif dökümleri yoğunlaştırmak |

| Östenitik paslanmaz (316, 304) | 1150–1250 ° C | 100–200 | 1–4 saat | Büzülme gözenekliliğini ortadan kaldırın; ayrımları homojenleştirmek |

| Ni bazlı süper alaşımlar (IN718, vesaire.) | 1120–1260 °C | 100–150 | 1–4 saat | Döküm/AM kusurlarını iyileştirme; neredeyse tam yoğunluğa ulaşmak; HIP sonrası ısıl işlem gerekli |

| PM takım çelikleri | 1000–1200 ° C | 100–200 | 1–8 saat | Sinterlenmiş kompaktları yoğunlaştırın; kalan gözenekleri kapat |

| Bakır & alaşımlar | 600–900 ° C | 80–150 | 0.5–2 saat | PM/döküm bakır bileşenlerini birleştirin |

| Oksit seramikler (Al₂o₃, Zro₂) | 1400–1800 °C | 100–200 | saat – onlarca saat | Teorik yoğunluğa yakın basınç destekli sinterleme |

| Karbürler / refrakter seramikler | 1600–2000 °C | 100–200 | saat | Refrakter bileşenleri yoğunlaştırın |

Notalar: Yukarıdaki döngüler gösterge niteliğindedir. Yaşlandıkça sertleşebilen alaşımlar için (Ni Superaloys, Bazı Çelikler) HIP, çökeltileri kontrol etmek ve aşırı büyümeyi önlemek için çözelti ve yaşlandırma tedavileriyle koordine edilmelidir..

7. HIP'in mikroyapısal ve mekanik etkileri

Gözeneklilik ve yoğunluk

- Birincil fayda: iç gözenekliliğin ve büzülme kusurlarının kapatılması. Tipik yoğunlaşma: Başlangıç gözenekliliği %1-5 olan parçalar azaltılabilir <0.1% HIP sonrası (malzeme ve gözenek boyutuna bağlı).

Mekanik Özellikler

- Yorgunluk hayatı: gözeneklerin ortadan kaldırılması, çatlak çekirdeklenme bölgelerini ortadan kaldırır; rapor edilen iyileştirmeler arasında şunlar bulunmaktadır: 2× kadar >10× birçok döküm ve AM parçada yorulma ömrü için.

- Gerilme & süneklik: verim ve nihai güçler genellikle ılımlı bir şekilde artar; boşluklar kaldırıldıkça uzama artma eğilimindedir.

- Kırılma tokluğu: daha az iç stres yoğunlaştırıcının bir sonucu olarak artar; güvenlik açısından kritik bileşenler için kullanışlıdır.

- Sürünme hayatı: homojenleştirilmiş, gözeneksiz mikro yapı genellikle yüksek sıcaklıkta sürünme performansını artırır.

Mikroyapı değiş tokuşları

- Tahıl büyümesi: uzun süreli yüksek T'ye maruz kalma taneleri kabalaştırabilir; bu, verimi ve düşük döngülü yorulma performansını azaltabilir. Optimizasyon, yoğunlaşmayı tahıl kontrolüne karşı dengeler (mümkün olduğunda daha düşük T/daha yüksek P kullanın).

- Evrimi hızlandırın: Yaşlandıkça sertleşebilen alaşımlar çökelti kabalaşmasına maruz kalabilir; HIP sonrası ısıl işlem (çözüm + yaşlanma) Tasarlanmış çökelti dağılımlarını geri yüklemek için genellikle gereklidir.

- Artık stres: HIP, dahili çekme artık gerilimlerini azaltır; süreç makroskobik gerilim durumlarını değiştirebilir; distorsiyonu azaltmak için kontrollü soğutma kullanılır.

8. Denetleme, NDT ve HIP sonrası kalifikasyon

Ortak denetim yöntemleri

- Bilgisayarlı Tomografi (CT): karmaşık AM bileşenlerinde iç gözeneklilik haritalaması için altın standart.

Modern BT gözenekleri aşağıdaki boyutlara kadar tespit edebilir: ~ 20-50 µm Sisteme ve malzemeye bağlı olarak. - Ultrasonik test (UT): daha büyük iç kusurlar için etkilidir (hassasiyet geometriye ve malzemeye göre değişir); üretim taraması için kullanışlıdır.

- Radyografi / Röntgen: 2-Daha büyük gözenekler veya kalıntılar için D denetimi.

- Arşimed yoğunluk ölçümü: Ortalama gözenekliliği tespit etmek için hassas toplu yoğunluk kontrolü; hızlı ve ekonomik.

- Metallografi / Hangi: Ayrıntılı gözenek kapanması ve mikro yapı analizi için yıkıcı bölüm.

- Mekanik test: gerilme, Yeterlilik planlarına göre kırılma dayanıklılığı ve yorulma testleri.

Yeterlilik kriteri örnekleri

- Gözeneklilik kabulü: Örn., toplam gözeneklilik <0.1% görüntü analiziyle veya gözenek yok >0.5 mm kritik bölgelerde - müşteriye özel.

- BT kabulü: tanımlanmış hacim eşiğini aşan bağlı gözeneklilik yok; CT dilim aralığı ve voksel boyutu belirtilmelidir.

- Kupon testi: çekme parçalarıyla işlenmiş temsili numuneler & yorulma doğrulaması.

9. Avantajlar & Sıcak İzostatik Preslemenin Sınırlamaları

Avantajlar

- Tama yakın yoğunluk: basınçsız sinterleme ile ulaşılamayan yoğunluklara ulaşır; tipik nihai yoğunluk ≥99,8%.

- Geliştirilmiş mekanik güvenilirlik: yorulma ömründe büyük kazanımlar, tokluk ve sürünme performansı.

- İzotropik basınç: tek eksenli preslemeyle ilişkili kalıp izlerini ve anizotropik deformasyonu önler.

- Esneklik: dökümlere uygulanabilir, PM sıkıştırır, ve AM inşa ediyor; ağa yakın şekillendirme stratejilerine olanak tanır.

- Yüzey koruması: mühürlü kutular kritik yüzeyleri oksidasyona/kirlenmeye karşı korur.

Sınırlamalar & zorluklar

- Başkent & işletme maliyeti: HIP fırınları ve kompresörleri pahalıdır; Düşük değerli ürünlerde parça başına maliyet yüksektir, yüksek hacimli bileşenler.

- Boyut kısıtlamaları: damar çapı ve yükseklik sınırı tek parçalı boyutlar (büyük HIP'ler mevcut olmasına rağmen).

- Büyük kusurlara çare değil: çok büyük büzülme boşlukları, yanlış çalıştırmalar veya çatlaklar tamamen iyileşmeyebilir.

- Tahıl büyümesi & aşırı yaşlanma riski: uzun süreli yüksek T ıslatmaları, daha düşük T/daha yüksek P veya HIP sonrası ısıl işlemlerle karşı konulmadığı sürece bazı özellikleri bozabilir.

- Yüzey baskısı / teneke kutunun çıkarılması: mühürlü kutular iz bırakabilir ve ek işleme/son işlem gerektirebilir.

10. Sıcak İzostatik Preslemenin Endüstriyel Uygulamaları

- Havacılık: HIP, türbin disklerinde yaygın olarak kullanılır, bıçak (oyuncular ve AM), İç kusurların kabul edilemez olduğu yapısal bileşenler ve yüksek değerli rotorlar.

- Tıbbi İmplantlar: AM Ti-6Al-4V kalça gövdeleri ve omurga implantları, iç gözenekliliği ortadan kaldırmak ve uzun in vivo yorulma ömrünü garanti etmek için HIP'lidir.

- Güç üretimi & nükleer: kritik basınç sınırı dökümleri ve bileşenleri (buhar türbini kanatları, reaktör parçaları) kusurları azaltmak için HIP'i kullanın.

- Katkı maddesi üretimi (Ben) tedarik zinciri: HIP, mekanik performansı sağlamak ve anizotropiyi azaltmak amacıyla uçuş açısından kritik AM parçalarına yönelik standart bir işlem sonrası adımdır.

- Toz metalurjisi takımları ve yatakları: PM takımları ve karbür kompozitler neredeyse tam yoğunluk ve gelişmiş tokluk için HIP'lidir.

- Otomotiv / motor sporları: Yüksek performanslı bileşenler (bağlantı çubukları, turbo parçaları) AM veya PM'den bazen güvenilirlik için HIP'lenir.

11. HIP Hakkında Yaygın Yanılgılar

“HIP Tüm Malzeme Kusurlarını Düzeltebilir”

YANLIŞ. HIP ortadan kaldırır gözeneklilik ve mikro çatlaklar ancak makro kusurları onaramaz (Örn., büyük çatlaklar >1 mm, kapsama, veya yanlış alaşım bileşimi).

“HIP Sadece Toz Metalurjisi Parçaları İçindir”

YANLIŞ. HIP, döküm parçalarda yaygın olarak kullanılır (büzülme gözeneklerinin kapatılması), AM işlem sonrası, ve dövme parçaları (homojenleştirme)—PM yalnızca bir uygulamadır.

“HIP Tüm Malzemelerin Sertliğini Artırıyor”

YANLIŞ. HIP, mukavemeti/tokluğu artırır ancak ısıl işlem görmüş çeliklerin sertliğini bir miktar azaltabilir (Örn., H13 Alet Çeliği: 64→62 sıcak rulo) tane incelmesi nedeniyle - HIP sonrası tavlama sertliği geri kazandırır.

“HIP Önemli Boyut Değişikliğine Neden Olur”

YANLIŞ. Kontrollü soğutma ve tekdüze basınç, boyut değişimini %0,1-0,5'e kadar sınırlar; hassas bileşenler için yeterlidir (Örn., ±0,1 mm toleranslı havacılık parçaları).

“HIP, Eklemeli Üretimle Değiştirilebilir”

YANLIŞ. AM karmaşık şekiller üretir ancak gözeneklilik/artık gerilime neden olur; kritik uygulamalarda güvenilirliği sağlamak için genellikle HIP gerekir (Tıbbi İmplantlar, türbinli bıçaklar).

12. Rakip Teknolojilerden Temel Farklılıklar

| Teknoloji | Basınç tipi | Tipik hedef | Güç ve HIP |

| Sıcak izostatik presleme (BELKİ) | İzostatik gaz basıncı (her yöne) | Gözenekliliğin giderilmesi, yoğunlaşma | İç gözenek iyileşmesi için en iyisi; izotropik basınç |

| Sıcak presleme / Sıcak tek eksenli presleme | Bir kalıpta tek eksenli mekanik basınç | Yüksek yoğunluk, sıklıkla şekillendirme ile | Güçlü yoğunlaşma ancak anizotropik, alet işaretleri, sınırlı şekiller |

| Vakum sinterleme (fırın) | Dış baskı yok (yalnızca vakum) | Tozların sinterlenmesi | Daha düşük yoğunlaşma; HIP daha yüksek yoğunluk ve mekanik özellikler sağlar |

| Sıcak dövme | Tek eksenli sıkıştırma yükü | Şekil iyileştirme, yüzeylerin yakınında kusur kapanması | Yüzey kusurlarında çok etkili, dahili izole gözenekler için değil |

| Kıvılcım Plazma Sinterleme (SPS) | Tek eksenli basınç + darbeli DC ısıtma (küçük parçalar) | Tozların hızlı sinterlenmesi | Çok hızlı, küçük bileşenler ve özel malzemeler için mükemmel; boyut sınırlı |

| Sıvı metal emprenye / süzülme | Kılcal sızma | Yüzey gözenekliliğini veya dolgusunu kapatın | Yerel iyileştirme; HIP gibi toplu izotropik özellikleri genellikle geri yüklemez |

13. Çözüm

Sıcak İzostatik Presleme kanıtlanmış bir yöntemdir, tozların konsolidasyonu için yüksek değerli proses, alçı ve AM kusurlarının iyileştirilmesi, ve parçaları neredeyse işlenmiş mekanik performansa getirme.

Onun gücü yatıyor izotropik basınç, iç gözenekliliği kapatma yeteneği, ve geniş bir malzeme yelpazesinde uygulanabilirlik.

Takaslar sermaye yoğunluğudur, çevrim maliyeti, potansiyel mikroyapısal yan etkiler (tahıl büyümesi, evrimi hızlandırmak) ve pratik boyut sınırları.

Can güvenliği ve yüksek değerli uygulamalar için (özellikle yorulma ve kırılma güvenilirliğinin önemli olduğu yerlerde) HIP genellikle vazgeçilmezdir.

Dikkatli çevrim tasarımı, kapsülleme stratejisi, ve nitelikli denetim/kabul kriterleri, sürecin amaçlanan faydaları sağlamasını sağlar.

SSS

HIP'ten ne kadar gözeneklilik azalması bekleyebilirim??

Tipik HIP döngüleri toplu gözenekliliği yüzde birkaç oranından yüzde birkaçına kadar azaltır <0.1%; birçok AM ve PM parçası ulaşıyor ≥�,8 bağıl yoğunluk.

Gerçek azalma, başlangıçtaki gözenek boyutuna/dağılımına ve seçilen T–P–t döngüsüne bağlıdır.

HIP alaşımımın tane boyutunu değiştirir mi??

Evet—HIP'in yüksek sıcaklığı ve ıslatma süresi, tahıl büyümesi.

Proses optimizasyonu (daha yüksek basınç, daha düşük sıcaklık, daha kısa tutuş) ve HIP sonrası ısıl işlemler tane boyutunu kontrol etmek için kullanılır.

Katmanlı üretim parçaları için HIP gerekli midir??

Her zaman değil, için uçuş açısından kritik veya yorulmaya duyarlı AM parçaları HIP, genellikle iç gözenekleri kapatmak ve OEM yeterlilik sınırlarını karşılamak için gereklidir.

Hangi gaz kullanılır ve neden?

Yüksek saflıkta argon Yüksek basınçta kullanımı inert ve güvenli olduğundan standarttır; Gaz saflığı kirlenme ve oksidasyon riskini azaltır.

HIP için boyut sınırları var mı??

Evet—basınçlı kap boyutlarıyla sınırlıdır. Endüstriyel HIP üniteleri çeşitli boyutlarda mevcuttur (küçük laboratuvar <1m odalardan birkaç metre çapında çok büyük birimlere), ancak aşırı parça boyutları uygun veya ekonomik olmayabilir.