1. giriiş

Elektrokaplama, bir elektrolit çözeltisi kullanılarak bir substrat üzerine ince bir metal tabakasının biriktirildiği elektrokimyasal bir işlem olarak tanımlanır., anot, Ve bir katot.

Bu süreç sadece temel materyalin performansını ve dayanıklılığını arttırmakla kalmaz, aynı zamanda görsel çekiciliğini ve işlevselliğini de geliştirir.

Tarihsel olarak, Elektraplatma, 19. yüzyılın başlarında deneylerden sofistike olarak gelişti.,

Bugün kullanılan otomatik sistemler, Büyük ölçüde malzeme bilimi ve çevre düzenlemelerindeki gelişmelerden kaynaklanmaktadır.

Otomotiv gibi endüstriler, havacılık, elektronik, takı, ve tıbbi cihazlar, tutarlı ve yüksek kaliteli kaplamalar elde etmek için elektrokaplamaya güvenir.

Bu makalede, Bilimsel temellerini açıklayan birden fazla lens aracılığıyla elektroplokasyonu analiz etmeyi amaçlıyoruz., süreç optimizasyonu, Tasarım Hususları, ekonomik etkiler, Çevresel Zorluklar, ve ortaya çıkan trendler.

Bu çok boyutlu yaklaşım, modern yüzey bitirmenin temelini oluşturan teknolojinin kapsamlı bir şekilde anlaşılmasını sağlar..

2. Elektrokaplamanın temelleri

Elektrokaplama nedir?

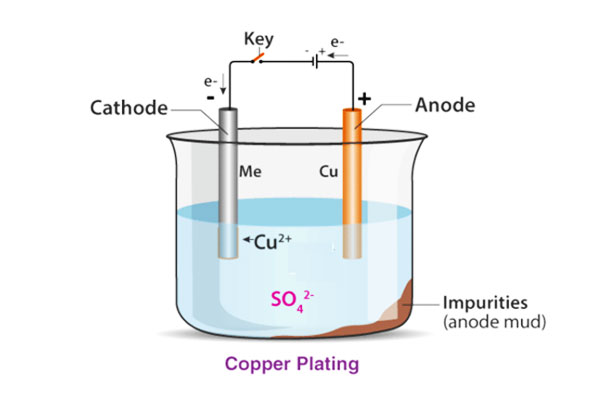

Elektrokaplama substratın daldırılmasını içerir (katot) ve metal bir kaynak (anot) bir elektrolit çözeltisinde ve daha sonra bir elektrik akımı uygulanıyor.

Elektron akarken, Anottan metal iyonları azaltılır ve substrat üzerine biriktirilir, İnce Oluşturma, tekdüze kaplama.

Bu işlem, bileşenin görünümünü artırırken, korozyon direnci ve dayanıklılık gibi özellikleri geliştirir.

Elektrokimyasal ilkeler

Elektrokaplama kalbinde yatan redoks reaksiyonları. Anottaki metal iyonlara oksitlenir, elektrolit boyunca göç eden ve katotta azalan.

Örneğin, Nikel Elektroklokasyon sırasında, Anottan gelen nikel atomları oksitlenir, iyon olarak çözeltiye çözün, ve daha sonra iş parçasına katı bir katman olarak yatırılır.

Anahtar işlem parametreleri - akım yoğunluğu gibi, Gerilim, elektrolit bileşimi, ve sıcaklık - doğrudan biriktirme kalitesini etkiler.

Özel olarak, Daha yüksek akım yoğunlukları biriktirme oranlarını hızlandırabilir, ancak dikkatlice kontrol edilmezse daha kaba kaplamalara neden olabilir.

3. Bilimsel ve teorik temeller

Malzeme Bilimi Perspektifi

Elektroliz bir kaplamanın kalitesi, arkasındaki maddi bilime önemli ölçüde bağlıdır..

Atomik bağlanma ve çekirdeklenme mekanizmaları, biriken metalin substrata ne kadar iyi yapıştığını belirler.

Örneğin, İlk çekirdeklenme bölgelerinin oluşumu ve sonraki büyüme, tek tip ve yoğun bir kaplamaya yol açabilir, korozyon direnci için kritik olan.

Çalışmalar, elektrolit bileşiminin ve yüzey aktivasyonunun optimize edilmesinin, 20%.

Teorik modeller

Elektrot kinetiği, toplu taşıma fenomenleri, ve kaplama sonuçlarının öngörülmesinde termodinamik faktörler gereklidir.

Difüzyon, göç, ve konveksiyonun hepsi metal iyonlarının elektrolit içinde nasıl hareket ettiğini etkiler.

Ek olarak, Biriktirme ve denge koşulları için gerekli aşırı potansiyel, depozitin kalitesini belirler.

Matematiksel modeller ve simülasyonlar, bu etkileşimleri tahmin etmek için giderek daha fazla kullanılmaktadır., daha kontrollü ve verimli süreçlere yol açar.

Ampirik veriler ve doğrulama

Ampirik veriler bu teorik modelleri doğrular.

Örneğin, Nikel kaplama tipik olarak birikintiler 1 ile 3 dakikada µm, dekoratif krom kaplamalar arasında kalınlıkları hedefleyebilir 5 Ve 10 uM.

Bu tür veriler süreç optimizasyonu ve kalite kontrolü için kritiktir, bile 10% Mevcut yoğunluktaki değişim, kaplama kalınlığı ve performansında fark edilebilir farklılıklara neden olabilir.

4. Elektrokaplama türleri

Elektrokaplama, metal katmanları substratlara biriktirmek için tasarlanmış çeşitli teknikleri kapsar, Her biri belirli uygulamalar ve performans gereksinimleri için tasarlandı.

Farklı yöntemlerden yararlanarak, Üreticiler farklı özelliklere sahip kaplamalar elde edebilir, dekoratif kaplamalardan yüksek performanslı koruyucu katmanlara kadar değişen.

Bu bölümde, Birincil elektrokaplama türlerini inceliyoruz, Standart yöntemleri tartışmak, Özel teknikler, ve ortaya çıkan alternatifler.

4.1 Standart Elektrokaplatma Teknikleri

Standart Elektraplatma Yöntemleri Endüstriyel Uygulamaların Omurgasını Oluşturur.

Bu geleneksel işlemler, nikel gibi metal kaplamaları güvenilir bir şekilde yatırır, krom, bakır, ve alt tabakalara altın.

Nikel ve krom kaplama

- Nikel kaplama:

Nikel kaplama, mükemmel korozyon direnci ve sertliği için yaygın olarak kullanılır.

Otomotiv ve endüstriyel uygulamalarda, Nikel kaplamalar tipik olarak kalınlıklara sahiptir. 5 Ve 15 mikron.

Örneğin, Motor parçaları ve şasi gibi otomotiv bileşenleri, sert çalışma koşulları altında servis ömrünü uzatmak için genellikle nikel kaplama kullanır..Nikel kaplama - Krom kaplama:

Chrome kaplama yüksek parlaklık sunar, Ayna benzeri kaplama, ve olağanüstü aşınma direnci. Dekoratif uygulamalarda ve ağır hizmet endüstrilerinde yoğun kullanım bulur..

Dekoratif krom kaplamalar genellikle 5 ile 10 Mikronlar kalınlığında, Hem rafine bir görünüm hem de sağlam yüzey koruması sağlar.

Bakır ve altın kaplama

- Bakır kaplama:

Bakır kaplama elektrik iletkenliğini ve termal performansı artırır, elektronik uygulamalarda bir zımba haline getirmek.

Tipik biriktirme oranları arasında 2 ile 4 dakikada mikron, Devre kartlarında ve konektörlerde tutarlı ve güvenilir kaplamalar sağlamak. - Altın kaplama:

Üstün iletkenliği ve kararmaya karşı direnci ile bilinir, Üst düzey elektronik ve mücevherlerde altın kaplama yaygındır.

Altın kaplama genellikle daha ince olmasına rağmen - genellikle daha az 5 Mikronlar - Hem performansı hem de görünümü artırarak önemli değer katar.Altın kaplama

4.2 Özel Elektrokaplatma Teknikleri

Standart yöntemlerin ötesinde, Özel teknikler, daha fazla kontrol ve özel kaplama özellikleri sunarak benzersiz endüstri zorluklarını ele alır.

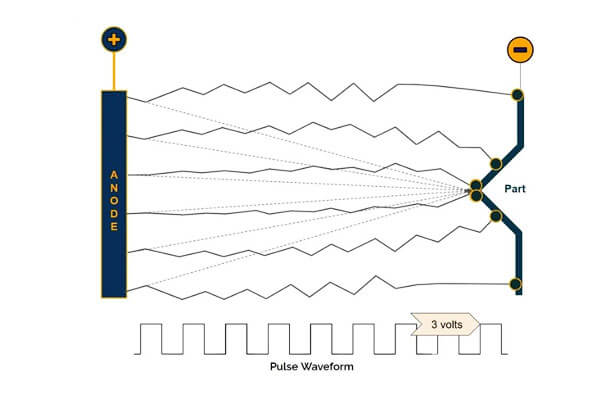

Nabız kaplaması

Nabız kaplaması, sabit bir doğrudan akım yerine aralıklı elektrik akımı patlamaları kullanır.. Bu yöntem birkaç temel avantaj sunar:

- Geliştirilmiş kontrol:

Nabız kaplaması, biriktirme kinetikleri üzerinde hassas kontrol sağlar, İçsel streslerin azaltılması ve mikro yapıyı geliştirme.

Araştırmalar, darbe kaplamanın yüzey pürüzlülüğünü kadar azaltabileceğini göstermektedir. 30% Geleneksel yöntemlerle karşılaştırıldığında. - Geliştirilmiş kaplama kalitesi:

Daha ince bir tahıl yapısı ile sonuçlanır, kaplamanın yapışmasını ve tekdüzeliğini arttıran-havacılık ve gelişmiş takımlarda yüksek hassasiyetli uygulamalar için değerli.

Fırça kaplama

Fırça kaplama, lokalize bir kaplama tekniğidir, Onarım ve rötuş uygulamaları için ideal:

- Hedeflenen uygulama:

Fırça benzeri bir alet kullanma, Operatörler, tüm kısmı bir elektrolit banyosuna daldırmadan hasarlı alanlara metal kaplamaları seçici olarak biriktirebilir. - Maliyet etkin onarım:

Fırça kaplama, bakım işlemlerinde özellikle yararlı olduğunu kanıtlıyor, Parçaların tamamen yeniden kaplanmasını önleyerek kesinti süresini azaltmak ve maliyet tasarrufu.

Mikro kaplama

Mikro kaplama teknikleri, hassas elektronik ve yarı iletken cihazlar için gerekli olan ultra ince metal katmanların-genellikle mikron altı aralığında-birikmesini sağlar:

- Hassas kontrol:

Mikro kaplama, tipik olarak aşağıda kalınlıklarda düzgün kaplamalar elde eder 1 mikron, Yüksek yoğunluklu devre kartları ve mikroelektromekanik sistemler için çok önemli (Mem). - Minimal malzeme ilavesi:

Bu teknik, gelişmiş iletkenlik veya korozyon direnci gibi gelişmiş işlevsellik sağlarken, ilave ağırlığın ihmal edilebilir kalmasını sağlar.

Elektroless kaplama (Kimyasal kaplama)

Elektroless kaplama, Kesinlikle bir elektrokaplama yöntemi olmasa da, Harici elektrik akımı olmadan metal yatırarak benzerlikleri paylaşır:

- Karmaşık yüzeylerde tekdüzelik:

Düzensiz veya gözenekli yüzeylerde bile düzgün kaplamalar verir, iletken bir katman gerektiren iletken olmayan malzemeler için ideal. - Geniş endüstriyel kullanım:

Elektroles nikel kaplama, Örneğin, mükemmel korozyon direnci ve tutarlı bir oluşturma yeteneği nedeniyle havacılık ve otomotiv endüstrilerinde yaygındır., yoğun katman.

4.3 Ortaya çıkan ve hibrit teknikler

Teknolojideki gelişmeler, sürekli gelişen endüstriyel talepleri karşılamak için çeşitli yöntemlerin güçlü yönlerini birleştiren hibrit tekniklerin geliştirilmesine yol açtı..

Hibrit elektroplokasyon teknikleri

- Kombinasyon işlemleri:

Hibrit teknikler, elektrolizasyonu termal püskürtme veya anodizasyon gibi diğer yüzey işlem yöntemleriyle entegre eder..

Bu kombinasyonlar, her işlemin faydalarını birleştirerek genel performansı artırmayı amaçlamaktadır..

Örneğin, Başlangıç elektrocüllenmiş bir tabaka, daha kalın bir şekilde elde etmek için termal püskürtme ile daha fazla işlenebilir., Daha sağlam kaplama. - Proses Özelleştirme:

Mühendisler, hibrit süreçleri özelleştirmek için simülasyon araçlarını ve makine öğrenimini giderek daha fazla kullanıyor.

Bu dijital yenilikler parametreleri gerçek zamanlı olarak optimize eder, Malzeme atıklarının azaltılması ve tutarlı kalitenin sağlanması.

4.4 Karşılaştırmalı analiz ve seçim kriterleri

Doğru elektroplasyon yöntemini seçmek, bir dizi faktöre bağlıdır.. Aşağıdaki kriterleri düşünün:

Substrat malzemesi:

Kaplama tekniği seçimi genellikle substrata bağlıdır.

Örneğin, Hassas elektronik bileşenler mikro-kaplamadan yararlanır, Daha büyük otomotiv parçaları standart nikel veya krom kaplama ile daha iyi servis edilirken.

İstenen kaplama özellikleri:

Kalınlık gibi faktörler, tekdüzelik, yapışma, ve mekanik güç seçim sürecini etkiler.

Nabız kaplaması, Örneğin, İç stresin azaltılmasının kritik olduğu uygulamalarda mükemmel.

Maliyet ve verimlilik:

Ekonomik çıkarımlar, ekipman yatırımı dahil, operasyonel maliyetler, ve verim, ayrıca önemli bir rol oynayın.

Mikro kaplama gibi özel teknikler üstün hassasiyet sunarken, geleneksel yöntemlere kıyasla daha yüksek maliyetlere neden olabilirler.

Çevresel ve düzenleyici hususlar:

Sürdürülebilir uygulamalar ve çevre düzenlemelerine uyum, bir tekniği diğerine tercih edebilir.

Elektriksiz kaplama ve gelişmiş darbe kaplama yöntemleri, Örneğin, Kimyasal atık ve enerji tüketimini azaltabilir.

5. Ortak elektrokaplama süreci

Elektrokaplama işlemi, bir çıplak substratı gelişmiş performans ve estetik niteliklere sahip kaplamalı bir bileşene dönüştüren titizlikle kontrol edilen bir adım dizisidir..

Bu süreç sadece korozyon direnci ve iletkenlik gibi özellikleri iyileştirmekle kalmaz, aynı zamanda kalite kontrolünde kritik bir rol oynar.

Altında, Elektrokaplama işleminin her aşamasını detaylandırıyoruz, Veri ve gerçek dünya örnekleri ile destekleniyor, Her adımın yüksek kaliteli bir kaplamaya nasıl katkıda bulunduğunu göstermek için.

Ön tedavi ve yüzey hazırlığı

Başarılı bir elektrokaplama işlemi kapsamlı yüzey hazırlığı ile başlar.

Bu aşama hayati önem taşıyor çünkü en gelişmiş kaplama teknolojisi bile kirleticilerin veya yüzey düzensizliklerinin neden olduğu yapışma sorunlarının üstesinden gelemez.

- Temizlik ve Geri:

Yağları çıkarmak için substrat temizlenmelidir, kir, ve diğer safsızlıklar.

Yaygın temizlik ajanları alkalin çözeltileri ve çözücüleri içerir, yüzey kontaminasyonunu aşırı azaltabilir 95%.

Örneğin, Otomotiv endüstrisindeki otomatik temizleme sistemleri, her parçanın kaplamadan önce katı temizlik standartlarını karşıladığından emin olun. - Dring ve aktivasyon:

Asit veya alkalin aşınması herhangi bir artık oksit çıkarır ve yüzeyi pürüzlendirir, Mekanik bağı geliştiren mikroskobik özellikler oluşturmak.

Uygun dağlama kaplama yapışmasını% 15-20 artırabilir. Bu adım özellikle paslanmaz çelik gibi metaller için önemlidir, pasif oksit tabakalarının birikimi engelleyebileceği yer. - Durulama:

Deiyonize su ile durulama, tüm kimyasal kalıntıların çıkarılmasını sağlar. Tutarlı durulama protokolleri, düzgün yüzey koşullarının korunmasına yardımcı olur, Son kaplamadaki kusurları en aza indirmek.

Kaplama işlemi

Substrat uygun şekilde hazırlandıktan sonra, Kaplama işlemi başlar.

Bu aşama, temizlenmiş iş parçasının bir elektrolit banyosuna daldırılmasını içerir, kontrollü bir elektrik akımı, metal iyonlarının yüzeye birikmesini kolaylaştırır.

- Elektrolit banyosu bileşimi:

Kaplama çözeltisi, biriktirme işlemini kontrol eden çözünmüş metal tuzları ve katkı maddeleri içerir.

Örneğin, Bir nikel kaplama banyosu nikel sülfat içerebilir, nikel klorür, ve borik asit.

Kesin kimyasal konsantrasyonların korunması, tutarlı biriktirme oranları sağlar, tipik olarak değişen 1 ile 3 Endüstriyel uygulamalar için dakikada µm. - Akım ve voltaj kontrolü:

Doğrudan bir akım uygulamak, metal iyonlarını iş parçasına yönlendirir (katot).

Mevcut yoğunluk kritik: çok yüksek, ve kaplama pürüzlü ve gözenekli olabilir; çok düşük, ve biriktirme oranı verimsiz olacak.

Modern sistemler, optimum koşulları korumak ve parametreleri gerçek zamanlı olarak ayarlamak için bilgisayarlı kontrolleri kullanır. - Biriktirme aşaması:

Bu aşamada, Katotta metal iyonları azalır, Tutarlı ve yapışkan bir metal katman oluşturma.

Örneğin, Elektrokürleştirilmiş krom kaplamalar genellikle 5-10 um'lik bir kalınlığı hedeflemek, Hem dekoratif çekicilik hem de gelişmiş aşınma direnci sağlamak.

Tedavi sonrası süreçler

Biriktirmeden sonra, Tedavi sonrası işlemler elektroliz kaplamayı geliştirin, dayanıklılık ve performansın sağlanması.

- Durulama ve kurutma:

Elektrokaplamayı takiben, Herhangi bir artık elektrolitin giderilmesi için iş parçası iyice durulanır.

Daha sonra zorla hava veya kızılötesi sistemler kullanılarak kurutulur, su noktalarından veya düzensiz kurutmayı önlemek için tasarlanmıştır. - Sızdırmazlık ve pasivasyon:

Bazı uygulamalar, korozyon direncini daha da artırmak için ek bir sızdırmazlık aşaması gerektirir.

Örneğin, Nikel kaplamadan sonra, Bir pasivasyon tedavisi, kaplamanın çevresel bozulmaya karşı direncini artırabilir, Bileşenin servis ömrünü kadar uzatmak 25%. - Muayene ve Kalite Kontrolü:

Titiz kalite kontrol önlemleri, Kalınlık ölçümleri ve yapışma testleri dahil, Kaplamanın özellikleri karşıladığından emin olun.

Otomatik optik ve mekanik denetim sistemleri yaygın olarak kullanılmaktadır, Arızalı parçaların oranını aşağıdan azaltmak 2%.

Kalite Kontrolü ve Süreç Optimizasyonu

Elektrokaplama işlemi boyunca tutarlı kaliteyi korumak esastır.

Entegre İzleme Sistemleri Mevcut yoğunluk gibi temel parametreleri izleyin, banyo sıcaklığı, ve kimyasal bileşim.

Bu veri odaklı yaklaşım, üreticilerin süreci gerçek zamanlı olarak ayarlamasına olanak tanır, Tekdüzelik sağlamak ve israfı azaltmak.

- Gerçek Zamanlı İzleme:

Sensörler, kaplama banyosundaki koşulları sürekli ölçer, operatörleri herhangi bir sapmaya uyarmak. Bu tür sistemler, süreç verimliliğini artırabilir 20%. - İstatistiksel süreç kontrolü (SPC):

SPC yöntemlerini kullanmak, eğilimleri belirlemeye ve büyük üretim çalışmaları üzerinde kaliteyi korumaya yardımcı olur.

Şirketler, bu gelişmiş kalite kontrol stratejilerini kullanırken hurda oranlarında ve yeniden çalışmada önemli düşüşler bildirmektedir.

6. Elektroklasyonun avantajları ve dezavantajları

Avantajlar

- Gelişmiş fonksiyonel özellikler:

Elektrokaplama korozyon direncini önemli ölçüde iyileştirir, Direnç Giymek, elektriksel iletkenlik, ve termal performans. - Estetik çok yönlülük:

Yüksek parlaklık elde etmek, Tekdüzen çok çeşitli renklerde kaplar (altın, gümüş, krom) Dekoratif ve fonksiyonel uygulamalar için. - Yüksek hacimli üretim için uygun maliyetli:

Bir kez optimize edildi, Elektrokaplama işlemleri malzeme atıklarını azaltır ve bileşen ömrünü uzatın, Uzun vadeli tasarruf sağlama. - Özelleştirme:

Belirli uygulama taleplerini karşılamak için kaplama kalınlığını ve özel özelliklerini kontrol etme yeteneği.

Dezavantajlar

- Çevre ve güvenlik endişeleri:

Tehlikeli kimyasalların kullanımı sıkı atık yönetimi ve güvenlik protokolleri gerektirir. - Yüksek ilk sermaye yatırımı:

Gelişmiş bir elektrolizasyon tesisi kurmak, ekipman ve altyapıya önemli yatırım gerektirir. - İşlem Hassasiyeti:

Elektrolit bileşiminde değişkenlik, sıcaklık, ve akım uygun şekilde kontrol edilmezse tutarsız kaplamalara yol açabilir. - Malzeme sınırlamaları:

Bazı substratlar, uygun yapışma sağlamak için özel ön işlem gerektirir, Sürece karmaşıklık eklemek.

7. Elektrokaplama uygulamaları: Sektöre özgü kullanımlar ve faydalar

Elektrokaplama önemli bir rol oynar Çeşitli endüstriler, sağlayan Geliştirilmiş yüzey özellikleri, korozyon koruması, estetik çekicilik, ve fonksiyonel iyileştirmeler.

Aşağıda, büyük sektörlerdeki uygulamalarının ayrıntılı bir keşfi.

Otomotiv Endüstrisi

Elektrokaplama yaygın olarak kullanılmaktadır. Araç bileşenlerinin üretimi dayanıklılığı artırmak için, Direnç Giymek, ve görünüm.

Anahtar Uygulamalar:

- Krom kaplama: Tamponlarda kullanılır, ızgara, ve kırpın Estetik çekicilik ve korozyon direnci.

- Nikel kaplama: Motor bileşenlerine uygulandı, pistonlar, ve dişliler Direnç ve uzun ömürlü.

- Çinko ve çinko-nickel kaplama: Gövde altı bileşenlerini korur, bağlantı elemanları, ve şasi parçaları korozyon ve çevresel hasar.

- Bakır-nikel-krom kaplama: İçin egzoz sistemlerinde kullanılır Isı ve oksidasyon direnci.

Havacılık endüstrisi

Uçak bileşenleri gerektirir yüksek performanslı kaplamalar aşırı dayanmak için Sıcaklık varyasyonları, mekanik stres, ve aşındırıcı ortamlar.

Anahtar Uygulamalar:

- Kadmiyum kaplama: İniş ekipmanlarında kullanılır, bağlantı elemanları, ve için kritik yapısal bileşenler korozyon direnci.

- Sert krom kaplama: Hidrolik silindirlere uygulandı, uçak rulmanları, ve türbin şaftları Yüksek aşınma direnci ve dayanıklılık.

- Nikel kaplama: Sağlayan oksidasyon direnci ve termal stabilite jet motoru bileşenlerinde.

Elektronik ve yarı iletken endüstrisi

Elektrokaplama imalat için gereklidir elektronik devreler, konektörler, ve mikro bileşenler, sağlama Yüksek elektriksel iletkenlik ve dayanıklılık.

Anahtar Uygulamalar:

- Altın ve gümüş kaplama: İçin kullanılır yüksek iletkenlik kontakları devre kartlarında, konektörler, ve yarı iletken çipler.

- Bakır kaplama: Baskılı devre kartlarında uygulanır (PCBS) ile Elektrik Yollarını Geliştirin ve termal dağılımı iyileştirin.

- Nikel ve teneke kaplama: Elektronik konektörlerde kullanılır Oksidasyonu önleyin ve uzun süreli güvenilirliği sağlayın.

Tıbbi ve biyomedikal uygulamalar

Tıbbi Cihazlar, önlemek için biyouyumlu ve dayanıklı kaplamalar gerektirir giymek, korozyon, ve bakteriyel kontaminasyon.

Anahtar Uygulamalar:

- Altın ve gümüş kaplama: Elektrotlarda kullanılır, Palosistler, ve için cerrahi aletler Biyouyumluluk ve elektriksel iletkenlik.

- Nikel titanyum (Niti) Kaplamalar: Ortopedik implantlar ve diş araçları için uygulandı Geliştirilmiş mekanik mukavemet.

- Krom ve nikel kaplama: Cerrahi aletlerde ve protezlerde kullanılır Sterilite ve aşınma direnci.

Takı ve lüks mallar

Elektrokaplama, dış görünüş, dayanıklılık, ve değer değerli metal ürünler.

Anahtar Uygulamalar:

- Altın ve Rodyum Kaplama: İçin kullanılır Direnç ve parlaklık Halkalarda, saatler, ve lüks aksesuarlar.

- Gümüş ve platin kaplama: Geliştirmek için uygulandı Scratch Direnci ve Parlaklık üst düzey mücevherlerde.

Endüstriyel Makine ve Araçlar

Endüstriyel araçlar ve ekipmanlar yoğun mekanik stres, Servis ömrünü uzatmak için koruyucu kaplamalar istemek.

Anahtar Uygulamalar:

- Sert krom kaplama: Kalıplarda kullanılır, kalıplar, ve aletleri kesme Aşınma direnci ve sertlik.

- Nikel ve kobalt kaplama: Geliştirir korozyon direnci ve ısı toleransı Ağır hizmet tipi endüstriyel kısımlarda.

8. Elektroklasyon için tasarım hususları

Substrat uyumluluğu

- Substratın türünü ve durumunu değerlendirin, Elektrokaplama işlemine dayanabilmesini sağlamak.

- Yapışma ve tekdüzeliği en üst düzeye çıkarmak için tedavi öncesi gereksinimleri göz önünde bulundurun.

Kaplama özellikleri

- Optimal kalınlığı belirleyin, sona ermek, ve performans ve estetik gereksinimlere göre gerekli olan yapışma.

- Proses parametrelerini yönlendirmek için tasarım simülasyonlarını ve ampirik verileri kullanın.

Süreç entegrasyonu

- Elektrografi mevcut üretim iş akışlarına sorunsuz bir şekilde entegre edin.

- Üretim hacmine ve maliyet etkinliğine dayalı parti ve sürekli süreçler arasında karar verin.

Çevre ve Güvenlik Uyumluluğu

- Elektrokaplama sürecinin uluslararası çevre düzenlemelerini karşıladığından emin olun (Örn., EPA, ULAŞMAK).

- İşçileri ve çevreyi korumak için uygun atık yönetimi ve güvenlik protokollerini uygulayın.

Maliyet-fayda ödünleşmeleri

- Elektroklasyonun diğer son işlem yöntemlerine göre ekonomik etkisini değerlendirin.

- İlk sermaye harcamalarına karşı genişletilmiş ürün ömrü ve azaltılmış bakım maliyetleri gibi uzun vadeli faydaları göz önünde bulundurun.

9. Elektroklasyonun diğer yüzey tedavileri ile karşılaştırılması

Aşağıda, elektrokaplamanın diğer yaygın yüzey işlem yöntemleriyle doğrudan yan yana karşılaştırması bulunmaktadır., Temel performans göstergelerini özetleme.

| Özellik | Elektrokaplama | Eloksal | Toz Boya | PVD/CVD kaplama | Galvanizleme | Termal püskürtme |

|---|---|---|---|---|---|---|

| İşlem | Elektrokimyasal metal birikimi | Elektrokimyasal oksidasyon | Elektrostatik kuru toz + kürk | Vakumda buhar fazı kaplama | Erimiş çinko banyosu | Erimiş/yarı-ılımlı malzeme püskürtme |

| Tipik malzemeler | Çeşitli Metaller | Alüminyum, titanyum | Metal, bazı plastikler | Metal, seramik, plastik | Çelik, ütü | Metal, seramik, polimerler |

| Korozyon direnci | Yüksek (nikel, krom, çinko kaplama) | Yüksek (oksit tabakası) | Yüksek (epoksi kaplamalar) | Harika | Çok yüksek | Çok yüksek |

| Direnç Giymek | İyi, metale bağlı | Harika | İyi, çiplere dayanıklı | Üst, aşırı sertlik | Ilıman | Harika, Aşırı ortamlarda kullanılır |

| Estetik Çekicilik | Parlak, dekoratif metalik yüzeyler | Mat, boyanabilir | Çok çeşitli renkler/dokular, Metalik parlaklık yok | Metalik ve renkli yüzeyler | Sıkıcı, Kaba endüstriyel kaplama | Kaba, endüstriyel görünüm |

| Dayanıklılık | Orta ila yüksek | Yüksek | Çok yüksek, çatlamaya direnir | Son derece yüksek | Açık hava maruziyeti için yüksek | Son derece yüksek, havacılık sınıfı |

| Maliyet | Orta ila yüksek | Düşük ila orta | Toplu için birim başına düşük | Yüksek, Vakum işleme nedeniyle | Düşük, Çelik için uygun maliyetli | Yüksek, özel ekipman gerektirir |

| Çevresel etki | Kimyasal atık, tehlikeli maddeler | Çevre dostu, asgari atık | Çevre dostu, VOC YOK | Asgari atık, Yeşil Teknoloji | Çinko atık üretir, ancak geri dönüştürülebilir | Bazı malzemeler tehlikeli olabilir |

| Başvuru | Takı, elektronik, otomotiv, havacılık | Havacılık, Tüketici Malları, yapı | Tüketici Malları, endüstriyel parçalar, mimarlık | Kesme aletleri, havacılık, Tıbbi İmplantlar | Yapısal çelik, köprü, Otomotiv Düşükleri | Havacılık, türbinler, biyomedikal implantlar |

10. Gelecekteki eğilimler ve yenilikler

Teknolojik gelişmeler

- Gelişmiş Kaplama Teknikleri:

Darbe Kaplamayı Keşfedin, fırça kaplama, ve mikro kaplama, biriktirme ve azaltılmış iç gerilmeler üzerinde gelişmiş kontrol sunan. - Dijital entegrasyon:

Nasıl IoT analiz et, AI, ve gerçek zamanlı izleme sistemleri süreç kontrolünü ve öngörücü bakımı optimize eder. - Nanoteknoloji:

Nano ölçekli katkı maddelerinin kaplama performansını nasıl geliştirdiğini inceleyin, dayanıklılık, ve elektriksel özellikler.

Piyasa Dinamikleri ve Global Outlook

- Mevcut tahminler pazar büyümesini göstermektedir, bir CAGR olduğunu gösteren projeksiyonlarla 5-7% Önümüzdeki on yıl boyunca.

- Bölgesel trendleri tartışın, Kuzey Amerika'daki pazarlar arasındaki farklılıkları vurgulamak, Avrupa, ve Asya-Pasifik.

- Çevre dostu ve gelişmiş elektrosun teknolojilerine yatırım yapan şirketler için stratejik fırsatları belirleyin.

Sürdürülebilirlik ve düzenleyici gelişmeler

- Ortaya çıkan çevre dostu uygulamaları araştırın, Biyo bazlı elektrolitlerin kullanımı ve düşük emisyon işlemleri dahil.

- Gelişen düzenlemelerin nasıl daha fazla yenilik ve Yeşil Elektraplatma Yöntemleri'ni benimseyeceğini tahmin ediyor.

11. Çözüm

Özetle, Elektrokaplama, performansı artırmada hayati bir rol oynayan çok yönlü bir süreçtir., dayanıklılık, ve çeşitli endüstrilerde malzemelerin görünümü.

Bilimsel ilkelerini tam olarak anlayarak, süreç optimizasyonu, ve tasarım hususları, Üreticiler, üstün ürün kalitesi ve sürdürülebilirlik elde etmek için elektrokaplamadan yararlanabilir.

Dijital entegrasyondaki gelişmeler, nanoteknoloji, ve çevre dostu uygulamalar, elektrokaplamanın verimliliğini ve çevresel uyumluluğunu daha da artırmayı vaat ediyor.

Küresel pazarlar gelişmeye devam ederken, Elektrokulasyonda yenilik yapma ve uyum sağlama yeteneği, rekabet gücünü korumak ve endüstriyel ilerlemeyi artırmak için çok önemli kalacaktır..

Yüksek kaliteli arıyorsanız Yüzey Tedavi Hizmetleri, seçme Langhe üretim ihtiyaçlarınız için mükemmel bir karardır.