1. Yönetici Özeti

Dökme alüminyum düşük yoğunluğu birleştirir, iyi spesifik güç, Geniş proses esnekliği ile mükemmel dökülebilirlik ve korozyon direnci.

Özellikleri güçlü bir şekilde alaşım kimyasına bağlıdır., Döküm yöntemi ve döküm sonrası işlemler (Örn., ısıl işlem, yüzey kaplaması).

Fiziksel sabitleri anlamak, mikroyapısal sürücüler, Dayanıklı döküm alüminyumun seçiminde süreç-özellik ilişkileri ve ortak arıza modları önemlidir., hafif, üretilebilir bileşenler.

2. Giriş — dökme alüminyum neden önemlidir?

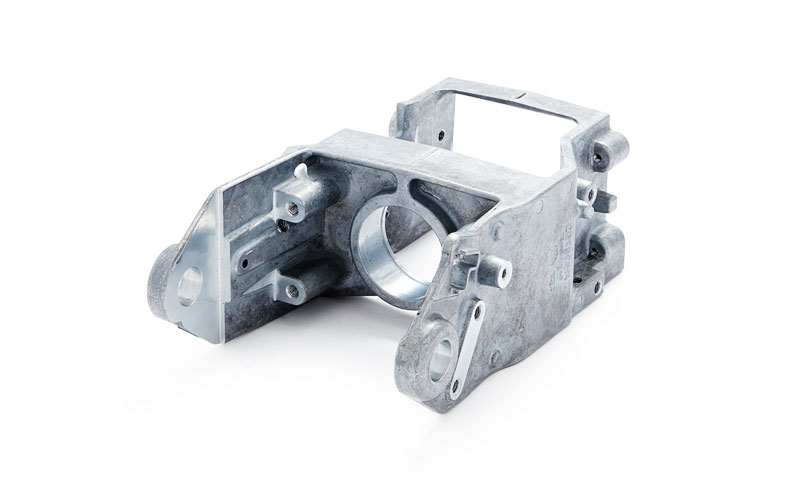

Alüminyum dökümler otomotiv sektörünün temelidir, havacılık (kritik olmayan parçalar), deniz, Tüketici Elektroniği, güç iletimi, ısı eşanjörleri, ve genel endüstriyel ekipmanlar.

Tasarımcılar karmaşık bir geometri söz konusu olduğunda dökme alüminyumu seçiyor, entegre özellikler, düşük parça ağırlığı (spesifik güç/sertlik), ve makul korozyon direnci gereklidir.

Temyiz, fiziksel performansın bir birleşimidir, ölçekte imalat ekonomisi, ve geri dönüştürülebilirlik.

3. Döküm alüminyumun fiziksel özellikleri

| Mülk | Tipik değer | (notlar) |

| Yoğunluk (R) | 2.70 g · cm⁻³ (≈2700 kg·m⁻³) | Çeliğin kabaca üçte biri kadar yoğunluk |

| Erime noktası (saf Al) | 660.3 ° C | Alaşımlar belirli bir aralıkta erir; Al-Si ötektik ≈ 577 ° C |

| Young modülü (E) | ≈ 69 Genel not ortalaması | Modül alaşımlamaya nispeten duyarsızdır |

| Termal iletkenlik | Saf Al ≈ 237 W·m⁻¹·K⁻¹; döküm alaşımları ≈ 100–180 W·m⁻¹·K⁻¹ | Alaşım, gözeneklilik ve mikro yapı saf Al'a göre iletkenliği azaltır |

| Termal genleşme katsayısı (CTE) | ~22–24 ×10⁻⁶ K⁻¹ | Çeliklere göre yüksektir; çok malzemeli montajlar için önemlidir |

Elektriksel iletkenlik (saf Al) |

≈ 37 ×10⁶ S·m⁻¹ | Dökme alaşımların iletkenliği daha düşüktür; iletkenlik alaşımlanma ve gözeneklilik ile düşer |

| Tipik döküm halindeki çekme mukavemeti | ~70–300 MPa | Alaşıma bağlı olarak geniş aralık, Döküm yöntemi ve gözeneklilik |

| Tipik ısıl işlem görmüş (T6 tipi) gerilme mukavemeti | ~200–350+ MPa | Çözeltide söndürme yaşlandırmasından sonra ısıl işleme tabi tutulabilen Al-Si-Mg döküm alaşımları için geçerlidir |

| Tipik uzama (süneklik) | ~%1–12 | Alaşıma göre büyük ölçüde değişir, mikro yapı ve döküm kalitesi |

| Sertlik (Brinell) | ≈ 30–120 HB | Alaşım bileşimine oldukça bağımlı, Si içeriği ve ısıl işlem |

4. Dökme alüminyumun metalurjisi ve mikro yapısı

Döküm alüminyum alaşımları genellikle alüminyuma dayanır (Al) kontrollü eklemeli matris:

- Al-Si ailesi (Silümin) silikon akışkanlığı arttırdığı için en yaygın kullanılan döküm ailesidir, büzülmeyi azaltır, ve erime aralığını düşürür.

Mikroyapı: Ötektik Si parçacıklarına sahip α-Al dendritik matris; Si'nin morfolojisi ve dağılımı gücü güçlü bir şekilde etkiler, süneklik ve aşınma. - Al–Si–Mg alaşımlar ısıl işleme tabi tutulabilir (Mg₂Si gibi çökeltiler yoluyla yaşlandırma sertleşmesi).

- Al–Cu ve Al–Zn Dökme alaşımlar daha yüksek mukavemet sunar ancak korozyon direncini azaltabilir ve dikkatli bir ısıl işlem gerektirir..

- İnteretalikler (Fe açısından zengin fazlar, C-fazlara) Katılaşma sırasında oluşur ve mekanik özellikleri ve işlenebilirliği etkiler.

Kontrollü kimya ve tedavi (Örn., Fe modifikasyonu için Mn) zararlı intermetalik morfolojileri sınırlamak için kullanılır. - Dendritik ayrışma katılaşmanın doğasında vardır: birincil α-Al dendritleri ve interdendritik ötektik; daha ince dendrit kol aralığı (hızlı soğutma) genellikle mekanik özellikleri iyileştirir.

Önemli mikroyapısal kontrol mekanizmaları:

- Tahıl arıtma (İle ilgili, B katkıları veya tane inceltici aşılayıcılar) Sıcak yırtılmayı azaltır ve mekanik özellikleri iyileştirir.

- Değişiklik (Örn., SR, Si modifikasyonu için Na) Plaka benzeri Si'yi lifli/yuvarlak morfolojilere dönüştürerek sünekliği ve dayanıklılığı artırır.

- Gaz giderme ve hidrojen kontrolü eleştirel: çözünmüş hidrojen gaz gözenekliliğine neden olur; gazdan arındırma ve uygun eriyik işleme gözenekliliği azaltır ve yorgunluğu artırır.

5. Mekanik Özellikler (kuvvet, süneklik, sertlik, tükenmişlik)

Mukavemet ve süneklik

- Dökme alüminyum alaşımları geniş bir mukavemet/süneklik yelpazesine sahiptir.

Yaygın Al-Si döküm alaşımları için döküm halindeki çekme mukavemetleri, ısıl işlem uygulandığında tipik olarak alt ila orta yüzlerce MPa aralığına düşer.; değiştirilmemiş, kaba ötektik mikro yapılar ve gözeneklilik, daha düşük mukavemet ve uzama. - Isı Tedavileri (Çözüm tedavisi, söndürme, yapay yaşlanma - genellikle T6 olarak adlandırılır) güçlendirme aşamalarını hızlandırmak (Örn., Mg₂si) ve akma ve nihai çekme mukavemetlerini önemli ölçüde artırabilir.

Sertlik

- Sertlik alaşımlamayla ilişkilidir, birincil Si içeriği, ve ısı işlemi. Hiperötektik Al-Si alaşımları (yüksek Si) ve ısıl işlem görmüş alaşımlar daha fazla sertlik ve aşınma direnci gösterir.

Tükenmişlik

- Dökme alüminyum genellikle dövme alaşımlara göre daha düşük yorulma performansı döküm kusurları nedeniyle benzer çekme mukavemetine sahiptir (gözeneklilik, oksit filmleri, büzülme) çatlak başlatma bölgeleri olarak hareket eder.

Yorulma ömrü yüzey kalitesine son derece duyarlıdır, gözeneklilik, ve çentik özellikleri. - Yorgunluğun iyileştirilmesi: gözenekliliği azaltmak (gazetleme, kontrollü katılaşma), mikro yapıyı iyileştir, shot pen veya yüzey bitirme, ve stres konsantrasyonlarını en aza indirecek tasarımı kullanın.

Sürünme ve yüksek sıcaklık

- Alüminyum alaşımları çeliklere kıyasla sınırlı yüksek sıcaklık dayanımına sahiptir; Birçok döküm alaşımı için sürünme ~150–200 °C'nin üzerinde önem kazanır.

Sürekli yüksek sıcaklıklara yönelik seçim, özel alaşımlar ve tasarım ödenekleri gerektirir.

6. Termal ve elektriksel özellikler

- Termal iletkenlik: Dökme alüminyum, çoğu yapısal metalle karşılaştırıldığında iyi termal iletkenliği korur, ısı emiciler için uygun hale getirir, Isı transferinin önemli olduğu muhafazalar ve bileşenler.

Fakat, alaşım, gözeneklilik ve mikro yapı, saf Al ile karşılaştırıldığında iletkenliği azaltır. - Termal genleşme: Nispeten yüksek CTE (~22–24×10⁻⁶ K⁻¹) düşük CTE'li malzemelerle dikkatli tolerans ve bağlantı tasarımı gerektirir (çelik, seramik) termal stresi veya conta arızasını önlemek için.

- Elektriksel iletkenlik: Dökme alaşımlarda saf Al'a göre daha düşük; ağırlığa özgü iletkenliğin önemli olduğu yerlerde hala kullanılmaktadır (Örn., kılıç, iletkenlerle birleştirilmiş muhafazalar).

7. Korozyon ve çevresel davranış

- Doğal oksit koruması: Alüminyum kendiliğinden ince bir tabaka oluşturur, Birçok atmosferde iyi bir genel korozyon direnci sağlayan yapışkan Al₂O₃ oksit filmi.

- Klorür ortamlarında çukurlaşma: Agresif klorür içeren ortamlarda (deniz sıçraması, buz çözücü tuzlar), lokal çukurlaşma veya çatlak korozyonu meydana gelebilir, özellikle intermetaliklerin mikro galvanik alanlar oluşturduğu yerlerde.

- Galvanik hususlar: Daha asil metallerle birleştirildiğinde (Örn., paslanmaz çelik), alüminyum anodiktir ve bir elektrolite elektriksel olarak bağlanırsa tercihen paslanır.

- Koruyucu önlemler: Alaşım seçimi, kaplamalar (Eloksal, dönüşüm kaplamaları, boyalar, toz boya), Bağlantı noktalarındaki sızdırmazlık malzemeleri ve çatlakları önleyen tasarım, uzun vadeli korozyon performansını artırır.

8. Döküm işlemleri ve bunların özellikleri nasıl etkilediği

Farklı döküm yolları karakteristik mikro yapılar üretir, yüzey bitirmeleri, toleranslar ve mekanik özellikler:

- Kum dökümü: Düşük takım maliyeti, iyi tasarım esnekliği, daha kaba mikro yapı, daha yüksek gözeneklilik riski, Kaba yüzey kaplaması. Büyük için tipik, düşük hacimli parçalar. Mekanik özellikler genellikle basınçlı dökümden daha düşüktür.

- Öl (yüksek basınçlı) döküm: İnce duvarlı, Toleransları kapatın, mükemmel yüzey kalitesi ve yüksek üretim oranları.

Hızlı katılaşma, ince mikro yapı ve iyi mekanik özellikler sağlar, ancak basınçlı dökümler genellikle gaz ve büzülme gözenekliliği içerir; birçok basınçlı döküm alaşımı, kum döküm Al-Si-Mg alaşımlarıyla aynı şekilde ısıl işleme tabi tutulamaz. - Kalıcı kalıba döküm (yer çekimi): Kum dökümüne kıyasla geliştirilmiş mikro yapı (düşük gözeneklilik, Daha iyi mekanik özellikler), orta takım maliyeti.

- Yatırım (Kayıp) döküm: Mükemmel yüzey kalitesi ve karmaşık geometriler, orta hacimlerde hassas parçalar için kullanılır.

- Savurma döküm / Sıkma dökümü: Yüksek bütünlük ve yönlü katılaşmanın gerekli olduğu yerlerde kullanışlıdır (silindirik parçalar, basınç içeren uygulamalar için dökümler).

Süreç-özellik değiş tokuşları:

- Daha hızlı soğutma (Die Döküm, titreme ile kalıcı kalıp) → daha ince dendrit kol aralığı → daha yüksek mukavemet ve süneklik.

- Gözeneklilik kontrolü (gazetleme, basınçlı döküm) → yorulmaya duyarlı uygulamalar için kritik öneme sahiptir.

- Ekonomik seçim parça boyutuna bağlıdır, karmaşıklık, birim maliyet ve performans gereksinimleri.

9. Isıl işlem, alaşım, ve mikroyapı kontrolü

Bu bölüm alaşım kimyasının nasıl yapıldığını özetlemektedir., Döküm uygulaması ve döküm sonrası ısıl işlem, mikro yapıyı ve dolayısıyla mekanikleri belirlemek için etkileşime girer., yorulma ve korozyon özellikleri - dökme alüminyumun.

Anahtar alaşım elementleri ve etkileri

| Alaşım elemanı | Dökme Al alaşımlarında tipik aralık | Birincil metalurjik etkiler | Faydalar | Potansiyel dezavantajlar / hususlar |

| Silikon (Ve) | ~5–25 ağırlıkça % (Al-Si alaşımları) | Al-Si ötektikini oluşturur; akışkanlığı ve büzülmeyi kontrol eder; Si parçacık morfolojisini etkiler | Mükemmel Dökülebilirlik; azaltılmış sıcak çatlama; Geliştirilmiş aşınma direnci | Kaba plaka benzeri Si, değiştirilmedikçe sünekliği azaltır (Bay/Na) |

| Magnezyum (Mg) | ~0,2–1,0 ağırlıkça % | Mg₂Si oluşturur; çökelme sertleşmesini sağlar (T6/T5 öfkeleri) | Önemli güç artışı; İyi Kaynaklanabilirlik; geliştirilmiş yaşlandırma sertleşmesi tepkisi | Aşırı ekleme gözeneklilik hassasiyetini artırır; iyi söndürme kontrolü gerektirir |

| Bakır (Cu) | ~2–5 ağırlıkça % | Al-Cu çökeltileri yoluyla güçlendirme; yüksek sıcaklık stabilitesini arttırır | Yüksek mukavemet potansiyeli; iyi yüksek sıcaklık performansı | Azaltılmış korozyon direnci; sıcak yırtılma riskinin artması; akışkanlığı etkileyebilir |

| Ütü (Fe) | Tipik olarak ağırlıkça %≤0,6 (safsızlık) | Fe açısından zengin intermetalikler oluşturur (β-AlFeSi, α-AlFeSi) | Geri dönüştürülmüş hammadde için gerekli tolerans; eriyik işlemeyi iyileştirir | Gevrek fazlar sünekliği ve yorulma ömrünü azaltır; Mn eklemeler sıklıkla gerekli |

| Manganez (MN) | ~0,2–0,6 ağırlıkça % | Fe intermetaliklerini daha iyi huylu morfolojilere dönüştürür | Sünekliği ve tokluğu artırır; Fe safsızlıklarına karşı toleransı artırır | Fazla Mn düşük sıcaklıklarda çamur oluşturabilir; akışkanlığı etkiler |

Nikel (İçinde) |

~0,5–3 ağırlıkça % | İyi termal stabiliteye sahip, Ni açısından zengin intermetalikler oluşturur | Yüksek sıcaklık dayanımını ve aşınma direncini artırır | Kırılganlığı artırır; korozyon direncini azaltır; daha yüksek maliyet |

| Çinko (Zn) | ~0,5–6 ağırlıkça % | Belirli alaşım sistemlerinde yaşlandırma sertleşmesine katkıda bulunur | Al–Zn–Mg–Cu sistemlerinde yüksek dayanım | Dökümlerde daha az yaygın; korozyon direncini azaltabilir |

| Titanyum (İle ilgili) + Bor (B) (tahıl rafinerileri) | Ana alaşımlar olarak eklendi | Para cezasını tanıtın, Equiaxed tane yapısı | Sıcak yırtılmayı azaltır; mekanik bütünlüğü artırır | Fazlalık akışkanlığı azaltabilir; dikkatle kontrol edilmelidir |

| Stronsiyum (SR), Sodyum (Na) (değiştiriciler) | ppm düzeyinde eklemeler | Ötektik Si'yi plaka benzeri yapıdan lifli/yuvarlak yapıya değiştirin | Uzamayı ve dayanıklılığı önemli ölçüde artırır; daha iyi yorulma davranışı | Fazla Na gözenekliliğe neden olur; Sr, solmayı önlemek için sıkı kontrol gerektirir |

| Zirkonyum (ZR) / Skandiyum (SC) (mikro alaşımlama) | ~0,05–0,3 ağırlıkça % (değişir) | Isıl işlem sırasında tane büyümesini önleyen stabil dispersoidler oluşturur | Mükemmel yüksek sıcaklık stabilitesi; geliştirilmiş güç | Yüksek maliyet; esas olarak havacılıkta veya özel alaşımlarda kullanılır |

Yağış (yaş) sertleşme – mekanizmalar ve aşamalar

Birçok dökme Al-Si-Mg alaşımı çökeltme sertleştirmesi yoluyla ısıl işleme tabi tutulabilir. (T-temp aileleri). Genel sıralama:

- Çözüm tedavisi — çözünebilir fazları çözmek için yüksek sıcaklıkta tutun (Örn., Mg₂si) homojen aşırı doymuş katı çözeltiye.

Yaygın Al-Si döküm alaşımları için tipik çözelti sıcaklıkları, başlangıçtaki erimeye yaklaşacak kadar yüksektir ancak bu sıcaklığı aşmaz; zamanlar kesit kalınlığına bağlıdır. - Söndürme - hızlı soğutma (su söndürme, polimer söndürme) aşırı doymuş bir katı çözeltiyi oda sıcaklığında tutmak için.

Sertleşme potansiyelini azaltan erken çökelmeyi önlemek için söndürme hızı yeterli olmalıdır.. - Yaşlanma - kontrollü yeniden ısıtma (yapay yaşlanma) ince güçlendirici parçacıkları çökeltmek için (Örn., Mg₂si) Dislokasyon hareketini engelleyen.

Genellikle bir zirve sertlik durumu vardır (zirve yaşı); daha fazla yaşlanma, kabalaşmaya ve aşırı yaşlanmaya neden olur (azaltılmış güç, artan süneklik).

Yağış aşamaları tipik olarak Guinier-Preston'dan ilerler (GP) bölgeler (tutarlı, çok iyi) → yarı uyumlu ince çökeltiler → tutarsız daha iri çökeltiler.

Tutarlı/yarı tutarlı çökeltiler en güçlü güçlendirme etkisini üretir.

İki ortak öfke tanımı:

- T6 - çözeltiyle işlenmiş, söndürüldü ve yapay olarak en yüksek mukavemete kadar yaşlandırıldı (A356/T6 ve benzeri alaşımlar için ortaktır).

- T4 — doğal (oda sıcaklığı) söndürüldükten sonra yaşlanma (yapay yaşlanma adımı yok) — farklı özellik dengesi sağlar ve belirli uygulamalarda kullanılır.

Pratik sonuç: ısıl işlem görebilen döküm alaşımları (Al–Si–Mg ailesi) T6 işlemiyle çekme mukavemeti ve akma mukavemeti önemli ölçüde artırılabilir, genellikle bir miktar süneklik ve döküm kusurlarına karşı artan hassasiyet pahasına (talepleri gidermek, çarpıtma).

Gelişmiş yaklaşımlar ve özel tedaviler

- Gerileme ve yeniden yaşlanma (RRA): bazı dövme alaşımlarda termal gezilerden sonra özellikleri geri kazanmak için kullanılır; dökümler için daha az yaygındır ancak niş durumlarda uygulanabilir.

- İki aşamalı yaşlandırma veya çok aşamalı yaşlandırma: mukavemet-süneklik dengesini optimize edebilir; alaşım ve kesit için ayarlanmış özel tarifler.

- Zr/Sc/Be ile Mikroalaşımlama: performans alaşımlarında Zr veya Sc, ısıl işlem sırasında tane büyümesini sabitleyen ve yüksek sıcaklık stabilitesini artıran dispersoidler oluşturur; maliyet bedeli yüksek.

- Sıcak izostatik presleme (BELKİ): iç gözenekliliği azaltır ve yüksek bütünlüğe sahip dökümler için yorulma ömrünü uzatabilir (yatırım kadrosu, yüksek değerli havacılık parçaları).

10. Yüzey bitirme ve birleştirme hususları

- Eloksal: aşınma için oksidin elektrokimyasal kalınlaştırılması, korozyon direnci ve kozmetik kaplama. Düzgün akım dağıtımı için tasarlanmışsa dökümler için iyidir.

- Dönüşüm kaplamaları (kromatlı veya kromsuz alternatifler): Boya yapışmasını ve korozyon direncini artırın; Tarihsel olarak kullanılan kromatlar, çevresel nedenlerden dolayı giderek daha fazla değiştirilmektedir..

- Tablo / pudra kaplama: Estetik ve ek korozyon koruması için ortak; yüzey hazırlığı (temizlik, gravür) eleştirel.

- İşleme: dökme alüminyum genellikle iyi işlenir, özellikle basınçlı döküm için geliştirilmiş otomat kalitelerine sahip Al-Si alaşımları. Intermetalikler ve sert Si parçacıkları takım aşınmasını etkiler.

- Kaynak: birçok döküm alaşımı kaynaklanabilir, ama dikkatli olmak lazım: ısıdan etkilenen bölgeler çatlama veya gözeneklilik oluşturabilir; onarım kaynağı sıklıkla ön ısıtma gerektirir, uygun dolgu metalleri ve kaynak sonrası işlemler.

Bazı yüksek Si döküm alaşımlarının kaynaklanması zordur ve mekanik olarak daha iyi onarılır..

11. Sürdürülebilirlik, ekonomi, ve yaşam döngüsü hususları

- Geri dönüşüm: alüminyum yüksek oranda geri dönüştürülebilir; geri dönüştürülmüş (ikincil) alüminyum, birincil üretime kıyasla enerji kullanımını önemli ölçüde azaltır (Birincil alüminyuma kıyasla ~�'a varan oranda enerji tasarrufundan bahsediliyor).

- Yaşam döngüsü maliyetleri: daha düşük parça ağırlığı genellikle nakliye uygulamalarında çalışma enerjisini azaltır; İlk döküm maliyetleri bakımla dengelenmelidir, kaplamalar ve kullanım ömrü sonu geri dönüşümü.

- Malzeme daireselliği: Döküm artıkları ve ömrünü tamamlamış parçalar kolayca yeniden eritilir; Safsızlıkların birikmesini önlemek için dikkatli alaşım kontrolü gereklidir (Fe'nin yaygın bir sorun olması).

12. Karşılaştırmalı analiz: Alüminyum Vs. Rakipler

| Mülk / Malzeme | Alüminyum | Dökme demir (Gri & Dük) | Çelik | Magnezyum Döküm Alaşımları | Çinko Döküm Alaşımları |

| Yoğunluk | ~2,65–2,75 g/cm³ | ~6,8–7,3 g/cm³ | ~7,7–7,9 g/cm³ | ~1,75–1,85 g/cm³ | ~6,6–7,1 g/cm³ |

| Tipik Döküm Mukavemeti | 150–350 MPa (T6: 250–350 MPa) | Gri: 150–300 MPa; Dük: 350–600 MPa | 400–800+ MPa | 150–300 MPa | 250–350 MPa |

| Termal iletkenlik | 100–180 W/m·K | 35–55 w/m · k | 40–60 w/m · k | 70–100 w/m · k | 90–120 w/m · k |

| Korozyon direnci | İyi (oksit filmi) | Ilıman; kaplama olmadan paslanır | Orta ila fakir | Ilıman; kaplamalara sıklıkla ihtiyaç duyulur | İyi |

| Bozulabilirlik / Üretim | Mükemmel akışkanlık; karmaşık şekiller için harika | Kum dökümü için iyi; daha düşük akışkanlık | Daha yüksek erime noktası, dökmek daha zor | Çok güzel; yüksek basınçlı döküm için ideal | Döküm için mükemmel; yüksek hassasiyet |

Göreceli maliyet |

Orta | Düşük | Orta -yüksek | Orta -yüksek | Düşük |

| Temel avantajlar | Hafif; korozyona dayanıklı; Mükemmel Dökülebilirlik | Yüksek güç & sönümleme; düşük maliyet | Çok Yüksek Güç & sertlik | En hafif yapısal metal; hızlı döküm döngüleri | Mükemmel boyutsal doğruluk; ince duvar kapasitesi |

| Anahtar sınırlamalar | Daha düşük sertlik; gözeneklilik riski | Ağır; kaplamalar olmadan zayıf korozyon | Ağır; ısıl işlem gerekli | Düşük korozyon direnci; erimede yanıcılık | Ağır; Düşük erime noktası, yüksek sıcaklıktaki kullanımı sınırlar |

13. Sonuç

Alüminyum çok yönlü, Performansı şu şekilde belirlenen yüksek değerli mühendislik malzemesi: alaşım kimyası ve işlem sonrası işlemler metalin kendisi gibi.

Doğru şekilde belirtildiğinde, üretilen ve bakımı yapılan, dökme alüminyum etkileyici bir kombinasyon sunar düşük yoğunluk, iyi spesifik güç, yüksek termal iletkenlik, korozyon direnci ve mükemmel dökülebilirlik— onu otomotiv muhafazaları için tercih edilen malzeme haline getiren avantajlar, ısı değişim bileşenleri, kontrol muhafazaları ve birçok tüketici ve endüstriyel uygulama.

SSS

Dökme alüminyum, dövme alüminyumdan daha mı zayıftır??

Doğuştan değil; birçok döküm alaşımı rekabet gücüne sahip olabilir, özellikle ısıl işlemden sonra.

Fakat, dökümler döküme özgü kusurlara daha duyarlıdır (gözeneklilik, kapsama) dövme ile karşılaştırıldığında yorulma performansını azaltan, dövülmüş ve şekillendirilmiş alaşımlar.

Hangi döküm işlemi en iyi mekanik özellikleri sağlar??

Hızı teşvik eden süreçler, kontrollü katılaşma ve düşük gözeneklilik (kalıcı kalıp, uygun gaz giderme ile döküm, Sıkma dökümü) tipik olarak kaba kum dökümlerine göre daha iyi mekanik özellikler sağlar.

Dökme alüminyum ısıl işleme tabi tutulabilir mi??

Evet—birçok Al-Si-Mg döküm alaşımı ısıl işleme tabi tutulabilir (T6 tipi) Çözelti işlemi yoluyla mukavemeti önemli ölçüde artırmak, söndürme, ve yaşlanma.

Dökümlerdeki gözenekliliği nasıl önleyebilirim??

Çözünmüş hidrojeni azaltın (gazetleme), erime türbülansını kontrol etmek, uygun geçit ve yükseltici kullanın, filtreleme uygula, dökme sıcaklığını ve kalıp tasarımını optimize edin.

Dökme alüminyum deniz ortamları için iyi midir??

Alüminyum, pasif oksit oluşumu nedeniyle iyi bir genel korozyon direnci sunar ancak lokal klorür kaynaklı çukurlaşma ve galvanik korozyona karşı hassastır; uygun alaşım seçimi (denizcilik sınıfı alaşımlar), Uzun vadeli denizcilik hizmeti için kaplamalar ve tasarım gereklidir.