1. giriiş

Metal bükme, istenen bir şekle ulaşmak için kuvvet uygulayarak metal bir iş parçasının deforme olmasını içerir, Metal sayfaları şekillendirmek için güvenilir bir araç sunmak, plakalar, ve herhangi bir malzemeyi çıkarmadan tüpler.

Bu süreç otomotivde kritik öneme sahiptir, havacılık, yapı, ve metal imalat endüstrileri.

Üstelik, Manuel bükülmeden sofistike CNC kontrollü makinelere evrim, alanda devrim yarattı, üreticilerin sıkı toleranslar ve karmaşık geometriler elde etmelerini sağlamak.

Bu makalede, Prensipleri araştırıyoruz, teknikler, ve metal bükülme uygulamaları, Bu hayati süreçte sürekli iyileştirmeyi sağlayan zorlukları ve yenilikleri ele alırken.

2. Metal bükülmesinin temel ilkeleri

Metal Bükme Nedir??

Metal bükme eğriler oluşturmak için metal bir iş parçasını plastik olarak deforme etme işlemidir, açılar, veya malzemeyi kesmeden veya çıkarmadan diğer karmaşık şekiller.

Bu süreç, elastik iyileşmeyi hesaba katarken metalin sünekliğini - kalıcı olarak stres altında deforme etme yeteneğinden yararlanır (Veya Backback) Kuvvet çıkarıldıktan sonra.

Bükme sırasında malzeme davranışı

Bükme sırasında malzemelerin nasıl davrandığını anlamak çok önemlidir. Kuvvet uygulandığında, Metal deneyim gerginliğinin dış lifleri, iç lifler sıkıştırma yaparken.

Örneğin, Alüminyum ve yumuşak çelik gibi sünek malzemeler önemli elastik iyileşme sergiliyor, fahiş olarak bilinir, tasarım sırasında beklenmesi gereken.

Tersine, düşük sünekliğe sahip malzemeler, bazı yüksek güçlü çelikler gibi, çatlamayı veya kırışmayı önlemek için hassas kontrol gerektirir.

Anahtar bükme parametreleri

Birkaç parametre bükülme sürecini yönetiyor, içermek:

- Bükülme yarıçapı ve açısı: Bunlar eğrilik eğriliğini ve derecesini belirler.

- Nötr eksen: Malzemenin içindeki teorik çizgi, gerilim veya sıkıştırma yaşamayan.

- Gerilme ve basınç kuvvetleri: Dengeleri virajın kalitesini etkiler.

- Kedici: Bu oran, nötr eksenin yerini tahmin etmeye yardımcı olur, viraj için doğru hesaplamalar sağlamak.

3. Ortak metal bükme teknikleri

Metal bükme, bütünlüğünü korurken metal oluşturmak için tasarlanmış bir dizi tekniği kapsar.

Her yöntemin benzersiz avantajları vardır ve metal tipi gibi faktörlere göre seçilir, parça geometrisi, üretim hacmi, ve gerekli toleranslar.

Bu bölümde, En yaygın metal bükme tekniklerini araştırıyoruz, Her yöntemin nasıl çalıştığına derinlemesine bir bakış sağlamak, uygulamaları ve sınırlamaları ile birlikte.

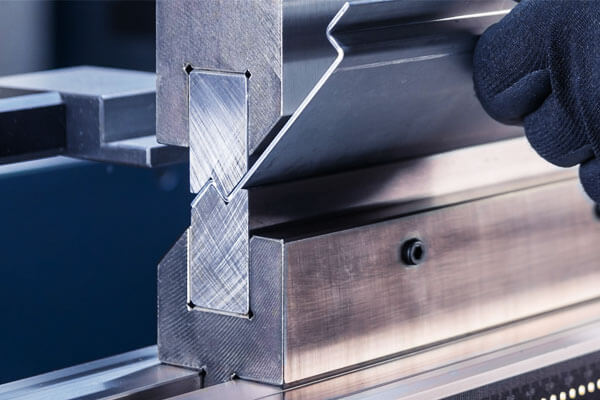

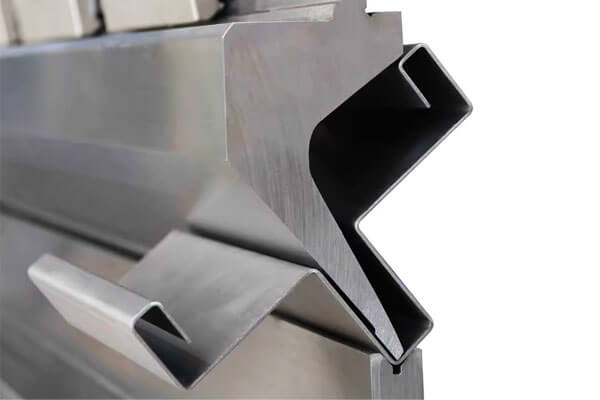

Pres Fren Bükme

Pres freni bükme, metal üretiminde en yaygın olarak benimsenen tekniklerden biridir..

Bu süreçte, Bir yumruk ve bir kalıp arasına metal bir tabaka yerleştirilir, ve bir viraj yaratmak için yoğun bir güç uygulanır. Bu yöntem birkaç varyasyon sunar:

- Hava bükme:

Hava Bükülme, Yumruk, malzemeyi kalıpa karşı tam olarak zorlamaz. Bu yaklaşım, yumruk derinliğini değiştirerek bir dizi viraj açısına izin verir. - Bükme işleminde esneklik gerektiğinde özellikle yararlıdır. Fakat, Tam viraj açısını kontrol etmek zorluk çekebilir.

- Dip:

Dipte, Metal kalıp ile tam olarak temas etmeye zorlanır, daha tutarlı ve hassas virajlarla sonuçlanır.

Bu yöntem bribback'i en aza indirir, sıkı toleransların kritik olduğu uygulamalar için ideal. - Kuzgun:

Coingi, metali kalıcı olarak deforme etmek için son derece yüksek kuvvetlerin uygulanmasını içerir, Çok keskin ve doğru virajlar yaratmak.

Her ne kadar bu teknik mükemmel tekrarlanabilirlik ve minimal patlama ile sonuçlanmasına rağmen, Özel takım ve daha yüksek enerji girişi gerektirir.

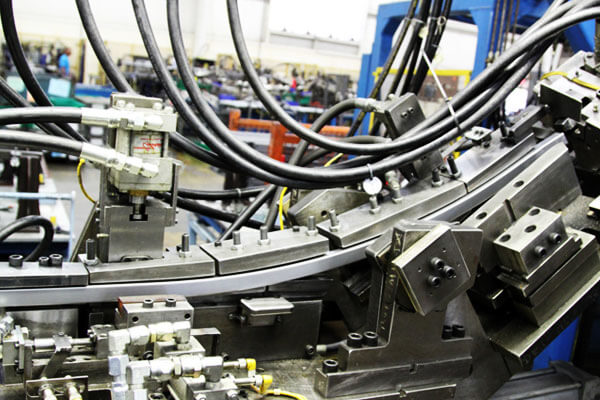

Rulo bükme

Roll Bükülme, metal bir iş parçasını silindirik veya konik bir şekle yavaş yavaş eğlendirmek için bir dizi silindir kullanır.

Bu yöntem ağırlıklı olarak borular oluşturmak için kullanılır, tüpler, ve büyük sac metal yapıları. Rulo bükülmesindeki temel hususlar:

- Roller hizalama ve yapılandırma:

Silindirlerin doğru bir şekilde hizalanmasını sağlamak, tek tip eğrilik elde etmek için gereklidir.

Hem üç roll hem de dört roll bükme makineleri mevcuttur, Her konfigürasyonda, metal boyunca kuvvet dağılımını kontrol etmek için farklı avantajlar sunar. - Kuvvet dağılımı:

Bükme kuvvetinin dağılımı bile bükme veya eşit olmayan eğrilik gibi kusurları önler, özellikle değişen kalınlıklarda malzemelerle çalışırken.

Rulo bükme özellikle yüksek hacimli üretim ayarlarında etkilidir, Minimum insan müdahalesi ile sürekli olarak uzun uzunlukları işleyebileceği gibi.

Metal oluşturma endüstrisinden elde edilen veriler, rulo bükülmesinin üretim hızlarına kadar ulaşabileceğini göstermektedir. 25% Belirli uygulamalar için geleneksel pres freni yöntemlerinden daha hızlı.

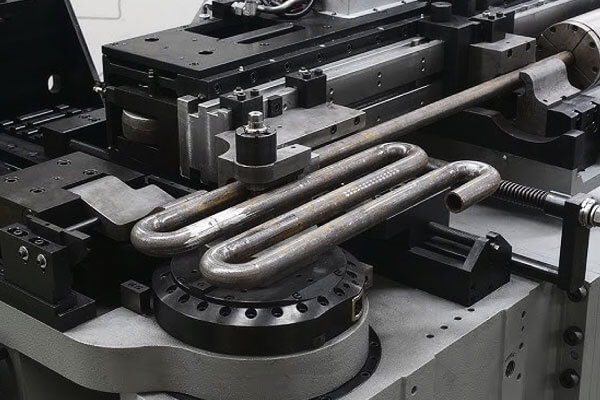

Döner Çekme Bükme

Döner Çekme Bükme Bükme Tüpleri ve Borularda Uzmanlaşır, Hem hassasiyeti hem de bakımı gerektiren bir süreç, malzemenin kırışmasını veya düzleşmesini önlemek.

Rotary çekiliş bükülmesinin temel özelliği bir mandrel kullanımıdır, bükme sırasında desteklemek için tüpün içine yerleştirilen.

Bu destek, tüpün çökmesini önler ve kesit şeklini korur.

- Mandrel Destek:

Mandrel, yüksek kaliteli bükülme için çok önemlidir, Tüpün iç kısmının pürüzsüz ve kırışıklıklardan uzak kalmasını sağladığı için. - Bükme mekanizması çizin:

Tüp bir virajın etrafına çizilirken, Dış ve iç kuvvetlerin kombinasyonu, minimum bozulma ile tek tip bir viraj ile sonuçlanır.

Rotary Çekme Bükme, havacılık ve otomotiv gibi endüstrilerde yaygın olarak kullanılmaktadır., özellikle egzoz sistemleri ve yapısal boru için.

Bu yöntemle sunulan hassasiyet, üreticilerin ± 0.5 mm içinde tolerans elde etmesini sağlar, Karmaşık eğriler için bile.

Gerginlik bükülme

Streç bükülme, hassas ve kontrollü bir eğri elde etmek için hem metali aynı anda germeyi hem de bükmeyi içerir..

Bu teknik özellikle boyutsal doğruluğun korunmasının gerekli olduğu büyük bileşenler için etkilidir..

- İkili Kuvvet Uygulaması:

Bükme kuvveti ile birlikte bir gerilme kuvveti uygulayarak, Süreç elastik iyileşmeyi denetler (Pahalı), Nihai şeklin amaçlanan tasarımla yakından eşleşmesini sağlamak. - Başvuru:

Streç bükme havacılık ve inşaat endüstrilerinde yoğun kullanım bulur, Büyük yapısal çerçevelerin ve bileşenlerin doğru eğriler ve sağlam mekanik özellikler gerektirdiği yerlerde.

Stretch bükülmesinde son yenilikler, gelişmiş otomasyon ve süreç kontrolüne yol açtı, döngü sürelerini yaklaşık olarak azaltmak 20% Yüksek hacimli üretim ortamlarında.

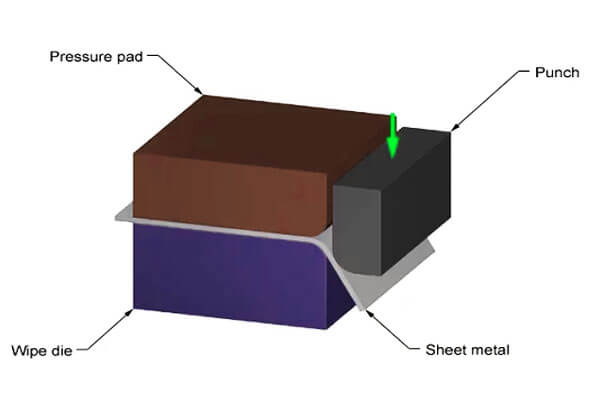

Sil bükme

Sil bükme, bir metal tabakanın sabit bir kalıp kenarına büküldüğü bir işlemdir, Yüksek tekrarlanabilirliği ve kurulum kolaylığı için kütle üretiminde yaygın olarak kullanılır.

İşlem, metal tabakayı sıkıştırmayı ve daha sonra metalin kalıp üzerinde silinmesine neden olan kontrollü bir kuvvetin uygulanmasını içerir..

- Tutarlılık ve Tekrarlanabilirlik:

Sil bükme, tutarlı ve tek tip virajlar üretme yeteneği ile ünlüdür, Otomotiv paneli üretimi gibi sektörlerde yüksek hacimli uygulamalar için ideal. - Yeterlik:

Bu yöntem kurulum süresini en aza indirir ve hızlı üretim döngülerine izin verir, Genellikle daha basit ile sınırlı olmasına rağmen, daha az karmaşık viraj geometrileri.

Sıcak Vs. Soğuk bükme

Metal bükülmesinin gerçekleştirildiği sıcaklık, sonucu önemli ölçüde etkiler:

- Soğuk bükme:

Soğuk bükülme oda sıcaklığında gerçekleşir ve deforme olmak için ek ısı gerektirmeyen sünek metaller için idealdir..

Bu yöntem, malzemenin mekanik özelliklerini korur ve elektronik ve otomotiv uygulamalarındaki hassas parçalar için yaygın olarak kullanılır. - Sıcak Bükme:

Sıcak bükülmede, Metal bükmeden önce ısıtılır. Bu işlem gerekli kuvveti azaltır, çatlama riskini en aza indirir, ve daha kalın veya daha az sünek malzemelerin bükülmesine izin verir.

Sıcak bükülme, inşaat ve ağır makine sektörlerinde sıklıkla kullanılır. Isıtma sıcaklıkları değişebilir, ancak tipik olarak 300 ° C ile 500 ° C arasında değişir, Malzemeye bağlı olarak.Sıcak Bükme

4. Metal bükülmede kullanılan ekipman

Modern metal bükülme, hassasiyet sağlayan özel ekipmanlara dayanır, yeterlik, ve üretim sürecinde tekrarlanabilirlik.

Teknolojideki ilerlemeler, karmaşık geometrileri ve çeşitli malzeme özelliklerini işleyebilen makinelerin geliştirilmesine yol açtı, Verimliliği önemli ölçüde artırıyor.

Bu bölümde, Metal bükülmesinde kullanılan temel ekipmanı araştırıyoruz, işlevlerini detaylandırmak, faydalar, ve endüstriyi ileriye taşıyan teknolojik yenilikler.

Basın Frenleri

Pres frenleri, metal bükülmede en yaygın kullanılan makineler arasındadır.. Metal tabakaları istenen şekle bükmek için bir yumruk ve bir kalıp kullanarak çalışırlar..

- Pres fren türleri:

Modern basın frenleri çeşitli varyantlarda gelir, hidrolik dahil, mekanik, ve CNC kontrollü modeller.

Hidrolik pres frenleri güçleri ve esnekliği ile bilinir, CNC kontrollü makineler olağanüstü hassasiyet ve tekrarlanabilirlik sunarken.

Mekanik Pres Frenleri, Daha az gelişmiş olsa da, Maliyet etkinlikleri nedeniyle daha küçük üretim koşuları için popüler kalın. - Teknolojik gelişmeler:

CNC teknolojisindeki son gelişmeler, kurulum sürelerini azaltarak basın frenlerinin doğruluğunu artırdı. 40%.

Bu makineler ayrıca, gerçek zamanlı olarak kuvvet ve hızı ayarlayan gelişmiş kontrol sistemlerine sahiptir., Tutarlı bükülme açıları sağlamak ve backback gibi kusurları en aza indirmek.

Rulo bükme makineleri

Rulo bükülme makineleri metal tabakaları eğrilecek şekilde tasarlanmıştır, plakalar, veya bir dizi silindir kullanan tüpler.

Bu makineler, borular ve büyük yapısal bileşenler gibi uygulamalarda silindirik veya konik şekiller üretmek için gereklidir..

- Silindir yapılandırmaları:

Rulo bükülme makineleri tipik olarak üç roll veya dört roll konfigürasyonlarda gelir.

Sadelikleri nedeniyle standart uygulamalar için üç roll makineler tercih edilir,

Dört roll makineler, bükülme işlemi üzerinde daha iyi esneklik ve daha iyi kontrol sunarken, özellikle daha kalın malzemeler için. - Verimlilik ve verim:

Rulo bükülme sürekli işlemeye izin verir, üretim hızlarını artırabilir 25% Belirli uygulamalar için geleneksel pres freni yöntemleriyle karşılaştırıldığında.

Minimal manuel müdahaleyle uzun uzunlukları işleme yeteneği, yüksek hacimli üretim ortamlarında rulo bükülmeyi yüksek verimli hale getirir.

Tüp ve boru bükücüleri

Tüp ve boru bükme makineleri, kesitsel bütünlüklerinden ödün vermeden boru şeklindeki malzemelerde eğriler oluşturmak üzere özel olarak tasarlanmıştır..

Bu makineler, havacılık ve uzay gibi endüstrilerde önemli bir rol oynamaktadır, otomotiv, ve HVAC.

- CNC Tüp Bükerleri:

CNC kontrollü tüp bükülmeleri yüksek hassasiyet ve tekrarlanabilirlik sunar. Bükme işlemini kontrol etmek için gelişmiş yazılım kullanıyorlar, eğrilerin katı boyutsal toleransları karşılamasını sağlamak.

Bu hassasiyet özellikle havacılık endüstrisinde önemlidir, küçük sapmaların bile performansı etkileyebileceği yer. - Manuel Vs. Otomatik sistemler:

Manuel tüp bükülmeleri hala küçük ölçekli veya onarım çalışmaları için kullanılır, Otomatik sistemler yüksek hacimli üretimde norm haline geldi.

Otomatik bükülmeler sadece üretim oranlarını arttırmakla kalmaz, aynı zamanda operatör yorgunluğunu azaltmak ve insan hatası riskini en aza indirir.

Özel bükülme araçları

Büyük ölçekli makinelere ek olarak, Özel bükülme araçları, belirli uygulamalarda kesin viraj elde etmede hayati bir rol oynar. Bu araçlar:

- Ölümler ve yumruklar:

Özel olarak tasarlanmış kalıplar ve yumruklar, doğru viraj yarıçapını ve açısını elde etmek için kritiktir..

Genellikle tekrarlanan kullanıma dayanmak ve zaman içinde hassasiyeti korumak için yüksek mukavemetli takım çeliğinden yapılırlar. - Mandreller:

Mandrels, bükülme işlemi sırasında tüpün iç kısmını desteklemek için döner çekme ve tüp bükme işlemlerinde kullanılır..

Kırışmayı önlemeye ve çökmeye yardımcı olurlar, Nihai ürünün amaçlanan kesit şeklini korumasını sağlamak. - Kelepleme ve fikstür sistemleri:

Bükme sırasında parçaları güvence altına almak için, Üreticiler, metali yerinde tutan gelişmiş sıkıştırma sistemlerini kullanır, kayma riskinin azaltılması ve tutarlı kuvvet dağılımının sağlanması.

Simülasyon ve izleme yazılımı ile entegrasyon

Modern bükülme ekipmanı, simülasyon yazılımı ve gerçek zamanlı izleme sistemlerini giderek daha fazla içeriyor.

Bu teknolojiler, üreticilerin deformasyonu tahmin etmesini sağlar, İşlem parametrelerini anında ayarlayın, ve kusurları azaltın.

Örneğin, Sonlu Eleman Analizi (Fea) Yazılım modelleri bükme işlemi, Mühendislerin bükülme sırasını optimize etmesine ve backback gibi sorunları en aza indirmesine izin vermek.

Gerçek zamanlı sensörler ve geri bildirim döngüleri kalite kontrolünü daha da artırır, Her virajın kesin spesifikasyonları karşılamasını sağlamak.

5. Ortak metal bükme malzemelerinin özeti

Çelik:

Yüksek mukavemeti ve dayanıklılığı için yaygın olarak kullanılır, Çelik, otomotiv ve ağır makinelerde yapısal uygulamalar için idealdir.

Fakat, Gücü bükme sırasında önemli güç gerektirir, ve fahişe dikkatle yönetilmelidir.

Alüminyum:

Hafif ve yüksek sünekliği ile değerlenir, alüminyum Havacılık ve otomotiv uygulamalarında mükemmel.

Bükme kolaylığı pürüzsüz eğrilere izin verir, Tasarımcıların fahişeyi hesaba katması gerekse de (kadar 10%) kesin boyutlara ulaşmak için.

Bakır:

Mükemmel elektrik ve termal iletkenlik ile bilinir, bakırYüksek süneklik, elektrik bileşenleri ve ısı eşanjörleri için uygun hale getirir.

Yumuşaklığı, Yine de, Deformasyonu önlemek için kesin kontrol gerektirir.

Titanyum:

Titanyum Üstün mukavemet-ağırlık oranı ve olağanüstü korozyon direnci sunar, havacılık ve tıbbi bileşenler için en iyi seçim yapmak.

Düşük sünekliği nedeniyle, Çatlamayı önlemek için genellikle özel sıcak bükülme teknikleri gereklidir.

Diğer Malzemeler

Yukarıda belirtilen birincil metallere ek olarak, Metal bükülmesinde bazen diğer malzemeler kullanılır:

- Paslanmaz çelik: Korozyon direnci ve estetik çekiciliği için değerlenir, Paslanmaz çelik genellikle mimari ve tüketici uygulamalarında kullanılır.

Bükülme davranışı, baraboyu en aza indirmek ve boyutsal doğruluğu korumak için dikkatli bir dikkat gerektirir. - Pirinç: İyi sünekliği çekici bir görünümle birleştirmek, Pirinç dekoratif ve hassas uygulamalarda kullanılır.

Fakat, Çeliğe kıyasla daha düşük mukavemeti, aşırı bükmeyi önlemek için dikkatli bir süreç kontrolü gerektirir. - Özel alaşımlar: Özel alaşımlar, belirli performans özellikleri için tasarlanmıştır, bazen yüksek teknoloji veya özel uygulamalarda kullanılır.

Bu malzemeler, gelişmiş termal stabilite veya aşırı ortamlara karşı direnç gibi benzersiz faydalar sunabilir., ancak standart olmayan özellikler nedeniyle bükülmede zorluklar da yaratabilir.

6. Metal bükülme ve çözümlerde zorluklar

Metal bükme, Yaygın olarak benimsenmesine rağmen, Nihai ürünün kalitesini ve tutarlılığını etkileyebilecek çeşitli zorluklar sunar.

Bu zorlukları ele almak, kesin elde etmek için kritik öneme sahiptir., dayanıklı, ve uygun maliyetli sonuçlar.

Altında, Etkili çözümlerle birlikte metal bükme sırasında karşılaşılan ana zorlukları özetliyoruz.

Fahiş kontrolü

Meydan okumak:

Grariback, bükülmüş bir metal, kuvvet çıkarıldıktan sonra kısmen orijinal şekline döndüğünde meydana gelir.. Bu elastik iyileşme, son boyutlarda yanlışlıklara yol açabilir.

Çözümler:

- Aşırı bükme: Malzemeyi kasıtlı olarak aşırı bükün 5-10% Beklenen Baharat'ı telafi etmek için.

- Kuzgun ve stres rahatlaması: Kalan gerilmeleri azaltmak için büküldükten sonra lokalleştirilmiş coingi veya ısı işlemlerini uygulayın.

- Bilgisayar simülasyonu: Sonlu eleman analizini kullanın (Fea) Beribotu tahmin etmek ve bükülme parametrelerini buna göre ayarlamak için yazılım.

Malzeme çatlaması ve kırışması

Meydan okumak:

Aşırı bükülme kuvveti veya uygunsuz bir bükülme yarıçapı malzeme çatlamasına veya kırışmaya neden olabilir, özellikle kırılgan veya yüksek mukavemetli metallerde.

Çözümler:

- Optimize edilmiş viraj yarıçapı: Malzemenin sünekliğine saygı duyan uygun yarıçaplarla tasarım.

- Kademeli bükülme: Suşu eşit olarak dağıtmak ve çatlak riskini en aza indirmek için artımlı bükme işlemlerini uygulayın.

- Yağlama: Sürtünmeyi azaltmak ve bükme için gereken kuvveti düşürmek için yüksek kaliteli yağlayıcılar kullanın, böylece kırışmayı önlemek.

Boyutsal doğruluğun korunması

Meydan okumak:

Malzeme özelliklerindeki değişiklikler ve bükülme işlemindeki tutarsızlıklar, hedef boyutlardan sapmalara yol açabilir, ürün işlevselliğini etkilemek.

Çözümler:

- Hassas araçlar ve ekipman: Bükme parametrelerini gerçek zamanlı olarak izlemek ve ayarlamak için CNC kontrollü makineler ve yüksek hassasiyetli ölçüm cihazlarını kullanın.

- Süreç simülasyonu: Deformasyonu tahmin etmek ve üretimden önce bükme dizisini optimize etmek için gelişmiş simülasyon yazılımı kullanın.

- Kalite Kontrol Sistemleri: Üretim sırasında sapmaları tanımlamak ve düzeltmek için titiz sıralı kalite kontrolleri uygulayın.

Malzeme heterojenliğini yönetme

Meydan okumak:

Farklı metaller ve hatta aynı metal içindeki varyasyonlar, bükülme kuvvetlerine öngörülemez bir şekilde tepki verebilir, eşit olmayan bükülme veya yerelleştirilmiş arızalar gibi tutarsız sonuçlara yol açar.

Çözümler:

- Malzeme Testi: Bükme gerilmeleri altında spesifik alaşımın davranışını anlamak için kapsamlı testler yapın.

- Taarriye edilmiş işlem parametreleri: Bükme ayarlarını özelleştirin - kuvvet gibi, hız, ve sıcaklık - malzemenin özelliklerine dayanan.

- Tedarikçi İşbirliği: Üretim gereksinimlerine uygun tutarlı kalite ve özellikler sağlamak için malzeme tedarikçileriyle yakın çalışın.

7. Metal Bükmenin Avantajları

Metal bükülme birkaç zorlayıcı fayda sunuyor:

- Maliyet Verimliliği: Süreç malzemeyi kaldırmadığından, israfı en aza indirir ve maddi maliyetleri azaltır.

- Yüksek verimlilik: Otomatik bükülme işlemleri üretim sürelerini önemli ölçüde azalttı, onları yüksek hacimli üretim için ideal hale getirmek.

- Kesinlik: Modern CNC makineleri ve simülasyon yazılımı, sıkı toleranslarla karmaşık şekillerin üretilmesini sağlar.

- Malzeme Koruma: Bükme, orijinal malzemenin içsel mukavemetini ve bütünlüğünü korur, yapısal uygulamalar için mükemmel hale getirmek.

- Çok yönlülük: Çok çeşitli metaller bükülebilir, çeşitli endüstriyel ihtiyaçlara hitap etmek.

8. Çeşitli endüstrilerde metal bükme uygulamaları

Metal bükme, birden fazla sektörde yaygın kullanım bulur:

- Otomotiv: Şasi kullanılır, egzoz sistemleri, ve performansı artırmak ve kilo azaltmak için yapısal bileşenler.

- Havacılık: Gövde yapıları oluşturmak için kritik, tüpler, ve çerçeveler, hassasiyet ve gücün çok önemli olduğu yer.

- İnşaat ve Mimarlık: Bükme Teknikleri Metal çerçeveleri şekillendirir, köprü, ve dekoratif cepheler, hem biçim hem de işleve katkıda bulunmak.

- Ağır makineler: Dayanıklılığı artırmak için yapısal takviyeler ve hidrolik bileşenler için kullanılır.

- Elektronik ve tüketici malları: Metal kasalar oluşturmak için kullanılır, parantez, ve hem hassas hem de görsel cazibe gerektiren muhafazalar.

9. Diğer metal şekillendirme işlemleriyle karşılaştırma

Aşağıda, metal bükme ve diğer ortak metal oluşturma işlemleri arasındaki temel farklılıkları vurgulayan bir karşılaştırma tablosu bulunmaktadır., içermek damgalama, kaynak, Ve işleme.

Bu tablo, her işlemin maddi bütünlük üzerindeki etkisini özetlemektedir., üretim verimliliği, maliyet, atık, ve tipik uygulamalar.

| İşlem | Malzeme Bütünlüğü | Üretim verimliliği | Maliyet verimliliği & Atık | Anahtar Uygulamalar |

|---|---|---|---|---|

| Metal Bükme | Orijinal malzemeyi minimum çıkarma ile korur; yapısal gücü ve sürekliliği korur. | Otomatik CNC sistemleriyle yüksek verimlilik; Sürekli eğriler ve açılar için ideal. | Düşük maddi atık; Yüksek hacimli üretim için uygun maliyetli. | Otomotiv şasi, havacılık, mimari çerçeveler, ağır makineler. |

| Damgalama | Kesme ve şekillendirmeyi içerir; fazla malzemeyi kaldırır, optimize edilmezse yapısal bütünlüğü zayıflatabilir. | Çok hızlı döngü süreleri; Büyük üretim koşularında karmaşık şekiller için mükemmel. | Malzemenin giderilmesi nedeniyle daha fazla atık üretir; Yüksek maddi maliyetler. | Elektronik muhafazalar gibi yüksek hacimli bileşenler, otomotiv panelleri, ve aletler. |

Kaynak |

Ayrı metal parçaları birleştirir; eklemlerde zayıf noktalar yaratabilir; Genellikle ek bitirme gerektirir. | Orta hız; Çok eklemli montajlar ve kalite kontrol gereksinimleri ile karmaşıklık artar. | İşçi ve sonrası işleme nedeniyle daha yüksek operasyonel maliyetler; Maddi stres potansiyeli. | Yapı, gemi yapımı, otomotiv montajı, ağır makineler. |

| İşleme | Malzemeyi ortadan kaldıran özetleme işlemi, Potansiyel olarak güçten ödün veriyor ve yüksek hurda oranlarına neden oluyor. | Daha yavaş süreç; Yüksek hassasiyet ancak genellikle birden fazla geçiş gerektirir. | Yüksek enerji tüketimi ve önemli malzeme atıkları; daha yüksek operasyonel maliyetler. | Hassas bileşenler, kalıplar, ve sıkı toleranslar gerektiren parçalar, özellikle havacılık ve tıbbi cihazlarda. |

10. Metal bükülmesinde gelecekteki eğilimler ve yenilikler

Metal bükülmesinin geleceği umut verici görünüyor, devam eden teknolojik gelişmelerden kaynaklanan:

- Otomasyon ve CNC kontrolü: Geliştirilmiş otomasyon insan hatasını azaltır ve tekrarlanabilirliği artırır.

Veriler, CNC bükme makinelerinin üretim verimliliğini kadar artırabileceğini göstermektedir. 30% Manuel yöntemlerle karşılaştırıldığında. - Simülasyon yazılımı: Gelişmiş modelleme araçları deformasyonu öngörür ve bükülme parametrelerini optimize eder, malzeme atıklarını azaltmak ve kusurları en aza indirmek.

- Akıllı malzemeler: Geliştirilmiş viraj ile esnek metallere yönelik araştırma, yenilikçi uygulamalarda metal bükme olasılıklarını genişletme vaat ediyor.

- Çevre dostu yöntemler: Üreticiler giderek daha fazla enerji tasarruflu süreçleri ve atık azaltma stratejilerini benimsiyor.

Yeşil teknolojilerin entegrasyonunun, metal bükme işlemlerinin karbon ayak izini önemli ölçüde azaltması bekleniyor.

11. Çözüm

Metal bükülme, modern üretimde temel bir süreç olmaya devam ediyor, Bir verimlilik karışımı sunmak, kesinlik, ve maliyet etkinliği.

Malzeme kaybı olmadan metali şekillendirme yeteneği, otomasyon ve simülasyondaki gelişmelerle birleştiğinde, Otomotiv gibi sektörlerde vazgeçilmez hale getirilmez, havacılık, ve inşaat.

Yeni teknolojiler ve sürdürülebilir uygulamalar gelişmeye devam ettikçe, Metal bükülme şüphesiz gelecekteki üretim zorluklarının taleplerini karşılamada kritik bir rol oynayacak.

Bu yenilikleri kucaklayarak, Üreticiler süreçlerini optimize edebilir, atık azaltmak, ve küresel pazarda bir rekabet avantajını korurken yüksek kaliteli üretim sağlamak.

Langhe Yüksek kaliteli metal bükme hizmetlerine ihtiyacınız varsa, üretim ihtiyaçlarınız için mükemmel bir seçimdir.

Geri bildirim: Doğru Sonuçlar İçin CNC Rulo Bükücünüz Nasıl Kurulur? - CNCRB