1. giriiş

Bugünün gelişmiş üretim manzarasında, Dringing, substratlar üzerinde karmaşık mikro yapılar ve desenler oluşturmak için önemli bir süreç olarak duruyor.

Bu işlem yarı iletken imalatında vazgeçilmezdir, mikroelektromekanik sistemler (Mem), elektronik, ve çeşitli yüksek hassasiyetli endüstriler.

Sahaya iki birincil aşınma yöntemi hakim: kuru dağlama ve ıslak aşındırma.

Her yöntem benzersiz avantajlar ve ödünleşmeler sunar, hassas gibi etkileyici faktörler, maliyet, ve çevresel etki.

Bu makale, her iki aşındırma teknikinin kapsamlı bir analizini sunmaktadır., Altta yatan süreçlerini incelemek, faydalar, zorluklar, ve pratik uygulamalar.

Bu farklılıkları anlayarak, Mühendisler ve üreticiler, üstün ürün kalitesi ve proses verimliliğini elde etmek için en uygun dağlama yöntemini seçebilirler.

2. Gravür yöntemlerine genel bakış

Kuru dağlama

Kuru dağlama, bir substratın yüzeyinden malzemeyi çıkarmak için yüksek enerjili reaktif iyonlar kullanır.

Bu yöntem tipik olarak bir radyofrekans kullanır (RF) reaktif gazları plazmaya dönüştürmek için alan, Genellikle plazma aşınması olarak bilinen bir süreç.

Ortaya çıkan iyonlar substratı bombardımur, hassas malzemenin giderilmesini sağlayan.

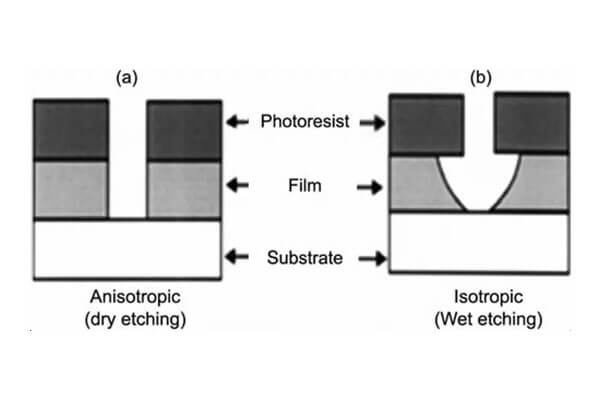

Özel olarak, Kuru dağlama, hem izotropik hem de anizotropik profillere izin verir, Etch derinliği ve yan duvar oluşumu üzerinde olağanüstü kontrol sunmak.

Örneğin, Reaktif iyon aşınması (Rie) para cezası elde etmek için fiziksel püskürtme ve kimyasal reaksiyonları birleştirir, Yüksek oranlı yapılar.

Ek olarak, Derin reaktif iyon aşındırması (ÜÇ) MEMS uygulamaları için gerekli olan derin özellikler oluşturma konusunda uzmanlaşmıştır.

Bu teknikler, modern entegre devrelerde gerekli olan son derece ayrıntılı mikro yapılar üretmek için vazgeçilmez hale geldi..

Islak aşındırma

Islak aşındırma, tersine, Malzemeyi substrattan çözmek için sıvı kimyasal çözeltileri kullanır.

Ortak Olgular, hidroflorik asit gibi (HF) ve hidroklorik asit (HCL), Koruyucu bir maske, sağlam kalması gereken alanları korurken malzemenin korunmasız bölgelerini seçici olarak çıkarın.

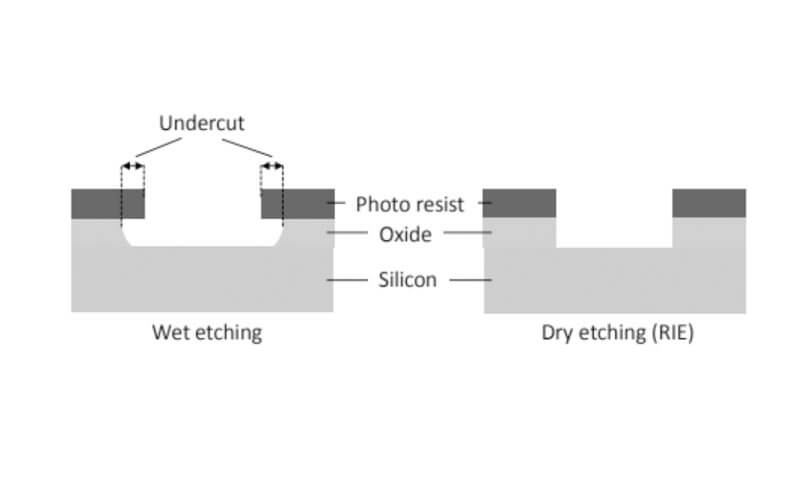

Bu süreç doğal olarak izotropiktir, yani malzemeyi her yöne eşit olarak aşındırır.

Fakat, Üreticiler, gravür oranını kontrol etmek ve belirli koşullar altında daha yönlü dağlama elde etmek için gelişmiş teknikler geliştirdiler..

Islak aşındırma işlemi genellikle substratı kimyasal bir banyo içine daldırmayı veya etchant'ı bir eğirme substratına püskürtmeyi içerir,

Malzemenin kaldırılmasının yüzey boyunca tutarlı kalmasını sağlamak.

Bu yöntem oldukça uygun maliyetli ve ayarlanması basit, ultra ince hassasiyetin kritik olmadığı uygulamalar için tercih edilen bir seçim yapmak.

3. Kuru dağlama ve ıslak aşındırma arasındaki temel farklılıklar

Kuru dağlama: Plazma teknolojisi yoluyla hassasiyet

Kuru dağlama, reaktif gazların radyofrekans kullanılarak plazmaya dönüştürüldüğü kontrollü bir vakum ortamında çalışır. (RF) enerji.

Bu yüksek enerjili plazma substrata yönlendirilmiştir, Fiziksel püskürtme ve kimyasal reaksiyonların bir kombinasyonu yoluyla malzemeyi aşındırmak.

- İşlem ortamı: Kuru aşınma iyonize gaz kullanır, gravür yönü üzerinde kesin kontrolün etkinleştirilmesi.

- Aşınma profili: Hem izotropik hem de anizotropik gravür sunar; Yine de, En çok anizotropik yetenekleri ile kutlanır,

dikey yan duvarlar ve ince verir, Yüksek oranlı yapılar. - Hassasiyet ve kontrol: Reaktif iyon aşınması gibi gelişmiş teknikler (Rie) ve derin reaktif iyon aşındırması (ÜÇ) Mükemmel çözünürlük ve dakika özellik tanımına izin verin.

- Çevresel etki: Bu yöntem tipik olarak daha az kimyasal atık üretir ve daha az tehlikeli madde kullanır, Yüksek enerji tüketimi ve özel ekipman gerektirse de.

Islak aşındırma: Sadelik ve maliyet etkinliği

Islak aşındırma, bir substratın sıvı kimyasal etchant ile daldırılmasını veya püskürtülmesini içerir, hidroflorik asit veya hidroklorik asit gibi, Malzemeyi seçici olarak kaldırmak için.

Koruyucu maskeler, sağlam kalması gereken bölgeleri korumak için uygulanır.

- İşlem ortamı: Islak aşındırma sıvı çözeltilerine dayanır, kuru dağlama işleminden daha basit ve genellikle daha ucuz yapmak.

- Aşınma profili: Doğal olarak izotropiktir, yani malzemeyi her yöne eşit olarak kaldırdığı anlamına gelir.

Bu alttan kesilmeye yol açabilir, Gelişmiş teknikler, belirli durumlarda yön kontrolünü geliştirdi. - Maliyet verimliliği: Süreç uygun maliyetlidir ve büyük ölçekli üretim için çok uygundur, özellikle ultra yüksek hassasiyetin kritik olmadığı uygulamalarda.

- Çevresel etki: Islak gravür tipik olarak daha fazla kimyasal kullanır ve daha fazla atık üretir, dikkatli atık arıtma ve geri dönüşüm protokolleri gerektiren.

Karşılaştırmalı analiz: Anahtar farklılıklar

| Parametre | Kuru dağlama | Islak aşındırma |

|---|---|---|

| Dağlama ortamı | İyonize gaz kullanır (plazma) Kontrollü bir vakum ortamında | Sıvı Kimyasal Çözümler kullanır (Örn., HF veya HCL gibi asitler) |

| Aşınma profili | Yüksek anizotropi sunar, kesin, dikey yan duvarlar; Ayarlara dayalı izotropik olabilir | Doğal olarak izotropik, her yönde düzgün malzeme çıkarılmasına neden olur, alt kesmeye neden olabilir |

| Kesinlik & Çözünürlük | Üstün hassasiyet ve yüksek çözünürlüklü özellikler elde eder, Mikrofabrikasyon ve MEM'ler için ideal | Daha az yönlü kontrol sağlar; Ultra ince hassasiyetin kritik olmadığı uygulamalar için daha uygun |

| Teçhizat & Maliyet | Sofistike gerektirir, Yüksek maliyetli ekipman ve sıkı kontrollü bir ortam | Daha basit kullanır, Daha ucuz ekipman; Düşük sermaye maliyetleri, büyük ölçekli üretim için daha erişilebilir hale getirir |

| İşlem kontrolü | Reaktif iyon aşındırması gibi teknikler aracılığıyla aşındırma hızı ve profil üzerinde gelişmiş kontrol sunar (Rie) Ve drie | Kimyasal reaksiyon parametrelerine dayanır; Daha kolay kurulum ancak homojenliği artırmak için ek adımlara ihtiyaç duyabilir |

| Çevresel etki | Minimal kimyasal atık üretir, ancak vakum ve plazma üretimi nedeniyle daha fazla enerji tüketir | Daha fazla miktarda kimyasal ve atık içerir, Sağlam atık arıtma ve geri dönüşüm işlemleri gerektiren |

| Tipik uygulamalar | Yarıiletken imalatı için gerekli, Mem, ve yüksek çözünürlüklü mikroyapı | PCB üretiminde yaygın olarak kullanılır, toplu gravür, ve tek tip malzemenin kaldırılmasının yeterli olduğu uygulamalar |

4. Faydalar ve dezavantajlar

Belirli uygulamalar için doğru süreci seçmek için farklı aşındırma yöntemlerinin faydalarını ve dezavantajlarını anlamak şarttır.. Altında, Kuru dağlama ve ıslak aşındırmanın temel avantajlarını ve dezavantajlarını araştırıyoruz, Her yöntemin hassasiyeti nasıl etkilediğini vurgulamak, maliyet, ve çevresel faktörler.

4.1. Faydalar

Kuru dağlama

- Yüksek hassasiyet ve kontrol:

Kuru aşınma mükemmel anizotropik kontrol sunar, dikey yan duvarlara ve karmaşıklara izin vermek, Yüksek çözünürlüklü özellikler.

Bu, yarı iletken imalat ve MEMS üretiminde vazgeçilmez kılar. - Üstün çözünürlük:

Plazma ve iyon kirişlerinin kullanımı, minimal yan aşınma ile ince detayların oluşturulmasını kolaylaştırır, Mikro ölçekli kalıpların bile doğru bir şekilde tanımlanmasını sağlamak. - Çok yönlülük:

Kuru dağlama teknikleri çok katmanlı yapılar için uyarlanabilir, Seçici malzemenin kaldırılmasını ve altta yatan katmanların korunmasını sağlamak. Bu, karmaşık entegre devreler için çok önemlidir. - Düşük kimyasal atık:

Kontrollü bir ortamda reaktif gazları kullanarak, Kuru dağlama, büyük miktarlarda kimyasal çözeltiler kullanan yöntemlere kıyasla daha az tehlikeli atık üretir.

Islak aşındırma

- Sadelik ve maliyet etkinliği:

Islak aşındırma basit işlemler ve daha basit ekipmanlar kullanır, daha ekonomik bir seçim yapmak, özellikle büyük ölçekli üretim için. - Kurulum kolaylığı:

İşlem, substratı kimyasal etchants ile daldırmayı veya püskürtmeyi içerir, bu da kurulumun karmaşıklığını azaltır ve operasyonel maliyetleri düşürür. - Tek tip malzeme çıkarma:

Islak aşındırma genellikle malzemeyi substrat boyunca eşit olarak çıkarır, bu, yığın malzemenin çıkarılması ve hassasiyetin daha az kritik olduğu uygulamalar için faydalıdır. - Geniş malzeme uyumluluğu:

Islak aşındırma çok yönlüdür, çok çeşitli malzemelerin etkili bir şekilde işlenmesi. Bu, substratın yüksek enerjili işlemlere duyarlı olduğu uygulamalar için uygun hale getirir.

4.2. Dezavantajlar

Kuru dağlama

- Yüksek ekipman ve operasyonel maliyetler:

Kuru dağlama, sofistike makineler gerektirir, RF plazma jeneratörleri ve vakum sistemleri gibi, bu hem sermayeyi hem de işletme giderlerini arttırır. - Karmaşık süreç kontrolü:

Reaktif gaz akışı üzerinde kesin kontrol ihtiyacı, iyon enerjisi, ve Etch Time özel uzmanlık talep ediyor. Yetersiz kontrol, substrat hasarına yol açabilir. - Potansiyel substrat hasarı:

Kuru dağlamanın doğasında bulunan yüksek enerjili iyon bombardımanı, hassas substratlarda fiziksel hasara neden olabilir

Düzgün yönetilmezse, Nihai ürünün performansını potansiyel olarak etkiler.

Islak aşındırma

- Yön kontrol eksikliği:

Islak aşındırma doğal olarak izotropiktir, yani malzemeyi her yöne eşit olarak kaldırdığı anlamına gelir. Bu, alt kesme ve kesin olmayan özellik tanımına yol açabilir, Yüksek çözünürlüklü uygulamalar için daha az uygun hale getirmek. - Daha yavaş dağlama oranları:

Birçok durumda, Islak aşındırma işlemlerinin, kuru dağlamadaki hızlı iyon bombardımanına kıyasla istenen malzemenin giderilmesini sağlamak daha uzun sürer.. - Çevre ve güvenlik endişeleri:

Islak aşındırma, dikkatli bir şekilde kullanım ve bertaraf gerektiren agresif kimyasallar kullanır.

Sağlam atık yönetim sistemlerine duyulan ihtiyaç, çevresel etkiye ve operasyonel karmaşıklığa katkıda bulunabilir. - İşleme sonrası gereksinimler:

Sıklıkla, Islak aşındırma, kalıntıları gidermek ve istenen yüzey kalitesini sağlamak için ek temizlik ve yüzey kaplaması gerektirir, Potansiyel olarak artan üretim süresi ve maliyetleri.

5. Çeşitli endüstrilerdeki uygulamalar

Yarı iletken imalat

Yarıiletken üretiminde, Kuru dağlama, son derece ince yaratma yeteneği nedeniyle hakimdir, Silikon gofretlerde yüksek perdeli özellikler.

Rie ve Drie gibi teknikler, modern mikroelektronik için kritik olan karmaşık devre desenlerinin üretimini sağlar.

Islak aşındırma ayrıca dökme malzeme çıkarma ve temizleme işlemlerinde rol oynar.

Basılı devre kartı (PCB) Üretme

Islak aşındırma PCB imalatında yaygın bir uygulama bulur, burada bakır katmanları substratlardan verimli bir şekilde çıkarır.

Basitliği ve maliyet etkinliği, onu büyük ölçekli PCB üretimi için tercih edilen bir yöntem haline getiriyor, Her ne kadar hassas gereksinimler bazen ek işleme adımları gerektirse de.

Optik ve hassas aletler

Yüksek çözünürlüklü optik bileşenler ve hassas aletler, kuru dağlamanın üstün yön kontrolünden yararlanır, bu da minimal özellik bozulmasına sahip karmaşık desenlerin oluşturulmasını sağlar.

Bu uygulamalar, sadece kuru dağlamanın sürekli sağlayabileceği titiz toleranslar gerektirir.

MEMS ve Mikrofabrikasyon

Derin reaktif iyon aşındırması (ÜÇ), Bir kuru dağlama şekli, MEMS cihazlarının imalatında vazgeçilmez.

Derin üretme yeteneği, Hassas kontrole sahip dar siperler, mikro ölçekli sensörlerin ve aktüatörlerin geliştirilmesi için kritik hale getirir..

6. Bir aşındırma yöntemi seçerken dikkate alınması gereken faktörler

Belirli bir uygulama için en uygun aşındırma yöntemini seçmek, birkaç kritik faktörün değerlendirilmesini içerir..

Doğru seçim kaliteyi önemli ölçüde etkileyebilir, maliyet, ve üretim sürecinin verimliliği. Bu karara rehberlik edecek temel hususlar aşağıdadır:

Malzeme Özellikleri

- Malzeme türü: Farklı Malzemeler (Örn., metaller, yarı iletken, seramik) Çeşitli dağlama yöntemlerine farklı yanıt verin.

Örneğin, Islak aşındırma genellikle silikon için uygundur, ancak daha sert veya daha dirençli malzemeler için ideal olmayabilir. - Malzeme kalınlığı: Daha kalın malzemeler daha agresif dağlama teknikleri gerektirebilir, daha ince malzemeler sert koşullar altında deforme olabilir.

Hassasiyet ve çözünürlük gereksinimleri

- Özellik boyutu: Yüksek çözünürlüklü gereksinimler, ince detaylar üretebilen yöntemleri talep eder, plazma aşınması veya reaktif iyon aşınması gibi (Rie).

- En boy oranı: Yüksek en boy oranlarına sahip derin yapılar, derin reaktif iyon aşındırmasını gerektirebilir (ÜÇ) Kesin ve dikey yan duvarlar için.

Maliyet hususları

- İlk Kurulum Maliyetleri: Bazı gelişmiş dağlama teknikleri, Drie gibi, Ekipman ve tesislere önemli ilk yatırımları içerir.

- Operasyonel maliyetler: Kimyasal kullanımla ilgili sürekli maliyetler, atık atma, ve bakım dikkate alınmalıdır.

Islak aşındırma tipik olarak kuru dağlama yöntemlerine kıyasla daha düşük operasyonel maliyetlere sahiptir..

Çevresel etki

- Kimyasal kullanım: Islak aşındırma, dikkatli bir şekilde kullanım ve bertaraf gerektiren büyük miktarlarda kimyasal kullanır.

Kuru dağlama yöntemleri genellikle daha az tehlikeli atık üretir, ancak daha fazla enerji tüketir. - Sürdürülebilirlik uygulamaları: Giderek daha fazla, Üreticiler çevre dostu seçenekler ararlar, Kadranlar için geri dönüşüm sistemleri veya yeşil kimya prensiplerini benimseme.

Üretim hacmi ve hız

- Toplu vs. Sürekli işleme: Parti işleme daha küçük üretim koşularına uygun, yüksek hacimli üretim için sürekli süreçler daha iyidir.

- Gravür: Daha hızlı dağlama oranları üretim süresini azaltır, ancak istenen kalite ve çözünürlüğe ulaşmaya karşı denge kurmalıdır.

Yüzey kaplaması ve kalitesi

- Yüzey pürüzlülüğü: Farklı dağlama yöntemleri değişen yüzey kaplamalarıyla sonuçlanır.

Örneğin, İzotropik ıslak aşındırma, anizotropik kuru dağlamadan daha pürüzsüz yüzeyler yaratma eğilimindedir. - Tekdüzelik: Ürün kalitesini korumak için tüm yüzey alanında tek tip aşındırma sağlamak çok önemlidir..

Güvenlik Endişeleri

- Tehlikeli Malzemelerin İşlenmesi: Hem ıslak hem de kuru dağlama potansiyel olarak tehlikeli maddeler içerir.

Uygun güvenlik önlemleri, koruyucu dişli ve havalandırma sistemleri dahil, gerekli. - Hasar riski: Bazı gravür yöntemleri, hassas bileşenlere veya substratlara zarar verme riski daha yüksektir..

Diğer süreçlerle uyumluluk

- Üretim hatlarına entegrasyon: Seçilen aşındırma yöntemi, üretim sürecindeki diğer adımlarla sorunsuz bir şekilde entegre olmalıdır, Kesinti süresini ve verimsizlikleri en aza indirmek.

- Post -ching tedavileri: Ek tedavilerin olup olmadığını düşünün (Örn., temizlik, kaplama) gravürden sonra gereklidir ve bunlar genel iş akışını nasıl etkilemektedir.

7. Çözüm

Sonuç olarak, Hem kuru dağlama hem de ıslak aşındırma, malzeme imalatında önemli roller oynar, Her biri belirli uygulamalara göre uyarlanmış benzersiz faydalar sunar.

Kuru dağlama, yüksek hassasiyet üretmede mükemmel, Gelişmiş elektronik ve MEM'ler için gerekli olan anizotropik özellikler,

Islak aşındırma daha basit bir, İzotropik aşındırmanın yeterli olduğu dökme malzeme çıkarma ve uygulamalar için uygun maliyetli çözüm.

Seçicilik gibi faktörleri dikkatlice düşünerek, gravür oranı, tekdüzelik, ve çevresel etki, Üreticiler, üretim ihtiyaçlarını karşılamak için en uygun aşınma yöntemini seçebilir.

Teknoloji ilerledikçe, Her iki dağlama işlemi de gelişmeye devam edecek, AI odaklı süreç optimizasyonu ve çevre dostu kimyasal çözümler gibi yenilikleri dahil etmek.

Bu gelişmeleri benimsemek, endüstrinin daha da yüksek hassasiyet elde etmesini sağlayacaktır, yeterlik, ve maddi imalatta sürdürülebilirlik.