1. giriiş

Alüminyum kaynak modern imalatta çok önemli bir rol oynar, Havacılık ve Uzaydan Otomotive Donanım Endüstrileri.

Üreticiler daha çakmak için ittikçe, Daha verimli yapılar, Alüminyumun yüksek mukavemet / ağırlık oranına giderek daha fazla güveniyorlar.

Fakat, Alüminyum’un eşsiz metalurjik özellikleri - yüksek termal iletkenlik, düşük erime noktası, ve inatçı oksit tabakası - farklı kaynak zorlukları taşıyın.

Bu makalede, Alüminyumun Kaynaklanabilirlik Temellerini Keşfediyoruz, Anket Anahtar Süreçleri, yaygın kusurları incelemek, ve sağlam sağlayan en iyi uygulamaları paylaşın, yüksek kaliteli eklemler.

2. Alüminyum metalurjisinin temelleri

Bir ark vurmadan önce, Kaynakçılar, alüminumu hem çekici hem de zorlayıcı hale getiren metalurjik temelleri kavramalıdır..

Yüz merkezli kübik kafes & Termal iletkenlik

Alüminyum Bir içinde kristalleşir yüz merkezli kübik (FCC) kafes, ne olağanüstü süneklik ve tokluk verir.

Pratik olarak, Bu yapı, alüminyumun çatlama olmadan önemli plastik deformasyona girmesini sağlar - karmaşık şekiller oluştururken değerli bir özellik.

Fakat, alüminyum termal iletkenlik (~ 237 w/m · k) hafif çelikten yaklaşık dört kat daha yüksek çalışıyor.

Sonuç olarak, Kaynak alüminyum ark tarafından enjekte edilen ısı hızla ana metale yayılır, operatörleri zorlamak:

- Amper'i Artırın veya yeterli füzyon elde etmek için yavaş seyahat hızı

- Kalın bölümleri önceden ısıtın (üzerinde 10 mm) Düzgün penetrasyonu sağlamak için

- Destek çubukları veya soğutma plakaları kullanın yanma işlemini önlemek için ince gösterge malzemeleri kaynak yaparken

Oksit filmi: Arkadaş ve düşman

Alüminyum bir doğal oksit katman (Al₂o₃) Hava maruziyetinin mikrosaniyeleri içinde.

Bu film korozyona karşı koruyucu bir engel görevi görüyor, Yine de kaynak sırasında zorlu bir engel sunuyor:

- Erime noktası Eşitsizlik: Alüminyum oksit yukarıdaki eriyik 2,000 ° C, altta yatan metal sıvılaşırken 660 ° C.

Yeterli temizlik ve ark enerjisi olmadan, Oksit uygun füzyonu önler. - Temizlik Protokolleri: Kaynakçılar istihdam alkalin yağlar, ardından paslanmaz çelik fırçalama Kaynaktan hemen önce.

Bazı dükkanlar kullanıyor kimyasal kazıklar (Örn., fosforik asit seyreltin) oksitsiz yüzeyleri sağlamak için.

Oksitleri özenle çıkararak ve işlemleri seçerek - darbe Kaynak bölgesini mekanik olarak inceleyen-İspanyollar bu metalurjik engelin üstesinden gelir ve kusursuz eklemler elde eder.

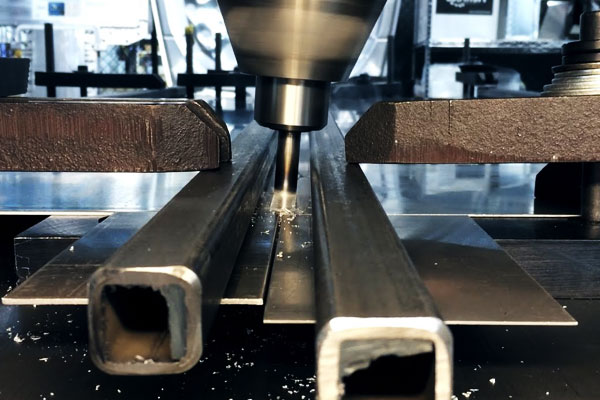

3. Alüminyum için yaygın kaynak işlemleri

Alüminyumun kendine özgü özellikleri, çeşitli kaynak teknikleri seti doğurdu, her biri belirli kalınlıklara göre uyarlanmış, alaşım sistemleri, üretim oranları, ve ortak gereksinimler.

Gaz tungsten ark kaynağı (GTAW / TIG)

Gaz tungsten ark kaynağı (GTAW), Genellikle Tig denir, Hassas ısı kontrolü ve minimal sıçrama sunar, ince gauge alüminyum için tercih edilen yöntem yapmak (≤ 6 mm) ve kritik eklemler:

- İşletme ilkesi: İnert gaz -korumalı, Tahsis edilemez tungsten elektrot alüminyum yüzeyde bir ark sürdürür.

Dolgu teli, birikintiye manuel olarak veya bir besleme mekanizması yoluyla girer. - Tipik parametreler:

-

- Akım: 50–200 a (Temiz oksitleri temizlemek için AC polaritesi)

- Gerilim: 10–15 V

- Seyahat hızı: 200–400 mm/dakika

- Koruyucu gazı: 100% 12-18 l/dak.

- Avantajlar:

-

- Olağanüstü Kaynak Boncuk Görünümü (Ra < 1 uM)

- Dar ısıdan etkilenen bölge (Hıda), bozulmayı azaltmak

- Isı girişi üzerinde tam kontrol - 6xxx serisi gibi hassas alaşımlar için gerekli

- Sınırlamalar:

-

- Daha düşük birikim oranı (~ 0.5 kg/s) Verimliliği sınırlar

- Tutarlı sonuçlar için yüksek kaynakçı beceri gerektirir

Çiğnemek / MIG - Gaz Metal Ark Kaynağı

Gaz metal ark kaynağı, veya MIG kaynağı, Biriktirme oranlarını artırır, Orta kalınlık için ideal hale getirmek (3–12 mm) alüminyum imalat:

- İşletme ilkesi: Sürekli, Sarf Malzeme Alüminyum Tel Elektrot, Argon veya Argon - Helyum Karışımları Bir Kaynak Tabancasından Beslenir.

- Tipik parametreler:

-

- Tel çapı: 0.9–1.2 mm

- Akım: 150–400 A

- Gerilim: 18–25 V

- Tel besleme hızı: 5–12 m/me (5-8 kg/s birikimi veriyor)

- Koruyucu gazı: Argon veya ar/o (25% O) 15-25 l/dk

- Avantajlar:

-

- Yüksek biriktirme ve seyahat hızları verimi arttırır

- Daha kolay mekanizasyon ve robotik entegrasyon

- Sınırlamalar:

-

- Daha geniş HAZ bozulmayı artırabilir

- Tig'e karşı daha yüksek sıçrama ve daha az hassas boncuk şekli

Plazma ark kaynağı (PENÇE)

Plazma ark kaynağı arkı dar bir, yüksek enerjili sütun, derin penetrasyonu kontrol ile harmanlamak:

- İşletme ilkesi: Sıkıştırılamayan bir elektrot ile iş parçası arasında daraltılmış bir plazma arkı gider; Kaynağı korumak için plazmayı ikincil bir ekranlı gaz kuşatır.

- Tipik parametreler:

-

- Gaz plazması (AR veya AR/H₂): 2–10 l/dk

- Koruyucu gazı: 10-20 l/dakikada argon

- Akım: 50–300 a

- Avantajlar:

-

- Penetrasyon derinliği 10 mm tek bir pasta

- Dar kaynaklar için ark şeklinin hassas kontrolü

- Sınırlamalar:

-

- Karmaşık meşale tasarımı ve daha yüksek ekipman maliyeti

- İstikrarsızlığı önlemek için yetenekli kurulum gerektirir

Sürtünme Karıştırma Kaynağı (FSW)

Sürtünme Karıştırma Kaynağı (FSW) Tamamen katı halde çalışarak alüminyumda birleştirme:

- İşletme ilkesi: Dönen, Beklenemez araç, bitişik Faying yüzeylerine dalıyor, Metali plastikleştiren sürtünme ısısı üretme.

Araç daha sonra eklemi geçer, Konsolide bir kaynak oluşturmak için yumuşatılmış malzemeyi mekanik olarak karıştırma. - Tipik parametreler:

-

- Alet rotasyonu: 300–1,200 rpm

- Travers hızı: 50–500 mm/dakika

- Bastırma kuvveti: 10–50 kN, Kalınlığa bağlı olarak

- Avantajlar:

-

- Gözenekliliği ve sıcak çatlamayı neredeyse ortadan kaldırır

- 5xxx ve 6xxx alaşımlarında% 95-100 eklem verimliliği elde eder

- İyi üretir, Kaynak külçesinde eşit taneler, Mekanik Özellikleri Geliştirme

- Sınırlamalar:

-

- Ekipman yatırımı önemlidir

- Doğrusal veya basit eğimli eklemlerle sınırlı; sabitleştirme gerektirir

Ortaya çıkan yöntemler: Lazer ve elektron ışını kaynağı

Üreticiler daha yüksek hızlar ve otomasyon için ittikçe, Enerji yoğun kirişleri benimserler:

- Lazer ışını kaynağı (LBW):

-

- İlke: Yüksek güçlü bir lazer (lif veya co₂) küçük bir noktaya odaklanır (< 0.5 mm), Anahtar deliği penetrasyonu oluşturmak.

- Faydalar: Son derece dar heh, minimal bozulma, kaynak hızları 10 m/benim.

- Zorluklar: Hassas ortak uyum gerektirir (< 0.1 mm) ve yüksek ilk sermaye.

- Elektron ışını kaynağı (Emn):

-

- İlke: Vakumdaki yüksek hızlı bir elektron ışını, bir anahtar deliği modunda metali eritir.

- Faydalar: Derin penetrasyon (20–50 mm) mükemmel kaynak saflığı ile.

- Zorluklar: Vakum Odaları Parçası Boyutu Sınırlayın, ve ekipman önemli maliyet gerektirir.

4. Alaşım sistemleri ve bunların kaynaklanabilirliği

Alüminyum alaşımlar dört ana aileye girer - 1xxx, 5xxx, 6xxx, ve 7xxx - her zaman baskın alaşım elemanları ile tanımlanır.

Bu kimyasal farklılıklar erime davranışını yönetiyor, katılaşma özellikleri, ve kaynak kusurlarına yatkınlık.

1XXX Serisi (≥ 99% Alüminyum)

Kompozisyon & Özellikler

- Ana unsur: Alüminyum ≥ 99.0% (Örn., 1100: FE ≤ 0.15%, Ve ≤ 0.10%)

- Mekanik güç: O-Temper'de UTS 90-110 MPA

- Termal iletkenlik: ~ 237 W/m · k

Kaynaklanabilirlik

- Derecelendirme: Harika

- Avantajlar:

-

- Minimum safsızlıklar, metinler arası oluşum ve sıcak çatlamayı önler.

- Yüksek süneklik (uzama ≥ 20%) Isı giriş varyasyonlarını tolere eder.

- Zorluklar:

-

- Füzyonu korumak için 6xxx alaşımlarından ~% 20-30 daha fazla ısı girişi gerektirir.

Önerilen uygulamalar

- Süreçler: GTAW (TIG) kesinlik için; Çiğnemek (BEN) ince tabakada (≤ 3 mm)

- Çubuk: ER1100 veya ER4043 (Daha iyi akışkanlık için) Baz metal korozyon direncine uymak için

- Başvuru: Kimyasal tanklar, gıda derecesi ekipmanı, Isı -

5XXX Serisi (Al - MG alaşımları)

Kompozisyon & Özellikler

- Magnezyum: 2.0-5.0 ağırlık %; Manganez: 0.1–1.0 ağırlık % tahıl kontrolü için

- Ortak notlar: 5052 (MG 2.2-2.8%), 5083 (MG 4.0–4.9%), 5456 (MG 4.5-5.5%)

- UTS: 280–340 MPa; uzama: 12–18

Kaynaklanabilirlik

- Derecelendirme: İyi ila mükemmel

- Avantajlar:

-

- Yağış sertleşmeden katı çözünürlük güçlenmesi, Tutarlı kaynak özellikleri vermek.

- Mükemmel deniz suyu korozyon direnci (< 0.03 mm/yıl kaybı).

- Zorluklar:

-

- Isıdan etkilenen bölge (Hıda) Tahıl kabuğu, yavaş soğutulduğunda yorgunluk gücünü% 10-15 azaltabilir.

- Yüzey oksitleri ve MGO, titiz fırçalama ve bozulma gerektirir.

Önerilen uygulamalar

- Süreçler: Oksit temizliği için AC-GTAW; ≥ bölümlerde FSW 6 Tam artma derzleri için mm

- Çubuk: Mg içeriği ve korozyon davranışının eşleşmesi için ER5356

- Başvuru: Gemi gövdeleri (5083-H111), basınçlı gemiler (5456), yakıt tankları

6XXX Serisi (Al - MG - SI Alaşımları)

Kompozisyon & Özellikler

- Magnezyum: 0.4–1.5 ağırlık %; Silikon: 0.6–1.2 ağırlık % (mg₂si çökeltileri oluşturmak)

- Tipik alaşımlar: 6061 (genel), 6063 (ekstrüzyon), 6082 (yüksek karmaşa)

- Zirve UTS (T6): ~ 310 MPa; O-ayarda bükülebilirlik: 1.5× kalınlık

Kaynaklanabilirlik

- Derecelendirme: Ilıman

- Avantajlar:

-

- Yağış sertleştirme, aranan yaşlanma sonrası geri çekilen mukavemet kazandırır.

- Yapısal çerçeveleme ve ekstrüde profiller için çok yönlü.

- Zorluklar:

-

- Fusion Welding Mg₂si'yi çözer, HAZ Yumuşatmasına Neden Olmak (Verim düşüşü ≈% 30-50).

- Silikon açısından zengin dolgu maddeleri, dikkatlice kontrol edilmezse kırılgan filmleri teşvik edebilir.

Önerilen uygulamalar

- Süreçler: Hız için ben; Fusion - bölgesi yumuşamasını önlemek için FSW

- Çubuk: ER4043 (Ve 5 %) çatlak direnci için; Deniz hizmeti için ER5356

- Welld sonrası tedavi: T6 Yaşlanma (530 ° C çözeltisi, 160 ° C/8 saat yaşlanma) Geri yükler ~ 85% orijinal güç

- Başvuru: Bisiklet çerçeveleri (6061-T6), mimari ekstrüzyonlar (6082-T6)

7XXX Serisi (Al - Zn - MG alaşımları)

Kompozisyon & Özellikler

- Çinko: 5.0–7.0 ağırlık %; Magnezyum: 2.0–3.0 ağırlık %; Bakır: 1.2–2.0 ağırlık % (Örn., 7075-T6)

- UTS (T6): > 500 MPa; Olağanüstü Yorgunluk Sınırları (~ 160 10⁷ döngüde MPA)

Kaynaklanabilirlik

- Derecelendirme: Fakirden ılımlı

- Avantajlar:

-

- Kaynaklanabilir alüminyum arasında en yüksek güç, Havacılık ve uzay uygulamaları için kritik.

- Zorluklar:

-

- Düşük eriten ötektik filmlerden sıcak çatlama (Al - Zn - MG) füzyon sırasında.

- Önemli HAZ yumuşatma ve artık stres endişeleri.

Önerilen uygulamalar

- Süreçler: FSW veya EBW (kalın bölümler ≥ 10 mm) eritmekten kaçınmak için; İnce parçalar için darbeli dcen ile tig

- Çubuk: ER2319 (Cu 6.5 %) katılaşma aralığını genişletir ve çatlamayı azaltır

- Tedavi öncesi/sonrası: Önceden ısıtmak 120 ° C; Stres -Kazan (200 ° C/4 saat) kalıntı gerilmeleri kesmek için 50%

- Başvuru: Uçak Yapısal SPARS (7075-T6), havacılık armatürleri (7050), Yüksek kablolu bağlantı elemanları

Anahtar Kaynaklanabilirlik Karşılaştırmaları

Önceki analizleri bir araya getirmek, Aşağıdaki tablo, her büyük alüminyum serisinin göreceli kaynaklanabilirliğini vurgulamaktadır., tercih ettikleri süreçler ve birincil zorluklarla birlikte.

| Alaşım serisi | Kaynaklanabilirlik Derecesi | Tercih edilen kaynak yöntemleri | Birincil zorluklar |

|---|---|---|---|

| 1xxx | Harika | GTAW (TIG), Çiğnemek (BEN) | ~% 20-30 daha fazla ısı girişi gerektirir; Düşük mukavemet yapısal kullanımı sınırlar |

| 5xxx | İyi - Mezar | AC-GTAW, Çiğnemek, Sürtünme karıştırma (FSW) | Yavaş soğutma altında Hazır Tahıl Kabalık; MGO/Al₂o₃ oksitler titiz temizlik gerektirir |

| 6xxx | Ilıman | Çiğnemek, GTAW, FSW | Çökelti çözülmesinden Hazır Yumuşatma; Silikon ayrımı sıcak çatlamayı teşvik edebilir |

| 7xxx | Yoksul - | Sürtünme karıştırma (FSW), Emn, darbeli | Şiddetli sıcak çatlama riski; Katı hal süreçleri olmadan önemli HAZ yumuşatma ve artık stres |

5. Anahtar işlem parametreleri ve alüminyum kaynağının kontrolü

Kusursuz kaynakların elde edilmesi, titiz parametre kontrolüne bağlı:

- Önceden temizlik. Alkalin temizleyicilerle degrease, daha sonra alüminyumda adanmış paslanmaz çelik fırçalar kullanarak oksiti mekanik olarak sökün. Herhangi bir artık oksit veya yağ gözenekliliğe neden olur.

- Isı girişi, Seyahat hızı & Amper. Denge Isı girişi (KJ/mm) yanmadan tam füzyonu sağlamak için.

Tig için, Isı girişini 1-2 kJ/mm civarında koruyun; Benim için, 3–6 kj/mm takım 3-6 mm plakalar. - Dolgu Metal Seçimi.

-

- ER4043 (5% Ve): İyi ıslatma ve azaltılmış çatlama sunar; 6xxx serisi için ideal.

- ER5356 (5% Mg): Daha yüksek mukavemet ve korozyon direnci sağlar; 5xxx serisi taban metalleri için tercih edildi.

- Koruyucu gaz bileşimi & Akış hızları. Kullanmak 100% ince göstergeler için argon; argon-helyum karışımları (Örn., 75/25) Daha kalın işlerde penetrasyonu ve kaynak boncuk akışkanlığını iyileştirin.

10-20 l/dk'da akışı koruyun ve gaz bardağını içinde tutun 10 iş parçası mm.

6. Kaynaklanabilirlik zorlukları ve kusur mekanizmaları

Alüminyum kaynak birkaç kusur moduyla karşılaşır:

- Gözeneklilik. Erimiş alüminyumda hidrojen çözünürlüğü (kadar 2 ml/100 g 700 ° C) katılaşma üzerine gaz tuzağına yol açar.

Dolgu teli pişirerek hafifletin (65 ° C, 4 H) ve kuru korumak, Temiz Base Metal. - Sıcak Çatlama. 6XXX ve 7xxx alaşımları, katılaşma sırasında tahıl sınırları boyunca sıvı filmler oluşturur.

Isı girişini düşürerek çatlamayı azaltın, Silikon açısından zengin dolguları seçmek (ER4043), veya duyarlı alaşımlarda FSW'yi kullanma. - Füzyon eksikliği ve yanık. Yetersiz ısı veya aşırı seyahat hızı, imtiyazsız alanları bırakır; Aşırı yavaş seyahat veya yüksek amper yanma nedenine neden olur.

Boncuk profilini inceleyin ve tek tip bir kaynak boğazına ulaşmak için parametreleri ayarlayın. - Bozulma ve kalıntı gerilmeler. Alüminyumun yüksek termal genleşme katsayısı (23× 10⁻⁶ /K) önemli bozulmaya neden olur. Fikstırlama ile karşı koymak, Geri adım kaynak, ve ısı-sadakası kelepçeler.

7. Mikroyapısal evrim ve mekanik performans

Anlatılan mikro yapılar eklem bütünlüğünü dikte eder:

- Hazır Yumuşatma & Tahıl büyümesi. Yağışla sertleştirilebilir alaşımlarda (6XXX Serisi), Çökeltikler çözüldükçe Haze gücü kaybeder.

Katı hal soğutma veya anlama sonrası yaşlanma (Örn., 160 ° C için 8 h 6061) geri dönmek 80% anılan güç. - Isıya göre tedavi edilebilir alaşımlarda yağış. Kontrollü Yeniden Önleme-T4 üzerinden (doğal yaşlanma) veya T6 (yapay yaşlanma) Döngüler - Restorlar Mekanik Özellikler.

Örneğin, 6061-T6 Kaynaklar Başarıyor 275 T6 tedavisinden sonra MPA verimi. - Gerilme, Tükenmişlik & Korozyon performansı. Uygun şekilde yürütülen tig kaynakları 5083 Ulaşabilir 95% taban metal gerilme mukavemeti. Yorgunluk testinde, 5xxx alaşımındaki FSW eklemleri, 10⁶ döngüyü aştı 70% UTS.

Korozyon Direnci-Deniz Uygulamalarında Canlı-Eşleşen Dolgu Alaşımları ve Yeterli KAYA Post Tedavileri Kullanırken Yüksek Yüksek Lisans.

8. WELD sonrası tedaviler ve onarım

Ortak performans ve uzun ömürlülüğü optimize etmek için, İmalatçılar birkaç sonrası prosedür uygular:

- Anlatılan ısı işlemi (Pwht) & Stres giderme. 6xxx alaşımında, Çözüm ile tedavi edin 530 ° C ve ardından söndürme ve T6 yaşlanma. 5xxx alaşımları için, doğal yaşlanma (T4) Sertliği dengeler.

- Mekanik düzleştirme & Soğuk çalışma. Bozulma düzeltmesi için, Oda sıcaklığında dikkatlice bükün veya yuvarlayın. Soğuk çalışma aynı zamanda gerinim sertleştirme yoluyla lokalize gücü arttırır.

- Kusur onarımı ve yeniden kazanma. Sesli metallere çatlakları veya gözenekleri öğütün, sonra aynı işlemi ve dolgu maddesini kullanarak yeniden sarıldı. Kusur nüksünü önlemek için her zaman yüzeyleri yeniden temizleyin.

9. Denetleme, Test, ve kalite kontrolü

Kaynak kalitesinin korunması sistematik muayeneyi talep eder:

- Görsel inceleme (ISO 5817 / AWS D1.2). Kaynak görünümünü değerlendirin, boncuk takviyesi, Ve alt kesim. B sınıfı minimum kusurlar gerektirir.

- Tahribatsız test (NDT).

-

- Penetran: Gözeneksiz kaynaklarda yüzey çatlaklarını tespit eder.

- Radyografik (Röntgen): İçsel gözenekliliği ve füzyon eksikliğini ortaya çıkarır.

- Ultrasonik: Daha kalın plakalar araştırmaları (>10 mm) hacimsel kusurlar için.

- Prosedür yeterliliği & Kaynakçı sertifikası. Prosedür yeterlilik kayıtlarını gerçekleştirin (PQRS) Parametreleri doğrulamak için. AWS D1.2 veya ISO başına kaynakları onaylayın 9606-2 Tutarlı sağlamak için, uyumlu performans.

10. Alüminyum kaynağının endüstriyel uygulamaları

Alüminyum’un olağanüstü güç / ağırlık oranı ve korozyon direnci, kullanımını talep eden endüstriler arasında iter.

Havacılık ve yüksek mukavemetli alaşım yapıları

Havacılıkta, Kaydedilen her kilogram doğrudan yakıt verimliliği ve yük kapasitesine dönüşür.

Sonuç olarak, Üreticiler, yüksek mukavemetli alüminyum alaşımları kaynaklar- 2024, 6061, ve 7075 - kritik bileşenler için:

- Gövde ve kanat derileri: Otomatik Tig ve Lazer Kaynak İnce Bir Katılım (1–3 mm) Altında kaynak genişlikleri olan çarşaflar 1 mm, Aerodinamik pürüzsüzlüğün korunması.

- Diziler ve Çerçeveler: Sürtünme Karıştırma Kaynağı (FSW) içinde 5 xxx ve 7 XXX Serisi, Base Metal Mukavemet Eklemleri Oluşturur, Hafif Monokok Tasarımları Etkinleştirme.

Havayolları 5% FSW ile birleştirilmiş alüminyum panellere geçerek yeni uçaklarda yakıt tasarrufu. - İnişli gövdeler: Döküm ve dövme alüminyum parçalar (Örn., 7075-T73) EBW aracılığıyla kaynak ve daha sonra tekrarlanan darbe yükleri altında sürünme direncini korumak için stresten kaçınma pişirmeye uğrayın.

Otomotiv ve hafif taşıma

Araç üreticileri katı emisyon düzenlemeleri ve elektrifikasyon talepleriyle karşı karşıya. Alüminyum Kaynak bu zorlukları karşılamaya yardımcı olur:

- Elektrikli araç (Ev) Akü muhafazaları: Ben kaynak 5 XXX Serisi Ekstrüzyonlar Rijit Oluşturur, Çarpışa Mevcut Pil Tepsileri.

Çelikle karşılaştırıldığında, Alüminyum tepsiler kütleyi azaltır 35–40, EV aralığını genişletmek 10%. - Beyaz Vücut Yapıları: Hibrit Tig-Mig hücreleri Geçiş dolgu metallerini kullanarak karışık alüminyum çelik düzenekleri kaynak, Kesme ağırlığını kesme 100–150 kg Tam boyutlu SUV'larda.

- Römork ve vagon gövdeleri: 5083-H116 Paneller Robotik Kaynak Hatlarında Hızla Kaynak,

süren korozyonsuz platformlar sunmak 30–40 Tuz ortamlarının altındaki çelik muadillerden daha uzun.

Deniz, Basınçlı gemiler, ve mimari cepheler

Gemi Yapımcıları ve Mimarlar, korozyon direnci ve tasarım esnekliği için alüminyum kaynaklardan yararlanır:

- Gemi gövdeleri ve üst yapılar: 5083 Ve 5 XXX Alaşımları Kaynak Posta Sonrası Minimum Distorsiyon, Daha büyük panel boyutlarını etkinleştirme (kadar 10 M) ve montaj süresini azaltmak 20%.

- Basınçlı gemiler & Kriyojenik tanklar: Alaşımlar gibi 5083 Ve 6061 Kontrollü atmosferlerde TIG üzerinden kaynak, LNG uygulamalarında –196 ° C hizmete dayanan sızıntı sıkı derzler üretme.

- Mimari Perde Duvarları: Dekoratif tig kaynaklar 6 xxx serisi ekstrüzyonlar sorunsuz cepheler oluşturur.

Lazer kaynağı, eklemleri daha da daraltır 0.5 mm, Floş Yaratmak, eloksala hazır yüzeyler.

Gelişmekte olan sektörler: Elektrikli araçlar & Yenilenebilir enerji

Endüstriler sürdürülebilirliğe döndüğünde, Alüminyum kaynak yeni teknolojileri destekler:

- Rüzgar türbini göbekleri: FSW Kalın (kadar 50 mm) 6 Türbin bıçak kök bağlantı parçaları için xxx serisi tabaklar- 300 MPa Ve yorgunluk hayatları aşıyor 10⁷ Döngüler Döngüsel yükleme altında.

- Güneş Tracker çerçeveleri: Mig ile ilgili 5 xxx ekstrüzyonlar hafif destek yapıları oluşturur, Malzeme maliyetini azaltmak 25% galvanizli çelik çerçevelerle karşılaştırıldığında.

- Hidrojen depolama silindirleri: Elektron ışını ve lazer kaynağı 6 xxx alaşımlar zanaat sorunsuz, yüksek basınçlı gemiler, Güvenli Etkinleştirme, Yakıt hücresi araçları için kompakt hidrojen tankları.

11. Alüminyum kaynağının avantajları ve dezavantajları

Alüminyum kaynak önemli faydalar sunar, ancak imalatçıların dikkatle gezinmesi gereken benzersiz zorluklar da sunar.

Avantajlar:

- Hafif yapılar: Kaynaklı alüminyum düzenekler 50 % eşdeğer çelik yapılardan daha az, Araçlarda yakıt verimliliğini artırma, uçak, Ve deniz gemiler.

- Korozyon direnci: Eşleşen dolgu alaşımlarıyla kaynaklandığında (Örn., 5xxx serisinde ER5356),

Alüminyum eklemler, deniz ve dış mekan uygulamalarında kritik olan tuzlu su ve atmosferik korozyona karşı mükemmel direnç sağlar. - Yüksek ortak verimlilik: Sürtünme karıştırma kaynağı gibi modern süreçler rutin olarak 95-100 % baz metal mukavemet, Uzlaşma olmadan yükleme uygulamalarının etkinleştirilmesi.

- İyi termal iletkenlik: Hızlı ısı dağılımı lokalize aşırı ısınmayı azaltır, Parametreler düzgün kontrol edildiğinde ince bölümlerde bozulmayı en aza indirmek.

- Geri dönüşüm ve sürdürülebilirlik: Kaynak sıçramasından alüminyum hurda ve kesikler eritme kabına kolayca tekrar girer, dairesel üretimi desteklemek 95 % Birincil üretim üzerinde enerji tasarrufu.

Dezavantajlar:

- Oksit tabakası yönetimi: İnatçı Al₂o₃ film, önceden hazırlanmış titiz temizlik gerektirir (kimyasal veya mekanik) Ve, Tig'de, Tutarlı füzyon sağlamak için AC Polaritesi.

- Hızlı ısı kaybı: Yüksek iletkenlik bozulma kontrolüne yardımcı olurken, Kaynakçıları ısı girişini artırmaya zorlar-ince göstergelerde yanma riski ve daha kalın bölümlerde daha geniş ısıya etkilenen bölgeler.

- Isıya göre tedavi edilebilir alaşımlarda Haz Yumuşaklama: 6xxx ve 7xxx serisinin füzyon kaynağı genellikle güçlendirici çökeltileri çözer,

Weld sonrası yaşlanma veya FSW gibi alternatif katı hal süreçlerini gerektirebilecek yumuşatılmış bir bölge ile sonuçlanır. - Bozulma ve kalıntı gerilmeler: Alüminyumun yüksek termal genleşme katsayısı ve düşük elastik modül, fark edilebilir bükülme üretmek için birleşir; Etkili sabitleme ve ısı kontrol stratejileri gerekli.

- Ekipman ve Beceri Gereksinimleri: Kusursuz alüminyum kaynaklara ulaşmak kesin parametre kontrolü gerektirir, özel dolgu maddeleri,

ve genellikle üst düzey ekipman (Örn., darbeli kaynak güç kaynakları, FSW kuleleri), Artan sermaye ve eğitim maliyetleri.

12. Çözüm

Alüminyum kaynak fırsatları ve zorlukları birleştirir. Alüminyum’un metalurjisine hakimiyet ederek, Doğru Süreci Seçme,

Hassasiyet için tig olsun, Verimlilik için Mig, veya kusursuz için FSW, Yüksek mukavemetli eklemler-ve parametreleri ve WELD sonrası tedavileri titizlikle kontrol etmek, İmalatçılar güvenilir hale gelir, yüksek performanslı yapılar.