Explore as principais diferenças entre anodização e revestimento em pó em termos de durabilidade, apelo estético, custo-efetividade, e impacto ambiental.

1. Introdução

O revestimento em pó e a anodização representam duas abordagens distintas para o tratamento da superfície.

Revestimento em pó envolve a aplicação de pó carregado eletrostaticamente em um substrato e curar -o sob calor para formar um filme de proteção,

enquanto Anodizando usa um processo eletroquímico para converter a superfície metálica - principalmente o alumínio - em uma camada de óxido durável.

O acabamento da superfície aumenta o desempenho e a longevidade dos componentes, protegendo -os contra a corrosão, vestir, e degradação ambiental.

Nosso objetivo é analisar esses métodos em profundidade, comparando seus processos, desempenho, custo,

e impacto ambiental para fornecer uma perspectiva informada sobre suas vantagens e limitações.

2. O que é anodizante?

Anodizando é um processo eletroquímico que transforma a superfície de um metal, principalmente alumínio, em uma camada de óxido durável e resistente à corrosão.

Esse processo não apenas aumenta a espessura da camada de óxido natural no metal, mas também aprimora suas propriedades, como dureza, resistência ao desgaste, e retenção de cores.

Ao contrário de muitos outros revestimentos, A anodização não envolve a adição de uma camada separada de material à superfície, mas aumenta a espessura da camada de óxido e a fortalece.

Descrição do processo:

Reação eletroquímica:

A anodização usa uma célula eletrolítica para mergulhar o metal em um banho de eletrólito ácido, geralmente ácido sulfúrico enquanto aplica uma corrente elétrica.

O alumínio atua como o ânodo (eletrodo positivo), e um cátodo (eletrodo negativo) é colocado no eletrólito.

Como fluxos de corrente, o metal reage com o eletrólito, criando uma camada de óxido controlado em sua superfície.

Formação de óxido:

O óxido formado durante a anodização não é um revestimento, mas parte integrante do alumínio.

A camada de óxido cresce para fora da superfície e é porosa, permitindo mais tingimento ou vedação.

Esta camada pode variar em espessura, normalmente variando de 0.0002 polegadas (5 microns) para 0.001 polegadas (25 microns),

dependendo da duração do processo de anodização e da tensão aplicada.

Coloração e vedação:

Depois de anodizar, a superfície pode ser tingida para introduzir cores, Como a estrutura porosa da camada de óxido segura bem os corantes.

Adicionalmente, A camada de óxido pode ser selada para aumentar ainda mais sua resistência à corrosão,

tornando menos suscetível a usar, danos ambientais, e mancha.

Materiais e equipamentos:

- Metais comuns: A anodização é usada principalmente em alumínio e suas ligas, mas também pode ser aplicado ao titânio, zinco, e magnésio.

- Eletrólitos: O ácido sulfúrico é o eletrólito mais comumente usado, Mas os ácidos orgânicos e outras soluções eletrolíticas podem ser usadas para aplicações específicas.

- Fonte de energia: Uma corrente direta (DC) A fonte de alimentação é usada para aplicar a corrente elétrica necessária para anodizar.

Métricas principais de desempenho:

- Controle de espessura: A espessura da camada de óxido é crucial para seu desempenho, afetando sua durabilidade e resistência ao desgaste.

As superfícies típicas de alumínio anodizado têm uma espessura entre 0.001 para 0.004 polegadas. - Porosidade: As superfícies anodizadas são porosas, que permite a coloração eficaz e a capacidade de unir revestimentos ou selantes adicionais.

- Resistência à corrosão: A anodização aumenta muito a capacidade do material de resistir à corrosão, especialmente em ambientes agressivos, como aplicações marítimas ou industriais.

- Dureza da superfície: A anodização aumenta a dureza da superfície do material, muitas vezes tornando -o mais durável que o próprio metal base.

Características de anodização:

- Durabilidade: A camada de óxido anodizado é muito mais difícil que a superfície original de alumínio, oferecendo proteção contra arranhões, corrosão, e desgaste.

- Resistência à corrosão: A camada anodizada é altamente resistente à ferrugem e corrosão, especialmente em ambientes severos ou ao ar livre.

- Apelo estético: A anodização pode ser feita em várias cores e é altamente valorizada por sua capacidade de manter o acabamento metálico do alumínio.

- Baixa manutenção: Uma vez anodizado, O material requer pouca manutenção, especialmente se a superfície estiver selada corretamente.

Profissionais de anodizar:

- Durabilidade aprimorada: O alumínio anodizado é significativamente mais difícil e mais difícil do que o alumínio não processado.

- Excelente resistência à corrosão: O processo fornece resistência superior à corrosão, mesmo em ambientes agressivos, como água salgada.

- Qualidade estética: O acabamento metálico é ideal para produtos onde um limpo, Aparência industrial é desejada.

- Ecológico: O processo de anodização é ecológico, pois não produz emissões ou subprodutos nocivos.

Contras de anodizar:

- Compatibilidade de material limitado: A anodização é limitada principalmente ao alumínio e suas ligas, o que significa que não pode ser usado em uma ampla gama de metais.

- Limitações de cores: A paleta de cores para anodização é mais limitada em comparação com o revestimento em pó. Enquanto as cores podem ser adicionadas, Eles tendem a ser mais suaves e sutis.

- Potencial para imperfeições da superfície: Se não for controlado corretamente, O processo de anodização pode levar a imperfeições como espessura inconsistente ou aparência superficial da superfície.

- Fragilidade: A superfície anodizada, enquanto durável, às vezes pode ser quebradiço, levando a rachaduras ou lascas se submetidas a um impacto ou estresse grave.

3. O que é revestimento em pó?

Revestimento em pó é um processo de acabamento popular usado para aplicar uma camada de proteção e decorativa em uma variedade de superfícies metálicas.

Ao contrário dos revestimentos líquidos tradicionais, O revestimento em pó usa um pó seco que é carregado eletrostaticamente e aplicado à superfície antes de ser curado sob calor.

Este processo resulta em um suave, durável, e acabamento uniforme que oferece excelente resistência à corrosão, arranhões, e desaparecendo.

O revestimento em pó é usado em uma ampla gama de indústrias, De automotivo a bens de arquitetura e consumo, Devido à sua versatilidade e alto desempenho.

Descrição do processo:

Preparação:

A superfície do metal a ser revestida em pó é bem limpa e pré-tratada para remover qualquer sujeira, graxa, ou ferrugem.

Isso pode envolver jateamento de areia, lavagem ácida, ou usando uma solução de limpeza química para garantir que a superfície esteja livre de contaminantes, o que poderia afetar a adesão do revestimento.

Aplicativo:

O pó seco, que consiste em partículas finamente fundamentadas de pigmento e resina, é aplicado ao metal preparado usando uma pistola de pulverização eletrostática.

O pó é carregado com uma carga estática positiva, Enquanto a parte do metal está aterrada. A carga eletrostática faz com que o pó siga a superfície, formando um revestimento uniforme.

Cura:

Após a aplicação, O metal revestido é colocado em um forno de cura, onde o pó derrete e forma um sólido, filme suave.

Este processo de cura, que normalmente ocorre a temperaturas que variam de 160 ° C a 200 ° C (320° F a 400 ° F.),

faz com que o pó seja quimicamente ligado à superfície do metal, resultando em um acabamento durável.

Resfriamento e inspeção:

Depois de cura, A parte do metal pode esfriar, e o revestimento é inspecionado por qualidade, uniformidade, e quaisquer defeitos em potencial, como cobertura desigual ou imperfeições.

Material e equipamento:

- Tipos de pós:

-

- Pós termoplástico: Esses pós derretem e fluem quando aquecidos, mas pode ser restrito e remodelado uma vez resfriado.

- Pós termoestoso: Esses pós sofrem uma reação química durante a cura, endurecendo em um durável, acabamento não derretido.

- Equipamento de revestimento em pó:

-

- Armas de pulverização: Usado para aplicar o pó na superfície.

- Fornos de cura: Usado para aquecer as peças revestidas e curar o pó para formar um difícil, acabamento durável.

- Cabines de pó: Contém o pó e permita que a aplicação controlada evite a pulverização.

- Sistemas de pré -tratamento: Inclua arruelas ou banhos químicos para limpar e preparar as superfícies metálicas antes do revestimento.

Métricas principais de desempenho:

- Controle de espessura: Os revestimentos em pó normalmente variam de espessura de 25 para 100 microns (1 para 4 Mils), Dependendo da aplicação e proteção necessária.

- Adesão: O revestimento deve se unir firmemente à superfície sem descascar ou lascar. Os revestimentos em pó têm excelentes propriedades de adesão, que contribuem para sua durabilidade.

- Resistência à abrasão: As superfícies revestidas a pó exibem excelente resistência ao desgaste e estresse mecânico, tornando-os ideais para ambientes industriais ou de alto tráfego.

- Resistência ao impacto: O revestimento em pó fornece um acabamento flexível e resiliente que resiste ao impacto melhor do que muitos outros tipos de revestimentos.

- Retenção de cores: O processo de revestimento em pó oferece retenção de cores excepcional, Como o acabamento é menos propenso a desbotamento ou descoloração ao longo do tempo em comparação com as tintas tradicionais.

Características do revestimento em pó:

- Durabilidade: Os revestimentos em pó são altamente duráveis e resistentes a arranhões, chips, e desaparecendo, Mesmo em condições desafiadoras.

- Apelo estético: Disponível em uma ampla gama de cores, texturas, e acabamentos, O revestimento em pó oferece mais flexibilidade de design em comparação com outros processos de revestimento.

- Ecológico: O revestimento em pó é considerado ambientalmente amigável porque emite pouco ou nenhum composto orgânico volátil (Vocs), e qualquer pulverização pode ser recuperada e reutilizada.

- Resistência à corrosão: O processo cria uma camada protetora que ajuda a prevenir a corrosão, tornando -o adequado para aplicações internas e externas.

Profissionais de revestimento em pó:

- Versatilidade em acabamentos: O revestimento em pó oferece um amplo espectro de acabamentos, incluindo fosco, lustro, e efeitos texturizados, e pode ser personalizado com várias cores.

- Durabilidade aprimorada: As superfícies revestidas a pó são altamente resistentes a arranhões, chips, e desaparecendo, tornando-os ideais para aplicações de tráfego intenso e ao ar livre.

- Ecológico: O processo produz resíduos mínimos, E a ausência de COV torna mais seguro para os trabalhadores e o meio ambiente.

- Econômico para grandes corridas: Uma vez configurado, O revestimento em pó pode ser um processo eficiente e econômico, especialmente para grandes lotes ou produção de alto volume.

Contras do revestimento em pó:

- Compatibilidade de material limitado: O revestimento em pó é normalmente aplicado a metais como aço, alumínio, e ferro.

Materiais não metálicos ou geometrias complexas podem ser desafiadoras para revestir efetivamente. - Requisitos de preparação da superfície: A superfície do metal deve ser bem limpa e preparada, o que pode aumentar o custo e o tempo gerais necessários para o processo.

- Limitações de espessura: Enquanto os revestimentos em pó podem ser aplicados a uma variedade de espessuras,

pode não ser adequado para peças muito finas ou intrincadas, como revestimentos grossos podem levar a defeitos ou irregularidades. - Potencial para cobertura desigual: Se não for aplicado corretamente, O pó pode não aderir uniformemente, levando a inconsistências no final.

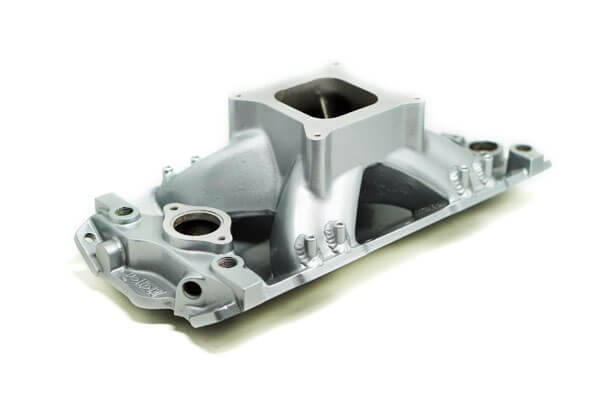

Aplicações de revestimento em pó:

- Indústria automotiva: Usado para rodas de carro, pára -choques, e outros componentes automotivos, O revestimento em pó oferece um acabamento duradouro e esteticamente agradável.

- Arquitetura: O revestimento em pó é frequentemente usado para acabamentos arquitetônicos, incluindo quadros de janela, portas, e grades, Devido à sua resistência à corrosão e variedade estética.

- Aparelhos: Comum na produção de eletrodomésticos como geladeiras, máquinas de lavar, e fornos, Onde a durabilidade e o apelo estético são fundamentais.

- Mobília: Muitos itens de móveis externos e internos, particularmente metal, são revestidos em pó para proteção e aparência.

4. Está anodizando melhor do que o revestimento em pó?

Escolher entre anodização e revestimento em pó requer uma compreensão detalhada dos pontos fortes e fracos de cada processo.

Ambos são métodos populares de tratamento de superfície, cada um com vantagens distintas, dependendo do aplicativo.

Para determinar se a anodização é melhor que o revestimento em pó, Vamos explorar uma análise multifacetada,

focando em áreas -chave, como desempenho técnico, Resultados estéticos, custo-efetividade, impacto ambiental, e adequação industrial.

4.1 Comparação de desempenho técnico

Resistência à corrosão

Anodizando:

A anodização cria uma camada de óxido altamente durável no alumínio que é fortemente ligado ao substrato.

Esta camada de óxido aumenta significativamente a resistência do metal à corrosão.

Em ambientes agressivos, como configurações marítimas ou industriais, Superfícies anodizadas exibem uma longevidade notável, mesmo sob exposição contínua à água, sal, e produtos químicos.

Revestimento em pó:

Enquanto o revestimento em pó também oferece excelente resistência à corrosão, Ele forma uma camada protetora na superfície metálica, em vez de se unir ao substrato.

Como resultado, O revestimento em pó às vezes pode ser propenso a lascar ou delaminar, particularmente em ambientes de alto estresse ou abrasivo.

A longevidade do revestimento em pó pode não corresponder à anodização em condições corrosivas graves.

Resistência ao desgaste e durabilidade

Anodizando:

As superfícies anodizadas são tipicamente mais difíceis que o metal base, com valores de dureza alcançando 60-70 na escala Rockwell C (para anodização dura).

Isso torna os metais anodizados altamente resistentes ao desgaste, abrasão, e arranhando.

A camada de óxido se torna essencialmente parte do substrato, Aumentar a durabilidade geral sem comprometer a integridade estrutural.

Revestimento em pó:

O revestimento em pó oferece resistência substancial ao impacto e é particularmente eficaz na proteção de superfícies contra arranhões e amolgadelas.

No entanto, É mais propenso a lascar quando exposto a forças mecânicas extremas.

Embora o revestimento em pó tenha um filme mais espesso (tipicamente 50 para 150 microns), Falta a dureza inerente à anodização e pode degradar mais facilmente em condições abrasivas ou de alto impacto.

Integridade da superfície

Anodizando:

A camada anodizada faz parte da superfície de metal, oferecendo espessura uniforme e proteção superior.

Este processo também preserva as propriedades mecânicas do metal subjacente, garantir que o material mantenha sua força e resiliência.

Revestimento em pó:

O processo de revestimento em pó resulta em um acabamento que fica no topo da superfície, o que pode torná -lo mais suscetível a danos sob certas condições.

Se o revestimento for lascado ou arranhado, O metal exposto é vulnerável à corrosão, o que não é o caso de superfícies anodizadas,

onde a camada de óxido continua a proteger o metal subjacente, mesmo após pequenos danos na superfície.

4.2 Considerações estéticas

Opções de cor e acabamento

Anodizando:

Enquanto a anodização oferece opções de cores limitadas - normalmente através de corantes e coloração eletrolítica - cria um suave, acabamento uniforme que é difícil de replicar com outros processos.

A retenção de cores do alumínio anodizado é excelente, especialmente em aplicações ao ar livre, onde a resistência UV é crucial.

O acabamento mantém um metálico, aparência fosca que algumas indústrias, como aeroespacial, favor.

Revestimento em pó:

Um dos recursos de destaque do revestimento em pó é a vasta gama de opções de cores e acabamentos disponíveis.

De brilhante a fosco e texturas como Hammertoe ou acabamentos de rugas, O revestimento em pó oferece uma flexibilidade muito mais criativa em termos de estética.

Isso torna o revestimento em pó ideal para indústrias como automotivo, bens de consumo, e arquitetura, onde um vibrante, O acabamento visualmente impressionante é desejado.

Durabilidade estética

Anodizando:

O acabamento anodizado tende a manter sua aparência ao longo do tempo. Não desaparece, giz, ou descascar, Mesmo em luz solar direta ou condições externas duras.

O brilho metálico natural de superfícies anodizadas é frequentemente visto como uma característica atraente em aplicações de ponta.

Revestimento em pó:

Enquanto o revestimento em pó fornece estética durável, pode sofrer de desaparecer com o tempo, Especialmente em áreas expostas a raios UV ou condições climáticas extremas.

O acabamento da superfície também pode degradar sob altas temperaturas, levando à perda de cores e uma aparência menos polida.

4.3 Considerações econômicas

Custos iniciais

Anodizando:

O custo inicial da anodização tende a ser maior que o revestimento em pó, principalmente porque a anodização requer equipamentos especializados, como células eletrolíticas, controle preciso sobre produtos químicos, e tempos de processamento mais longos.

A anodização de cores personalizada também aumenta o custo, pois requer medidas adicionais para alcançar o tom desejado.

Revestimento em pó:

O revestimento em pó normalmente envolve custos iniciais mais baixos para equipamentos e configuração, especialmente em aplicações de alto volume.

O processo em si é mais rápido que a anodização, E há menos requisitos especializados para manusear materiais, tornando-o uma escolha econômica para indústrias que requerem tempos rápidos de resposta.

Custos e manutenção de longo prazo

Anodizando:

Enquanto a anodização pode ter custos mais altos, normalmente resulta em custos de manutenção mais baixos ao longo do tempo.

As superfícies anodizadas requerem menos manutenção, uma vez que a camada de óxido protetor é durável e resistente ao desgaste.

Adicionalmente, Os materiais anodizados têm menos probabilidade de precisar de renovação ou reparo, reduzindo ainda mais as despesas de manutenção a longo prazo.

Revestimento em pó:

Os custos iniciais mais altos do revestimento em pó podem ser compensados por sua manutenção mais acessível ao longo do tempo, Especialmente se o revestimento não chip ou descascar.

No entanto, Quando os reparos são necessários, Eles podem ser caros, Como as superfícies danificadas com revestimento de pó geralmente requerem uma reforma completa.

Adicionalmente, Os revestimentos em pó podem se degradar sob certas condições ambientais, exigindo retoques ou substituição mais frequentes.

4.4 Considerações ambientais

Consumo de energia e gerenciamento de resíduos

Anodizando:

A anodização é um processo ecológico, particularmente quando se trata do uso de materiais.

O processo não produz subprodutos nocivos, e com sistemas avançados de reciclagem de água no lugar, Os produtos químicos usados na anodização podem ser efetivamente recuperados e reutilizados.

Além disso, A anodização tem consumo mínimo de energia em comparação com outros métodos de acabamento.

Revestimento em pó:

O revestimento em pó também se beneficia de ser ambientalmente amigável, como envolve o uso mínimo de solvente, resultando em baixo composto orgânico volátil (Voc) emissões.

Além disso, O excesso de pulverização do revestimento em pó pode ser coletado e reciclado, garantindo desperdício mínimo.

No entanto, Os fornos de cura usados em processos de revestimento em pó requerem entrada de energia significativa, particularmente em operações maiores.

4.5 Aplicações industriais

Indústrias preferidas para anodizar

- Aeroespacial: A alta resistência, baixo peso, e excelente resistência à corrosão do alumínio anodizado o torna ideal para componentes aeroespaciais.

- Equipamento médico: A anodização é comumente usada para dispositivos médicos que requerem resistência à corrosão e biocompatibilidade.

- Alumínio arquitetônico: O alumínio anodizado é frequentemente usado para construir fachadas e quadros de janelas por causa de sua alta durabilidade e apelo estético.

Indústrias preferidas para revestimento de pó

- Automotivo: O revestimento em pó é comumente usado para peças de carro, especialmente para rodas, pára -choques, e chassi, Devido à sua resistência ao impacto e acabamento estético.

- Eletrônica de consumo: Aparelhos, casos de computador, e outros itens eletrônicos se beneficiam das cores vibrantes e das qualidades de proteção do revestimento em pó.

- Componentes arquitetônicos: O revestimento em pó também é amplamente utilizado para portões, grades, e cercas, Onde a estética e um acabamento durável são necessários.

Tabela de comparação: Revestimento em pó vs anodizando

| Recurso | Revestimento em pó | Anodizando |

|---|---|---|

| Tipo de processo | Processo de acabamento seco, onde o material em pó é aplicado eletrostaticamente e curado | Processo eletroquímico que cria uma camada de óxido durável em metais, principalmente alumínio |

| Compatibilidade do material | Aplicável a uma ampla gama de metais, incluindo aço, alumínio, e latão | Usado principalmente para alumínio e suas ligas |

| Durabilidade | Altamente resistente a arranhar, desvanecimento, e lascando; pode ser quebradiço sob impacto | Extremamente durável com corrosão aprimorada e resistência ao desgaste; muito difícil e resistente à abrasão |

| Resistência à corrosão | Excelente para a maioria dos ambientes, mas pode degradar se o revestimento for lascado | Resistência excepcional à corrosão, especialmente em ambientes marítimos e industriais |

Dureza da superfície |

Dureza moderada; suscetível a danos sob extremo desgaste | Aumento significativo da dureza da superfície, muito mais difícil do que o metal base |

| Flexibilidade estética | Grande variedade de cores, texturas, e acabamentos (Matte, lustroso, Hammertone, etc.) | Opções de cores limitadas; mantém a aparência metálica do alumínio, pode ser tingido |

| Termine a textura | Pode fornecer acabamentos suaves ou texturizados | Liso fosco ou um pouco brilhante, acabamento metálico |

| UV e resistência climática | Pode desaparecer sob a exposição UV; Degrada o desempenho em condições extremas | Mantém cor e aparência mesmo em condições externas duras |

| Impacto ambiental | Emissões baixas de COV; Spray em excesso pode ser reciclado | Ecológico sem subprodutos prejudiciais; O consumo de energia é relativamente baixo |

| Consumo de energia | Alta energia necessária para o processo de cura, particularmente em aplicações maiores | Menor uso de energia em comparação com outros processos, especialmente em anodização à base de água |

Custo inicial de configuração |

Investimento inicial menor para equipamentos e configuração | Maior custo de configuração inicial devido a equipamentos e produtos químicos especializados |

| Custo de manutenção | Manutenção moderada a longo prazo; potencial para reparos caros se danificados | Custos de manutenção mais baixos; geralmente requer menos manutenção |

| Aplicações comuns | Automotivo, aparelhos, eletrônica de consumo, mobília, componentes arquitetônicos | Aeroespacial, Equipamento médico, Componentes arquitetônicos de ponta, militares |

| Reparabilidade | O revestimento danificado requer reconstação completa ou retoques | As superfícies anodizadas podem ser reparadas ou reanodizadas, Mas requer mais experiência técnica |

| Ecologicamente correto | Eco-amigável com pulverização de excesso reciclável e uso mínimo de solvente | Muito ecológico, sem resíduos perigosos e materiais de processo recicláveis |

| Retenção de cores | Pode desaparecer sob exposição a longo prazo à luz solar e condições adversas | Retém a cor e o brilho, especialmente em aplicações ao ar livre ou industrial |

5. Conclusão: Quando escolher anodizar o revestimento de pó

Em última análise, A escolha entre anodização e revestimento em pó depende das necessidades específicas do projeto.

Se você estiver lidando com componentes de alumínio que requerem resistência a corrosão excepcional, resistência ao desgaste, e um acabamento metálico natural, Anodizando é provavelmente a melhor opção.

Sua dureza superficial da superfície, durabilidade a longo prazo, e qualidades sustentáveis o tornam ideal para indústrias de alto desempenho, como aeroespacial, médico, e aplicações arquitetônicas.

No entanto, Se seu objetivo é alcançar um vibrante, acabamento colorido personalizável com forte resistência ao impacto e abrasões,

revestimento em pó pode ser a escolha superior, especialmente para automotivo, bens de consumo, e aplicações decorativas.

A decisão deve ser baseada em uma compreensão abrangente do técnico, Econômico, e requisitos estéticos do seu projeto.

Se você está procurando serviços de tratamento de superfície de alta qualidade, Escolhendo LangHe é a decisão perfeita para suas necessidades de fabricação.