1. Introdução

A fundição é um dos processos de fabricação mais antigos e versáteis da humanidade.

No centro deste processo está o padrão de fundição: um modelo físico que define a geometria da peça final.

Um padrão bem projetado minimiza o desperdício, reduz o prazo de entrega, reduz a usinagem e melhora a repetibilidade; um pobre força reparos caros, retrabalho ou até mesmo um redesenho de ferramental.

2. O que é um padrão de elenco e por que é importante

UM padrão de fundição é a modelo tridimensional projetado com precisão de um componente desejado, usado para formar a cavidade do molde na qual o metal fundido é derramado.

Ao contrário de uma réplica simples, o padrão é deliberadamente modificado para incorporar licenças para encolhimento, usinagem, e distorção, assim como recursos funcionais como sistemas de portão, risers, e impressões principais.

Uma vez que o metal solidifica dentro do molde, ele assume a geometria e as dimensões definidas pelo padrão - tornando o padrão a base da precisão dimensional e da repetibilidade na fundição.

Por que os padrões são indispensáveis

Na prática moderna de fundição, o padrão não é apenas um “modelo”, mas um elemento de controle de engenharia que determina a qualidade da fundição, custo, e eficiência do processo.

O seu impacto pode ser quantificado em três dimensões principais:

- Controle de Geometria: Os padrões garantem que as peças correspondam às especificações do projeto. Um padrão mal projetado pode levar a erros dimensionais, que causa 35% de defeitos de fundição.

- Eficiência de custos: O material e o design do padrão representam de 10 a 25% dos custos totais de fundição.

Escolhendo o padrão certo (Por exemplo, madeira para baixo volume vs. metal para alto volume) pode reduzir os custos por peça em 40–60%. - Compatibilidade do processo: Nenhum padrão único funciona para todos os métodos de fundição – a microfusão requer padrões de cera, enquanto a fundição em areia usa madeira ou metal. Padrões incompatíveis levam a 20% taxas de sucata mais altas.

Padrões versus. Morre: Uma distinção técnica

Enquanto padrões e morre servem a propósitos de replicação geométrica semelhantes, suas funções operacionais diferem fundamentalmente:

| Recurso | Padrão de fundição | Morrer (Molde permanente) |

| Tipo de processo | Molde dispensável (areia, investimento, concha) | Molde permanente (morrer de elenco, elenco de gravidade) |

| Reutilização | Molde destruído após cada fundição | Reutilizado para vários ciclos |

| Material | Madeira, resina, cera, ou metal | Aço ferramenta endurecido ou H13 |

| Função primária | Definição de formato e tolerância para moldes descartáveis | Conformação direta de metal e controle de resfriamento |

| Intervalo de custos | Baixo para o meio | Alto (usinado com precisão) |

3. Principais parâmetros de design que se aplicam a todos os padrões

Independentemente do material, processo, ou complexidade, cada padrão de fundição deve incorporar um conjunto de parâmetros principais de design para garantir a precisão dimensional, fabricante, e peças fundidas sem defeitos.

Esses princípios são guiados por ASTM A802 – Especificação Padrão para Padrões de Fundição e Caixas de Núcleo e são ajustados de acordo com o metal base, processo de fundição, e geometria da peça.

| Parâmetro de projeto | Definição | Valores típicos (por Metal/Processo) | Justificativa / Impacto |

| Ângulo de rascunho | Conicidade aplicada em superfícies verticais para facilitar a remoção do padrão do molde. | Fundição de areia: 1–3° Moldagem em casca: 0.5–1° (superfícies de molde mais lisas) | Reduz danos ao molde (rachaduras na areia ou quebra da casca) e minimiza o desgaste do padrão. A tiragem insuficiente é uma das principais causas de moldes desalinhados ou quebrados. |

| Subsídio de encolhimento | Material extra incorporado para compensar a contração durante a solidificação e resfriamento. | Ligas de alumínio: 1–2% Ferro fundido: 2–3% ligas de latão/cobre: 3–4% | Garante que as dimensões finais da peça atendam às especificações do projeto. Por exemplo, um 100 peça de ferro fundido de mm pode exigir um padrão de 102–103 mm para compensar o encolhimento. |

| Permissão de usinagem | Material extra fornecido para acomodar usinagem pós-fundição, acabamento, ou tratamentos de superfície. | Componentes de precisão (aeroespacial/médico): 0.5–1 mm Estrutural/industrial: 1–2 mm | Facilita as operações de acabamento, mantém a tolerância, e atenua imperfeições da superfície de fundição, como rugosidade ou pequena porosidade. |

Tolerância dimensional |

Variação permitida nas dimensões do padrão em relação ao tamanho nominal. | Padrões de metal: ±0,1–0,3 mm Padrões de madeira: ±0,3–1,0 mm Padrões de cera (elenco de investimento): ± 0,05-0,2 mm | Garante qualidade de produção consistente e intercambialidade, crítico para montagens como engrenagens automotivas ou componentes aeroespaciais. |

| Integração de portas | Incorporação de sprues, corredores, Portões, e risers para controlar o fluxo de metal e alimentar a solidificação. | Seção transversal do portão: 1.5× seção da peça mais espessa Risers: 2× volume da parte | Otimiza a entrega de metal fundido, evita defeitos como fechamentos a frio, Misruns, e contração porosidade. O projeto correto de canais pode reduzir as taxas de refugo 15–25%. |

| Linha de partição | O plano ao longo do qual o molde se divide (Por exemplo, lidar vs. arrastar) para permitir a remoção do padrão. | Alinhado com simetria e recortes naturais; evita recursos presos | Simplifica a montagem do molde, minimiza o flash, e reduz usinagem ou retrabalho. O mau posicionamento da linha de partição pode aumentar o refugo em até 20%. |

4. Materiais de padrão – seleção e compensações

| Material | Uso típico | Pontos fortes | Fraquezas | Vida típica |

| Madeira (madeiras nobres) | Protótipos, baixo volume, formas simples | Barato, rápido para moer, reparos fáceis | Sensível à umidade, precisão limitada | Dezenas a centenas de tiros |

| Alumínio | Volume médio, protótipos de placa de fósforo | Leve, boa estabilidade térmica, ciclo mais rápido | Propenso a desgaste vs aço | Centenas-milhares de tiros |

| Aço / Aço da ferramenta | Alto volume, precisão, ferramentas de execução a quente | Durável, Excelente estabilidade dimensional | Maior custo inicial, mais difícil de modificar | Milhares – dezenas de milhares de tiros |

| Ferro fundido | Placas de fósforo para serviços pesados, padrões robustos | Boa massa térmica, baixo custo vs aço | Pesado, pode corroer | Milhares de tiros |

| Plásticos / Epóxi / Pu | Volume baixo-médio, 3Padrões impressos em D. | Baixo custo para formas complexas, fácil de iterar | Menor estabilidade térmica, abrasão | Dezenas a centenas de tiros |

| 3Resina impressa em D / metal | Geometria complexa, protótipos de giro rápido | Sem prazo de entrega de ferramentas, recursos complexos | O acabamento superficial e a resistência variam, custo por peça | Itens únicos para reutilização em baixa tiragem |

5. Tipos comuns de padrão em fundição

Os padrões de fundição são a base da criação de moldes. Selecionando o correto tipo de padrão saldos complexidade, volume, custo, e precisão.

Os dez padrões a seguir são mais amplamente utilizados na fundição industrial, com orientação sobre quando e por que escolher cada.

Peça única (Sólido) Padrão

- Definição: Um único, réplica sólida da parte final, representando sua geometria externa exata.

Normalmente usado para componentes pequenos ou simples, não tem seções separáveis, e todas as cavidades do molde devem ser formadas em torno desta peça única.

É frequentemente usado para planos, formas prismáticas onde cortes inferiores ou recursos complexos são mínimos.Padrão de peça única - Caso de uso: Pequeno, geometrias simples ou peças de protótipo.

- Vantagens: Baixo custo, fácil de fabricar, prazo de entrega rápido.

- Limitações: Inadequado para geometrias complexas ou cortes inferiores; pode exigir tiragem excessiva ou núcleos adicionais.

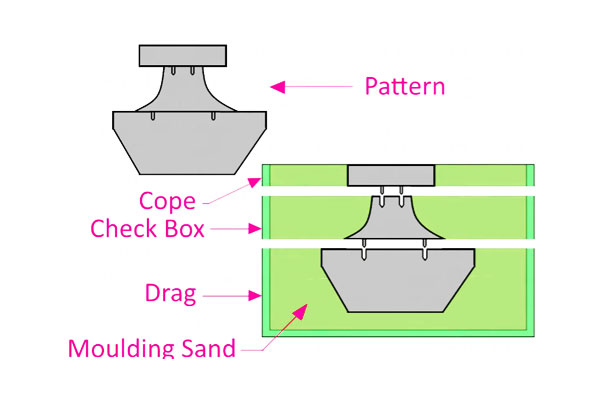

Duas peças (Dividir) Padrão

- Definição: Um padrão dividido ao longo de um plano de partição único em duas metades - comumente referido como lidar (principal) e arraste (fundo).

Isto permite que o padrão seja removido da areia ou de outros materiais do molde sem danificar a cavidade.

A divisão acomoda rebaixos moderados e facilita a colocação de canais e risers. - Caso de uso: A maioria das peças fundidas em areia padrão com complexidade moderada.

- Vantagens: Suporta cortes inferiores, permite fácil remoção do molde.

- Limitações: Requer projeto e alinhamento cuidadosos do plano de partição (pinos-guia frequentemente usados).

Padrão de várias peças

- Definição: Um padrão composto por três ou mais seções para capturar cavidades intrincadas ou profundas, ou para acomodar vários planos de partição.

Os componentes normalmente incluem o topo, fundo, e seções intermediárias. Este design permite a produção de formas complexas que não podem ser formadas com um padrão de peça única ou de duas peças..Padrão de várias peças - Caso de uso: Componentes industriais complexos com recursos internos.

- Vantagens: Permite a transmissão de recursos profundos ou multidirecionais sem múltiplos núcleos.

- Limitações: A montagem é demorada; erros de alinhamento podem aumentar o desperdício.

Padrão de placa de fósforo

- Definição: Padrões (único ou múltiplo) são montados em uma placa de metal rígida, com os lados de lidar e arrastar dispostos em faces opostas.

Esta configuração é adaptada para moldagem mecanizada ou de alto volume, permitindo o manuseio automático do frasco e a rápida formação de cavidades. - Caso de uso: Produção de volume médio a alto em linhas automatizadas de moldagem em areia.

- Vantagens: Alta repetibilidade, moldagem rápida, adequado para produção mecanizada.

- Limitações: Maior custo inicial de ferramentas; a placa deve ser usinada com precisão.

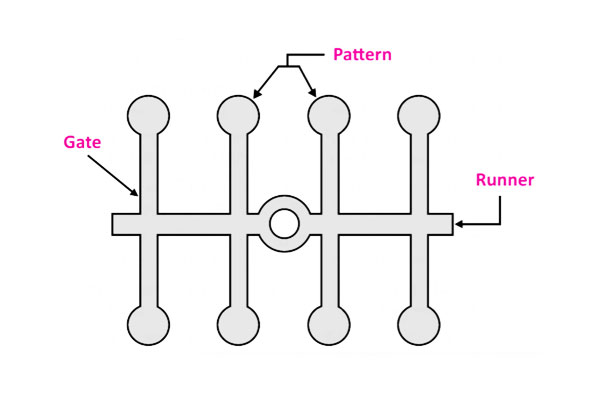

Fechado / Padrão de múltiplas cavidades

- Definição: Combina vários padrões de peças em uma única montagem, com sprues integrados, corredores, e portões.

Projetado para preencher diversas cavidades simultaneamente com metal fundido. Frequentemente usado quando peças idênticas são necessárias em grandes volumes.Fechado / Padrão de múltiplas cavidades - Caso de uso: Pequenas peças fundidas produzidas em grandes volumes, Por exemplo, Componentes automotivos.

- Vantagens: Produção eficiente, enchimento consistente, mão de obra reduzida por peça.

- Limitações: Projeto de portão complexo; a sucata do corredor deve ser reciclada.

Padrão de esqueleto

- Definição: Um simplificado, versão de estrutura aberta do componente final, delineando as principais características geométricas, deixando grandes porções da cavidade para serem formadas por areia ou material de moldagem.

Este design é particularmente eficaz para grandes, formas relativamente simples onde a economia de material e a eficiência na remoção de areia são importantes. - Caso de uso: Grande, geometrias simples, como bases de máquinas ou peças fundidas estruturais.

- Vantagens: Economiza material e peso, simplifica a remoção de areia.

- Limitações: Não é adequado para detalhes finos ou pequenos, partes complexas.

Padrão de varredura

- Definição: Um padrão que forma uma cavidade por girando um modelo de perfil (varrer) em torno de um eixo central, traçando o contorno desejado no material do molde.

Ideal para componentes e formas rotacionalmente simétricas que podem ser geradas por um único perfil curvo. - Caso de uso: Peças rotacionalmente simétricas, como cones, sinos, ou polias grandes.

- Vantagens: Formação rápida de cavidades para geometrias axissimétricas.

- Limitações: Limitado a perfis varríveis; não é adequado para recursos 3D complexos.

Padrão de peça solta

- Definição: Um padrão com seções destacáveis projetadas especificamente para formar Undercuts, projeções, ou recursos internos.

As peças soltas são removidas individualmente durante a formação do molde para evitar danos ao molde e garantir a criação precisa da cavidade. - Caso de uso: Peças com chefes, buracos, ou saliências complexas que prendem um padrão de peça única.

- Vantagens: Facilita a remoção e reduz o risco de danos ao molde.

- Limitações: Requer mão de obra qualificada para montagem e alinhamento preciso.

Lidar & Arrastar (Frasco) Padrão

- Definição: Um padrão modular projetado para uso em moldes de areia à base de frasco, separando o topo (lidar) e inferior (arrastar) para facilitar o preenchimento do molde, compactação, e vazamento de metal. Comum para peças fundidas grandes ou pesadas.

- Caso de uso: Grandes peças fundidas em areia, como blocos de motores ou carcaças de bombas.

- Vantagens: Modular; suporta moldes pesados e peças grandes.

- Limitações: O manuseio e o alinhamento de frascos pesados podem ser desafiadores.

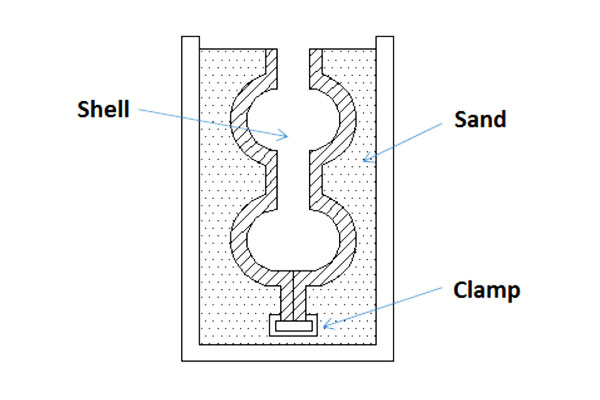

Padrão de concha

- Definição: Usado em processos de moldagem de casca, muitas vezes metálico ou aquecido, para produzir fino, rígido, conchas de areia coladas com resina ao redor do padrão.

Este tipo de padrão permite alta precisão, detalhe intrincado, e excelente acabamento superficial devido ao aquecimento controlado e à deposição uniforme da casca.Padrão de concha - Caso de uso: Componentes de precisão que requerem paredes finas, Excelente acabamento superficial, ou detalhes finos (Por exemplo, caixas aeroespaciais, caixas de câmbio).

- Vantagens: Alta precisão dimensional (±0,1 mm possível), acabamento superficial liso (RA 0,8-3,2 µm), resfriamento eficiente.

- Limitações: Requer controle de processo e aquecimento cuidadoso do padrão; custo inicial mais alto do que padrões de areia.

Informações de engenharia

- A escolha do padrão é ditada por: geometria de parte, volume de produção, Requisitos de tolerância, e material.

- Custo vs.. compensação de complexidade: Padrões simples de peça única são mais baratos, enquanto os padrões de múltiplas peças ou placas de fósforo têm um custo inicial mais elevado, mas permitem grandes volumes, produção precisa.

- Manutenção de padrões: Padrões reutilizáveis (metal) exigir inspeção periódica; padrões dispensáveis (madeira, cera) deve ser substituído frequentemente para manter as tolerâncias.

6. Notas Específicas do Processo: Padrões para principais métodos de fundição

Diferentes processos de fundição impõem requisitos exclusivos aos padrões. Compreender essas distinções garante formação ideal de molde, defeitos mínimos, e produção econômica.

As notas a seguir detalham como os padrões são adaptados para fundição em areia, moldagem por concha, elenco de investimento, e morrer de elenco.

Fundição de areia

- Requisitos de padrão: Os padrões devem ser robusto mas leve, pois são embalados manual ou mecanicamente com areia.

Ângulos de rascunho, subsídios de encolhimento, e recursos de canal são essenciais para compensar a compactação da areia e o encolhimento do metal. - Tipos de padrões comuns: Peça única, duas peças, multi-peça, esqueleto, e lidar & padrões de arrastar são mais amplamente usados.

- Considerações:

-

- Padrões de madeira são comuns para peças de baixo volume; padrões de metal são preferidos para componentes precisos ou de alto volume.

- Os ângulos de inclinação normalmente variam de 1 a 3° para superfícies verticais.

- A colocação do núcleo e as peças removíveis são importantes para cortes inferiores.

- Aplicações: Blocos do motor, Altas da bomba, Componentes estruturais, e máquinas industriais.

Moldagem por concha Elenco

- Requisitos de padrão: Os padrões devem resistir ao calor por formação de casca de areia revestida de resina. Padrões de metal ou aquecidos são frequentemente usados para garantir espessura e detalhes uniformes da casca.

- Tipos de padrões comuns: Padrões de concha, padrões de placa de fósforo, e padrões fechados/multicavidades são ideais.

- Considerações:

-

- Cascas finas permitem tolerâncias precisas (± 0,1 mm) e acabamentos de superfície lisa (RA 0,8-3,2 µm).

- Os ângulos de inclinação podem ser menores (0.5–1°) devido à flexibilidade da resina.

- Os padrões são frequentemente revestidos para evitar aderência e facilitar a liberação.

- Aplicações: Componentes aeroespaciais, peças automotivas de precisão, e fundições industriais complexas de pequeno a médio porte.

Elenco de investimento

- Requisitos de padrão: Os padrões são normalmente réplicas de cera da parte final. Os padrões de cera devem ser dimensionalmente precisos e capazes de suportar múltiplos ciclos de revestimento e queima.

- Tipos de padrões comuns: Peça única, fechado/multi-cavidade, e padrões de peças soltas são mais frequentemente empregados.

- Considerações:

-

- Alta precisão dimensional e detalhes intrincados são alcançáveis (± 0,05-0,2 mm).

- Os padrões devem levar em conta o encolhimento do invólucro metálico e cerâmico.

- Os padrões de cera podem ser montados em árvores para fundir múltiplas peças simultaneamente.

- Aplicações: Blades de turbina, dispositivos médicos, joia, e componentes aeroespaciais de alta precisão.

Morrer de elenco

- Requisitos de padrão: Usos de fundição sob pressão matrizes de metal permanente, padrões não dispensáveis, mas as matrizes executam a função padrão de definir a geometria da peça.

O projeto da matriz deve considerar a ejeção da peça, canais de resfriamento, e sistemas de portão. - Tipos de padrões comuns: Conceitos de match-plate ou gated/multi-cavidades são adaptados em ferramentas de matriz.

- Considerações:

-

- O alto custo inicial é compensado pela rápida, produção de alto volume.

- As tolerâncias são apertadas (± 0,1 mm), com acabamento mínimo necessário.

- Geometrias complexas podem exigir núcleos deslizantes ou inserções.

- Aplicações: Componentes automotivos, Estados elétricos, eletrônica de consumo, e pequenas peças industriais de precisão.

7. Conclusão

Escolher o tipo certo de padrão e material é uma relação custo-qualidade que deve ser resolvida na fase de projeto.

Usar padrões simples para protótipos e baixos volumes, sistemas match-plate ou gated para volumes médios, e padrões de ferramentas de aço para corridas muito altas.

Combine fundamentos de padrões sólidos (rascunho, encolhimento, subsídio de usinagem) com ferramentas modernas (CAD, simulação, 3Impressão D) para reduzir iterações e acelerar a produção.

Uma abordagem sistemática para a seleção de padrões reduz o desperdício, reduz o prazo de entrega, e oferece qualidade de peça previsível.

Perguntas frequentes

Qual o tamanho do ângulo de inclinação que devo usar?

Usar 1°–3° para a maioria das superfícies polidas. Aumentar para 2°–5° para areias texturizadas ou mais grossas, e até 7° para texturas pesadas.

Que tolerância de encolhimento devo usar para aço inoxidável?

A tolerância linear típica é 1.9%–2,5%; confirme com a fundição e ajuste após as fundições de teste.

Quando um padrão de placa de fósforo é justificado?

UM: Quando automação e alta repetibilidade são necessárias – geralmente centenas a dezenas de milhares de peças por ano. O ponto de equilíbrio depende do custo do ferramental versus. volume esperado.

Qual é a vida útil típica de um padrão de metal?

Os padrões de alumínio duram de 10.000 a 100.000 ciclos (volume médio), enquanto os padrões de aço suportam 100.000 a 1.000.000 ciclos (alto volume, Por exemplo, produção em massa automotiva).

Os padrões impressos em 3D podem substituir os padrões de metal tradicionais?

Para volume baixo a médio (<10,000 peças), sim – os padrões impressos em 3D reduzem o tempo de entrega em 70–90%.

Para alto volume (>100k partes), os padrões de metal permanecem superiores devido à sua durabilidade e menor custo por peça.