1. Wstęp

Zgięcie metalowe polega na odkształceniu metalowego obrabiania poprzez zastosowanie siły, aby osiągnąć pożądany kształt, Oferowanie niezawodnego środka kształtowania arkuszy metali, płyty, i rurki bez usuwania materiału.

Proces ten ma kluczowe znaczenie w motoryzacji, lotniczy, budowa, i metalowe branże produkcyjne.

Ponadto, Ewolucja od ręcznego zginania do wyrafinowanych maszyn kontrolowanych przez CNC zrewolucjonizowała pole, umożliwianie producentom osiągnięcie ciasnych tolerancji i złożonych geometrii.

W tym artykule, Zagłębiamy się w zasady, techniki, i zastosowania gięcia metalu, Podczas rozwiązywania wyzwań i innowacji, które napędzają ciągłe doskonalenie tego ważnego procesu.

2. Fundamentalne zasady zginania metali

Co to jest gięcie metalowe?

Zgięcie metalowe to proces tworzywnego deformowania metalowego przedmiotu do tworzenia krzywych, kąty, lub inne złożone kształty bez cięcia lub usuwania materiału.

Proces ten wykorzystuje plastyczność metalu - jest zdolnością do odkształcenia trwale pod stresem - podczas gdy rozliczając elastyczne odzyskiwanie (lub Springback) Po usunięciu siły.

Zachowanie materialne podczas zginania

Zrozumienie, w jaki sposób materiały zachowują się podczas zginania, ma kluczowe znaczenie. Po nakładaniu siły, Zewnętrzne włókna metalu doświadczają napięcia, podczas gdy wewnętrzne włókna ulegają kompresji.

Na przykład, Materiały plastyczne, takie jak aluminium i stal miękka, wykazują znaczny odzysk elastycznej, znany jako Springback, które należy przewidzieć podczas projektowania.

W przeciwieństwie do tego, Materiały o niższej plastyczności, takie jak niektóre stale o wysokiej wytrzymałości, Wymagaj precyzyjnej kontroli, aby uniknąć pękania lub pomarszczenia.

Kluczowe parametry gięcia

Kilka parametrów reguluje proces zginania, w tym:

- Zgnij promień i kąt: Określają one krzywiznę i stopień zginania.

- Oś neutralna: Linia teoretyczna w materiale, który nie doświadcza napięcia ani kompresji.

- Siły rozciągające i ściskające: Ich równowaga wpływa na jakość zakrętu.

- K-fakt: Ten stosunek pomaga przewidzieć lokalizację osi neutralnej, Zapewnienie dokładnych obliczeń zakrętu.

3. Typowe techniki zginania metalu

Zgięcie metalowe obejmuje szereg technik zaprojektowanych do tworzenia metalu w pożądane kształty, jednocześnie zachowując jego integralność.

Każda metoda ma swoje unikalne zalety i jest wybierana na podstawie takich czynników, jak rodzaj metalu, Geometria części, Wolumen produkcyjny, i wymagane tolerancje.

W tej sekcji, Badamy najczęstsze techniki zginania metali, Dokonanie dogłębnego spojrzenia na to, jak działa każda metoda, wraz z ich aplikacjami i ograniczeniami.

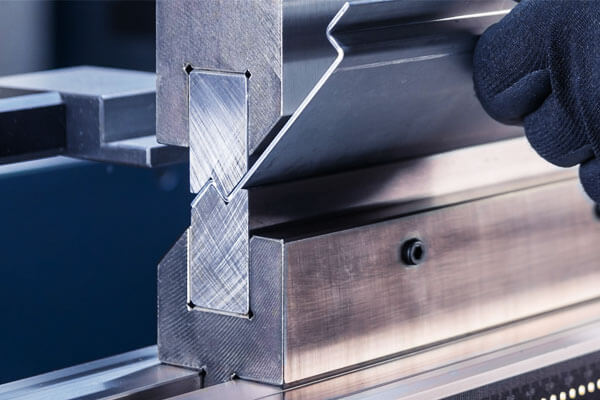

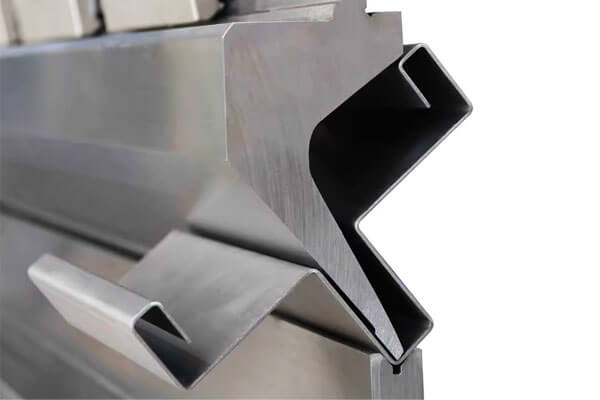

Naciśnij zginanie hamulca

Press Brake jest jedną z najczęściej przyjętych technik w produkcji metalu.

W tym procesie, Między ciosem a matrycą umieszcza się arkusz metalowy, i stosuje się intensywną siłę do stworzenia zakrętu. Ta metoda oferuje kilka odmian:

- Zgięcie powietrza:

W gięciu powietrza, uderzenie nie w pełni wymusza materiał do matrycy. To podejście pozwala na szereg kąty zakrętu poprzez zmianę głębokości ciosu. - Jest to szczególnie przydatne, gdy w procesie zginania wymagana jest elastyczność. Jednakże, Kontrolowanie dokładnego kąta zgięcia może być trudne z powodu Springback.

- Dno:

Podczas dna, Metal jest zmuszony do pełnego skontaktowania się z matrycą, powodując bardziej spójne i precyzyjne zakręty.

Ta metoda minimalizuje Springback, czyniąc go idealnym do zastosowań, w których ścisłe tolerancje są krytyczne. - CHINING:

Ciągnięcie polega na zastosowaniu wyjątkowo wysokich sił w celu trwałego deformowania metalu, Tworzenie bardzo ostrych i dokładnych zakrętów.

Chociaż ta technika powoduje doskonałą powtarzalność i minimalną wiosnę, Wymaga wyspecjalizowanego narzędzi i większej energii wejściowej.

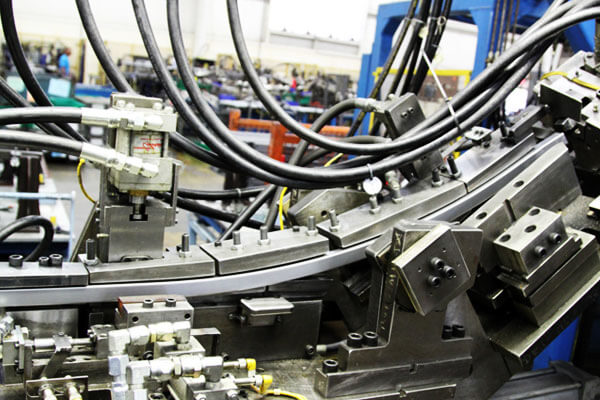

Zginanie rolki

Bending Roll wykorzystuje serię wałków do stopniowego wykrywania metalowego obrabiania w cylindryczny lub stożkowy kształt.

Ta metoda jest głównie stosowana do tworzenia rur, rurki, i duże blachy metalowe. Kluczowe rozważania dotyczące zginania rolki obejmują:

- Wyrównanie i konfiguracja rolki:

Zapewnienie prawidłowego wyrównania wałków jest niezbędne do osiągnięcia jednolitej krzywizny.

Dostępne są zarówno trzy-rollowe, jak i czterokrotne maszyny zginające, z każdą konfiguracją oferującą wyraźne korzyści dla kontrolowania rozkładu siły w całym metalu. - Rozkład siły:

Nawet rozkład siły zginania zapobiega wadom, takich jak skręcanie lub nierówna krzywizna, zwłaszcza podczas pracy z materiałami o różnej grubości.

Zginanie rolki jest szczególnie wydajne w ustawieniach produkcji o dużej objętości, ponieważ może stale przetwarzać długie długości metalu przy minimalnej interwencji człowieka.

Dane z branży formowania metalu pokazują, że zginanie rolkowe może osiągnąć prędkości produkcji 25% Szybsze niż tradycyjne metody hamowania prasowego dla niektórych aplikacji.

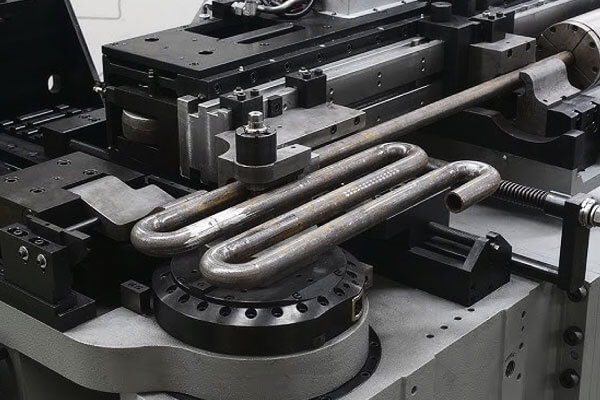

Rotary losowanie zginanie

Rotary Draw Bending specjalizuje się w zginających rurkach i rurach, Proces, który wymaga zarówno precyzji, jak i starań, aby uniknąć marszczenia lub spłaszczenia materiału.

Kluczową cechą zginania Rotary Draw jest użycie trzpienia, który jest wstawiany do rurki, aby utrzymać ją podczas zginania.

To wsparcie zapobiega zapadnięciu się rurki i zachowuje jej przekrojowy kształt.

- Wsparcie trzciny:

Kieprz jest kluczowy dla wysokiej jakości zginania, ponieważ zapewnia, że wnętrze rurki pozostaje gładkie i wolne od zmarszczek. - Narysuj mechanizm zginania:

Gdy rurka jest rysowana wokół zgięcia, Połączenie sił zewnętrznych i wewnętrznych powoduje jednolity zakręt z minimalnym zniekształceniem.

Rotary Draw Bending jest szeroko stosowany w branżach takich jak lotniska i motoryzacyjne, szczególnie w przypadku układów wydechowych i rur konstrukcyjnych.

Precyzja oferowana przez tę metodę pozwala producentom osiągnąć tolerancje w granicach ± 0,5 mm, Nawet w przypadku złożonych krzywych.

Zgięcie rozciągające

Zgięcie rozciągające obejmuje zarówno rozciąganie, jak i zginanie metalu jednocześnie, aby osiągnąć precyzyjną i kontrolowaną krzywą, jednocześnie minimalizując sprężystość.

Ta technika jest szczególnie skuteczna w przypadku dużych komponentów, w których utrzymanie dokładności wymiarowej jest niezbędne.

- Zastosowanie podwójnej siły:

Stosując siłę rozciągającą wraz z siłą zginającą, Proces przeciwdziała odzyskiwaniu sprężystości (Springback), Zapewnienie, że ostateczny kształt ściśle pasuje do zamierzonego projektu. - Aplikacje:

Stretch Bending znajduje się szerokie zastosowanie w branżach lotniczych i budowlanych, gdzie duże ramki strukturalne i komponenty wymagają dokładnych krzywych i solidnych właściwości mechanicznych.

Ostatnie innowacje w zakresie zginania rozciągania doprowadziły do poprawy automatyzacji i kontroli procesu, zmniejszanie czasów cyklu o 20% w środowiskach produkcyjnych o dużej objętości.

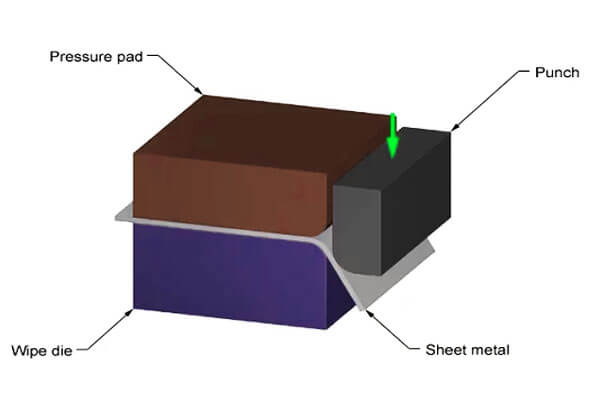

Wytrzyj zginanie

Zgięcie wycięcia to proces, w którym blachy metalowe jest wygięte nad stałą krawędzią matrycy, powszechnie stosowane w produkcji masowej ze względu na wysoką powtarzalność i łatwość konfiguracji.

Proces polega na zaciśnięciu arkusza metalowego, a następnie nakładaniu kontrolowanej siły, która powoduje wycieranie metal.

- Spójność i powtarzalność:

Wipe zginanie jest znane ze swojej zdolności do wytwarzania spójnych i jednolitych zakrętów, czyniąc go idealnym do zastosowań o dużej objętości w branżach, takich jak produkcja paneli motoryzacyjnych. - Efektywność:

Ta metoda minimalizuje czas konfiguracji i pozwala na szybkie cykle produkcyjne, Chociaż ogólnie ogranicza się do prostszych, mniej złożone geometrie zakrętu.

Hot vs.. Zimne zgięcie

Temperatura, w której wykonywane jest zginanie metalu, znacząco wpływa na wynik:

- Zimne zgięcie:

Zimne zginanie odbywa się w temperaturze pokojowej i jest idealne do metali plastycznych, które nie wymagają dodatkowego ciepła do deformacji.

Ta metoda zachowuje właściwości mechaniczne materiału i jest powszechnie stosowana do części precyzyjnych w aplikacjach elektronicznych i motoryzacyjnych. - Gorące zginanie:

W gorącym zginaniu, Metal jest podgrzewany przed zginaniem. Ten proces zmniejsza wymaganą siłę, minimalizuje ryzyko pękania, i pozwala na zginanie grubszych lub mniej materiałów plastycznych.

Gorące zginanie jest często stosowane w sektorach konstrukcyjnych i ciężkich maszyn. Temperatury ogrzewania mogą się różnić, ale zwykle wynoszą od 300 ° C do 500 ° C, w zależności od materiału.Gorące zginanie

4. Sprzęt używany w zginaniu metalowym

Nowoczesne zginanie metalowe polega na specjalistycznym sprzęcie, który zapewnia precyzję, efektywność, i powtarzalność w procesie produkcyjnym.

Postęp w technologii doprowadził do opracowania maszyn, które mogą obsługiwać złożone geometrie i różnorodne właściwości materiału, Znacząco zwiększając wydajność.

W tej sekcji, Badamy kluczowy sprzęt używany w zginaniu metalowym, opisując ich funkcje, korzyści, oraz innowacje technologiczne, które napędzają branżę.

Hamulce prasowe

Hamulce prasowe należą do najczęściej używanych maszyn w zginaniu metalu. Działają za pomocą stempla i matrycy, aby zgiąć arkusze metalowe w pożądanym kształcie.

- Rodzaje hamulców prasowych:

Nowoczesne hamulce prasowe występują w kilku wariantach, w tym hydrauliczny, mechaniczny, i modele kontrolowane przez CNC.

Hydrauliczne hamulce prasowe są znane ze swojej mocy i elastyczności, podczas gdy maszyny kontrolowane przez CNC oferują wyjątkową precyzję i powtarzalność.

Mechaniczne hamulce prasowe, Chociaż mniej zaawansowane, Pozostają popularne w przypadku mniejszych przebiegów produkcyjnych ze względu na ich opłacalność. - Postęp technologiczny:

Ostatnie zmiany w technologii CNC poprawiły dokładność hamulców prasowych, skracając czas konfiguracji 40%.

Maszyny te mają również zaawansowane systemy sterowania, które dostosowują siłę i prędkość w czasie rzeczywistym, Zapewnienie spójnych kątów zakrętu i minimalizowanie wad takich jak Springback.

Roll Bending Machines

Maszyny zginające rolki są zaprojektowane do krzywej arkuszy metali, płyty, lub rurki za pomocą serii wałków.

Maszyny te są niezbędne do wytwarzania cylindrycznych lub stożkowych kształtów w zastosowaniach takich jak rurociągi i duże składniki strukturalne.

- Konfiguracje rolkowe:

Maszyny zginające rolki zazwyczaj są dostępne w konfiguracjach trzech-obrotowych lub czterech rolowych.

Maszyny trzech-zwinięcy są preferowane dla standardowych zastosowań ze względu na ich prostotę,

podczas gdy czterokrotne maszyny oferują lepszą elastyczność i lepszą kontrolę nad procesem zginania, szczególnie w przypadku grubszych materiałów. - Wydajność i przepustowość:

Zginanie rolki umożliwia ciągłe przetwarzanie, które mogą zwiększyć prędkości produkcji 25% w porównaniu z tradycyjnymi metodami hamowania prasowego dla niektórych aplikacji.

Zdolność do przetwarzania długich długości metalu przy minimalnej manualnej interwencji sprawia, że zginanie rolki są wysoce wydajne w środowiskach produkcyjnych o dużej objętości.

Biezery rurowe i rurowe

Maszyny zginające rurowe i rurowe są specjalnie zaprojektowane do tworzenia krzywych w materiałach rurowych bez uszczerbku dla integralności przekrojowej.

Maszyny te odgrywają kluczową rolę w branżach takich jak loter, automobilowy, i HVAC.

- Bentery rurowe CNC:

Kręty rurowe kontrolowane przez CNC zapewniają wysoką precyzję i powtarzalność. Używają zaawansowanego oprogramowania do kontrolowania procesu zginania, Zapewnienie, że krzywe spełniają ścisłe tolerancje wymiarowe.

Ta precyzja jest szczególnie ważna w branży lotniczej, gdzie nawet niewielkie odchylenia mogą wpływać na wydajność. - Instrukcja kontra. Zautomatyzowane systemy:

Podczas gdy ręczne zginanie rur są nadal używane do pracy na małą skalę lub naprawę, Zautomatyzowane systemy stały się normą w produkcji o dużej objętości.

Zautomatyzowane giętarki nie tylko zwiększają wskaźniki produkcji, ale także zmniejszają zmęczenie operatora i zminimalizować ryzyko błędu ludzkiego.

Specjalistyczne narzędzia zginające

Oprócz maszyn na dużą skalę, Specjalistyczne narzędzia do zginania odgrywają istotną rolę w osiąganiu precyzyjnych zakrętów w określonych aplikacjach. Te narzędzia obejmują:

- Umiera i uderza:

Zaprojektowane matryce i ciosy mają kluczowe znaczenie dla osiągnięcia prawidłowego promienia i kąta giętu.

Często są wytwarzane ze stali narzędziowej o wysokiej wytrzymałości, aby wytrzymać wielokrotne użycie i zachować precyzję w czasie. - Mandrels:

Mandrels są używane do obrotowych procesów zginania i zginania rurki w celu podtrzymywania wnętrza rurki podczas procesu zginania.

Pomagają zapobiegać pomarszczaniu się i zapadnięciu, Zapewnienie, że produkt końcowy utrzymuje zamierzony kształt przekroju. - Systemy zacisków i urządzeń:

Aby zabezpieczyć części podczas zginania, Producenci używają zaawansowanych systemów zacisków, które trzymają metal na miejscu, Zmniejszenie ryzyka poślizgu i zapewnienia spójnego rozmieszczenia siły.

Integracja z oprogramowaniem symulacyjnym i monitorującym

Nowoczesny sprzęt do zginania coraz częściej zawiera oprogramowanie symulacyjne i systemy monitorowania w czasie rzeczywistym.

Te technologie umożliwiają producentom przewidywanie deformacji, Dostosuj parametry procesu w locie, i zmniejsz wady.

Na przykład, Analiza elementu skończonego (Fea) Oprogramowanie modeluje proces zginania, Umożliwienie inżynierom optymalizacji sekwencji zginania i zminimalizowania problemów takich jak Springback.

Czujniki w czasie rzeczywistym i pętle sprzężenia zwrotnego dodatkowo zwiększają kontrolę jakości, Zapewnienie, że każdy zakręt spełnia precyzyjne specyfikacje.

5. Podsumowanie wspólnych materiałów zginających metalowych

Stal:

Powszechnie stosowany ze względu na wysoką wytrzymałość i trwałość, Stal jest idealna do zastosowań strukturalnych w maszynach motoryzacyjnych i ciężkich.

Jednakże, Jego siła wymaga znacznej siły podczas zginania, i Springback musi być starannie zarządzany.

Aluminium:

Ceniony ze względu na lekką i wysoką plastyczność, aluminium wyróżnia się w aplikacjach lotniczych i motoryzacyjnych.

Jego łatwość zginania pozwala na gładkie krzywe, Chociaż projektanci muszą uwzględniać Springback (aż do 10%) Aby osiągnąć precyzyjne wymiary.

Miedź:

Znany z doskonałej przewodności elektrycznej i cieplnej, miedźWysoka plastyczność sprawia, że jest odpowiedni dla komponentów elektrycznych i wymienników ciepła.

Jego miękkość, Jednakże, wymaga precyzyjnej kontroli, aby zapobiec deformacji.

Tytan:

Tytan oferuje doskonały stosunek siły do masy i wyjątkowy odporność na korozję, czyniąc to najlepszym wyborem dla elementów lotniczych i medycznych.

Ze względu na niższą plastyczność, Często konieczne są wyspecjalizowane techniki zginania gorącego, aby uniknąć pękania.

Inne materiały

Oprócz podstawowych metali wymienionych powyżej, Inne materiały są czasami stosowane w zginaniu metalowym:

- Stal nierdzewna: Ceniony ze względu na odporność na korozję i estetyczne atrakcyjność, Stal nierdzewna jest często używana w aplikacjach architektonicznych i konsumenckich.

Jego zachowanie zginające wymaga starannej uwagi, aby zminimalizować wiosnę i zachować dokładność wymiarową. - Mosiądz: Łączenie dobrej plastyczności z atrakcyjnym wyglądem, Mosiądz jest używany w aplikacjach dekoracyjnych i precyzyjnych.

Jednakże, jego niższa wytrzymałość w porównaniu ze stalą wymaga starannej kontroli procesu, aby uniknąć nadmiernego zakazu. - Specjalne stopy: Stopy niestandardowe, zaprojektowany dla określonych charakterystyk wydajności, czasami są zatrudniane w aplikacjach zaawansowanych lub wyspecjalizowanych.

Materiały te mogą oferować unikalne korzyści, takie jak zwiększona stabilność termiczna lub odporność na ekstremalne środowiska, ale może również stanowić wyzwania związane z zginaniem z powodu niestandardowych nieruchomości.

6. Wyzwania związane z zginaniem metali i rozwiązania

Zgięcie metalowe, choć szeroko przyjęte, przedstawia kilka wyzwań, które mogą wpływać na jakość i spójność produktu końcowego.

Rozwiązanie tych wyzwań ma kluczowe znaczenie dla osiągnięcia precyzyjnego, wytrzymały, i opłacalne wyniki.

Poniżej, Przedstawiamy główne wyzwania napotkane podczas zginania metalu wraz z skutecznymi rozwiązaniami.

Kontrola sprężynowa

Wyzwanie:

Springback występuje, gdy wygięty metal częściowo powraca do swojego pierwotnego kształtu po usunięciu siły. To elastyczne odzyskiwanie może prowadzić do niedokładności w końcowych wymiarach.

Rozwiązania:

- Nadmierne łapanie: Celowo nadmiernie obciążać materiał 5-10% Aby zrekompensować przewidywany sprężyn.

- Ciągnięcie i ulga stresu: Zastosuj zlokalizowane czułe lub obróbkę cieplną po zginaniu, aby zmniejszyć naprężenia szczątkowe.

- Symulacja komputerowa: Wykorzystaj analizę elementów skończonych (Fea) Oprogramowanie do przewidywania Springback i odpowiednio dostosowanie parametrów zginania.

Materiał pękanie i marszczenie

Wyzwanie:

Nadmierna siła zginania lub niewłaściwy promień gięcia może powodować pękanie lub marszczenie materiału, szczególnie w metalach kruchych lub o dużej wytrzymałości.

Rozwiązania:

- Zoptymalizowane promienie zakrętu: Projekt z odpowiednimi promieniami, które szanują plastyczność materiału.

- Stopniowe zginanie: Wdrożyć przyrostowe procesy zginania, aby równomiernie dystrybuować odkształcenie i zminimalizować ryzyko pęknięć.

- Smarowanie: Użyj wysokiej jakości smarów, aby zmniejszyć tarcie i obniżyć siłę wymaganą do zginania, w ten sposób zapobieganie marszczeniu.

Utrzymanie dokładności wymiarowej

Wyzwanie:

Zmiany właściwości materiału i niespójności w procesie zginania mogą prowadzić do odchyleń od wymiarów docelowych, wpływając na funkcjonalność produktu.

Rozwiązania:

- Precyzyjne narzędzia i sprzęt: Zastosuj maszyny kontrolowane przez CNC i bardzo precyzyjne instrumenty pomiarowe do monitorowania i dostosowywania parametrów zginania w czasie rzeczywistym.

- Symulacja procesu: Użyj zaawansowanego oprogramowania symulacyjnego, aby prognozować deformację i optymalizację sekwencji zginania przed produkcją.

- Systemy kontroli jakości: Wdrożyć rygorystyczne kontrole jakości w linii, aby zidentyfikować i poprawić odchylenia podczas produkcji.

Zarządzanie heterogenicznością materiału

Wyzwanie:

Różne metale, a nawet zmiany w tym samym metalu mogą nieprzewidywalnie reagować na siły zginające, prowadząc do niespójnych wyników, takich jak nierówne zginanie lub zlokalizowane niepowodzenia.

Rozwiązania:

- Testowanie materiałowe: Przeprowadź dokładne testy, aby zrozumieć zachowanie określonego stopu pod naprężeniami zginającymi.

- Dostosowane parametry procesu: Dostosuj ustawienia zginania - takie jak siła, prędkość, i temperatura - na podstawie cech materiału.

- Współpraca dostawców: Ściśle współpracuj z dostawcami materiałów, aby zapewnić spójną jakość i nieruchomości, które pasują do wymagań produkcyjnych.

7. Zalety gięcia metali

Zgięcie metalowe oferuje kilka przekonujących korzyści:

- Opłacalność: Ponieważ proces nie usuwa materiału, minimalizuje odpady i zmniejsza koszty materiałów.

- Wysoka wydajność: Zautomatyzowane procesy zginania znacznie skróciły czas produkcji, dzięki czemu są idealne do produkcji o dużej objętości.

- Precyzja: Nowoczesne maszyny CNC i oprogramowanie symulacyjne umożliwiają produkcję złożonych kształtów z ciasnymi tolerancjami.

- Ochrona materiału: Zginanie zachowuje wewnętrzną siłę i integralność oryginalnego materiału, czyniąc go idealnym do zastosowań strukturalnych.

- Wszechstronność: Szeroki zakres metali może być wygięty, zaspokojenie różnorodnych potrzeb przemysłowych.

8. Zastosowania zginania metali w różnych branżach

Metalowe zginanie znajduje powszechne stosowanie w wielu sektorach:

- Automobilowy: Używane w podwoziu, układy wydechowe, oraz elementy strukturalne w celu poprawy wydajności i zmniejszenia wagi.

- Aerospace: Krytyczne dla tworzenia struktur kadłuba, rurki, i ramki, gdzie precyzja i siła są najważniejsze.

- Konstrukcja i architektura: Techniki zginania kształtują metalowe ramki, mosty, i dekoratywne fasady, przyczynianie się do formy i funkcji.

- Ciężkie maszyny: Stosowane do wzmocnień strukturalnych i składników hydraulicznych w celu zwiększenia trwałości.

- Elektronika i towary konsumpcyjne: Służy do tworzenia metalowych obudów, wsporniki, oraz obudowy wymagające zarówno precyzji, jak i atrakcyjności wizualnej.

9. Porównanie z innymi procesami tworzenia metalu

Poniżej znajduje się tabela porównawcza, która podkreśla kluczowe różnice między zginaniem metali a innymi wspólnymi procesami tworzenia metali, w tym cechowanie, spawalniczy, I obróbka.

Ta tabela przedstawia wpływ każdego procesu na integralność materiału, Wydajność produkcji, koszt, marnować, i typowe zastosowania.

| Proces | Integralność materialna | Wydajność produkcji | Wydajność kosztów & Marnować | Kluczowe aplikacje |

|---|---|---|---|---|

| Zgięcie metalowe | Zachowuje oryginalny materiał z minimalnym usuwaniem; Utrzymuje siłę strukturalną i ciągłość. | Wysoka wydajność z automatycznymi systemami CNC; Idealny do ciągłych krzywych i kątów. | Odpady o niskim materiale; opłacalny dla produkcji o dużej objętości. | Podwozie samochodowe, kadłuby lotnicze, Ramy architektoniczne, Ciężkie maszyny. |

| Cechowanie | Obejmuje cięcie i kształtowanie; usuwa nadmiar materiału, które mogą osłabić integralność strukturalną, jeśli nie jest zoptymalizowana. | Bardzo szybkie czasy cyklu; Doskonałe do skomplikowanych kształtów w dużych przebiegach produkcyjnych. | Generuje więcej odpadów z powodu usuwania materiału; wysokie koszty materiałów. | Komponenty o dużej objętości, takie jak obudowy elektroniczne, Panele samochodowe, i urządzenia. |

Spawalniczy |

Dołącza do oddzielnych metalowych elementów; może tworzyć słabe punkty na stawach; często wymaga dodatkowego wykończenia. | Umiarkowana prędkość; Złożoność wzrasta wraz z zespołami wielu stojaków i wymagań dotyczących kontroli jakości. | Wyższe koszty operacyjne spowodowane pracą i po przetwarzaniu po spalinach; potencjał stresu materiałowego. | Budowa, okrętownictwo, montaż motoryzacyjny, Ciężkie maszyny. |

| Obróbka | Proces odejmowania, który usuwa materiał, potencjalnie zagraża siły i powodowanie wysokich szybkości złomu. | Wolniejszy proces; Wysoka precyzja, ale często wymaga wielu podań. | Wysokie zużycie energii i znaczne odpady materialne; wyższe koszty operacyjne. | Precyzyjne elementy, formy, i części wymagające ciasnych tolerancji, Zwłaszcza w urządzeniach lotniczych i medycznych. |

10. Przyszłe trendy i innowacje w zginaniu metali

Przyszłość gięcia metalu wygląda obiecująco, napędzane trwającymi postępami technologicznymi:

- Automatyzacja i kontrola CNC: Ulepszona automatyzacja zmniejsza błąd ludzki i poprawia powtarzalność.

Dane wskazują, że maszyny zginające CNC mogą zwiększyć wydajność produkcji o 30% W porównaniu z metodami ręcznymi. - Oprogramowanie symulacyjne: Zaawansowane narzędzia modelowania przewidują deformację i optymalizuj parametry zginania, Zmniejszenie marnotrawstwa materiału i minimalizowanie wad.

- Materiały inteligentne: Badania dotyczące elastycznych metali z ulepszonymi obietnicami związanymi z zgięciem w celu poszerzenia możliwości zginania metali w innowacyjnych zastosowaniach.

- Metody przyjazne dla środowiska: Producenci coraz częściej przyjmują energooszczędne procesy i strategie redukcji odpadów.

Oczekuje się, że integracja zielonych technologii znacznie zmniejszy ślad węglowy operacji zginania metali.

11. Wniosek

Zgięcie metalowe pozostaje fundamentalnym procesem we współczesnej produkcji, oferując mieszankę wydajności, precyzja, i opłacalność.

Jego zdolność do kształtowania metalu bez utraty materiału, w połączeniu z postępami w automatyzacji i symulacji, sprawia, że jest niezbędny w branżach, takich jak motoryzacja, lotniczy, i budowa.

W miarę ewolucji nowych technologii i zrównoważonych praktyk, Zgięcie metalowe bez wątpienia odgrywa kluczową rolę w zaspokajaniu wymagań przyszłych wyzwań produkcyjnych.

Obejmując te innowacje, Producenci mogą zoptymalizować swoje procesy, Zmniejsz odpady, i zapewnić wysokiej jakości produkcję przy jednoczesnym utrzymaniu przewagi konkurencyjnej na rynku globalnym.

LangHe jest idealnym wyborem dla twoich potrzeb produkcyjnych, jeśli potrzebujesz wysokiej jakości usług wygięcia metalowych.

Pingback: Jak skonfigurować giętarkę CNC, aby uzyskać dokładne wyniki? - CNCRB