Elektroforetische afzetting (EPD), algemeen bekend als e-coating, heeft een revolutie teweeggebracht in het veld van oppervlaktebehandeling door een efficiënte te bieden, uniform, en milieuvriendelijke methode voor het toepassen van beschermende en decoratieve coatings.

In dit artikel, We duiken in de principes, processen, toepassingen, en toekomstige trends van e-coating, het aanbieden van een veelzijdige, Diepgaande analyse ondersteund door gegevens en inzichten in de industrie.

1. Invoering

E-coating vertegenwoordigt een belangrijke vooruitgang in de coatingtechnologie. Oorspronkelijk ontwikkeld in de jaren 1950, De methode is continu geëvolueerd met innovaties in materiaalwetenschap en automatisering.

Vandaag, Het ondersteunt veel industriële processen, met name in de auto, ruimtevaart, en sectoren consumentengoederen.

Recente marktanalyses geven aan dat de wereldwijde e-coating markt groeit met een samengestelde jaarlijkse groeipercentage (Cagr) van ongeveer 8%, weerspiegeling van de toenemende acceptatie in de moderne productie.

Deze groei wordt gevoed door zijn vermogen om uniform te leveren, Hoogwaardige coatings met uitstekende corrosieweerstand en esthetische aantrekkingskracht.

2. Fundamentele principes van elektroforetische depositie

De kern van e-coating ligt het principe van elektroforese-de beweging van geladen deeltjes in een colloïdale suspensie onder invloed van een elektrisch veld.

In eenvoudige bewoordingen, deeltjes met een positieve of negatieve lading migreren naar een elektrode met de tegenovergestelde lading.

Dit basistanisme stimuleert het afzettingsproces en wordt beïnvloed door verschillende belangrijke factoren:

- Spanning en elektrisch veld: De toegepaste spanning bepaalt de snelheid en efficiëntie van deeltjesmigratie.

Hogere spanningen kunnen afzetting versnellen, maar moeten zorgvuldig worden gecontroleerd om defecten te voorkomen. - Deeltjesgrootte en lading: Kleiner, uniform geladen deeltjes hebben de neiging om meer homogene coatings te produceren.

Onderzoek toont aan dat coatings met deeltjesgroottes hieronder 1 Micron bereiken superieure oppervlakte -afwerkingen. - pH en geleidbaarheid: De chemische omgeving, met name pH en ionensterkte van het bad, heeft direct invloed op de dispersiestabiliteit en mobiliteit van de deeltjes.

- Badcompositie: Het type oplosmiddel, dispergeermiddelen, en additieven in het coatingbad spelen een cruciale rol bij het waarborgen van optimale afzettingssnelheden en coatinguniformiteit.

Bovendien, E-coating kan worden uitgevoerd met behulp van anodische of kathodische methoden.

In Anodische e-coating, negatief geladen deeltjes afzetting op de anode, terwijl Kathodische EPD,

die positief geladen deeltjes op de kathode afzetten, Domineert de industrie vanwege de verbeterde corrosieweerstand.

Opmerkelijk, Van cathodische e-ooGings is gemeld dat ze de corrosiepercentages verlagen met maximaal 70% Vergeleken met onbehandelde substraten.

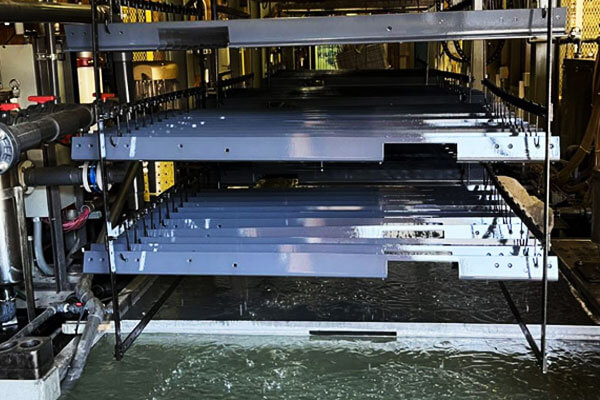

3. Proces van elektroforetische afzetting

Het e-coatingproces ontvouwt zich in verschillende kritieke fasen die samen een hoge kwaliteit garanderen, uniform, en duurzame coating.

Voorbehandeling en oppervlakte -voorbereiding

Vóór depositie, Substraten moeten een grondige reiniging en activering ondergaan. Eerst, Reinigen en vaststellen Verwijder oliën, verontreinigende stoffen, en residuen die de hechting kunnen belemmeren.

Dan, chemische conversie coatings volgen vaak, die het substraatoppervlak wijzigen om de ontvankelijkheid ervan te verbeteren.

Recente studies tonen aan dat de juiste voorbehandeling de coatinguniformiteit met 15-20% kan verbeteren.

Deze fase is cruciaal omdat een geactiveerd oppervlak leidt tot meer consistente en robuuste afzetting tijdens volgende stappen.

Stadium voor elektroforetische depositie

Na het voorbereiden van het oppervlak, De afzettingsfase begint door een elektrisch veld op het coatingbad aan te brengen.

Geladen deeltjes binnen de colloïdale suspensie migreren naar het tegengesteld geladen substraat.

Fabrikanten regelen zorgvuldig de badsamenstelling, Type oplosmiddel, en dispergeermiddelen om deeltjesbeweging en afzettingssnelheid te reguleren.

Moderne systemen gebruiken realtime sensoren en automatisering om optimale omstandigheden te handhaven, het bereiken van variaties van coatingdikte van minder dan 5 micron.

Deze precisie is essentieel voor toepassingen die uniform eisen, Hoogwaardige coatings.

Spoel en drogen na depositie

Volgende verklaring, Substraten worden gespoeld om overtollig of los gebonden coatingmateriaal te verwijderen.

Deze spoelstap voorkomt defecten die zich anders kunnen ontwikkelen tijdens het uitharden. Volgende, een gecontroleerd droogproces, meestal met warmteharding, stolt de coating en verbetert de hechting.

Geoptimaliseerde uithardingsprotocollen kunnen de mechanische sterkte van de coating verhogen 20%, Zorgen voor duurzaamheid en weerstand tegen omgevingsstress.

Deze laatste fase vergrendelt in de eigenschappen van de coating, resulterend in een product dat voldoet aan strikte industrienormen.

4. Soorten e-coating coatings en materialen

Elektroforetische depositie ondersteunt een gevarieerd scala aan coatingsystemen, Fabrikanten in staat stellen om oppervlakken aan te passen volgens specifieke prestaties, duurzaamheid, en esthetische vereisten.

Door het juiste materiaalsysteem te selecteren, Bedrijven kunnen hun coatingprocessen optimaliseren om uitstekende corrosieweerstand te bereiken, Draag eigenschappen, en milieustabiliteit.

Onderstaand, We duiken in de belangrijkste categorieën EPD -coatings, Werk uit op hun kenmerken, voordelen, en applicatiegebieden.

Organische coatings

Organische coatings worden veel gebruikt vanwege hun robuuste beschermende eigenschappen en aantrekkelijke afwerkingen.

Deze coatings zijn vooral begunstigd in industrieën zoals Automotive, Consumentenelektronica, en apparaten.

- Acryl, Epoxies, Polyesters, en urethanes:

Deze materialen bieden een evenwicht tussen mechanische sterkte en flexibiliteit.

Acrylics en polyesters worden gewaardeerd vanwege hun duidelijkheid en kleurbehoud, Terwijl epoxieën uitstekende hechting en chemische weerstand bieden.

Urethanen zijn opmerkelijk vanwege hun duurzaamheid en slijtvastheid. - Snelle uitharding en lage temperatuurverwerking:

Veel organische e-coating systemen genezen snel onder gecontroleerde warmteomstandigheden, Cyclustijden reduceren en de doorvoer verbeteren.

Deze snelle uitharding minimaliseert de downtime van de productie en zorgt voor productie met een groot volume. - Esthetische veelzijdigheid:

Fabrikanten kunnen kiezen uit een breed spectrum van kleuren, glansniveaus, en texturen, waardoor biologische coatings ideaal zijn voor decoratieve en consumentengerichte toepassingen. - Prestatiegegevens:

In de autosector, Van de toepassing van organische EPD-coatings is aangetoond dat het corrosiegerelateerde fouten met maximaal tot 70%,

waardoor de levensduur van kritieke componenten wordt verlengd en de onderhoudskosten verlaagt.

Anorganische coatings

Anorganische coatings zijn geschikt voor toepassingen die verbeterde duurzaamheid vereisen, Stabiliteit op hoge temperatuur, of specifieke elektrische eigenschappen.

Deze coatings zijn van cruciaal belang in industrieën zoals elektronica, biomedische apparaten, en krachtige machines.

- Keramische coatings:

Deze coatings staan bekend om hun slijtvastheid en prestaties op de hoge temperatuur. Keramische deeltjes kunnen een dichte barrière vormen, aanzienlijk vermindering van de afbraak van het oppervlak.

Bijvoorbeeld, Keramische EPD -coatings kunnen de slijtvastheid van biomedische implantaten met ongeveer verbeteren 15%, het aanbieden van een uitgebreide levensduur in uitdagende omgevingen. - Bioactieve coatings:

In biomedische toepassingen, bioactieve anorganische coatings, zoals hydroxyapatiet, Verbeter de biocompatibiliteit van implantaten.

Ze bevorderen snellere osseo -integratie, die van cruciaal belang is voor het succes van tandheelkundige en orthopedische apparaten. - Samengestelde systemen:

Door anorganische deeltjes te combineren met bindmiddelen, Composietcoatings bereiken superieure mechanische eigenschappen en corrosieweerstand.

Deze composieten zijn op maat gemaakt voor toepassingen met een hoge stress waar systemen met één componenten kort kunnen schieten. - Elektrische en thermische stabiliteit:

In elektronica, Anorganische EPD -coatings dienen als diëlektrica of beschermende lagen, Zorgen voor de betrouwbaarheid van het apparaat onder verschillende operationele omstandigheden.

De inherente stabiliteit van deze coatings maakt ze onmisbaar in hoogwaardige printplaten en halfgeleiderapparaten.

Hybride en gefunctionaliseerde coatings

Hybride en gefunctionaliseerde coatings vertegenwoordigen de snijkant van e-coating technologie, De beste attributen van zowel organische als anorganische systemen samenvoegen.

Deze geavanceerde formuleringen openen nieuwe mogelijkheden voor prestatieverbetering en gespecialiseerde toepassingen.

- Nanocomposietformuleringen:

Het opnemen van nanodeeltjes in de coatingmatrix kan de barrière -eigenschappen dramatisch verbeteren, mechanische sterkte, en thermische stabiliteit.

Bijvoorbeeld, Nanocomposieten kunnen de permeabiliteit verminderen en de krasweerstand verbeteren, waardoor de beschermende functie van de coating wordt verlengd. - Slimme coatings:

Deze innovatieve systemen hebben zelfherstellende of anti-fouling-eigenschappen, die bijzonder gunstig zijn in harde omgevingscondities.

Slimme coatings reageren actief op schade of verontreiniging, Het handhaven van de integriteit van het substraat gedurende langere periodes. - Op maat gemaakte functionaliteiten:

Hybride coatings kunnen worden ontworpen om te voldoen aan precieze industriële specificaties.

In Aerospace and Renewable Energy -toepassingen, Coatings zijn aangepast om extreme temperaturen te weerstaan, UV -blootstelling, en chemische corrosie. - Geïntegreerde prestatieverbeteringen:

Recent onderzoek heeft aangetoond dat gefunctionaliseerde coatings de algehele duurzaamheid met zoveel kunnen verbeteren als 25%, vertalen in aanzienlijke kostenbesparingen en verminderde downtime in industriële activiteiten.

5. Beschikbare materialen voor e-coating

E-coating werkt het beste op onderdelen die zijn samengesteld uit materialen met geleidende oppervlakken en robuuste mechanische eigenschappen.

Fabrikanten selecteren substraatmaterialen die de rigoureuze voorbehandeling kunnen doorstaan, afzetting, en uithardingsprocessen. Hier zijn de belangrijkste materiaaltypen die geschikt zijn voor e-coating:

Ferrometalen

- Koolstofstaal, Roestvrij staal, en gegalvaniseerd staal:

Deze materialen worden veel gebruikt in industrieën zoals automotive en industriële productie.

Ze bieden een duurzame basis voor e-coating, Biedt uitstekende hechting en corrosieweerstand.

Het proces is vooral effectief bij het verminderen van corrosiegerelateerde storingen, Het maken van deze metalen een topkeuze voor langetermijnprestaties.

Niet-ferrometalen

- Aluminium en zijn legeringen:

Aluminium delen komen veel voor in de ruimtevaart, elektronica, en consumentenproducten vanwege hun lichtgewicht en uitstekende corrosieweerstand.

Wanneer goed voorbereid, Aluminiumoppervlakken accepteren e-coating goed, Zorgen voor een uniforme afwerking en verbeterde duurzaamheid.Elektrocoating aluminium - Koper en zijn legeringen:

Hoewel minder gebruikelijk, Bepaalde koperen componenten kunnen ook e-coating ondergaan.

Procesaanpassingen zorgen ervoor dat deze materialen hun geleidende eigenschappen behouden en zich goed aan de coating houden.

Andere geleidende substraten

- Voorbehandelde niet-metalen:

In sommige gevallen, Niet-metalen onderdelen kunnen geleidend worden gemaakt door voorbehandeling voor het oppervlak.

Hoewel deze toepassing minder wijdverbreid is, Het biedt flexibiliteit voor coatingcomponenten in gespecialiseerde industrieën.

6. Voordelen en beperkingen van e-coating

Elektroforetische depositie biedt talloze voordelen die het een populaire keuze hebben gemaakt in oppervlaktecoatingtoepassingen, Toch presenteert het ook bepaalde beperkingen die fabrikanten moeten overwegen.

Onderstaand, We verkennen beide aspecten diepgaand.

Voordelen van e-coating

- Uniforme coatingdikte:

E-coating produceert een consistente en zelfs coating over complexe geometrieën, Zorgen voor hoogwaardige afwerkingen.

Studies geven aan dat variaties in coatingdikte kunnen worden gereduceerd tot minder dan 5 Micronen in geoptimaliseerde processen. - Verbeterde corrosieweerstand:

Met de juiste formuleringen, E-coating coatings kunnen corrosiegerelateerde storingen verminderen met maximaal 70%, waardoor ze ideaal zijn voor automotive, ruimtevaart, en industriële componenten. - Efficiënt materiaalgebruik:

Het proces maximaliseert het gebruik van materiaal door alleen de noodzakelijke hoeveelheid op het substraat te storten, waardoor het afval verlagen en de productiekosten verlagen. - Schaalbaarheid en automatisering:

E-verzorgingssystemen integreren goed met geautomatiseerde productielijnen, waardoor ze geschikt zijn voor productie met een groot volume zonder de kwaliteit in gevaar te brengen. - Milieuvoordelen:

Vergeleken met traditionele methoden, E-coating genereert minimale vluchtige organische verbindingen (VOS) en produceert minder afval, afstemming op de steeds strikte milieuvoorschriften.

Beperkingen van e-coating

- Hoge initiële investering:

De opstelling en apparatuur voor e-coating kunnen kostbaar zijn, die kleinere bedrijven kunnen afschrikken of die met beperkte budgetten.

Dit omvat investeringen in gespecialiseerde tanks, voedingsvoorraden, en realtime bewakingssystemen. - Gevoeligheid voor procesomstandigheden:

De kwaliteit van de afgezette coating hangt sterk af van strikte controle over badsamenstelling, pH, spanning, en temperatuur. Zelfs kleine schommelingen kunnen leiden tot defecten of ongelijke coatings. - Diktebeperkingen:

Terwijl e-coating blinkt in het produceren van dun, uniforme lagen, Het bereiken van zeer dikke coatings blijft een uitdaging. Deze beperking kan het gebruik ervan beperken in toepassingen die een hoge opbouw vereisen. - Complexe voorbehandelingsvereisten:

Het succes van e-coating is grotendeels afhankelijk van zorgvuldige substraatbereiding.

Onvoldoende reiniging of oppervlakte -activering kan de hechting in gevaar brengen, leidend tot verminderde prestaties en duurzaamheid.

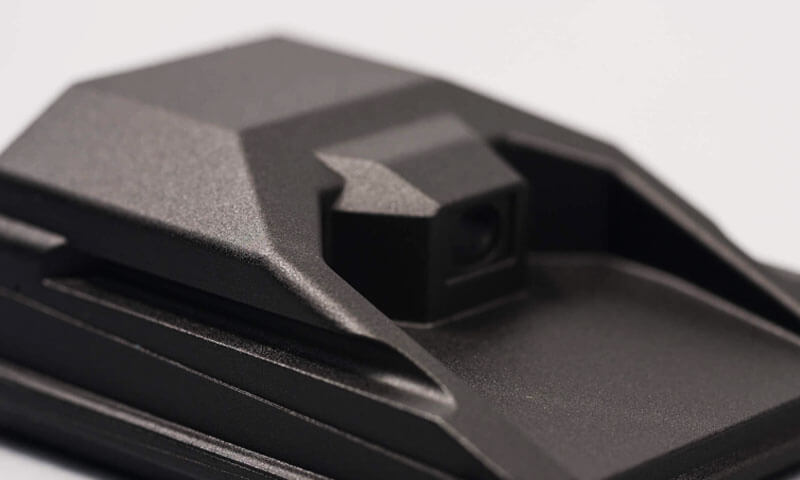

7. Belangrijkste toepassingen van e-coating

E-coating vindt wijdverbreid gebruik in verschillende industrieën vanwege zijn veelzijdigheid en betrouwbaarheid.

Automotive en transport

In de autosector, E-coating is onmisbaar voor het toepassen van corrosiebestendige afwerkingen op autolichamen, chassis, en andere componenten.

Hoogwaardige E-ocoatings verbeteren niet alleen de duurzaamheid, maar dragen ook bij aan de algehele esthetiek van voertuigen.

Bovendien, Aerospace en Marine Industries profiteren van e-ocoaten die bestand zijn tegen extreme omgevingscondities, waardoor de levensduur van kritieke componenten wordt verlengd.

Industriële en consumentengoederen

Voor industriële toepassingen, E-coating biedt beschermende lagen voor apparaten, machines, en consumentengoederen.

Duurzame afwerkingen zorgen ervoor dat producten hun uiterlijk en prestaties in de loop van de tijd behouden, Het verlagen van de onderhoudskosten en het verbeteren van de klanttevredenheid.

Biomedische toepassingen

E-coating speelt een transformerende rol in biomedische engineering.

Het proces wordt gebruikt om hydroxyapatietcoatings op tandheelkundige en orthopedische implantaten te deponeren, aanzienlijk verbeteren van de biocompatibiliteit en het bevorderen van snellere osseo -integratie.

Recente klinische studies hebben een 25% verlaging van de faalpercentages voor implantaat bij gebruik van E-gecoate componenten.

Elektronica en halfgeleiderindustrie

In de elektronicasector, Diëlektrische e-ooatings verbeteren isolatie en betrouwbaarheid in micro-elektronische apparaten.

E-coating wordt ook gebruikt bij de productie van printplaten en condensatoren, waar precisie en uniformiteit cruciaal zijn.

Deze toepassingen onderstrepen de cruciale rol van e-coating bij het waarborgen van de prestaties en levensduur van elektronische componenten.

Energie- en milieutoepassingen

E-coating maakt stappen in energieopslag en hernieuwbare energie.

Bijvoorbeeld, Lithium-ion batterij-elektroden geproduceerd via e-coating vertonen verbeterde geleidbaarheid en uniformiteit, bijdragen aan verbeterde batterijprestaties.

Aanvullend, Functionele coatings die worden toegepast op zonnecellen en brandstofcellen helpen de efficiëntie van de energieconversie te maximaliseren, verder benadrukt de veelzijdigheid van e-coating in opkomende technologieën.

8. Vergelijking met andere oppervlaktebehandelingen

E-coating is een van de vele methoden voor oppervlaktebehandeling die worden gebruikt om de duurzaamheid te verbeteren, corrosieweerstand, en esthetiek van componenten.

Om zijn sterke en zwakke punten beter te begrijpen, We vergelijken EPD met andere gemeenschappelijke oppervlaktebehandelingstechnieken, inclusief poedercoating, elektroplateren, en spuiten schilderen.

| Criteria | EPD (Ecoating) | Poedercoating | Elektroplateren | Spuiten schilderen |

|---|---|---|---|---|

| Coating -uniformiteit | Uitstekend, Zelfs op complexe vormen | Goed, worstelt met verzonken gebieden | Gematigd, De dikte varieert | Laag, hangt af van handmatige vaardigheden |

| Filmdikte | Dun (10–40 micron) | Dik (50–150 micron) | Dun (varieert per metaal) | Variabel, Vaak dun |

Corrosieweerstand |

Hoog, Op grote schaal gebruikt in de auto | Hoog, hangt af van voorbehandeling | Varieert per metalen type | Gematigd, vatbaar voor chipping |

| Materiële geschiktheid | Staal, aluminium, koper | Meestal metalen | Alleen geleidende metalen | Bijna alle materialen |

| Toepassingsefficiëntie | 95–99% (minimaal afval) | ~ 60-80% (oversige verlies) | ~ 70–90% (metaalafzetting) | ~ 30–50% (hoog overspray) |

| Duurzaamheid | Hoog, Uitstekende hechting | Hoog, Dikke duurzame laag | Hoog, maar hangt af van het platerentype | Gematigd, kan chip of peeling |

Uithardingsproces |

Warmte -uitharding vereist | Warmte -uitharding vereist | Geen uitharding, elektrochemische reactie | Luchtdrogen of bakken |

| Automatisering & Schaalbaarheid | Volledig geautomatiseerd, schaalbaar | Geautomatiseerd, Maar minder efficiënt | Complex proces, Niet gemakkelijk schaalbaar | Vereist geschoolde arbeid |

| Milieu -impact | Lage VOS, milieuvriendelijk | Geen oplosmiddelen, Maar overspray afval | Gebruikt gevaarlijke chemicaliën | Hoge VOC -uitstoot, op oplosmiddel gebaseerd |

9. Conclusie

Conclusie, E-coating staat als een transformerende technologie in de moderne oppervlaktebehandeling.

Het is precies, efficiënt, en veelzijdige aanpak heeft zijn rol in een breed scala van industrieën gecementeerd - van automotive en ruimtevaart tot elektronica en biomedische toepassingen.

Met voortdurende innovaties in nano-versterken en duurzame formuleringen, E-coating is klaar om zijn invloed nog verder uit te breiden.

Terwijl onderzoek de grenzen blijft verleggen van wat mogelijk is, De toekomst van e-coating ziet er niet alleen veelbelovend uit, maar ook essentieel voor het bevorderen van productie en milieuduurzaamheid.

LangHe is de perfecte keuze voor uw productiebehoeften als u hoogwaardige e-coating services nodig hebt.