Investeringsgieten Het maken van schaaltjes is niet één enkele activiteit, maar een reeks onderling afhankelijke subprocessen.

Meest voorkomende schaaldefecten (oppervlakkige oneffenheden, Sand -opname, plaatselijke verdunning of heivorming, blaren, schilfering van de schil, “muizenstaarten”, aderen, uitpuilend, enz.) terug te voeren op specifieke – vaak subtiele – procesfouten bij het schoonmaken, bereiding van slurry, dompelen/stucwerk of drogen.

Sommige gietfouten zijn voornamelijk te wijten aan smelten/gieten, maar een zeer groot deel wordt veroorzaakt of mogelijk gemaakt door details bij het maken van schelpen en milieucontrole.

Door deze details te beheersen, wordt uitval verminderd, stabiliseert de opbrengst en verkort de probleemoplossingscycli.

Bij het beoordelen van gebreken, groepeer ze op basis van hoe ze zich presenteren en vervolgens op waarschijnlijke oorsprong:

- Oppervlakte-onregelmatigheden: knobbeltjes, “metalen bonen” (metalen kralenopdruk), “komkommerachtige” stekels, aderen (stroomlijnen).

Typische oorzaken: ongelijke gezichtsvacht, slechte mestverspreiding, onvoldoende controle op de grootte van het stucwerk, vervuiling of oppervlakteresten. - Lekkage / uitwassen / schaal reactie: lekkage van stalen druppels, uitspoelzones.

Typische oorzaken: incompatibele gezichtsjas (chemie/verontreiniging), overmatige oververhitting van de mest / mismatch van temperaturen, onjuiste mestmix. - Mechanische defecten: knipperend (overtollige sporen), braden, rand afbrokkelen.

Typische oorzaken: slechte stucverbinding, inconsistente droging, wat leidt tot zwakke schaallagen, onjuiste bediening/bediening. - Dimensionale/structurele fouten: uitpuilend, delaminatie van de schaal, schaal instorten, "muisstaart" -kenmerken (dunne achterranden).

Typische oorzaken: niet-uniforme droging, opgesloten lucht, ondergevulde lagen, slechte overgangslagen. - Insluitsels & zandinsluiting: gelokaliseerde zandzakken, “samengeklonterde” zanddeeltjes.

Typische oorzaken: vervuilde zandbak, onvoldoende zeven, agglomeratie in slurry. - Porositeit, krimpgerelateerde zichtbare gebreken: vaak later gekoppeld aan smelten, maar mogelijk gemaakt door schaaldefecten zoals geblokkeerde ventilatieopeningen of niet-doorlatende lagen.

Sommige defecten zijn bijna altijd een gecombineerd resultaat van het maken van schelpen + smeltend; andere zijn overwegend materiële kwesties (vuurvaste kwaliteit) in plaats van procedureel. Het doel is om eerst de procedurele bijdragers te verwijderen.

2. Reinigingsfase van wasconstructie

De reinigingsfase van de wasassemblage legt de basis voor een uniforme hechting van de coating en een foutloze schilvorming, waarbij oppervlakteverontreiniging en temperatuurinconsistentie de belangrijkste faalpunten zijn.

- Grondige reinigingsvereiste: Wasassemblages moeten volledig worden gereinigd om resterende losmiddelen op het oppervlak te verwijderen, die de belangrijkste oorzaak zijn van slechte bevochtiging en hechting van coatings.

Onvolledige reiniging resulteert in plaatselijke discontinuïteiten in de coating, wat leidt tot defecten zoals metaalknobbeltjes en zandinsluitsels bij het daaropvolgende gieten. - Onderhoud van reinigingsoplossingen: Reinigingsoplossingen moeten regelmatig worden gefilterd en vervangen.

Langdurig gebruik vermindert de reinigende werking, omdat opgehoopte verontreinigingen en opgeloste wasresten het vermogen van de oplossing om oppervlakteverontreinigingen te verwijderen verminderen. - Temperatuurevenwicht: De temperatuur van het wassamenstel moet consistent zijn met de temperatuur in de werkplaats waar de schaal wordt gemaakt.

Als er een discrepantie is (Bijv., was opgeslagen in een andere omgeving), het samenstel moet voorafgaand aan de verwerking enkele uren in de productieruimte van de schaal worden geacclimatiseerd om thermische spanning en oneffenheden in de coating te voorkomen. - Nareiniging Spoelen en drogen: Gereinigde wasassemblages moeten grondig worden gespoeld met zuiver water om resterende reinigingsmiddelen te verwijderen, vervolgens volledig aan de lucht gedroogd of geföhnd voordat u doorgaat naar de coatingfase.

Achtergebleven vocht of reinigingsmiddelen op het wasoppervlak veroorzaken coatingdefecten zoals borrelen en slechte hechting.

3. Voorbereidingsfase van de mest van de gezichtslaag

De gezichtsjas (oppervlaktelaag) is de meest kritische laag van de investeringsgietschaal, rechtstreeks bepalend voor de oppervlakteafwerking van het uiteindelijke gietstuk.

Strenge formulerings- en mengprocedures zijn essentieel om de uniformiteit van de coating en de kwaliteit van het oppervlak te garanderen.

- Nauwkeurig wegen en poeder-vloeistofverhouding: Alle grondstoffen moeten nauwkeurig worden afgewogen om een duidelijke poeder-vloeistofverhouding voor de slurry vast te stellen.

Deze verhouding is de fundamentele parameter die de viscositeit van de slurry bepaalt, dikte, en coatingprestaties; willekeurige voorbereiding zonder meting leidt tot inconsistente coatingkwaliteit. - Consistentie van de temperatuur van colloïdaal silica: De temperatuur van colloïdaal silica dat wordt gebruikt voor de bereiding van slurry moet overeenkomen met de omgevingstemperatuur van de schaalmakerij om door warmte veroorzaakte viscositeitsschommelingen en coatingdefecten te voorkomen.

- Sequentiële en gecontroleerde materiaaltoevoeging: Het bereidingsproces verloopt volgens een vaste volgorde: voeg eerst colloïdaal silica toe, voeg vervolgens verdund bevochtigingsmiddel toe en meng gelijkmatig,

gevolgd door geleidelijke toevoeging van zirkoonmeel (waarbij poederagglomeraten handmatig worden gebroken om niet-gedispergeerde klonten te voorkomen), en voeg tenslotte een ontschuimer toe.

Bevochtigingsmiddelen en ontschuimers moeten nauwkeurig worden afgewogen; overmatige toevoeging veroorzaakt oppervlaktedefecten zoals gaatjes en slechte hechting, terwijl onvoldoende toevoeging er niet in slaagt de gewenste bevochtigings- en ontschuimingseffecten te bereiken. - Voldoende mengduur: Voldoende mengtijd (doorgaans 60–120 minuten voor slurries van deklaag) is verplicht om een uniforme verspreiding van vuurvaste deeltjes te garanderen, consistente laagdikte, en volledige bevochtiging van het wasoppervlak.

Onvoldoende menging resulteert in een ongelijkmatige deeltjesverdeling, plaatselijke verdunning van de coating, en slechte hechting van de coating. - Toevoeging van bevochtigingsmiddel voor overgangs-/back-uplagen: Overgangs- en back-uplaagslurries kunnen op passende wijze worden aangevuld met bevochtigingsmiddelen om de hechting tussen de lagen te verbeteren en de algehele structurele integriteit van de schaal te verbeteren.

- Verificatie van de kwaliteit van grondstoffen: De kwaliteit van zirkoonmeel, bevochtigingsmiddelen, en ontschuimers moeten strikt worden geïnspecteerd.

Ondermaatse grondstoffen (Bijv., onzuiver zirkoonmeel, afgebroken additieven) zijn de hoofdoorzaak van talrijke oppervlaktedefecten en kunnen niet worden verholpen door alleen operationele aanpassingen.

4. Fase van kwaliteitscontrole van drijfmest

De kwaliteit van de mest is een dynamische parameter die continue monitoring en onderhoud vereist om stabiele prestaties gedurende de hele productiecyclus te garanderen.

- Uitgebreide parameterbewaking en gegevensarchivering: Naast viscositeitsmeting, pH-waarde, dichtheid van de slurry, en de werkelijke laagdikte moet regelmatig worden gemeten.

Het opzetten van een digitaal data-archief maakt het real-time volgen van veranderingen in de mestkwaliteit mogelijk en vergemakkelijkt proactieve preventie van defecten. - Dagelijkse wateraanvulling en sterilisatie: Er moet dagelijks zuiver water worden toegevoegd om het vochtverlies te compenseren,

en er moet een geschikt bactericide worden opgenomen om bacteriegroei te voorkomen, die colloïdaal silica afbreekt en slurryverslechtering veroorzaakt. - Regelmatige filtratie en reiniging: Vóór dagelijks gebruik, het mestoppervlak moet worden gefilterd om drijvend vuil te verwijderen.

Drijfmestvaten moeten maandelijks grondig worden gereinigd om opgehoopt sediment en uitgeharde mestresten te verwijderen.

Slurry's van de back-uplaag vereisen extra aandacht om ingesloten vuurvaste zanddeeltjes te verwijderen die de uniformiteit van de coating in gevaar brengen.

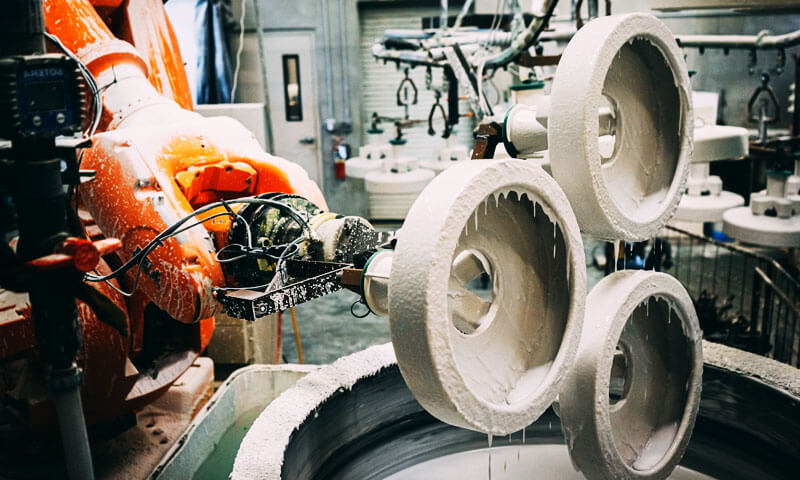

5. Fase van mestcoaten en zandstrooien

Deze fase omvat de fysieke toepassing van de slurry en het vuurvaste aggregaat, met operationele technieken die de uniformiteit van de coating rechtstreeks beïnvloeden, zand hechting, en de vorming van structurele defecten.

- Gecontroleerd dompelen en afvoeren van mest: Wassamenstellen moeten onder een gecontroleerde hoek en met lage snelheid in de slurry worden gedompeld om volledige bevochtiging te garanderen.

Tijdens mestafvoer, langdurig unidirectioneel druppelen moet worden vermeden; in plaats van, een uniforme slurryretour is vereist om plaatselijk dunner worden van de coating of overmatig stapelen te voorkomen. - Gedetailleerde verwerking voor kritieke functies: Tekst, groeven, en andere precisiekenmerken moeten handmatig worden behandeld met een luchtpistool of borstel om volledige dekking van de coating te garanderen.

Een secundaire onderdompeling van de deklaag wordt aanbevolen voor kritische componenten om de oppervlakteafwerking en de weerstand tegen defecten te verbeteren. - Reiniging vóór gebruik van de zandtrechter: Zandhoppers moeten vóór gebruik grondig worden gereinigd om metalen knobbeltjes te verwijderen, geagglomereerde zanddeeltjes, en uitgeharde slurryresten, die zandinsluitingen en discontinuïteiten in de coating veroorzaken.

- Preventie van defecten in kleine functies: Kleine gaten en smalle groeven moeten vrij zijn van mestophoping, zandbruggen, externe verstopping met interne uitholling, en andere gebreken.

Deze problemen zijn de belangrijkste oorzaken van gietfouten, zoals onvoldoende vulling en opgesloten gas. - Voorkomen van misverstanden over de laagdikte: De dikte van de coating is geen direct verband met de sterkte van de schaal; overmatige coating leidt tot langere droogtijden, krakend, en uitpuilend, terwijl de optimale dikte de structurele integriteit en drooguniformiteit in evenwicht brengt.

- Voorbevochtiging van colloïdaal silicabeheer: Voorbevochtiging van colloïdaal silica moet aan dezelfde kwaliteits- en temperatuureisen voldoen als slurrybereiding van silica.

Regelmatige wateraanvulling en bodemsedimentreiniging zijn essentieel om bederf te voorkomen en consistente voorbevochtigingsprestaties te garanderen. - Lokale defectinspectie tijdens bedrijf: Continue inspectie op luchtinsluiting (waardoor coatingvrije gebieden ontstaan), onvolledige zandhechting,

en gelokaliseerde defecten is verplicht tijdens bedrijf. Bij geconstateerde afwijkingen is onmiddellijk herstel vereist. - Vuurvaste aggregaatkwaliteitscontrole: De kwaliteit van vuurvaste aggregaten (Bijv., mulliet, zirkoonzand) moet worden geverifieerd, including particle size distribution, dust content, and absence of foreign impurities.

Non-conforming aggregates cause sand inclusions, aderen, and structural failure. - Equipment Condition Monitoring: The operational status of slurry mixers and sand hoppers must be checked regularly—uneven mixing, insufficient sand blasting pressure, or equipment blockage directly lead to coating and sanding defects.

- Slurry Temperature Monitoring: Slurry temperature must be monitored continuously; a significant deviation from room temperature indicates equipment failure or raw material issues that require immediate investigation.

6. Droogstadium

Drying is the most complex and critical stage of shell making, as it involves the synergistic effects of temperature, vochtigheid, and air velocity, and is the primary source of structural defects such as cracking, uitpuilend, and delamination.

- Stabiele omgevingstemperatuurregeling: De algehele temperatuur van de droogkamer moet consistent zijn, met minimale schommelingen (typisch ±1°C voor gezichtslagen) om door thermische spanning veroorzaakte scheuren en ongelijkmatige droging te voorkomen.

- Optimalisatie van de droogkamer van de gezichtslaag: Droogkamers voor de gezichtslaag moeten de juiste afmetingen hebben (niet overdreven groot) om nauwkeurige vochtigheidscontrole te vergemakkelijken,

die moet worden gecoördineerd met de daadwerkelijke productiecyclustijd om een volledige en uniforme droging te garanderen. - Luchtstroombeheer in back-uplaagdroogkamers: Luchtstroom is de kritische factor bij het drogen van de back-uplaag.

Als de productiebelasting de capaciteit van de droogapparatuur overschrijdt, zowel temperatuur- als vochtigheidsregeling worden ineffectief, wat leidt tot onvolledige droging en structurele defecten. - Synergetische controle van droogparameters: Drogen is het gecombineerde resultaat van temperatuur, vochtigheid, en luchtsnelheid – vooral voor gezichts- en overgangslagen, waar vooral defecten als barsten en uitstulpingen voorkomen.

Een uniforme droging van alle componenten en kenmerken is verplicht om structureel falen te voorkomen. - Regelmatig onderhoud van apparatuur: Apparatuur voor droogkamers, inclusief airconditioners en units met constante temperatuur/vochtigheid, moeten regelmatig worden gereinigd en onderhouden om optimale prestaties en stabiele omgevingscontrole te garanderen.

7. Conclusie

Dit artikel consolideert alle kritieke operationele details, kwaliteitscontrolepunten, en maatregelen ter voorkoming van defecten bij het maken van investeringsgietschalen, die het hele proces omvat, van het reinigen van de wasassemblage tot het uiteindelijke drogen.

Het proces voor het maken van de schaal is een sterk geïntegreerd systeem waarin elk operationeel detail is verwerkt, omgevingsparameter, en de eigenschappen van grondstoffen hebben een directe invloed op de kwaliteit van de schaal en de uiteindelijke gietprestaties.

De gebreken die in eerdere artikelen zijn geanalyseerd – van metalen knobbeltjes en komkommerstekels tot aders en uitstulpingen – zijn allemaal te herleiden tot het niet naleven van deze geconsolideerde richtlijnen.,

benadrukkend dat het succes van shells afhangt van rigoureuze procescontrole in plaats van geïsoleerde operationele aanpassingen.

Deze samenvatting vormt de afsluiting van onze diepgaande bespreking van het maken van investeringsgietschalen.

Vanwege de beperkingen van de huidige kennis van de auteur, bepaalde geavanceerde onderwerpen (Bijv., gedetailleerde prestatiekarakterisering van vuurvaste materialen voor het maken van schelpen, diepgaande materiaalwetenschappelijke principes) onontgonnen blijven,

en de productieprocessen en prestatieparameters van vuurvaste materialen zijn niet in detail uitgewerkt.

De auteur is van plan verder systematisch onderzoek te doen naar de productie van vuurvast materiaal, prestaties van apparatuur, en materiële eigenschappen, en zal deze geavanceerde inzichten in toekomstige artikelen delen.

Lezers zijn welkom om onderwerpen voor discussie voor te stellen of contact op te nemen met de auteur via WeChat voor diepgaande thematische uitwisselingen over investeringscastingprocessen.

Terwijl we overgaan naar de volgende fase van onze technische serie – gericht op het smeltproces – zullen we doorgaan met het onderzoeken van de fundamentele principes en praktische richtlijnen die de productie van hoogwaardige investeringsgietstukken bepalen..