1. Invoering

Aluminium lassen speelt een cruciale rol in de moderne fabricage, Industrieën van de ruimtevaart naar de automobielonderneming onder de aandacht brengen.

Terwijl fabrikanten aandringen op lichter, Efficiëntere structuren, Ze vertrouwen in toenemende mate op de verhouding hoge sterkte tot gewicht van aluminium.

Echter, Aluminiums unieke metallurgische eigenschappen - hoge thermische geleidbaarheid, Laag smeltpunt, en vasthoudende oxidelaag - op duidelijke lasuitdagingen.

In dit artikel, We verkennen de lasbaarheid van aluminium, Survey sleutelprocessen, ontleden gemeenschappelijke defecten, en deelt best practices die ervoor zorgen dat robuust, hoogwaardige gewrichten.

2. Fundamentals of Aluminium Metallurgy

Voordat u een boog opvalt, Wassers moeten de metallurgische fundamenten begrijpen die aluminium zowel aantrekkelijk als uitdagend maken om mee te doen.

Gezichtsgericht kubisch rooster & Thermische geleidbaarheid

Aluminium kristalliseert in een gezichtsgerichte kubiek (FCC) rooster, die het uitzonderlijke ductiliteit en taaiheid verleent.

In de praktijk, Met deze structuur kan aluminium aanzienlijke plastische vervorming ondergaan zonder te barsten - een waardevolle eigenschap bij het vormen van complexe vormen.

Echter, aluminium thermische geleidbaarheid (~ 237 w/m · k) loopt bijna vier keer hoger dan die van zacht staal.

Vervolgens, Warmte geïnjecteerd door een lasaluminiumboog verspreidt zich snel in het basismetaal, operators dwingen om:

- Verhoog de stroomsterkte of langzame reissnelheid om voldoende fusie te bereiken

- Verwarm dikke secties voor (over 10 mm) Om een uniforme penetratie te garanderen

- Gebruik achterstaven of koelborden Bij het lassen van dunne meetmaterialen om doorbranden te voorkomen

Oxidefilm: Vriend en vijand

Aluminium vormt een Native Oxide laag (Al₂o₃) Binnen microseconden van blootstelling aan lucht.

Deze film dient als een beschermende barrière tegen corrosie, Toch presenteert het een formidabel obstakel tijdens het lassen:

- Smeltpunt Ongelijkheid: Aluminiumoxide smelt boven 2,000 ° C, terwijl de onderliggende metalen vloeibaarheden 660 ° C.

Zonder voldoende reiniging en boogenergie, het oxide voorkomt de juiste fusie. - Schoonmaakprotocollen: Lassers in dienst alkalische ontvangst, gevolgd door roestvrijstalen borstelen Direct voor het lassen.

Sommige winkels gebruiken Chemische etsen (Bijv., fosforzuur verdunnen) Om oxidevrije oppervlakken te garanderen.

Door ijverig oxiden te verwijderen en processen te selecteren - zoals zoals gepulseerd-stroom tig Dat doorkijkt mechanisch de laszone-fabricators overwinnen deze metallurgische hindernis en bereiken defectvrije gewrichten.

3. Veel voorkomende lasprocessen voor aluminium

De onderscheidende eigenschappen van Aluminium hebben een gevarieerde reeks lastechnieken voortgebracht, Elk afgestemd op specifieke diktes, legeringssystemen, productiepercentages, en gezamenlijke vereisten.

Gas wolfraam boog lassen (GTAW / TIG)

Gas wolfraam boog lassen (GTAW), vaak Tig genoemd, biedt precieze warmtebestrijding en minimale splatter, Hiermee de favoriete methode voor dunne gauge aluminium (≤ 6 mm) en kritieke gewrichten:

- Werkingsprincipe: Een inert -gas -geschoold, Niet -overeenkomstige wolfraamelektrode houdt een boog op op het aluminiumoppervlak.

Vuldraad komt handmatig in of via een voedingsmechanisme. - Typische parameters:

-

- Huidig: 50–200 a (AC -polariteit om oxiden te reinigen)

- Spanning: 10–15 V

- Reissnelheid: 200–400 mm/min

- Afscherming van gas: 100% Argon op 12-18 l/min

- Voordelen:

-

- Uitzonderlijke laskralenuit uiterlijk (Ra < 1 µm)

- Smalle door warmte aangetaste zone (Hazel), Vermindering van vervorming

- Volledige controle over warmte -invoer - essentieel voor delicate legeringen zoals 6xxx -serie

- Beperkingen:

-

- Lagere afzettingssnelheid (~ 0,5 kg/h) beperkt de productiviteit

- Vereist een hoge lasser vaardigheden voor consistente resultaten

Gawn / Mig - gasmetaalbooglassen

Gasmetaalbooglassen, of mig lassen, Verhoogt depositiepercentages, waardoor het ideaal is voor gemiddelde doding (3–12 mm) aluminium fabricage:

- Werkingsprincipe: Een continu, Verbruikbare aluminium draadelektrode voedt door een laspistool terwijl argon- of argon -helium mengt schild de boog.

- Typische parameters:

-

- Draaddiameter: 0.9–1,2 mm

- Huidig: 150–400 a

- Spanning: 18–25 V

- Draadvoersnelheid: 5–12 m/me (Opbrenging van de afzetting van 5-8 kg/u)

- Afscherming van gas: Argon of ar/hij (25% Hij) op 15-25 l/min

- Voordelen:

-

- Hoge afzetting en reissnelheden verhogen de doorvoer

- Een gemakkelijkere mechanisatie en robotachtige integratie

- Beperkingen:

-

- Bredere HAZ kan vervorming versterken

- Hogere spat en minder precieze kralenvorm versus tig

Plasma boog lassen (POOT)

Plasma -booglassen concentreert de boog in een smal, hoge energiekolom, De diepe penetratie combineren met controle:

- Werkingsprincipe: Een vernauwde plasma -boog reist tussen een niet -afkomstigbare elektrode en het werkstuk; Een secundair afschermingsgas omringt het plasma om de las te beschermen.

- Typische parameters:

-

- Gasplasma (AR of AR/H₂): 2–10 l/min

- Afscherming van gas: Argon op 10-20 l/min

- Huidig: 50–300 a

- Voordelen:

-

- Penetratiediepte tot tot 10 mm in een enkele pass

- Nauwkeurige controle van de boogvorm voor smalle lassen

- Beperkingen:

-

- Complex fakkelontwerp en hogere apparatuurkosten

- Vereist bekwame opstelling om instabiliteit te voorkomen

Wrijvingsrappellassen (FSW)

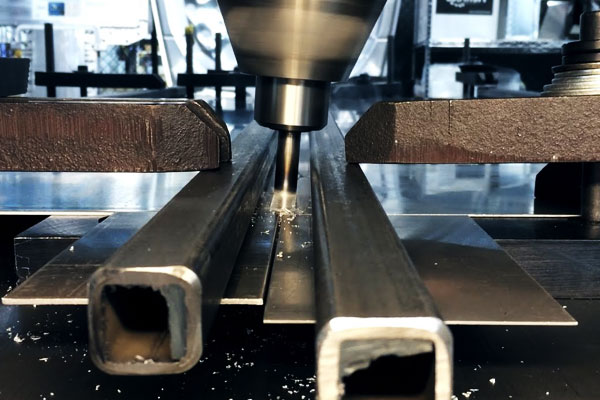

Wrijvingsrappellassen (FSW) revolutioneert aluminium samenvoegen door volledig te werken in de vaste toestand:

- Werkingsprincipe: Een roterende, Niet -overeenkomstig gereedschap duikt in de aangrenzende faying -oppervlakken, Wrijvingswarmte genereren die het metaal plastic maakt.

Het gereedschap doorkruist vervolgens het gewricht, Mechanisch mengen van verzacht materiaal om een geconsolideerde las te vormen. - Typische parameters:

-

- Gereedschapsrotatie: 300–1.200 tpm

- Traverse snelheid: 50–500 mm/min

- Downforce: 10–50 kN, afhankelijk van de dikte

- Voordelen:

-

- Elimineert vrijwel porositeit en heet kraken

- Bereikt de efficiëntie van 95-100% in 5xxx en 6xxx legeringen

- Produceert prima, Equiaxed korrels in de lasklomp, het verbeteren van de mechanische eigenschappen

- Beperkingen:

-

- De investering van apparatuur is aanzienlijk

- Beperkt tot lineaire of eenvoudig gebogen gewrichten; Vereist vaststellen

Opkomende methoden: Laser- en elektronenstraallassen

Terwijl fabrikanten aandringen op hogere snelheden en automatisering, Ze nemen energie -dichte balken aan:

- Lasstraallassen (LBW):

-

- Beginsel: Een laser met een hoog vermogen (Vezel of co₂) Richt zich op een kleine plek (< 0.5 mm), het creëren van sleutelgatpenetratie.

- Voordelen: Extreem smal Haz, minimale vervorming, Lassensnelheden tot 10 M/My.

- Uitdagingen: Vereist een precieze gewrichtsfit (< 0.1 mm) en hoog initiële kapitaal.

- Elektronenstraallassen (Emb):

-

- Beginsel: Een elektronenstraal met hoge snelheid in vacuüm smelt metaal in een sleutelgatmodus.

- Voordelen: Diepe penetratie (20–50 mm) met uitstekende laszuiverheid.

- Uitdagingen: Vacuümkamers beperken de onderdeelgrootte, en apparatuur omvat aanzienlijke kosten.

4. Legeringssystemen en hun lasbaarheid

Aluminiumlegeringen vallen in vier hoofdfamilies - 1xxx, 5xxx, 6xxx, en 7xxx - AB gedefinieerd door zijn dominante legeringselementen.

Deze chemische verschillen bepalen smeltgedrag, stollingskenmerken, en gevoeligheid voor het lassen van defecten.

1XXX -serie (≥ 99% Aluminium)

Samenstelling & Kenmerken

- Hoofdelement: Aluminium ≥ 99.0% (Bijv., 1100: Fe ≤ 0.15%, En ≤ 0.10%)

- Mechanische sterkte: UTS 90–110 MPa in O-Temper

- Thermische geleidbaarheid: ~ 237 W/m · k

Lasbaarheid

- Beoordeling: Uitstekend

- Voordelen:

-

- Minimale onzuiverheden voorkomen intermetallische vorming en heet kraken.

- Hoge ductiliteit (rek ≥ 20%) verdraagt warmte -invoervariaties.

- Uitdagingen:

-

- Vereist ~ 20–30% meer warmte -input dan 6xxx -legeringen om fusie te behouden.

Aanbevolen praktijken

- Processen: GTAW (TIG) voor precisie; Gawn (MIJ) op dun laken (≤ 3 mm)

- Hengel: ER1100 of ER4043 (Voor een betere vloeibaarheid) om te matchen

- Toepassingen: Chemische tanks, voedingsmiddelapparatuur, hitte -exchanger vinnen

5XXX -serie (Al -MG -legeringen)

Samenstelling & Kenmerken

- Magnesium: 2.0–5.0 WT %; Mangaan: 0.1–1.0 gew. % voor graancontrole

- Gemeenschappelijke cijfers: 5052 (Mg 2,2-2,8%), 5083 (Mg 4,0–4,9%), 5456 (Mg 4,5-5,5%)

- UTS: 280–340 MPA; verlenging: 12–18%

Lasbaarheid

- Beoordeling: Goed tot uitstekend

- Voordelen:

-

- Versterking van vaste oplossing zonder neerslagharding, waardoor consistente laseigenschappen worden opgeleverd.

- Uitstekende weerstand van zeewatercorrosie (< 0.03 mm/jaar verlies).

- Uitdagingen:

-

- Door warmte getroffen zone (Hazel) Graangroven kan de vermoeidheidssterkte met 10-15% verminderen wanneer het langzaam wordt gekoeld.

- Oppervlakteoxiden en MGO vereisen rigoureus borstelen en vaststellen.

Aanbevolen praktijken

- Processen: AC-GTAW voor oxide-reiniging; FSW op secties ≥ 6 mm voor gewrichtssterkte

- Hengel: ER5356 voor het matchen van MG -inhoud en corrosiegedrag

- Toepassingen: Scheepsrompen (5083-H111), drukvaten (5456), brandstoftanks

6XXX -serie (AL - MG - SI -legeringen)

Samenstelling & Kenmerken

- Magnesium: 0.4–1,5 gew. %; Silicium: 0.6–1.2 WT % (Het vormen van mg₂si gaat neer)

- Typische legeringen: 6061 (algemeen), 6063 (extrusie), 6082 (hoogste)

- Peak Uts (T6): ~ 310 MPA; Bendbaarheid in O-Temper: 1.5× dikte

Lasbaarheid

- Beoordeling: Gematigd

- Voordelen:

-

- Neerslagharden levert een goede doorgelopen sterkte na het verouderen na het naderen.

- Veelzijdig voor structurele framing en geëxtrudeerde profielen.

- Uitdagingen:

-

- Fusion -lassen lost mg₂si op, Haz verzachting veroorzaken (opbrengst daling ≈ 30–50%).

- Siliciumrijke vulstoffen kunnen brosse films promoten als ze niet zorgvuldig worden gecontroleerd.

Aanbevolen praktijken

- Processen: Mij voor snelheid; FSW om fusiezone te voorkomen

- Hengel: ER4043 (En 5 %) voor scheurweerstand; ER5356 voor mariene service

- Na de gebonden behandeling: T6 veroudering (530 ° C oplossing, 160 ° C/8 uur veroudering) herstel ~ 85% van originele kracht

- Toepassingen: Fietsframes (6061-T6), architecturale extrusies (6082-T6)

7XXX -serie (AL - Zn - MG -legeringen)

Samenstelling & Kenmerken

- Zink: 5.0–7.0 gew. %; Magnesium: 2.0–3.0 WT %; Koper: 1.2–2.0 gew. % (Bijv., 7075-T6)

- UTS (T6): > 500 MPA; uitzonderlijke vermoeidheidslimieten (~ 160 MPA bij 10⁷ cycli)

Lasbaarheid

- Beoordeling: Arm tot matig

- Voordelen:

-

- Hoogste sterkte onder lasbaar aluminium, Cruciaal voor ruimtevaarttoepassingen.

- Uitdagingen:

-

- Hot -cracking van eutectische films met weinig melting (Al - Zn - Mg) Tijdens fusie.

- Aanzienlijke HAZ -verzachting en residuele stresskwesties.

Aanbevolen praktijken

- Processen: FSW of EBW (dikke secties ≥ 10 mm) Om te voorkomen dat smelten; Tig met gepulseerde dcen voor dunne delen

- Hengel: ER2319 (Cu 6.5 %) vergroot het stollingsbereik en vermindert barsten

- Pre/post -behandeling: Verwarmen voor 120 ° C; stress -verlichting bak (200 ° C/4 H) om restspanningen door te snijden door 50%

- Toepassingen: Structurele sparen van vliegtuigen (7075-T6), ruimtevaartfittingen (7050), Hoogstrengste bevestigingsmiddelen

Belangrijkste lasbaarheid vergelijkingen

De voorgaande analyses samenbrengen, De onderstaande tabel benadrukt de relatieve lasbaarheid van elke grote aluminiumreeks, samen met hun voorkeursprocessen en primaire uitdagingen.

| Legeringsreeks | Lasbaarheidsclassificatie | Voorkeur lasmethoden | Primaire uitdagingen |

|---|---|---|---|

| 1xxx | Uitstekend | GTAW (TIG), Gawn (MIJ) | Vereist ~ 20–30% meer warmte -input; lage sterkte beperkt structureel gebruik |

| 5xxx | Goed | AC-GTAW, Gawn, Wrijving roer (FSW) | Haz graan grof onder langzame koeling; MGO/al₂o₃ oxiden vereisen een rigoureuze reiniging |

| 6xxx | Gematigd | Gawn, GTAW, FSW | Haz verzachtt door het neerslaan van oplossing; siliconen segregatie kan hete kraken bevorderen |

| 7xxx | Arm - gemodereerd | Wrijving roer (FSW), Emb, pulsed-Gtaw | Ernst; Aanzienlijke HAZ-verzachting en restspanning zonder vaste toestandsprocessen |

5. Belangrijkste procesparameters en controle van aluminiumlassen

Het bereiken van defectvrije lassen hangt af van nauwgezette parameterregeling:

- Vóór de las schoonmaak. Afbekleding met alkalische reinigingsmiddelen, Verwijder vervolgens mechanisch oxide met roestvrijstalen borstels gewijd aan aluminium. Resterende oxiden of oliën veroorzaken porositeit.

- Warmte -invoer, Reissnelheid & Stroomsterkte. Breng warmte -invoer in evenwicht (KJ/mm) Om volledige fusie te garanderen zonder door te branden.

Voor Tig, Houd warmte -invoer rond ongeveer 1-2 kJ/mm; Voor mij, 3–6 kJ/mm pakken 3-6 mm platen. - Selectie van vulmetaal.

-

- ER4043 (5% En): Biedt een goede bevochtiging en verminderd kraken; Ideaal voor 6xxx-serie.

- ER5356 (5% Mg): Biedt een hogere sterkte en corrosieweerstand; voorkeur voor 5xxx-serie basismetalen.

- Afscherming van gassamenstelling & Stroomsnelheden. Gebruik 100% Argon voor dunne meters; argon-heliummengsels (Bijv., 75/25) Verbeter de penetratie en lasstraalvloeistof op dikkere banen.

Handhaaf de stroom op 10-20 l/min en houd de gasbeker binnen 10 mm van het werkstuk.

6. Lasbaarheid uitdagingen en defectmechanismen

Aluminium lassen ontmoet verschillende defectmodi:

- Porositeit. Waterstofoplosbaarheid in gesmolten aluminium (tot 2 ml/100 g bij 700 ° C) leidt tot het vastleggen van gas bij stolling.

Mitigeer door bakvullingsdraad (65 ° C, 4 H) en droge handhaven, schoon basismetaal. - Heet kraken. 6XXX- en 7XXX -legeringen vormen vloeibare films langs korrelgrenzen tijdens stolling.

Verminder barsten door de warmteingang te verlagen, Silicium-rijke vulstoffen selecteren (ER4043), of het gebruik van FSW in gevoelige legeringen. - Gebrek aan fusie en doorbranden. Onvoldoende warmte of overmatige reissnelheid bladeren niet -gebieden; overdreven trage reizen of hoge stroomsterkte veroorzaakt door brandwonden.

Inspecteer het parelprofiel en pas parameters aan om een uniforme laskeel te bereiken. - Vervorming en restspanningen. De hoge thermische expansiecoëfficiënt van aluminium (23× 10⁻⁶ /K) induceert aanzienlijke vervorming. Tegengaan met fixturing, achterstap lassen, en hitte-sink klemmen.

7. Microstructurele evolutie en mechanische prestaties

Post-gelaagde microstructuren bepalen de integriteit van de gezamenlijke:

- Haz verzachting & Graangroei. In neerslag-harde legeringen (6XXX -serie), De HAZ verliest de sterkte terwijl neerslag oplost.

Koeling van vaste toestand of veroudering na de lever (Bijv., 160 ° C voor 8 h in 6061) herstelt tot 80% van de gesneden kracht. - Neerslag in warmtebehandellegeringen. Gecontroleerde herprecipitatie-via T4 (natuurlijke veroudering) of T6 (kunstmatige veroudering) Cycli - Restores Mechanische eigenschappen.

Bijvoorbeeld, 6061-T6 lassen bereiken 275 MPA -opbrengst na T6 -behandeling. - Trek, Vermoeidheid & Corrosieprestaties. Correct uitgevoerd Tig -lassen in 5083 kan bereiken 95% van basismetaal treksterkte. Bij vermoeidheidstesten, FSW -gewrichten in 5xxx -legeringen overschrijden 10⁶ cycli op 70% van UT's.

Corrosiebestendigheid-vitaal in mariene toepassingen-verbiedt hoog bij het gebruik van bijpassende vulstoflegeringen en adequate post-l-behandelingen.

8. Post-lag behandelingen en reparatie

Om de gezamenlijke prestaties en een lange levensduur te optimaliseren, Fabrikanten passen verschillende procedures na de lage toe:

- Behandeling na de lever (PWHT) & Stressverlichting. In 6xxx legeringen, Oplossing-behandeling bij 530 ° C gevolgd door blussen en T6 veroudering. Voor 5xxx legeringen, natuurlijke veroudering (T4) Stabiliseert hardheid.

- Mechanische rechttrekken & Koud werkend. Voor vervormingscorrectie, Buig of rol voorzichtig bij kamertemperatuur. Koud werken verhoogt ook de gelokaliseerde sterkte via spanningsharding.

- Reparatie van defecten en herwelleren. Maal scheuren of poriën uit om metaal te klinken, vervolgens opnieuw gelachen met hetzelfde proces en vulmiddel. Bereid altijd weer op de oppervlakken om herhaling van het defect te voorkomen.

9. Inspectie, Testen, en kwaliteitscontrole

Het handhaven van laskwaliteit vereist systematische inspectie:

- Visuele inspectie (ISO 5817 / AWS D1.2). Evalueer het uiterlijk van de las, kralenwapening, en onderbouwen. Grade B-niveau vereist minimale onvolkomenheden.

- Niet-destructieve testen (NDT).

-

- Kleurstoffen: Detecteert oppervlaktescheuren in niet-poreuze lassen.

- Radiografisch (Röntgenfoto): Onthult interne porositeit en gebrek aan fusie.

- Ultrasoon: Enquêtes dikkere borden (>10 mm) voor volumetrische fouten.

- Procedure Kwalificatie & Lassercertificering. Procedure kwalificatierecords uitvoeren (Pqrs) om parameters te valideren. Certificeer lassers per AWS D1.2 of ISO 9606-2 Om consistent te garanderen, conforme prestaties.

10. Industriële toepassingen van aluminium lassen

Aluminiums uitzonderlijke sterkte-gewichtsverhouding en corrosieweerstand stuwen het gebruik ervan in over veeleisende industrieën.

Aerospace en hoogwaardig legeringsstructuren

In de ruimtevaart, Elke bespaarde kilogram vertaalt zich rechtstreeks in brandstofefficiëntie en laadvermogencapaciteit.

Vervolgens, Fabrikanten lassen aluminiumlegeringen van hoge sterkte-zoals zoals 2024, 6061, en 7075 - voor kritieke componenten:

- Romp en vleugelhuiden: Geautomatiseerde TIG- en laserslassen Join dunne (1–3 mm) vellen met lasbreedtes onder 1 mm, het behoud van aerodynamische gladheid.

- Stringers en frames: Wrijvingsrappellassen (FSW) in 5 xxx en 7 XXX-serie creëert bijna-base-metaal sterkte gewrichten, Lichtgewicht monocoque ontwerpen mogelijk maken.

Luchtvaartmaatschappijen rapporteren tot 5% Brandstofbesparingen op nieuwere vliegtuigen door over te schakelen naar aluminiumpanelen met FSW. - Landingswoningen: Weg en vervalste aluminium onderdelen (Bijv., 7075-T73) Las via EBW en ondergaat vervolgens stress-reliëf bakken om de kruipweerstand te behouden onder herhaalde impactbelastingen.

Automotive en lichtgewicht transport

Voertuigfabrikanten worden geconfronteerd met strikte emissieregels en elektrificatie -eisen. Aluminium lassen helpt deze uitdagingen aan:

- Elektrisch voertuig (EV) Batterijbehuizingen: Mij lassen van 5 XXX-serie extrusies vormen rigide, Crash-waardige batterijbakken.

Vergeleken met staal, Aluminiumladen verminderen de massa door 35–40%, Uitbreiding van EV -bereik tot maximaal 10%. - Body-in-witte structuren: Hybride tig-mig cellen las gemengde aluminium-staalassemblages met behulp van overgangsvulmetalen, Curb -gewicht afsnijden door 100–150 kg op full-size SUV's.

- Trailer en railcarlichamen: 5083-H116 panelen lassen snel in robotlaslijnen,

het leveren van corrosievrije platforms die het duren 30–40% langer dan stalen tegenhangers onder het ontwerpen van zoutomgevingen.

Mariene, Drukvaten, en architecturale gevels

Scheepbuilders en architecten maken gebruik van aluminiumlassen voor corrosieweerstand en ontwerpflexibiliteit:

- Scheepsrompen en bovenbouw: 5083 En 5 XXX-legeringen las met minimale vervorming na de lage, Het inschakelen van grotere paneelgroottes (tot 10 M) en het verkorten van de montagetijd door 20%.

- Drukvaten & Cryogene tanks: Legeringen zoals 5083 En 6061 Weld via TIG in gecontroleerde atmosferen, Lekdichte gewrichten produceren die bestand zijn tegen –196 ° C in LNG-toepassingen.

- Architecturale gordijnmuren: Decoratieve tig lassen in 6 XXX-serie extrusies vormen naadloze gevels.

Laserlassen smaller de gewrichten verder tot onder 0.5 mm, Flush creëren, geanodiseerde oppervlakken.

Opkomende sectoren: Elektrische voertuigen & Hernieuwbare energie

Als industrieën naar duurzaamheid draaien, Aluminium lassen ondersteunt nieuwe technologieën:

- Windturbine hubs: FSW sluit zich aan (tot 50 mm) 6 XXX-serie platen voor turbinebladwortelfittingen-het benutten van treksterkten in de buurt 300 MPA en vermoeidheid is het overtollig 10⁷ Cycli onder cyclische belasting.

- Solar Tracker -frames: Mig-gelast 5 XXX extrusies vormen lichtgewicht ondersteuningsstructuren, Materiaalkosten verlagen door 25% Vergeleken met gegalvaniseerde stalen frames.

- Waterstofopslagcilinders: Elektronenstraal en laserslassen 6 XXX -legeringen Craft naadloos, hogedrukschepen, Veilig mogelijk maken, Compacte waterstoftanks voor brandstofcelvoertuigen.

11. Voor- en nadelen van aluminium lassen

Aluminiumlassen biedt aanzienlijke voordelen, maar presenteert ook unieke uitdagingen die fabrikanten zorgvuldig moeten navigeren.

Voordelen:

- Lichtgewicht structuren: Gelaste aluminiumassemblages wegen tot 50 % minder dan gelijkwaardige staalstructuren, Verbetering van de brandstofefficiëntie in voertuigen, vliegtuig, En marien vaten.

- Corrosieweerstand: Wanneer gelast met bijpassende vullinglegeringen (Bijv., ER5356 op 5xxx -serie),

Aluminiumgewrichten behouden een uitstekende weerstand tegen zoutwater en atmosferische corrosie - kritisch in mariene en buitentoepassingen. - Hoge gewrichtsefficiëntie: Moderne processen zoals wrijvingsstoorlassen bereiken routinematig 95-100 % van basissterkte, het inschakelen van laadverdragende toepassingen zonder compromissen.

- Goede thermische geleidbaarheid: Snelle warmte -dissipatie vermindert gelokaliseerde oververhitting, Minimalisatie van vervorming in dunne secties wanneer parameters correct worden gecontroleerd.

- Recyclebaarheid en duurzaamheid: Aluminium schroot van lasspat en off-cuts komt gemakkelijk de smeltkroes binnen, ondersteunende cirkelvormige productie met maximaal 95 % Energiebesparing boven primaire productie.

Nadelen:

- Oxide -laagbeheer: De vasthoudende Al₂o₃-film vereist rigoureuze vóór de leverschoonmaak (chemisch of mechanisch) En, in tig, AC -polariteit om consistente fusie te garanderen.

- Snel warmteverlies: Terwijl hoge geleidbaarheid helpt bij het vervormen van de vervorming, Het dwingt lassers om warmte-input te verhogen-het risico van brandwonden op dunne meters en bredere door warmte getroffen zones op dikkere secties te verhogen.

- Haz verzachting in warmtebehandelige legeringen: Fusion -lassen van 6xxx- en 7xxx -serie lost vaak het versterking van neerslag op,

resulterend in een verzachtte zone die mogelijk na de lage veroudering of alternatieve vaste toestandsprocessen zoals FSW vereist. - Vervorming en restspanningen: Aluminium's hoge thermische expansiecoëfficiënt en lage elastische modulus combineren om merkbare kromtrekken te produceren; Effectieve bevestiging en strategieën voor warmte-control worden essentieel.

- Apparatuur en vaardigheidsvereisten: Het bereiken van defectvrije aluminiumlassen vereist precieze parameterregeling, Gespecialiseerde vulstoffen,

en vaak hoogwaardige apparatuur (Bijv., Gepulseerde lasvoedingen, FSW -rigs), Het verhogen van kapitaal- en trainingskosten.

12. Conclusie

Aluminium lassen combineert kansen en uitdagingen. Door de metallurgie van Aluminium te beheersen, Het juiste proces selecteren,

Of het nu tig is voor precisie, Mig voor productiviteit, of FSW voor defectvrij, Hoge sterkte gewrichten-en rigoureus regelende parameters en post-lagbehandelingen, Fabrikanten bereiken betrouwbaar, krachtige structuren.