Elektroforetikus lerakódás (EPD), közismert e-bevonásnak nevezett, forradalmasította a felszíni kezelés területét a hatékony biztosításával, egyenruha, és környezetbarát módszer a védő és dekoratív bevonatok alkalmazásához.

Ebben a cikkben, belemerülünk az alapelvekbe, folyamatok, alkalmazások, és az e-bevonás jövőbeli trendei, sokrétű felajánlás, Az adatok és az ipari betekintés által támogatott mélyreható elemzés.

1. Bevezetés

Az e-bevonat jelentős előrelépést jelent a bevonási technológiában. Eredetileg az 1950 -es években fejlesztették ki, A módszer folyamatosan fejlődött az anyagtudomány és az automatizálás innovációival.

Ma, Számos ipari folyamatot alátámaszt, nevezetesen az autóiparban, űrrepülés, és a fogyasztási cikkek ágazata.

A legfrissebb piaci elemzések azt mutatják, hogy a globális e-bevonási piac egy összetett éves növekedési ütem mellett növekszik (CAGR) megközelítőleg 8%, tükrözve a modern gyártás egyre növekvő elfogadását.

Ezt a növekedést táplálja az egyenruhás képessége, Kiváló minőségű bevonatok kiváló korrózióállósággal és esztétikai vonzerővel.

2. Az elektroforetikus lerakódás alapelvei

Az e-bevonás középpontjában az elektroforézis alapelve-a töltött részecskék mozgása egy kolloid szuszpenzióban egy elektromos mező hatására.

Egyszerűen fogalmazva, A pozitív vagy negatív töltésű részecskék az ellenkező töltéssel rendelkező elektróda felé vándorolnak.

Ez az alapvető mechanizmus vezérli a lerakódási folyamatot, és számos kulcsfontosságú tényező befolyásolja:

- Feszültség- és elektromos mező: Az alkalmazott feszültség diktálja a részecske migrációjának sebességét és hatékonyságát.

A magasabb feszültségek felgyorsíthatják a lerakódást, de gondosan ellenőrizni kell a hibák elkerülése érdekében. - Részecskeméret és töltés: Kisebb, Az egyenletesen feltöltött részecskék inkább homogén bevonatok előállítása.

A kutatások azt mutatják, hogy az alábbiakban a részecskeméretű bevonatok 1 A mikron eléri a kiváló felületet. - pH és vezetőképesség: A vegyi környezet, különösen a fürdő pH -ja és ionszilárdsága, közvetlenül befolyásolja a részecskék diszperziós stabilitását és mobilitását.

- Fürdõ összetétel: Az oldószer típusa, eloszlatóanyagok, és a bevonatfürdőben szereplő adalékanyagok kritikus szerepet játszanak az optimális lerakódási sebesség és a bevonat egységességének biztosításában.

Ráadásul, Az e-bevonás anodikus vagy katódos módszerekkel is elvégezhető.

-Ben anódos e-bevonás, Negatív töltésű részecskék letétbe helyezése az anódon, mivel katódos EPD,

amely pozitív töltésű részecskéket helyez a katódon, fokozott korrózióállóság miatt uralja az iparágot.

Nevezetesen, A katódos e-coating-ról arról számoltak be, hogy a korróziós arányt a legfeljebb 70% a kezeletlen szubsztrátokhoz képest.

3. Elektroforetikus lerakódás folyamata

Az e-bevonási folyamat több kritikus szakaszban bontakozik ki, amelyek együttesen biztosítják a magas színvonalat, egyenruha, és tartós bevonat.

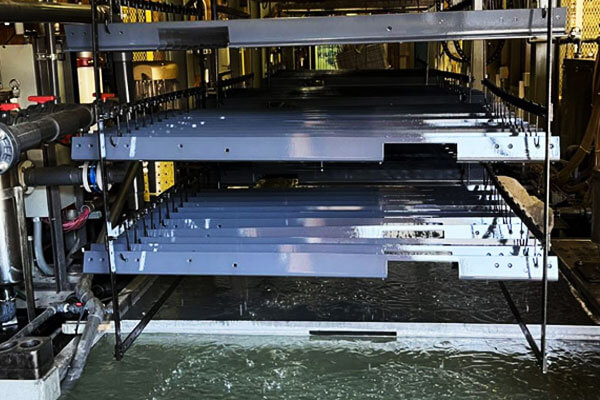

Előkezelés és felületi előkészítés

Letétek előtt, A szubsztrátoknak alapos tisztítást és aktiválást kell végezniük. Első, Tisztítás és zsírtalanítás Az olajok eltávolítása, szennyező anyagok, és olyan maradékok, amelyek akadályozhatják a tapadást.

Majd, A kémiai átalakító bevonatok gyakran követik, amelyek módosítják a szubsztrát felületét, hogy javítsák a fogékonyságát.

A legfrissebb tanulmányok azt mutatják, hogy a megfelelő előkezelés 15–20% -kal javíthatja a bevonat egységességét.

Ez a szakasz döntő jelentőségű, mivel az aktivált felület következetesebb és robusztusabb lerakódást eredményez a következő lépések során.

Elektroforetikus lerakódási szakasz

Felszíni előkészítés után, A lerakódási szakasz egy elektromos mező alkalmazásával kezdődik.

A töltésű részecskék a kolloid szuszpenzióban az ellentétesen töltött szubsztrát felé vándorolnak.

A gyártók aprólékosan vezérlik a fürdő összetételét, oldószertípus, és diszpergálószerek a részecske mozgásának és a lerakódási sebesség szabályozására.

A modern rendszerek valós idejű érzékelőket és automatizálást használnak az optimális körülmények fenntartásához, a bevonat vastagságának vastagságának elérése kevesebb, mint 5 mikronok.

Ez a pontosság elengedhetetlen az egyenruhát igénylő alkalmazásokhoz, nagy teljesítményű bevonatok.

Poszt-depozíciós öblítés és szárítás

A lerakódást követően, A szubsztrátokat öblítik, hogy eltávolítsák a felesleges vagy lazán kötött bevonó anyagot.

Ez az öblítő lépés megakadályozza a hibákat, amelyek egyébként kialakulhatnak a kikeményedés során. Következő, ellenőrzött szárítási folyamat, Általában a hőérzést foglalja magában, megszilárdítja a bevonatot és fokozza a tapadást.

Az optimalizált kikeményedési protokollok körüli növelik a bevonat mechanikai erősségét 20%, A tartósság és a környezeti stressz elleni ellenállás biztosítása.

Ez az utolsó szakasz zárja a bevonat tulajdonságait, olyan terméket eredményez, amely megfelel a szigorú ipari előírásoknak.

4. Az e-bevonatok és anyagok típusai

Az elektroforetikus lerakódás sokféle bevonórendszert támogat, lehetővé téve a gyártók számára, hogy a felületeket meghatározott teljesítmény szerint testreszabják, tartósság, és esztétikai követelmények.

A megfelelő anyagrendszer kiválasztásával, A vállalatok optimalizálhatják bevonási folyamataikat a kiváló korrózióállóság elérése érdekében, viseljen tulajdonságokat, és a környezeti stabilitás.

Alatt, Az EPD bevonatok fő kategóriáiba merülünk, Jellemzőik kidolgozása, előnyök, és alkalmazási területek.

Organikus bevonatok

A szerves bevonatot robusztus védő tulajdonságaik és vonzó bevonatok miatt széles körben használják.

Ezeket a bevonatok különösen az iparágakban részesítik előnyben, mint például az autóipar, fogyasztói elektronika, és készülékek.

- Akril, Epoxik, Poliészterek, és uretánok:

Ezek az anyagok egyensúlyt nyújtanak a mechanikai erő és a rugalmasság között.

Az akrilt és a poliésztereket egyértelműségük és színmegtartásuk miatt értékelik, Míg az epoxik kiváló tapadást és kémiai ellenállást biztosítanak.

Az uretánok figyelemre méltóak tartósságuk és kopásállóságuk miatt. - Gyors kikeményedés és alacsony hőmérsékleti feldolgozás:

Számos bio-e-bevonó rendszer gyorsan gyógyuljon ellenőrzött hőkörülmények között, A ciklusidő csökkentése és a teljesítmény fokozása.

Ez a gyors kikeményedés minimalizálja a termelési leállást és lehetővé teszi a nagy volumenű gyártást. - Esztétikai sokoldalúság:

A gyártók széles színű spektrum közül választhatnak, fényszint, és textúrák, ami az ökológiai bevonatok ideálissá teszi a dekoratív és a fogyasztókkal szembeni alkalmazásokhoz. - Teljesítményadatok:

Az autóiparban, Kimutatták, hogy a szerves EPD bevonatok alkalmazása a korrózióval kapcsolatos kudarcokat csökkenti 70%,

ezáltal meghosszabbítja a kritikus alkatrészek élettartamát és csökkenti a karbantartási költségeket.

Szervetlen bevonatok

A szervetlen bevonatok olyan alkalmazásokat fedeznek fel, amelyek fokozott tartósságot igényelnek, magas hőmérsékleti stabilitás, vagy specifikus elektromos tulajdonságok.

Ezek a bevonatok kritikusak az olyan iparágakban, mint az elektronika, orvosbiológiai eszközök, és nagy teljesítményű gépek.

- Kerámia bevonatok:

Ezek a bevonatok elismertek kopásállóságukról és magas hőmérsékleti teljesítményükről. A kerámia részecskék sűrű akadályt képezhetnek, jelentősen csökkenti a felület lebomlását.

Például, A kerámia EPD bevonatok megközelítőleg javíthatják az orvosbiológiai implantátumok kopásállóságát 15%, kiterjesztett élettartamot kínálva kihívásokkal teli környezetben. - Bioaktív bevonatok:

Orvosbiológiai alkalmazásokban, bioaktív szervetlen bevonatok, mint például a hidroxiapatit, Fokozza az implantátumok biokompatibilitását.

Elősegítik a gyorsabb osseointegrációt, ami kritikus a fog- és ortopédiai eszközök sikere szempontjából. - Összetett rendszerek:

A szervetlen részecskék és a kötőanyagok kombinálásával, A kompozit bevonatok kiváló mechanikai tulajdonságokat és korrózióállóságot érnek el.

Ezeket a kompozitokat nagy stresszes alkalmazásokhoz igazítják, ahol az egykomponensű rendszerek elmaradhatnak. - Elektromos és hőstabilitás:

Az elektronikában, A szervetlen EPD bevonatok dielektrikumként vagy védőrétegekként szolgálnak, Az eszköz megbízhatóságának biztosítása változó működési körülmények között.

Ezeknek a bevonatoknak a velejáró stabilitása nélkülözhetetlenné teszi őket a nagy teljesítményű áramköri táblákban és félvezető eszközökben.

Hibrid és funkcionalizált bevonatok

A hibrid és a funkcionalizált bevonatok az e-bevonási technológia élvonalbeli élvonalát képviselik, A szerves és a szervetlen rendszerek legjobb tulajdonságainak egyesítése.

Ezek a fejlett készítmények új lehetőségeket nyitnak meg a teljesítményjavításhoz és a speciális alkalmazásokhoz.

- Nanokompozit készítmények:

A nanorészecskék beépítése a bevonat mátrixba drasztikusan javíthatja a gát tulajdonságait, mechanikai erő, és hőstabilitás.

Például, A nanokompozitok csökkenthetik a permeabilitást és javíthatják a karcolást, ezáltal meghosszabbítva a bevonat védőfunkcióját. - Intelligens bevonatok:

Ezeknek az innovatív rendszereknek öngyógyító vagy gátló tulajdonságai vannak, amelyek különösen előnyösek a durva környezeti körülmények között.

Az intelligens bevonatok aktívan reagálnak a károsodásra vagy a szennyeződésre, A szubsztrát integritásának fenntartása hosszabb ideig. - Testreszabott funkciók:

A hibrid bevonatok úgy tervezhetők, hogy megfeleljenek a pontos ipari előírásoknak.

A repülőgépiparban és a megújuló energiában alkalmazásokban, A bevonatok testreszabva vannak, hogy ellenálljanak a szélsőséges hőmérsékleteknek, UV -expozíció, és kémiai korrózió. - Integrált teljesítményjavítások:

A legújabb kutatások kimutatták, hogy a funkcionalizált bevonatok ugyanolyan javíthatják az általános tartósságot 25%, jelentős költségmegtakarítás és csökkentett leállási idő az ipari műveletek során.

5. Rendelkezésre álló anyagok az e-bevonáshoz

Az e-bevonat a legjobban működik olyan alkatrészeken, amelyek vezetőképes felületekkel és robusztus mechanikai tulajdonságokkal rendelkeznek.

A gyártók kiválasztanak olyan szubsztrát anyagokat, amelyek elviselhetik a szigorú előkezelést, lerakódás, és a gyógyítási folyamatok. Itt vannak a kulcsfontosságú anyagtípusok, amelyek alkalmasak az e-bevonásra:

Vasfémek

- Szénacél, Rozsdamentes acél, és horganyzott acél:

Ezeket az anyagokat széles körben használják olyan iparágakban, mint például az autóipar és az ipari gyártás.

Tartós bázist kínálnak az e-bevonáshoz, Kiváló tapadás és korrózióállóság biztosítása.

A folyamat különösen hatékony a korrózióval kapcsolatos hibák csökkentésében, Ezeknek a fémeknek a legfontosabb választásának a hosszú távú teljesítménye.

Színesfémek

- Alumínium És az ötvözetei:

Az alumínium alkatrészek gyakoriak az űrben, elektronika, és a fogyasztási termékek könnyű és kiváló korrózióállóságuk miatt.

Megfelelően felkészülve, Az alumíniumfelületek elfogadják az e-bevonási kútot, Az egységes kivitel és a fokozott tartósság biztosítása.Elektrokonáló alumínium - Réz És az ötvözetei:

Bár kevésbé gyakori, Bizonyos rézkomponensek e-bevonáson is részt vehetnek.

A folyamat beállításai biztosítják, hogy ezek az anyagok megőrizzék vezető tulajdonságaikat és megfelelően tapadjanak a bevonathoz.

Egyéb vezetőképes szubsztrátok

- Előkezelt nemfémek:

Bizonyos esetekben, A nem fémes alkatrészek vezetőképesek lehetnek a felszíni előkezelésen keresztül.

Bár ez az alkalmazás kevésbé elterjedt, Rugalmasságot kínál a speciális iparágak bevonási alkatrészeihez.

6. Az e-bevonás előnyei és korlátai

Az elektroforetikus lerakódás számos előnyt kínál, amelyek népszerű választássá tették a felszíni bevonat alkalmazásait, Ugyanakkor olyan korlátozásokat is bemutat, amelyeket a gyártóknak figyelembe kell venniük.

Alatt, Mindkét szempontot mélyrehatóan feltárjuk.

Az e-bevonás előnyei

- Egységes bevonat vastagsága:

Az e-bevonás következetes és akár bevonatot eredményez a komplex geometriák között, A kiváló minőségű kivitel biztosítása.

A tanulmányok azt mutatják, hogy a bevonat vastagságának változásai kevesebbre csökkenthetők 5 mikronok optimalizált folyamatokban. - Fokozott korrózióállóság:

Megfelelő készítményekkel, Az e-bevonatok csökkenthetik a korrózióval kapcsolatos hibákat 70%, ideálissá tétele az autóipar számára, űrrepülés, és ipari alkatrészek. - Hatékony anyaghasználat:

A folyamat maximalizálja az anyagfelhasználást azáltal, hogy csak a szükséges összeget helyezi el a szubsztrátra, ezáltal csökkenti a hulladékot és csökkenti a termelési költségeket. - Méretezhetőség és automatizálás:

Az e-bevonó rendszerek jól integrálódnak az automatizált gyártósorokkal, a nagy volumenű gyártáshoz alkalmassá tétel nélkül, anélkül, hogy veszélyeztetné a minőséget. - Környezeti előnyök:

Összehasonlítva a hagyományos módszerekkel, Az e-bevonás minimális illékony szerves vegyületeket generál (VOCS) és kevesebb hulladékot termel, Az egyre szigorúbb környezetvédelmi előírásokhoz igazítás.

Az e-bevonás korlátozásai

- Magas kezdeti beruházás:

Az e-bevonáshoz szükséges beállítás és berendezések költségesek lehetnek, ami elriaszthatja a kisebb vállalatokat, vagy korlátozott költségvetéssel rendelkező személyeket.

Ez magában foglalja a speciális tartályokba történő beruházásokat, energiaellátás, és valós idejű megfigyelő rendszerek. - Érzékenység a folyamat körülményeire:

A lerakódott bevonat minősége erősen függ a fürdő összetételének szigorú ellenőrzésétől, pH, feszültség, és hőmérséklet. Még a kisebb ingadozások is hibákhoz vagy egyenetlen bevonatokhoz vezethetnek. - Vastagsági korlátozások:

Míg az e-bevonat kiválóan előállítja a vékony előállítást, egységes rétegek, A nagyon vastag bevonatok elérése továbbra is kihívást jelent. Ez a korlátozás korlátozhatja annak használatát a magas felhalmozódáshoz szükséges alkalmazásokban. - Összetett előkezelési követelmények:

Az e-bevonás sikere nagyrészt a aprólékos szubsztrát előkészítésétől függ.

A nem megfelelő tisztítás vagy felületi aktiválás veszélyeztetheti a tapadást, csökkentett teljesítményhez és tartóssághoz vezet.

7. Az e-bevonás kulcsfontosságú alkalmazásai

Az e-bevonás sok iparágban széles körben elterjedt felhasználást talál annak sokoldalúságának és megbízhatóságának köszönhetően.

Autóipar és szállítás

Az autóiparban, Az e-bevonat nélkülözhetetlen az autótestek korrózióálló bevonásainak alkalmazásához, alváz, és más alkatrészek.

A nagyteljesítményű e-rakások nemcsak javítják a tartósságot, hanem hozzájárulnak a járművek általános esztétikájához is.

Ráadásul, A repülőgép- és tengeri iparágak részesülnek azoknak az e-rakásoknak, amelyek ellenállnak a szélsőséges környezeti feltételeknek, ezáltal meghosszabbítja a kritikus alkatrészek élettartamát.

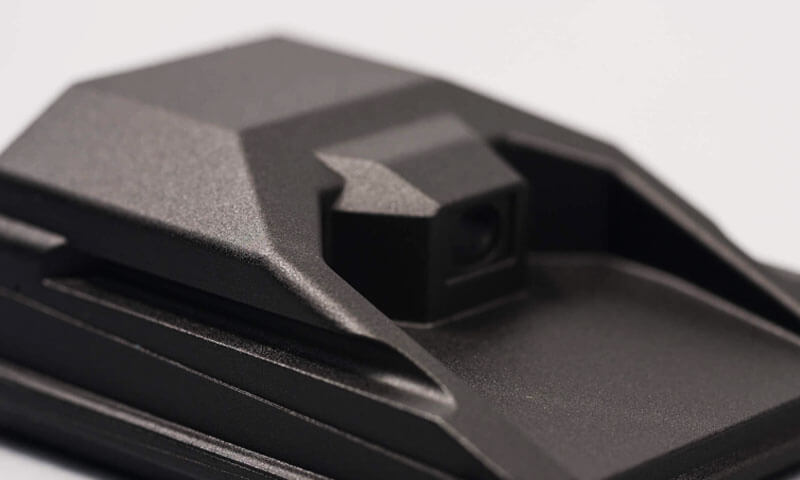

Ipari és fogyasztási cikkek

Ipari alkalmazásokhoz, Az e-bevonás védőrétegeket biztosít a készülékek számára, gépek, és fogyasztási cikkek.

A tartós kivitel biztosítja, hogy a termékek idővel fenntartsák megjelenésüket és teljesítményüket, A karbantartási költségek csökkentése és az ügyfelek elégedettségének javítása.

Orvosbiológiai alkalmazások

Az e-bevonás átalakító szerepet játszik az orvosbiológiai mérnöki műszakban.

A folyamatot a hidroxiapatit bevonatok fogászati és ortopédiai implantátumokba történő letétbe helyezésére alkalmazzák, Jelentősen javítja a biokompatibilitást és elősegíti a gyorsabb osseointegrációt.

A legújabb klinikai vizsgálatok számoltak be a 25% Az implantátum meghibásodási arányának csökkentése e-bevonatú alkatrészek használatakor.

Elektronika és félvezető ipar

Az elektronikai ágazatban, A dielektromos e-rakások javítják a szigetelést és a megbízhatóságot a mikroelektronikus eszközökben.

Az e-bevonatot az áramköri táblák és kondenzátorok gyártásában is használják, ahol a pontosság és az egységesség döntő fontosságú.

Ezek az alkalmazások aláhúzzák az e-bevonás kritikus szerepét az elektronikus alkatrészek teljesítményének és hosszú élettartamának biztosításában.

Energia- és környezeti alkalmazások

Az e-bevonás lépéseket tesz az energiatárolásban és a megújuló energiában.

Például, Az e-bevonaton keresztül előállított lítium-ion akkumulátorok fokozott vezetőképességet és egységességet mutatnak, hozzájárulva az akkumulátor jobb teljesítményéhez.

Emellett, A napelemekre és az üzemanyagcellákra alkalmazott funkcionális bevonatok elősegítik az energiaátalakítás hatékonyságának maximalizálását, Az e-bevonás sokoldalúságának kiemelése a feltörekvő technológiákban.

8. Összehasonlítás más felületi kezelésekkel

Az e-bevonat a tartósság fokozására szolgáló sok felszíni kezelési módszer egyike, korrózióállóság, és az alkatrészek esztétikája.

Hogy jobban megértse erősségeit és gyengeségeit, Összehasonlítjuk az EPD -t más közös felszíni kezelési technikákkal, beleértve a por bevonatát, galvanizáló, és spray -festmény.

| Kritériumok | EPD (E-borítás) | Porbevonat | Galvanizálás | Permetezés |

|---|---|---|---|---|

| Bevonó egységesség | Kiváló, Még komplex formákon is | Jó, küzd a süllyesztett területekkel | Mérsékelt, A vastagság változó | Alacsony, A kézi készségtől függ |

| Filmvastagság | Vékony (10–40 mikron) | Vastag (50–150 mikron) | Vékony (fémenként változik) | Változó, gyakran vékony |

Korrózióállóság |

Magas, Széles körben használják az autóiparban | Magas, az előkezeléstől függ | Fémtípusonként változik | Mérsékelt, hajlamos a forgácsolásra |

| Anyagi alkalmasság | Acél, alumínium, réz | Többnyire fémek | Csak vezetőképes fémek | Szinte minden anyag |

| Alkalmazási hatékonyság | 95–99% (minimális hulladék) | ~ 60–80% (túlzott veszteség) | ~ 70–90% (fémlerakódás) | ~ 30–50% (nagy túlterhelés) |

| Tartósság | Magas, Kiváló tapadás | Magas, vastag tartós kabát | Magas, de a bevonat típusától függ | Mérsékelt, chip vagy hámozhat |

Kikeményedési folyamat |

Hőszerelés szükséges | Hőszerelés szükséges | Nincs kikeményedés, elektrokémiai reakció | Levegő szárítás vagy sütés |

| Automatizálás & Méretezhetőség | Teljesen automatizált, méretezhető | Automatizált, de kevésbé hatékony | Összetett folyamat, nem könnyű méretezhető | Képzett munkát igényel |

| Környezeti hatás | Alacsony VOC -k, környezetbarát | Nincs oldószer, De a túlzott permetezett hulladék | Veszélyes vegyi anyagokat használ | Magas VOC -kibocsátás, oldószer-alapú |

9. Következtetés

Befejezéssel, Az e-bevonás átalakító technológiaként szolgál a modern felületkezelésben.

Pontos, hatékony, És a sokoldalú megközelítés megerősítette szerepét az iparágak széles skáláján - az autóipar és az űrrepülés között az elektronikáig és az orvosbiológiai alkalmazásokig.

Folyamatos innovációkkal a nano-növekedésben és a fenntartható készítményekben, Az e-bevonás arra kész, hogy még tovább bővítse befolyását.

Ahogy a kutatás továbbra is a lehetséges határait tolja el, Az e-bevonás jövője nemcsak ígéretes, hanem nélkülözhetetlen a gyártás és a környezeti fenntarthatóság előmozdításához.

LangHe a tökéletes választás a gyártási igényekhez, ha kiváló minőségű e-bevonat-szolgáltatásokra van szüksége.