Vezetői összefoglaló

A maradó feszültségek zárt feszültségek, amelyek a gyártás vagy szervizelés után is megmaradnak az alkatrészekben.

Erősen befolyásolják a méretstabilitást, fáradtság élettartama, torzulás a megmunkálás vagy az összeszerelés során, valamint repedésre és korrózióra való hajlam.

A maradékfeszültségek csökkentésére vagy újraelosztására számos technológia létezik: termikus módszerek (lágyítás, hegesztést követő hőkezelés, megoldás), mechanikai módszerek (nyújtás, hajlítás), felületmechanikai kezelések (lövöldözés, ultrahang hatás), vibrációs stressz enyhítése, és fejlett folyamatok (Forró izosztatikus sajtó, lézeres peening).

Mindegyik módszernek más mechanizmusa van, hatékonysági borítékot, kockázatokat (mikroszerkezeti változás, indulatvesztés, eloszlás), és ipari alkalmazhatóság.

1. Mi az a maradék stressz?

Szintek és mit jelentenek a mérnöki tevékenység számára

- Makro maradék feszültség (komponens skála): millimétertől méterig változik; befolyásolja a torzítást, szerelési illeszkedés és fáradtság.

Tipikus nagyságok: tíz-néhány MPa; a hegesztési varratok és az erősen kioltott zónák durván elérő értékeket mutathatnak 0.5–1,0 folyáshatár extrém visszatartási körülmények között. Ennek megfelelően használja a tervezési biztonsági tényezőket. - Mikro maradványfeszültség (gabona / fázisskála): a fázistérfogat eltéréséből vagy a mikroalkotórészek képlékeny összeférhetetlenségéből adódik.

A lokalizált magnitúdók nagyok lehetnek korlátozott térfogatokban, de általában nem egyenletesek az egyes szakaszokon. - Atomléptékű feszültség: a diszlokációk közelében kialakuló rácstorzulások atomi léptékben nagyon magas lokális mezőket hoznak létre; ezek közvetlenül nem hasonlíthatók össze a mérnöki maradékfeszültség-mérőszámokkal, és jellemzően csak tudományos érdeklődésre tartanak számot.

Gyakorlati útmutatás: amikor egy áttekintés vagy specifikáció a maradék feszültséget a hozam töredékeként említi, kérni az alapot (mérési módszer, hely és mintakörülmények). Kerülje az egyetlen jegyzett „hozam 80%-ának” univerzálisnak való kezelését.

Kulcsfontosságú formációs források

A maradék feszültség három alapvető gyártási folyamatból származik, amelyek meghatározzák a feszültség típusát és nagyságát:

- Termikus eredet: Hőmérséklet gradiensek fűtés/hűtés közben (PÉLDÁUL., öntvény megszilárdulás, hegesztési termikus ciklusok) egyenetlen táguláshoz/összehúzódáshoz vezethet, termikus maradékfeszültséget generálva – figyelembe véve 60% ipari maradványfeszültség esetei.

- Mechanikai eredet: Egyenetlen képlékeny alakváltozás a mechanikai feldolgozás során (PÉLDÁUL., megmunkálás, bélyegzés, hideghengerelés) diszlokációkat és rácstorzulásokat hoz létre, mechanikai maradékfeszültséget képezve.

- A fázistranszformáció eredete: Térfogatváltozások a szilárdtestfázisos átalakulások során (PÉLDÁUL., ausztenit→martenzit az oltásban) transzformációs maradékfeszültséget indukál, gyakori a hőkezelt nagyszilárdságú acélokban.

2. Miért enyhítheti a maradék stresszt??

Növelje a fáradtság élettartamát

- A húzó maradó feszültség közvetlenül hozzáadódik a ciklikus feszültségekhez, a repedés keletkezési valószínűségének növelése.

Felületi húzófeszültség megszüntetése vagy ellensúlyozása (például kompressziós peeninggel) megbízhatóan javítja a fáradtság élettartamát; A jelentett fejlesztések a geometriától és a terheléstől függően igen eltérőek, de megduplázódik vagy több Az élettartam sok hegesztett kötésnél és hézagmentes felületnél valószínű.

Kerülje el az egyszámú követeléseket referenciageometria és kis- és nagybetűk nélkül.

A méretstabilitás javítása

- A maradék stressz enyhítése csökkenti a megmunkálási és összeszerelési torzulásokat. A számszerűsített előnyök a geometriától és a megmunkálás során felszabaduló feszültség arányától függenek.

Elvár a megmunkálás utáni sodródás jelentős csökkenése erős igénybevételnek kitett kovácsolt anyagokhoz és öntvényekhez megfelelő megmunkálás előtti tehermentesítés alkalmazásakor.

Erősítse meg a korrózióállóságot

- A húzómaradék feszültség felgyorsítja a feszültségkorróziós repedést (SCC) és pontkorrózió elektrokémiai korróziós cellák létrehozásával a feszültségkoncentrált helyeken.

A feszültségmentesítés a húzófeszültséget alacsony szintű nyomófeszültséggé alakítja vagy megszünteti, a korróziós teljesítmény javítása.

Optimalizálja a megmunkálhatóságot és a feldolgozási hozamot

- A stresszoldás csökkenti az utómunkálatokat/törmeléket a vetemedésből; sok esetben stabilizálja a megmunkálási tűréseket és a szerszámteljesítményt is.

Számszerűsítse a hozam várható javulását kísérleti kísérletekkel és mérésekkel.

3. Maradék-feszültség mérés

Főbb mérési módszerek és gyakorlati határok

- Röntgen-diffrakció (XRD) — felületi módszer effektív mintavételi mélységgel jellemzően a mikrométer hatótávolság (gyakran ~5-20 µm, a röntgensugárzás energiájától és a bevonattól függően);

felületi igénybevételre alkalmas, a felbontás a műszertől és a technikától függ (tipikus bizonytalanság ≈ ±10–30 MPa jó laboratóriumi ellenőrzés mellett). - Lyukfúrás (ASTM E837) — félroncsolásos technika felületközeli profilokhoz;

a szabványos megvalósítások általában mérik ~1 mm mélység a fémekben növekményes fúrással és megfelelő adatcsökkentéssel; a mélyebb mérés adaptált módszereket és gondos kalibrálást igényel. - Neutron diffrakció — szondázható roncsolásmentes tömegmérés centiméter fémekbe; Erőteljes nagyméretű alkatrészek belső feszültségtérképezésére, de hozzáférést igényel a neutronberendezésekhez, és jelentős költség/idő.

- Kontúr módszer - pusztító, hanem 2D-s térképet ad a maradó feszültségről egy vágási síkon; komplex belső stresszállapotok esetén hatékony.

- Egyéb módszerek - ultrahangos, Barkhausen zaj, és a mágneses technikák hasznosak az árnyékoláshoz, de kevésbé közvetlenek, mint a diffrakció vagy a lyukfúrás.

4. Maradék-stressz enyhítési módszerek

A fennmaradó stresszoldó módszerek három nagy kategóriába sorolhatók: termikus, mechanikai / felület, és hibrid — plusz egy sor speciális technikát, amelyet a szűk vagy nagy értékű alkatrészekhez használnak.

Thermal Residual Stress Relief Technologies

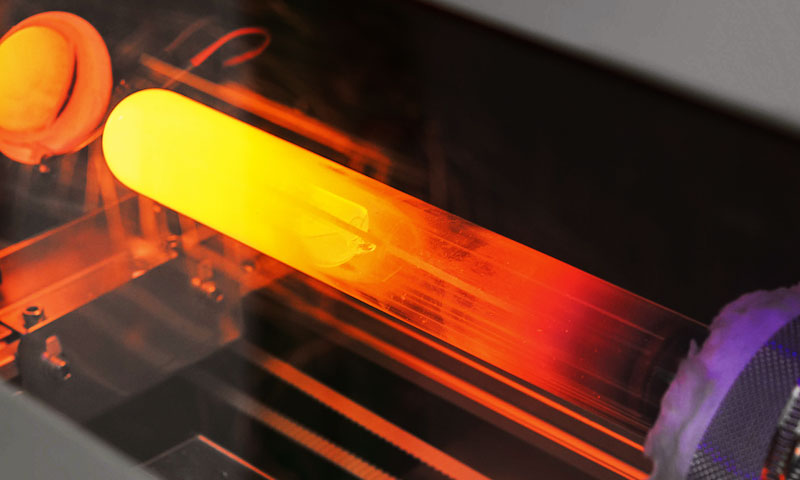

Mechanizmus. A fűtés növeli a diszlokáció mobilitását és aktiválja a kúszási és helyreállítási folyamatokat, így a zárt feszültségek a műanyag áramláson keresztül ellazulnak, gyógyulás és (ha elég magas) átkristályosítás.

A termikus módszerek a teljes szakaszon keresztül hatnak, és a tömeges makroszkopikus igénybevétel alapértelmezett értékei.

Fő technikák

- Stresszoldó lágyítás (TSR): feszültségmentesítő hőmérsékletre melegítjük az átalakulás vagy az oldat hőmérséklete alá, tart (áztatás), majd szabályozott sebességgel hűtsük le.

-

- Tipikus útmutatás (anyagfüggő):

-

-

- Szénanala: ~450-700 °C (általában 540–650 °C sok hegesztésnél); tartási idő vastagságra skálázva (ökölszabály: 1-2 óra per 25 mm-t gyakran idézik, de érvényesíteni kell).

- Ötvözött acélok / szerszámcél: temperálás vagy alacsonyabb PWHT hőmérséklet kohászatonként; kerülje a túlzott temperálást.

- Alumíniumötvözetek: alacsony hőmérsékletű stresszoldás / öregedés ~ 100–200 ° C; kövesse az ötvözet temperálására vonatkozó utasításokat.

- Austenit rozsdamentes acélok: a hagyományos alacsony hőmérsékletű „stresszoldás” korlátozott hatékonysággal rendelkezik; megoldás (~1 000–1 100 ° C) mikroszerkezeti alaphelyzetbe állítására szolgál, de megváltoztatja a méreteket és a felületi oxidációt.

-

-

- Hatékonyság: jellemzően csökkenti a makroszkopikus feszültségeket azáltal ~50-90% geometriától és visszafogottságtól függően.

- Kockázatok: termikus gradiensekből eredő torzulás, dekarbonizáció/oxidáció, mikroszerkezeti lágyulás vagy kicsapódás (karbidok, szigma-fázis) ha a hőmérséklet vagy a tartás nem megfelelő.

- Hegesztést követő hőkezelés (PWHT): célzott SR ciklus a hegesztett szerelvényekre a martenzit temperálására és a HAZ feszültségek csökkentésére.

A paramétereknek meg kell felelniük a vonatkozó kódoknak (ASME, -Ben, stb.) és kohászati korlátok. - Az oldat lágyítása és kioltása (bizonyos ötvözetek esetében): feloldja a csapadékot és visszaállítja a homogén mikrostruktúrát; gyors hűtés szükséges az újbóli kicsapódás elkerülése érdekében.

Néhány rozsdamenteshez használt, duplex és öntött szuperduplex ötvözetek. - Forró izosztatikus sajtó (CSÍPŐ): magas hőmérséklet és nagy izosztatikus nyomás kombinálva.

A HIP összeomlik a belső porozitást, és nyomás alatt megmozgatja a műanyag áramlását, csökkenti a belső feszültséget és a hibákat.

Nagyon hatékony öntvényekhez és adalék alkatrészekhez, ahol a belső hibák és a maradó feszültségek együtt léteznek, de drága és csak azokra az alkatrészekre/gazdaságosságra korlátozódik, ami ezt indokolja.

Mikor kell használni: vastag szakaszok, erősen megkötött hegesztett szerelvények, nehéz öntvények, olyan részek, ahol az átmenő feszültségmentesítésre van szükség, és a termikus kohászat biztonságos izzítást tesz lehetővé.

Mechanikai és deformációs alapú módszerek (tömeges és helyi)

Mechanizmus. Az indukált szabályozott képlékeny deformáció újraelosztja a maradék feszültséget; Az alkalmazott terhelés lehet rugalmas-műanyag vagy tisztán műanyag, és lehet globális (nyújtás) vagy helyi (kiegyenesítés).

Fő technikák

- Nyújtás / előfeszítés: szabályozott axiális műanyag feszültséget alkalmazzon a rudaknál, rudak vagy képlékeny alkatrészek.

Hosszú ideig hatékony, prizmás formák és huzal/rúd gyártás a bezárt hosszirányú feszültség csökkentésére.

-

- Hatékonyság: nagyon jó az axiális komponenshez; nem bonyolult geometriákhoz.

- Mechanikus egyengetés / műanyag hajlítás: szándékos plasztifikáció az ismert torzulások ellensúlyozására vagy a beépített görbület lazítására.

- Ellenőrzött nyomóterhelés: egyes lemezeknél/paneleknél a szakítószilárdság újraelosztására használják; gondosan kell megtervezni az újabb sérülések elkerülése érdekében.

Mikor kell használni: olyan alkatrészek, amelyek elviselik az ellenőrzött műanyag változást, és ha a termikus módszerek nem praktikusak vagy károsítanák az edzettséget/kidolgozást. A mechanikus módszerek gyorsak és olcsók, de alakváltozásokat is bevezethetnek.

Felületmérnöki módszerek (előnyös kompressziós rétegeket indukál)

Mechanizmus. Hozzon létre egy felülethez közeli képlékenyen deformált réteget nagy nyomó maradó feszültséggel – ez nem távolítja el a mély húzómagfeszültségeket, de ellensúlyozza azok hatását a felület által kiváltott meghibásodásokra (fáradtság, SCC).

Fő technikák

- Lövöldözés / robbantásos peening: Az ütőközeg szabályozott felületi képlékeny feszültséget és nyomófeszültséget hoz létre.

-

- Tipikus paraméterek: Almen intenzitás, felvétel mérete/mintája és lefedettsége.

- Mélység: tömörítő réteg jellemzően 0.1–1,5 mm, lövési energiától és anyagtól függően.

- Tipikus felületközeli nyomófeszültségek: akár több száz MPa a felszín közelében.

- Alkalmazások: fogaskerék, rugó, tengelyek, hegesztési lábujjak; jól megalapozott és költséghatékony.

- Lézeres peening: a lézerrel kiváltott sokk mélyebb összenyomó rétegeket hoz létre (általában 1–3 mm, egyes jelentésekben mélyebben), kiváló irányíthatósággal és minimális felületi érdességnövekedéssel. Nagyon hatékony, de tőkeigényes.

- Ultrahangos ütéskezelés (KI) / ultrahangos peening: célzott hegesztési lábujjjavítás, jó a hegesztett kötések kifáradási élettartamára.

- Henger / kalapács polírozás, alacsony plaszticitású felülethengerlés: simább felületeket és nyomómaradékokat készítenek minimális felületi topológia változással.

Mikor kell használni: fáradtságkritikus felületek, ciklikus terhelésnek kitett hegesztett kötések, alkatrészek, ahol a felületi repedések dominálnak a meghibásodásban.

A felületi módszerek szabványosak az élettartam meghosszabbítására, ahol nincs szükség vastagságcsökkentésre.

Vibrációs stressz enyhítése (VSR)

Mechanizmus. Rezonáns vagy közel rezonáns frekvenciákon rezegesse az alkatrészt, hogy kicsiny legyen, ismétlődő plasztikus mikromozgások, amelyek lazítják a maradék feszültséget.

Gyakorló jegyzetek

- Tipikus gerjesztés: természetes frekvenciák a tíz-néhány Hz hatótávolság; folyamat időtartama általában 0.5–2 óra résztől függően.

- Hatékonyság: az eredmények a geometriától függően nagyon eltérőek, kezdeti stresszállapot és beállítás.

Kedvező esetekben a VSR eléri több tíz százalék csökkentés; azonban az eredmények nem következetesek, és méréssel kell validálni. - Előnyök: hordozható, nincs magas hőmérséklet, in situ alkalmazható olyan hegesztett szerkezetekre, amelyek nem léphetnek be a kemencébe.

- Korlátozások: nem megbízható mélyhúzó magokhoz, összetett alkatrészeket, vagy ha nagy csökkentésekre van szükség érvényesítés nélkül.

Mérnöki ajánlás: A VSR-t csak kísérleti kísérletek és objektív elő-/utómérések után használja (lyukfúrás, nyúlásmérők).

Kezelje inkább pragmatikus, de empirikusan validált lehetőségként, semmint garantált gyógymódként.

Kriogén és alacsony hőmérsékletű kezelések

Mechanizmus. A kriogén ciklusok átalakíthatják a megmaradt ausztenitet, megváltoztatja a diszlokációs struktúrákat és kis mértékben megváltoztatja a maradék feszültségmezőket.

Elsősorban szerszámacélokban és forgácsolószerszámokban használják a kopásállóság és a méretstabilitás növelésére.

Mikor kell használni: speciális alkalmazások (szerszámkészítés, vágóélek) ahol a mikroszerkezeti fázis megváltozik (visszatartott ausztenit → martenzit) kívánatosak; nem általános ömlesztett feszültségmentesítési módszer szerkezeti részek esetében.

Hibrid és fejlett módszerek

Mechanizmus. A hatékonyság növelése érdekében kombinálja a termikus és mechanikai hatásokat (PÉLDÁUL., melegítse a hozam csökkentésére és mechanikai terhelésre, vagy használjon vibrációt enyhe melegítés közben).

Példák

- Termomechanikus tehermentesítés: melegítse fel a kritikus alatti hőmérsékletre a folyáshatár csökkentése érdekében, majd szabályozott terhelést vagy vibrációt alkalmazzon.

Mélyebb megkönnyebbülés érhető el alacsonyabb csúcshőmérsékleten és kisebb torzítással, mint a teljes lágyításnál. - Ultrahangos hőciklusok / lézerrel segített kezelések: a diffúzió felgyorsítása vagy a plaszticitás helyi növelése, alacsonyabb hőköltségvetést tesz lehetővé. Ezek kialakulóban vannak, és gyakran alkalmazás-specifikusak.

Mikor kell használni: összetett, nagy értékű, vagy hőérzékeny alkatrészek, ahol a tiszta hőkezelés nem kívánatos, és ahol tőkebefektetés indokolt.

Forró izosztatikus sajtó (CSÍPŐ) — speciális ömlesztett kezelés

Mechanizmus. Az izosztatikus gáznyomás alatti megnövekedett hőmérséklet plasztikus áramlást és a belső üregek bezárását okozza, és csökkenti a belső maradék feszültséget, miközben javítja a sűrűséget.

Használati esetek: belső porozitású vagy elfogadhatatlan belső feszültségkoncentrációjú öntvények és adalékanyaggal gyártott alkatrészek.

CSÍPŐ egyedülálló módon képes egyidejűleg gyógyítani a hibákat és enyhíteni a feszültségeket, de drága és korlátozott az alkatrész mérete és gazdaságossága.

5. Gyakorlati kiválasztási mátrix

- Tömeges vastag öntvények / erősen visszafogott hegesztések:Termikus stresszoldás (TSR / PWHT) vagy CSÍPŐ amikor a porozitás együtt van.

- Fáradáskritikus felületek / hegesztési lábujjak:Lövöldözés, UIT vagy lézeres peening.

- Nagy hegesztett szerkezetek, ahol a kemence lehetetlen:Validált VSR + célzott mechanikai előtorzítás és lokalizált peening; mérési validációt igényel.

- Adalékanyaggal gyártott alkatrészek: fontolgat folyamat közbeni fűtés, felépítés utáni stresszoldás, és CSÍPŐ kritikus komponensekhez.

- Kis precíziós alkatrészek (szűk méretű toleranciák): alacsony hőmérsékletű termikus tehermentesítés vagy a torzítás minimalizálására tervezett mechanikai módszerek (PÉLDÁUL., korlátozott alacsony hőmérsékletű lágyítás, szabályozott nyújtás).

6. Gyakorlati óvintézkedések és kohászati kölcsönhatások

- Kerülje a nem megfelelő temperálást: a stresszoldó hőmérséklet megváltoztathatja a keménységet, szakítószilárdság és mikrostruktúra – mindig olvassa el az anyagadatokat (PÉLDÁUL., edzett acélok temperálási görbéi).

- Ügyeljen a fáziscsapadékra: A hosszú tartások bizonyos tartományokban elősegítik a keményfém, szigma fázis, vagy más káros csapadékok rozsdamentes és duplex ötvözetekben.

- Méretszabályozás: a hőciklusok és a HIP a maradó feszültségek növekedését/kisülését, de méretváltozásokat is okozhat – ennek megfelelően tervezze meg a rögzítéseket és az utómunkálatokat.

- Biztonság & környezet: dekarburizálás, skála, és a korrózióállóság elvesztése valós kockázatot jelent a szabadtéri kemencéknél – vegye figyelembe az ellenőrzött atmoszférát vagy a védőbevonatokat.

7. Következtetések

- Maradék feszültség gyakoriak és lényegesen befolyásolhatja a teljesítményt.

A folyamat és a geometria szerint nagyon eltérőek; reális nagyságok jellemzően tíz-néhány MPa, erősen korlátozott esetekben a hozamhoz közelítő szélsőségekkel. - A módszer kiválasztásának bizonyítékokon kell alapulnia: meghatározza a stressz helyét és mélységét, meghatározza az elfogadási kritériumokat, pilóta reprezentatív példányokkal, és numerikusan és méréssel ellenőrizni.

- Termikus tehermentesítés továbbra is a leghatékonyabb tömegfeszültség esetén; felülettisztítási és lézeres módszerek erősek a fáradtság szempontjából kritikus felületeken;

VSR hasznos lehet, de minden alkalmazásnál érvényesítést igényel. A HIP egyedülállóan erős ott, ahol a belső hibák és a belső feszültség egybeesik.

GYIK

Mi a legalaposabb reziduális stresszoldó módszer?

A stresszoldó lágyítás a legalaposabb, a maradék feszültség 70-90%-ának megszüntetése, ideális ömlesztett alkatrészekhez, például öntvényekhez és hegesztésekhez.

Melyik módszer alkalmas precíziós alkatrészekre a deformáció elkerülése érdekében?

Vibrációs stresszoldás (VSR) vagy izoterm öregedés előnyös, mivel minimális deformációt okoznak (<0.005 mm) miközben 50-80%-ban oldja a stresszt.

A maradék feszültség teljesen kiküszöbölhető?

Nem – a mérnöki gyakorlat célja a káros maradványfeszültség 50–95%-ának megszüntetése; A teljes eltávolítás szükségtelen, és a túlzott feldolgozás révén új stresszt okozhat.

Kötelező a maradékfeszültség-mentesítés a hegesztő alkatrészeknél?

Igen, kritikus hegesztési alkatrészekhez (csővezetékek, nyomó edények, űrrepülési alkatrészek), a feszültségmentesítés kötelező a kifáradás és a feszültségkorróziós repedés elkerülése érdekében.

Hogyan ellenőrizhető a maradék stresszoldás hatása?

Használjon szabványosított módszereket: Röntgen-diffrakció (felületi feszültség) vagy lyukfúrás (felszín alatti feszültség) a maradék feszültség mérésére a tehermentesítés előtt és után, ≥50%-os csökkentési rátával, amely minősített mentességet jelez.