1. Bevezetés

A fém hajlítás magában foglalja a fém munkadarab deformálását az erő alkalmazásával a kívánt forma elérése érdekében, Megbízható eszköz kínálása a fémlemezek kialakításához, tányérok, és csövek bármilyen anyag eltávolítása nélkül.

Ez a folyamat kritikus az autóiparban, űrrepülés, építés, és fémgyártási iparágak.

Továbbá, A kézi hajlításról a kifinomult CNC-vezérelt gépekre való fejlődés forradalmasította a mezőt, lehetővé téve a gyártók számára, hogy szűk toleranciákat és összetett geometriákat érjenek el.

Ebben a cikkben, belemerülünk az alapelvekbe, technikák, és a fém hajlítás alkalmazása, Miközben foglalkozik a kihívásokkal és az újításokkal, amelyek folyamatos javulást eredményeznek ebben a létfontosságú folyamatban.

2. A fém hajlítás alapelvei

Mi az a fémhajlítás?

Fém hajlítás a fém munkadarabok plasztikusan deformálásának folyamata a görbék létrehozása érdekében, szög, vagy más összetett alakzatok az anyag vágása vagy eltávolítása nélkül.

Ez a folyamat kihasználja a fém rugalmasságát - képes a stressz alatt véglegesen deformálódni - miközben elítéli a rugalmas helyreállítást (vagy Springback) Miután az erőt eltávolították.

Anyagi viselkedés hajlítás közben

Annak megértése, hogy az anyagok hogyan viselkednek a hajlítás során. Amikor erőt alkalmaznak, a fém élményének feszültségének külső szálai, míg a belső szálak tömörítésen mennek keresztül.

Például, A gömbölyű anyagok, például az alumínium és az enyhe acél, jelentős rugalmas visszanyerést mutatnak, Springback néven ismert, amelyet a tervezés során meg kell várni.

Ezzel szemben, alacsonyabb rugalmasságú anyagok, mint például bizonyos nagy szilárdságú acélok, Pontos ellenőrzést igényel a repedés vagy a ráncok elkerülése érdekében.

Kulcsfontosságú hajlítási paraméterek

Számos paraméter szabályozza a hajlítási folyamatot, beleértve:

- Hajlítási sugár és szög: Ezek meghatározzák a hajlítás görbületét és fokát.

- Semleges tengely: Az anyagon belüli elméleti vonal, amely nem tapasztal feszültséget vagy tömörítést.

- Szakító és nyomóerő: Egyensúlyuk befolyásolja a kanyar minőségét.

- K-tényező: Ez az arány segít megjósolni a semleges tengely helyét, Pontos számítások biztosítása a kanyarhoz.

3. Általános fémhajlítási technikák

A fém hajlítás olyan technikák sorozatát foglalja magában, amelyek célja, hogy a fémet a kívánt formákká alakítsák, miközben megőrzik integritását.

Minden módszernek megvannak az egyedi előnyei, és olyan tényezők alapján választják ki, mint például a fém típusa, részgeometria, termelési kötet, és megköveteli a toleranciákat.

Ebben a szakaszban, Felfedezzük a leggyakoribb fémhajlítási technikákat, Mélyreható áttekintés az egyes módszerek működéséről, alkalmazásukkal és korlátozásaikkal együtt.

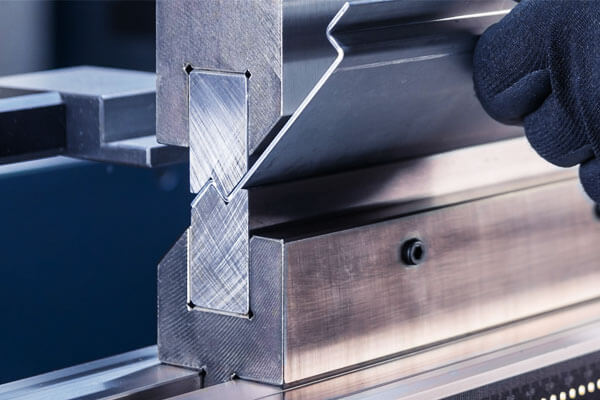

Nyomja meg a fék hajlítását

A sajtófék -hajlítás az egyik legszélesebb körben alkalmazott technika a fémgyártásban.

Ebben a folyamatban, Egy fémlemezt helyezünk egy ütés és egy szerszám közé, és intenzív erőt alkalmaznak a kanyar létrehozására. Ez a módszer több variációt kínál:

- Légi hajlítás:

A levegő hajlításában, A lyukasztó nem erőlteti teljesen az anyagot a szerszámhoz. Ez a megközelítés lehetővé teszi a hajlítási szögek tartományát az ütés mélységének megváltoztatásával. - Különösen akkor hasznos, ha rugalmasságra van szükség a hajlítási folyamatban. Viszont, A pontos hajlítási szög szabályozása kihívást jelenthet a Springback miatt.

- Alsó rész:

Alsó rész alatt, A fém kénytelen teljes mértékben kapcsolatba lépni a szerszámmal, ami következetesebb és pontosabb kanyarokat eredményez.

Ez a módszer minimalizálja a Springback -t, ideálisvá teszi azokat az alkalmazásokhoz, ahol a szűk toleranciák kritikusak. - Bevetés:

A coining magában foglalja a rendkívül magas erők alkalmazását a fém véglegesen deformálására, nagyon éles és pontos kanyarok létrehozása.

Bár ez a technika kiváló megismételhetőséget és minimális rugógombot eredményez, Szükség van speciális szerszámokra és magasabb energiabevitelre.

Tekercselés

A tekercs -hajlítás egy sorozatot használ, hogy a fém munkadarab fokozatosan görbüljön hengeres vagy kúpos formájába.

Ezt a módszert elsősorban csövek létrehozására használják, csövek, és nagy fémlemez szerkezetek. A tekercs hajlításának legfontosabb szempontjai között szerepel:

- Henger igazítás és konfiguráció:

Az egyenletes görbület eléréséhez elengedhetetlen annak biztosítása, hogy a görgők helyesen igazodjanak.

Mindhárom és négyhörgenyekű hajlítógépek is rendelkezésre állnak, Minden konfigurációval külön előnyöket kínálnak az erő eloszlásának a fém között történő szabályozásához. - Erő eloszlás:

Még a hajlítóerő eloszlása megakadályozza a hibákat, például a csavarást vagy az egyenetlen görbületet, Különösen akkor, ha különböző vastagságú anyagokkal dolgozik.

A tekercs-hajlítás különösen hatékony a nagy volumenű előállítási beállításokban, mivel ez folyamatosan feldolgozhatja a hosszú fém hosszúságú, minimális emberi beavatkozással.

A fém formáló iparból származó adatok azt mutatják, hogy a tekercs hajlítás elérheti a termelési sebességet 25% Gyorsabb, mint a hagyományos sajtófék -módszerek bizonyos alkalmazásokhoz.

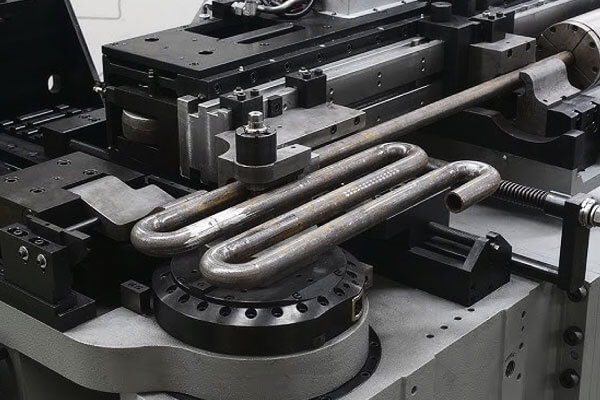

Rotációs húzó hajlítás

Rotary Draw hajlítás a hajlítócsövekre és a csövekre szakosodott, egy olyan folyamat, amely pontosságot és gondoskodást igényel, hogy elkerülje az anyag ráncolódását vagy ellapulását.

A Rotary Draw hajlítás legfontosabb jellemzője a tüske használata, amelyet a csőbe helyeznek be, hogy támogassák azt hajlítás közben.

Ez a támogatás megakadályozza a cső összeomlását, és fenntartja a keresztmetszeti alakját.

- Mandzsütés -támogatás:

A tüske elengedhetetlen a magas színvonalú hajlításhoz, Mivel ez biztosítja, hogy a cső belső tere sima és mentes maradjon a ráncoktól. - Rajzoljon hajlító mechanizmust:

Ahogy a csövet húzzák egy kanyar körül, A külső és a belső erők kombinációja egyenletes hajlításhoz vezet, minimális torzítással.

A rotációs sorsolás hajlítását széles körben használják olyan iparágakban, mint például az űrben és az autóiparban, Különösen a kipufogórendszerek és a szerkezeti csövek esetében.

A módszer által kínált pontosság lehetővé teszi a gyártók számára, hogy ± 0,5 mm -en belül toleranciákat érjenek el, Még a komplex görbék esetében is.

Nyújtás

A nyújtási hajlítás magában foglalja a fém nyújtását és hajlítását egyidejűleg egyidejűleg, hogy elérje a pontos és a szabályozott görbét, miközben minimalizálja a rugócket.

Ez a technika különösen hatékony a nagy alkatrészeknél, ahol a dimenziós pontosság fenntartása elengedhetetlen.

- Kettős erő alkalmazás:

Egy húzóerő és a hajlító erő alkalmazásával, A folyamat ellensúlyozza az elasztikus helyreállítást (Rugózás), Annak biztosítása, hogy a végső forma szorosan megfeleljen a tervezett kialakításnak. - Alkalmazások:

A stretch hajlítás széles körű felhasználást talál az űr- és építőiparban, Ahol a nagy szerkezeti keretek és alkatrészek pontos görbéket és robusztus mechanikai tulajdonságokat igényelnek.

A nyújtott hajlítás legújabb innovációi javították az automatizálást és a folyamatvezérlést, a ciklusidők csökkentése megközelítőleg 20% Nagy volumenű termelési környezetben.

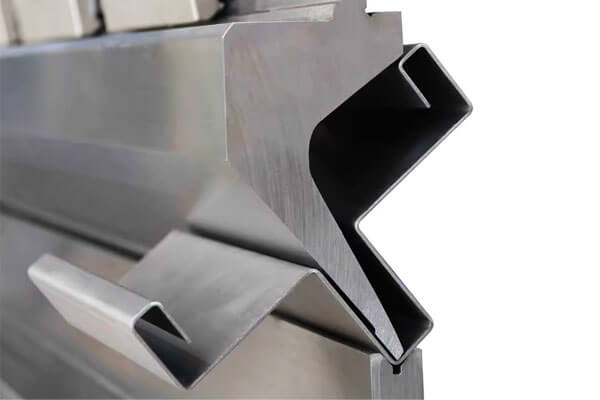

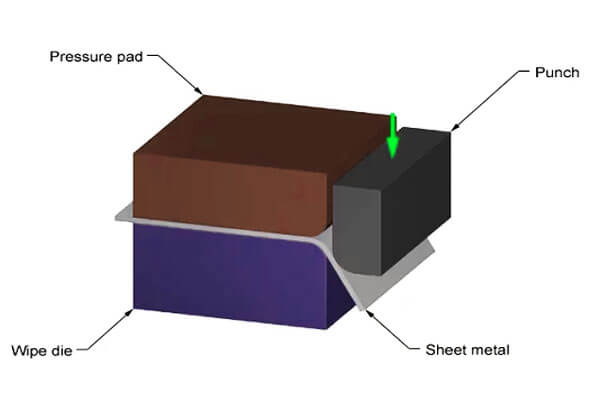

Törölje meg a hajlítást

A lejtős hajlítás olyan folyamat, ahol egy fémlemez egy rögzített szerszám fölé hajlítva van, Általában a tömegtermelésben használják nagy megismételhetőség és könnyű beállítás érdekében.

A folyamat magában foglalja a fémlemez rögzítését, majd egy ellenőrzött erő alkalmazását, amely miatt a fém megsemmisíti a szerszámot.

- Konzisztencia és megismételhetőség:

A törlési hajlítás híres arról, hogy képes -e következetes és egyenletes kanyarokat előállítani, Ideálissá tétele nagy mennyiségű alkalmazásokhoz olyan iparágakban, mint például az autóipari panelek gyártása. - Hatékonyság:

Ez a módszer minimalizálja a beállítási időt és lehetővé teszi a gyors termelési ciklusokat, Bár ez általában egyszerűbbre korlátozódik, Kevésbé bonyolult kanyar geometriák.

Forró vs. Hideg hajlítás

A fém hajlítás végrehajtásának hőmérséklete jelentősen befolyásolja az eredményt:

- Hideg hajlítás:

Hideg hajlítás szobahőmérsékleten zajlik, és ideális olyan akadálymentes fémekhez, amelyekhez nem igényelnek további hőt a deformációhoz.

Ez a módszer megőrzi az anyag mechanikai tulajdonságait, és általában az elektronika és az autóipari alkalmazások precíziós alkatrészeihez használják. - Forró hajlítás:

Forró hajlításban, A fém hajlítás előtt melegszik. Ez a folyamat csökkenti a szükséges erőt, minimalizálja a repedés kockázatát, és lehetővé teszi a vastagabb vagy kevésbé sötét anyagok hajlítását.

A forró hajlítás gyakran használják az építőiparban és a nehéz gépek ágazatában. A fűtési hőmérsékletek általában 300 ° C és 500 ° C között változhatnak, az anyagtól függően.Forró hajlítás

4. A fém hajlításhoz használt berendezés

A modern fém hajlítás speciális berendezésekre támaszkodik, amelyek biztosítják a pontosságot, hatékonyság, és a gyártási folyamat megismételhetősége.

A technológiai fejlődés olyan gépek fejlesztéséhez vezetett, amelyek képesek kezelni a komplex geometriákat és változatos anyagtulajdonságokat, Jelentősen javítja a termelékenységet.

Ebben a szakaszban, Felfedezzük a fém hajlításhoz használt kulcsfontosságú berendezést, A funkcióik részletezése, előnyök, és a technológiai innovációk, amelyek előmozdítják az iparágot.

Lenyomja a fékeket

A sajtófékek a fém hajlítás legszélesebb körben használt gépei. Punch és egy szerszám használatával működnek, hogy a fémlemezeket a kívánt alakba hajlítsák.

- A sajtófék típusai:

A modern sajtófékek több változatban kaphatók, beleértve a hidraulikát, mechanikai, és CNC-vezérelt modellek.

A hidraulikus sajtófékek erejükről és rugalmasságukról ismertek, Míg a CNC által vezérelt gépek kivételes pontosságot és megismételhetőséget kínálnak.

Mechanikus sajtófékek, Bár kevésbé fejlett, továbbra is népszerűek a kisebb termelési futásoknál költséghatékonyságuk miatt. - Technológiai fejlődés:

A CNC technológiájának legújabb fejleményei javították a sajtófékek pontosságát azáltal, hogy a beállítási időket csökkentik 40%.

Ezek a gépek fejlett vezérlőrendszereket is tartalmaznak, amelyek valós időben beállítják az erőt és a sebességet, A következetes hajlítási szögek biztosítása és a hibák minimalizálása, mint például a rugóba.

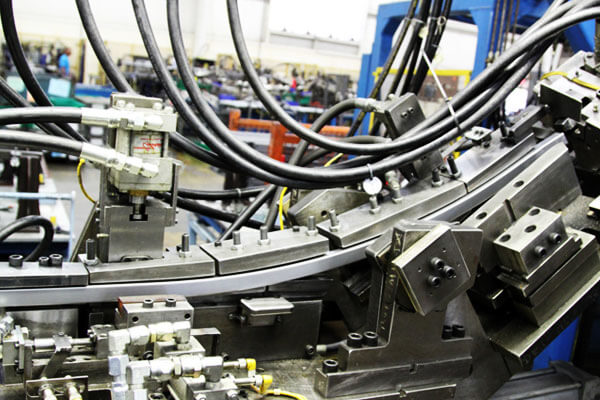

Tekercses hajlítógépek

A tekercses hajlítógépeket a fémlemezek görbére tervezték, tányérok, vagy csövek hengerek sorozatával.

Ezek a gépek elengedhetetlenek a hengeres vagy kúpos formák előállításához olyan alkalmazásokban, mint a csövek és a nagy szerkezeti alkatrészek.

- Hengerkonfigurációk:

A tekercses hajlítógépek általában három vagy négyhengeres konfigurációkban érkeznek.

A háromhengeres gépeket egyszerűségük miatt a szokásos alkalmazásokhoz részesítik előnyben,

Míg a négyhengeres gépek jobb rugalmasságot és jobb irányítást kínálnak a hajlítási folyamat felett, Különösen a vastagabb anyagok esetében. - Hatékonyság és átviteli sebesség:

A tekercs -hajlítás lehetővé teszi a folyamatos feldolgozást, ami a termelési sebességet fokozhatja 25% összehasonlítva bizonyos alkalmazások hagyományos sajtófék -módszereivel.

Az a képesség, hogy a hosszú fémhosszúságú, minimális kézi beavatkozással feldolgozzuk a tekercsek hajlítását, rendkívül hatékonyan a nagy volumenű termelési környezetben.

Cső- és csőhajlítók

A cső- és csőhajlítógépeket kifejezetten úgy tervezték, hogy csöves anyagokban görbéket képezzenek anélkül, hogy veszélyeztetnék a keresztmetszeti integritásukat.

Ezek a gépek döntő szerepet játszanak az olyan iparágakban, mint az űrben, autóipari, és a HVAC.

- CNC csőhajók:

A CNC által vezérelt csőhajlítók nagy pontosságot és megismételhetőséget kínálnak. Fejlett szoftvert használnak a hajlítási folyamat ellenőrzésére, Annak biztosítása, hogy a görbék megfeleljenek a szigorú dimenziós toleranciáknak.

Ez a pontosság különösen fontos a repülőgépiparban, ahol még a kisebb eltérések is befolyásolhatják a teljesítményt. - Kézi vs. Automatizált rendszerek:

Míg a kézi csőhajlítókat még mindig használják kisméretű vagy javítási munkákhoz, Az automatizált rendszerek a nagy volumenű gyártás normájává váltak.

Az automatizált hajlítói nemcsak növelik a termelési arányt, hanem csökkentik a kezelő fáradtságát, és minimalizálják az emberi hibák kockázatát.

Speciális hajlítóeszközök

A nagyszabású gépek mellett, A speciális hajlítóeszközök létfontosságú szerepet játszanak a pontos kanyarok elérésében az egyes alkalmazásokban. Ezek az eszközök magukban foglalják:

- Meghal és ütések:

Az egyéni tervezésű halál és ütések kritikusak a helyes hajlítási sugara és szög elérése érdekében.

Gyakran nagy szilárdságú szerszámcélból készülnek, hogy ellenálljanak az ismételt felhasználásnak és fenntartják a pontosságot az idő múlásával. - Serpenyő:

A súrlókat forgó húzó hajlítási és csőhajlítási folyamatokban használják, hogy támogassák a cső belsejét a hajlítási folyamat során.

Segítenek megakadályozni a ráncolást és az összeomlást, Annak biztosítása, hogy a végtermék fenntartja a tervezett keresztmetszeti alakját. - Szorító és lámpatestrendszerek:

Alkatrészek rögzítéséhez hajlítás közben, A gyártók fejlett rögzítő rendszereket használnak, amelyek a fémet a helyén tartják, A csúszás kockázatának csökkentése és a következetes erő eloszlás biztosítása.

Integráció a szimulációs és megfigyelő szoftverrel

A modern hajlító berendezések egyre inkább beépítik a szimulációs szoftvert és a valós idejű megfigyelő rendszereket.

Ezek a technológiák lehetővé teszik a gyártók számára, hogy megjósolják a deformációt, Állítsa be a folyamat paramétereit menet közben, és csökkentse a hibákat.

Például, véges elem -elemzés (Fea) A szoftver modellezi a hajlítási folyamatot, lehetővé téve a mérnökök számára, hogy optimalizálják a hajlítási sorrendet és minimalizálják a problémákat, például a rugóba.

A valós idejű érzékelők és a visszacsatoló hurkok tovább javítják a minőség-ellenőrzést, Annak biztosítása, hogy minden kanyar megfeleljen a pontos előírásoknak.

5. A közönséges fém hajlító anyagok összefoglalása

Acél:

Széles körben használják nagy szilárdságához és tartósságához, Az acél ideális a gépjármű- és nehéz gépek szerkezeti alkalmazásaihoz.

Viszont, Erőssége jelentős erőt igényel a hajlítás során, és a Springback -et gondosan kezelni kell.

Alumínium:

Könnyű és magas rugalmasság miatt értékelik, alumínium Kiváló az űr- és autóipari alkalmazásokban.

A hajlítás egyszerűsége lehetővé teszi a sima görbéket, Bár a tervezőknek el kell számolniuk a Springback -t (ig 10%) A pontos dimenziók elérése érdekében.

Réz:

A kiváló elektromos és hővezető képességről ismert, rézA magas rugalmasság lehetővé teszi az elektromos alkatrészek és a hőcserélők számára.

Lágyságát, viszont, Pontos ellenőrzést igényel a deformáció megelőzése érdekében.

Titán:

Titán Kiváló szilárdság-súly arányt és kivételes korrózióállóságot kínál, A repülőgép- és orvosi alkatrészek kiemelkedő választása.

Alacsonyabb rugalmasságának köszönhetően, A repedés elkerülése érdekében gyakran speciális forró hajlítási technikákra van szükség.

Egyéb anyagok

A fent említett elsődleges fémeken kívül, Egyéb anyagokat időnként használnak a fém hajlításhoz:

- Rozsdamentes acél: Korrózióállóság és esztétikai vonzereje miatt értékelték, A rozsdamentes acélt gyakran építészeti és fogyasztói alkalmazásokban használják.

Hajlító viselkedése gondos figyelmet igényel a rugóhátlás minimalizálása és a dimenziós pontosság fenntartása érdekében. - Sárgaréz: A jó rugalmasság és a vonzó megjelenés kombinálása, A sárgarézet dekoratív és precíziós alkalmazásokban használják.

Viszont, Az acélhoz képest alacsonyabb szilárdsága gondos folyamatvezérlést igényel a túl hajlítás elkerülése érdekében. - Különleges ötvözetek: Egyedi ötvözetek, konkrét teljesítményjellemzőkre tervezték, néha csúcstechnológiájú vagy speciális alkalmazásokban alkalmazzák.

Ezek az anyagok egyedi előnyöket kínálhatnak, mint például a fokozott hőstabilitás vagy a szélsőséges környezet elleni ellenállás, de a nem szabványos tulajdonságok miatt kihívásokat is jelenthet a hajlítás során.

6. Kihívások a fém hajlításban és a megoldásokban

Fém hajlítás, Bár széles körben elfogadott, Számos olyan kihívást jelent, amelyek befolyásolhatják a végtermék minőségét és következetességét.

Ezeknek a kihívásoknak a kezelése kritikus fontosságú a pontos elérése érdekében, tartós, és költséghatékony eredmények.

Alatt, Felvázoljuk a fém hajlítás során felmerült fő kihívásokat, valamint a hatékony megoldásokkal együtt.

Rugós vezérlés

Kihívás:

A Springback akkor fordul elő, amikor egy hajlított fém részben visszatér az eredeti alakjához az erő eltávolítása után. Ez a rugalmas gyógyulás pontatlanságokhoz vezethet a végső dimenziókban.

Oldatok:

- Túlhurkolás: Szándékosan túllépje az anyagot 5-10% A várható rugóvazánzás kompenzálására.

- Coining and Stress enyhítés: Hajlítás után alkalmazza a lokalizált érzés vagy hőkezeléseket a maradék feszültségek csökkentése érdekében.

- Számítógépes szimuláció: Használja ki a véges elem elemzését (Fea) szoftver a rugóckor előrejelzésére és a hajlítási paraméterek megfelelő beállítására.

Anyagi repedés és ráncolás

Kihívás:

A túlzott hajlítóerő vagy a nem megfelelő hajlítási sugara anyagi repedést vagy ráncot okozhat, különösen törékeny vagy nagy szilárdságú fémekben.

Oldatok:

- Optimalizált hajlítási sugár: Tervezés megfelelő sugarakkal, amelyek tiszteletben tartják az anyag rugalmasságát.

- Fokozatos hajlítás: Végezze el a növekményes hajlítási folyamatokat a törzs egyenletes elosztása és a repedések kockázatának minimalizálása érdekében.

- Kenés: Használjon kiváló minőségű kenőanyagokat a súrlódás csökkentésére és a hajlításhoz szükséges erő csökkentésére, ezáltal megakadályozza a ráncolódást.

A dimenziós pontosság fenntartása

Kihívás:

Az anyagtulajdonságok és a hajlítási folyamat következetlenségeinek változásai eltérésekhez vezethetnek a cél dimenzióktól, Befolyásolja a termék funkcionalitását.

Oldatok:

- Precíziós szerszámok és berendezések: Használjon CNC-vezérelt gépeket és nagy pontosságú mérőeszközöket a hajlítási paraméterek valós időben történő megfigyeléséhez és beállításához.

- Folyamatszimuláció: Használjon fejlett szimulációs szoftvert a deformáció előrejelzéséhez és a hajlítási sorrend optimalizálásához a gyártás előtt.

- Minőség -ellenőrzési rendszerek: Végezze el a szigorú, online minőségi ellenőrzéseket az eltérések azonosításához és helyesbítéséhez a gyártás során.

Az anyag heterogenitásának kezelése

Kihívás:

A különböző fémek és akár az ugyanazon fémen belüli variációk kiszámíthatatlanul reagálhatnak a hajlító erőkre, következetlen eredményekhez, például egyenetlen hajlításhoz vagy lokalizált hibákhoz vezet.

Oldatok:

- Anyagvizsgálat: Végezzen alapos tesztet a specifikus ötvözet viselkedésének megértése érdekében a hajlítási feszültségek alatt.

- Testreszabott folyamatparaméterek: A hajlító beállítások testreszabása - például erő, sebesség, és a hőmérséklet - az anyag jellemzői alapján.

- Beszállítói együttműködés: Szorosan működjön együtt az anyagszállítókkal a termelési követelményeknek megfelelő következetes minőség és tulajdonságok biztosítása érdekében.

7. A fém hajlítás előnyei

A fém hajlítás számos vonzó előnyt kínál:

- Költséghatékonyság: Mivel a folyamat nem távolítja el az anyagot, Minimalizálja a hulladékot és csökkenti az anyagköltségeket.

- Nagy hatékonyság: Az automatizált hajlítási folyamatok jelentősen csökkentették a termelési időket, ideálisvá téve őket a nagy mennyiségű gyártáshoz.

- Pontosság: A modern CNC gépek és a szimulációs szoftverek lehetővé teszik a komplex formák előállítását, amelyek szoros tűrésűek.

- Anyagi megőrzés: A hajlítás megőrzi az eredeti anyag belső erejét és integritását, Tökéletesvé teszi a szerkezeti alkalmazásokhoz.

- Sokoldalúság: A fémek széles skálája meghajolható, A különféle ipari igények kielégítése.

8. A fém hajlítás alkalmazása a különböző iparágakban

A fém hajlítás több ágazatban széles körben elterjedt felhasználást talál:

- Autóipar: Alvázban használják, kipufogórendszerek, és szerkezeti alkatrészek a teljesítmény javítása és a súly csökkentése érdekében.

- Repülőgép: Kritikus a törzsszerkezetek kialakításához, csövek, és a keretek, Ahol a pontosság és az erő kiemelkedő fontosságú.

- Építési és építészet: Hajlítási technikák alakítják a fémkeretet, hidak, és dekoratív homlokzatok, hozzájárulva mind a forma, mind a funkcióhoz.

- Nehéz gépek: A tartósság javítása érdekében a szerkezeti megerősítésekhez és a hidraulikus alkatrészekhez használják.

- Elektronika és fogyasztási cikkek: Fém burkolatok létrehozásához használják, zárójel, és olyan házak, amelyek mind pontosságot, mind vizuális vonzerőt igényelnek.

9. Összehasonlítás más fém formázási folyamatokkal

Az alábbiakban bemutatunk egy összehasonlító táblázat, amely kiemeli a fém hajlítás és más közös fém formázási folyamatok közötti kulcsfontosságú különbségeket, beleértve bélyegzés, hegesztés, és megmunkálás.

Ez a táblázat felvázolja az egyes folyamatoknak az anyag integritására gyakorolt hatását, termelési hatékonyság, költség, hulladék, és a tipikus alkalmazások.

| Folyamat | Anyagi integritás | Termelési hatékonyság | Költséghatékonyság & Hulladék | Kulcsfontosságú alkalmazások |

|---|---|---|---|---|

| Fém hajlítás | Minimális eltávolítással megőrzi az eredeti anyagot; fenntartja a szerkezeti erőt és a folytonosságot. | Nagy hatékonyság az automatizált CNC rendszerekkel; Ideális a folyamatos görbékhez és szögekhez. | Alacsony anyaghulladék; Költséghatékony a nagy volumenű előállításhoz. | Autóipari alváz, űrrepülőkészülékek, építészeti keretek, nehéz gépek. |

| Bélyegzés | A vágást és a formázást magában foglalja; eltávolítja a felesleges anyagot, amely gyengítheti a strukturális integritást, ha nem optimalizálja. | Nagyon gyors ciklusidő; Kiváló a nagy termelési futások bonyolult formájához. | Több hulladékot generál az anyag eltávolítása miatt; magas anyagköltségek. | Nagy volumenű alkatrészek, például elektronikus házak, autópanelek, és készülékek. |

Hegesztés |

Külön fémdarabokhoz csatlakozik; Gyenge pontokat hozhat létre az ízületeknél; gyakran további befejezést igényel. | Mérsékelt sebesség; A bonyolultság növekszik a többszörös összeszerelésekkel és a minőség-ellenőrzési követelményekkel. | Magasabb működési költségek a munkaerő és a hegény utáni feldolgozás miatt; anyagi stressz lehetősége. | Építés, hajógyártás, autóipar, nehéz gépek. |

| Megmunkálás | Az anyagot eltávolító szubtraktív folyamat, potenciálisan veszélyezteti az erőt és magas hulladéklemezeket okozhat. | Lassabb folyamat; nagy pontossággal, de gyakran több passzot igényel. | Magas energiafogyasztás és jelentős anyaghulladék; Magasabb működési költségek. | Precíziós alkatrészek, formák, és a szűk toleranciákat igénylő alkatrészek, Különösen az űr- és orvostechnikai eszközökben. |

10. Jövőbeli trendek és innovációk a fém hajlításban

A fém hajlítás jövője ígéretesnek tűnik, a folyamatban lévő technológiai fejlődések vezetése:

- Automatizálás és CNC vezérlés: A továbbfejlesztett automatizálás csökkenti az emberi hibákat és javítja az ismételhetőséget.

Az adatok azt jelzik, hogy a CNC hajlítógépek a szinten növelik a termelési hatékonyságot 30% összehasonlítva a kézi módszerekkel. - Szimulációs szoftver: A fejlett modellező eszközök előrejelzik a deformációt és optimalizálják a hajlítási paramétereket, Az anyaghulladék csökkentése és a hibák minimalizálása.

- Intelligens anyagok: Rugalmas fémek kutatása, amelyek javított hajlékonysággal ígérnek, hogy kibővítik a fém hajlítás lehetőségeit az innovatív alkalmazásokban.

- Környezetbarát módszerek: A gyártók egyre inkább alkalmazzák az energiahatékony folyamatokat és a hulladékcsökkentési stratégiákat.

A zöld technológiák integrációja várhatóan jelentősen csökkenti a fémhajlítási műveletek szénlábnyomát.

11. Következtetés

A fém hajlítás továbbra is alapvető folyamat a modern gyártásban, A hatékonyság keverékének felajánlása, pontosság, és költséghatékonyság.

Képessége, hogy anyagveszteség nélkül alakítsa ki a fémet, az automatizálás és a szimuláció fejlődésével párhuzamosan, nélkülözhetetlenné teszi az olyan iparágakat, mint az autóipar, űrrepülés, és építés.

Ahogy az új technológiák és a fenntartható gyakorlatok tovább fejlődnek, A fém hajlítás kétségtelenül kritikus szerepet játszik a jövőbeli gyártási kihívások igényeinek kielégítésében.

Ezeknek az innovációknak az ölelésével, A gyártók optimalizálhatják folyamatukat, Csökkentse a hulladékot, és biztosítsa a magas színvonalú termelést, miközben fenntartja a versenyelőnyt a globális piacon.

LangHe a tökéletes választás a gyártási igényekhez, ha kiváló minőségű fémhajlítási szolgáltatásokra van szüksége.