1. Bevezetés

A mai fejlett gyártási tájban, A maratás kulcsfontosságú folyamatként szolgál a bonyolult mikroszerkezetek és minták létrehozásában a szubsztrátokon.

Ez a folyamat nélkülözhetetlen a félvezető gyártásában, mikroelektromechanikai rendszerek (Mems), elektronika, és különféle nagy pontosságú iparágak.

Két elsődleges maratási módszer uralja a mezőt: Száraz maratás és nedves maratás.

Minden módszer egyedi előnyöket és kompromisszumokat kínál, befolyásoló tényezők, például a pontosság, költség, és környezeti hatás.

Ez a cikk mindkét maratási technika átfogó elemzését nyújtja, Mögöttes folyamataik vizsgálata, előnyök, kihívások, és gyakorlati alkalmazások.

Ezeknek a különbségeknek a megértésével, A mérnökök és a gyártók kiválaszthatják az optimális maratási módszert a kiváló termékminőség és a folyamat hatékonyságának elérése érdekében.

2. A maratási módszerek áttekintése

Száraz maratás

A száraz maratás nagy energiájú reaktív ionokat alkalmaz az anyag eltávolításához a szubsztrát felületéről.

Ez a módszer általában rádiófrekvenciát használ (RF) mező a reaktív gázok plazmává alakításához, egy olyan folyamat, amelyet közismerten plazma maratásnak neveznek.

A kapott ionok bombázzák a szubsztrátot, A pontos anyag eltávolításának lehetővé tétele.

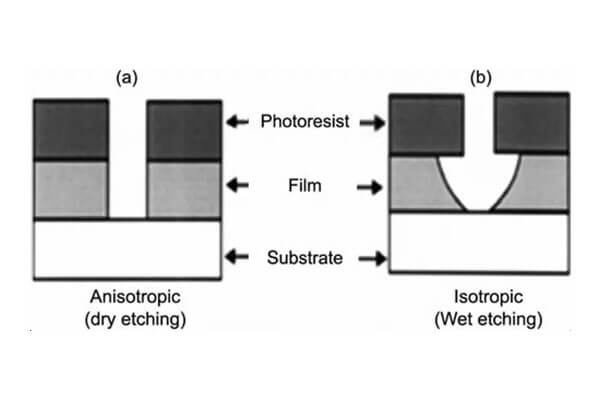

Nevezetesen, A száraz maratás lehetővé teszi mind az izotróp, mind az anizotróp profilokat, Kivételes ellenőrzést kínálva a maratás mélységének és az oldalfal kialakulásának.

Például, Reaktív ionmaratás (Rie) A finom elérés érdekében ötvözi a fizikai porlasztást és a kémiai reakciókat, nagy aspektusos arányú struktúrák.

Emellett, Mélyreaktív ionmaratás (HÁROM) A MEMS alkalmazásokhoz nélkülözhetetlen mély funkciók létrehozására szakosodott.

Ezek a technikák nélkülözhetetlenek lettek a modern integrált áramkörökben szükséges rendkívül részletes mikroszerkezetek előállításához.

Nedves maratás

Nedves maratás, ezzel szemben, folyékony kémiai oldatokat használ fel az anyag feloldására a szubsztrátból.

Általános maratók, például hidrofluorinsav (HF) és sósav (HCl), szelektíven távolítsa el az anyag nem védett régióit.

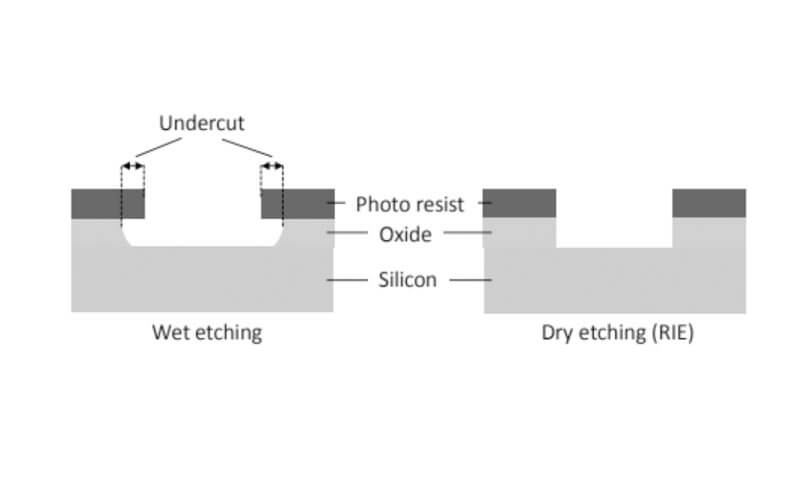

Ez a folyamat természetéből adódóan izotropikus, ami azt jelenti, hogy minden irányba egyenletesen maratja az anyagot.

Viszont, A gyártók fejlett technikákat fejlesztettek ki a maratási sebesség ellenőrzésére és bizonyos körülmények között irányított maratás elérésére.

A nedves maratási eljárás általában magában foglalja a szubsztrát bemerését egy kémiai fürdőbe vagy a marató permetezését egy forgó szubsztrátra,

Annak biztosítása, hogy az anyag eltávolítása a felszínen következetes maradjon.

Ez a módszer rendkívül költséghatékony és egyszerű beállítható, kedvező választás az alkalmazások számára, ahol az ultra-finom pontosság nem kritikus.

3. Főbb különbségek a száraz maratás és a nedves maratás között

Száraz maratás: Pontosság a plazma technológián keresztül

A száraz maratás ellenőrzött vákuumkörnyezetben működik, ahol a reaktív gázokat plazmává alakítják, rádiófrekvenciás segítségével (RF) energia.

Ezt a nagy energiájú plazmát a szubsztrátra irányítják, Az anyag maratása a fizikai porlasztás és a kémiai reakciók kombinációján keresztül.

- Feldolgozási eszköz: A száraz maratás ionizált gázokat használ, lehetővé téve a maratási irány pontos ellenőrzését.

- Maratásprofil: Izotróp és anizotróp maratást is kínál; viszont, a legnépszerűbb anizotróp képességei miatt,

melyek függőleges oldalfalakat és finomak hoznak, nagy aspektusos arányú struktúrák. - Pontosság és irányítás: Fejlett technikák, például reaktív ionmaratás (Rie) és mélyreaktív ionmaratás (HÁROM) Engedélyezze a kiváló felbontást és a minute funkciók meghatározását.

- Környezeti hatás: Ez a módszer általában kevesebb vegyi hulladékot eredményez, és kevesebb veszélyes anyagot használ, bár ehhez nagy energiafogyasztást és speciális berendezéseket igényel.

Nedves maratás: Egyszerűség és költséghatékonyság

A nedves maratás magában foglalja a szubsztrát belemerését vagy permetezését folyékony vegyi maratóval, például hidrofluorinsav vagy sósav, Az anyag szelektív eltávolításához.

A védőmaszkokat alkalmazzák az érintetlen régiók megőrzésére.

- Feldolgozási eszköz: A nedves maratás folyékony oldatokra támaszkodik, egyszerűbbé és általában olcsóbb a beállításhoz, mint a száraz maratáshoz.

- Maratásprofil: Ez természetéből adódóan izotrop, ami azt jelenti, hogy minden irányba egyenletesen eltávolítja az anyagot.

Bár ez alulvágáshoz vezethet, A fejlett technikák javították az irányvezérlést bizonyos esetekben. - Költséghatékonyság: A folyamat költséghatékony és jól alkalmas a nagyszabású termeléshez, Különösen olyan alkalmazásokban, ahol az ultra-magas pontosság nem kritikus.

- Környezeti hatás: A nedves maratás általában több vegyi anyagot használ, és több hulladékot termel, Gondos hulladékkezelési és újrahasznosítási protokollok megkövetelése.

Összehasonlító elemzés: Legfontosabb különbségek

| Paraméter | Száraz maratás | Nedves maratás |

|---|---|---|

| Maratási közeg | Ionizált gázokat használ (vérplazma) ellenőrzött vákuum környezetben | Folyékony vegyi oldatokat használ (PÉLDÁUL., savak, például HF vagy HCl) |

| Maratásprofil | Magas anizotropiát kínál, Pontos engedélyezése, függőleges oldalfalak; Izotrop is lehet a beállítások alapján | Természetéből adódóan izotróp, ami minden irányba egységes anyag eltávolítását eredményezi, ami aláhúzást okozhat |

| Pontosság & Felbontás | Kiváló pontossági és nagy felbontású funkciókat ér el, ideálissá teszi a mikrofabrizációt és a MEMS -t | Kevesebb irányvezérlést biztosít; jobban alkalmas olyan alkalmazásokra, ahol az ultra-finom pontosság nem kritikus |

| Felszerelés & Költség | Kifinomult, magas költségű berendezés és szorosan ellenőrzött környezet | Egyszerűbbé tesz, olcsóbb berendezések; Az alacsonyabb tőkeköltségek lehetővé teszik a nagyszabású termeléshez való hozzáférhetőbbé. |

| Folyamatvezérlés | Fejlett irányítást kínál a maratási sebesség és a profil felett olyan technikákon keresztül, mint a reaktív ionmaratás (Rie) És Drie | A kémiai reakció paraméterekre támaszkodik; könnyebb beállítás, de szükség lehet további lépésekre az egységesség javítása érdekében |

| Környezeti hatás | Minimális kémiai hulladékot termel, de több energiát fogyaszt a vákuum és a plazma képződése miatt | Nagyobb mennyiségű vegyi anyagot és hulladékot foglal magában, A robusztus hulladékkezelési és újrahasznosítási folyamatok szükségessé tétele |

| Tipikus alkalmazások | Nélkülözhetetlen a félvezető gyártáshoz, Mems, és nagy felbontású mikroszerkezet | Általában használják a PCB előállításában, ömlesztett maratás, és olyan alkalmazások, ahol elegendő az egységes anyag eltávolítása |

4. Előnyök és hátrányok

A különböző maratási módszerek előnyeinek és hátrányainak megértése elengedhetetlen az egyes alkalmazások megfelelő folyamatának kiválasztásához. Alatt, Feltárjuk a száraz maratás és a nedves maratás legfontosabb előnyeit és hátrányait, kiemelve, hogy az egyes módszerek hogyan befolyásolják a pontosságot, költség, és környezeti tényezők.

4.1. Előnyök

Száraz maratás

- Nagy pontosság és irányítás:

A száraz maratás kiváló anizotróp vezérlést kínál, lehetővé téve a függőleges oldalfalakat és a bonyolultságot, nagy felbontású funkciók.

Ez nélkülözhetetlenné teszi a félvezető gyártásban és a MEMS -előállításban. - Jobb felbontás:

A plazma és az ionnyalábok használata megkönnyíti a finom részletek létrehozását minimális oldalsó maratással, Annak biztosítása, hogy még a mikro-méretű minták is pontosan meghatározódjanak. - Folyamat sokoldalúság:

A száraz maratási technikák adaptálhatók többrétegű struktúrákhoz, A szelektív anyag eltávolítása és az alapvető rétegek megőrzése. Ez elengedhetetlen a komplex integrált áramkörökhöz. - Alacsonyabb vegyi hulladék:

A reaktív gázok ellenőrzött környezetben történő felhasználásával, A száraz maratás kevésbé veszélyes hulladékot generál, összehasonlítva azokkal a módszerekkel, amelyek nagy mennyiségű kémiai oldatot használnak.

Nedves maratás

- Egyszerűség és költséghatékonyság:

A nedves maratás egyértelmű folyamatokat és egyszerűbb berendezéseket alkalmaz, gazdaságosabb választássá válás, Különösen a nagyszabású termeléshez. - A beállítás könnyűsége:

A folyamat magában foglalja a szubsztrát kémiai maratókkal történő belemerését vagy permetezését, ami csökkenti a beállítások bonyolultságát és csökkenti a működési költségeket. - Egységes anyag eltávolítása:

A nedves maratás általában egyenletesen eltávolítja az anyagot a szubsztráton keresztül, ami jótékony hatással van az ömlesztett anyag eltávolítására és az alkalmazásokra, ahol a pontosság kevésbé kritikus. - Széles anyagkompatibilitás:

A nedves maratás sokoldalú, Az anyagok széles skálájának hatékony feldolgozása. Ez alkalmassá teszi azokat az alkalmazásokra, ahol a szubsztrát érzékeny a nagy energiájú folyamatokra.

4.2. Hátrányok

Száraz maratás

- Magas felszerelés és működési költségek:

A száraz maratás kifinomult gépeket igényel, mint például az RF plazma generátorok és vákuumrendszerek, ami növeli mind a tőke-, mind a működési költségeket. - Összetett folyamatvezérlés:

A reaktív gázáramlás pontos ellenőrzésének szükségessége, ionenergia, és a maratási idő speciális szakértelmet igényel. A nem megfelelő ellenőrzés szubsztrátkárosodáshoz vezethet. - Potenciális szubsztrátkárosodás:

A száraz maratásban rejlő nagy energiájú ionbombázás fizikai károsodást okozhat az érzékeny szubsztrátok számára

Ha nem megfelelően kezelik, potenciálisan befolyásolja a végtermék teljesítményét.

Nedves maratás

- Irányvezérlés hiánya:

A nedves maratás természetéből adódóan izotróp, ami azt jelenti, hogy minden irányba egyenletesen eltávolítja az anyagot. Ez az alsó vágáshoz és a pontatlan szolgáltatások meghatározásához vezethet, Kevésbé alkalmassá teszi a nagy felbontású alkalmazásokhoz. - Lassabb maratási sebesség:

Sok esetben, A nedves maratási folyamatok hosszabb ideig tartanak a kívánt anyag eltávolításához a száraz maratás gyors ionbombázásához képest. - Környezetvédelmi és biztonsági aggályok:

A nedves maratás agresszív vegyi anyagokat használ, amelyek gondos kezelést és ártalmatlanítást igényelnek.

A robusztus hulladékkezelő rendszerek szükségessége növelheti a környezeti hatást és az operatív bonyolultságot. - Utófeldolgozási követelmények:

Gyakran, A nedves maratás további tisztítást és felületet igényel a maradékok eltávolításához és a kívánt felület minőségének biztosítása érdekében, potenciálisan növeli a termelési időt és költségeket.

5. Alkalmazások különböző iparágakban

Félvezető gyártás

Félvezető gyártásban, A száraz maratás dominál, mivel képes rendkívül finom létrehozni, nagy aspektusos arányú funkciók a szilícium ostyákon.

Az olyan technikák, mint a Rie és a Drie, lehetővé teszik a modern mikroelektronika szempontjából kritikus bonyolult áramköri minták előállítását.

A nedves maratás szerepet játszik az ömlesztett anyagok eltávolításában és a tisztítási folyamatokban is.

Nyomtatott áramkör (NYÁK) Termelés

A nedves maratás széles körben elterjedt alkalmazást talál, ahol hatékonyan eltávolítja a rézrétegeket a szubsztrátokból.

Egyszerűsége és költséghatékonysága teszi előnyben részesített módszert a nagyszabású PCB-előállításhoz, Bár a precíziós követelmények néha további feldolgozási lépéseket igényelnek.

Optikai és precíziós műszerek

A nagy felbontású optikai alkatrészek és precíziós műszerek előnyei a Drying kiemelkedő irányvezérléséből, amely lehetővé teszi a bonyolult minták létrehozását minimális tulajdonság torzítással.

Ezek az alkalmazások szigorú tűréseket követelnek, amelyeket csak a száraz maratás következetesen nyújthat.

Mems és mikrofabrication

Mélyreaktív ionmaratás (HÁROM), a száraz maratás egyik formája, nélkülözhetetlen a MEMS eszközök gyártásában.

Képessége mély előállítani, A pontos vezérlésű keskeny árok kritikussá teszik a mikro-méretű érzékelők és működtetők kifejlesztését.

6. A maratási módszer kiválasztásakor figyelembe veendő tényezők

A legmegfelelőbb maratási módszer kiválasztása egy adott alkalmazáshoz több kritikus tényező kiértékelését jelenti.

A megfelelő választás jelentősen befolyásolhatja a minőséget, költség, és a gyártási folyamat hatékonysága. Az alábbiakban bemutatjuk a döntés irányításának kulcsfontosságú megfontolásait:

Anyagi tulajdonságok

- Típusú anyag: Különböző anyagok (PÉLDÁUL., fém, félvezetők, kerámia) másképp reagáljon a különféle maratási módszerekre.

Például, A nedves maratás gyakran szilíciumra alkalmas, de lehet, hogy nem ideális a nehezebb vagy ellenállóbb anyagokhoz. - Anyag vastagsága: A vastagabb anyagok agresszívabb maratási technikákat igényelhetnek, míg a vékonyabb anyagok durva körülmények között deformálódhatnak.

Pontossági és felbontási követelmények

- Szolgáltatásméret: Nagy felbontású követelmények A finom részletek előállítására képesek, mint például a plazma maratás vagy reaktív ionmaratás (Rie).

- Oldal arány: A magas képarányú mély struktúrák mélyreaktív ionmaratást igényelhetnek (HÁROM) a pontos és függőleges oldalfalakért.

Költség megfontolások

- Kezdeti beállítási költségek: Néhány fejlett maratási technika, Mint Drie, bevonja a jelentős kezdeti beruházásokat a berendezésekbe és a létesítményekbe.

- Működési költségek: A kémiai felhasználással kapcsolatos folyamatos költségek, hulladék ártalmatlanítás, és a karbantartást figyelembe kell venni.

A nedves maratás általában alacsonyabb működési költségekkel jár, mint a száraz maratási módszerek.

Környezeti hatás

- Vegyi felhasználás: A nedves maratás nagy mennyiségű vegyi anyagot használ, amelyek gondos kezelést és ártalmatlanítást igényelnek.

A száraz maratási módszerek általában kevésbé veszélyes hulladékot eredményeznek, de több energiát fogyasztanak. - Fenntarthatósági gyakorlatok: Egyre inkább, A gyártók környezetbarát lehetőségeket keresnek, beleértve a maratók újrahasznosítási rendszereit vagy a zöld kémiai alapelvek elfogadását.

Termelési mennyiség és sebesség

- Kötegelt vs. Folyamatos feldolgozás: A kötegelt feldolgozási ruházat kisebb termelési futások, Míg a folyamatos folyamatok jobbak a nagy volumenű gyártáshoz.

- Maratási sebesség: A gyorsabb maratási ráták csökkentik a termelési időt, de egyensúlynak kell lennie a kívánt minőség és a felbontás elérése ellen.

Felületi kivitel és minőség

- Felületi érdesség: Különböző maratási módszerek változó felületi felületeket eredményeznek.

Például, Az izotróp nedves maratás általában simább felületeket hoz létre, mint az anizotróp száraz maratás. - Egységesség: A termékminőség fenntartásához elengedhetetlen az egyenletes maratás biztosítása a teljes felületen.

Biztonsági aggályok

- Veszélyes anyagok kezelése: Mind a nedves, mind a száraz maratás potenciálisan veszélyes anyagokat tartalmaz.

Megfelelő biztonsági intézkedések, beleértve a védőeszközöket és a szellőztető rendszereket, szükségesek. - Sérülés kockázata: Bizonyos maratási módszerek nagyobb kockázatot jelentenek a finom alkatrészek vagy szubsztrátok károsodására.

Kompatibilitás más folyamatokkal

- Integráció a gyártási vonalakba: A választott maratási módszernek zökkenőmentesen integrálódnia kell a gyártási folyamat más lépéseihez, Az állásidő és a hatékonyság minimalizálása.

- A kezelés utáni kezelések: Fontolja meg, hogy további kezelések (PÉLDÁUL., tisztítás, bevonat) a maratás után és ezek befolyásolják az általános munkafolyamatot.

7. Következtetés

Befejezéssel, Mind a száraz maratás, mind a nedves maratás kulcsszerepet játszik az anyaggyártásban, Minden egyes egyedi előnyöket, amelyek egyedi alkalmazásokhoz igazítanak, egyedi előnyöket kínálnak.

A száraz maratás kitűnőek a nagy pontosság előállításában, Az anizotróp tulajdonságok elengedhetetlenek a fejlett elektronikához és a MEMS -hez,

míg a nedves maratás egyszerűbbé teszi, költséghatékony megoldás az anyag eltávolításához és az alkalmazásokhoz, ahol elegendő az izotrop maratás.

Az olyan tényezők, például a szelektivitás gondos mérlegelésével, maratási sebesség, egységesség, és környezeti hatás, A gyártók kiválaszthatják az optimális maratási módszert a termelési igényeik kielégítéséhez.

Ahogy a technológia fejlődik, Mindkét maratási folyamat tovább fejlődik, Innovációk, például az AI-vezérelt folyamat optimalizálása és a környezetbarát kémiai megoldások beépítése.

Ezeknek az előrelépéseknek az átfogása lehetővé teszi az ipar számára, hogy még nagyobb pontosságot érjen el, hatékonyság, és a fenntarthatóság az anyaggyártásban.