1. Vezetői összefoglaló

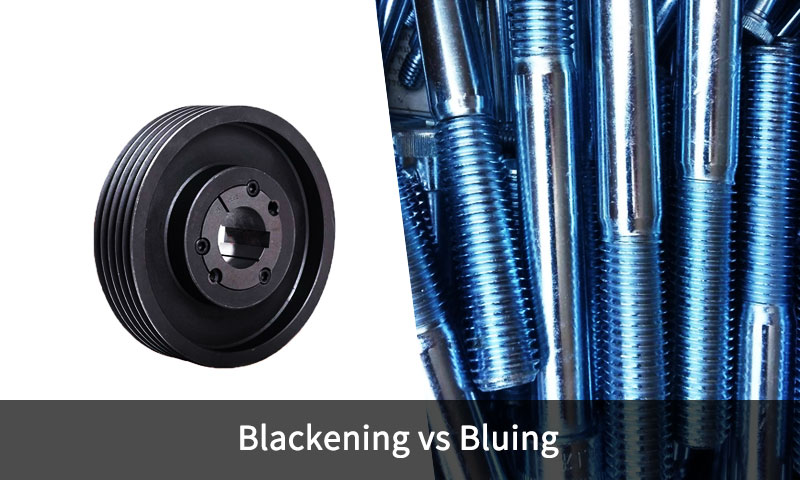

A „feketítés” és a „kékesítés” kifejezések gyakran felcserélhetően használatosak a hétköznapi beszélgetésekben, de átfedő, mégis különálló felületkezelési családokra utalnak.

Mindkettő sötét megjelenést és bizonyos fokú korrózióállóságot biztosít a vastartalmú részeken, de kémiában különböznek, folyamat hőmérséklete, megjelenés, tartósság és tipikus felhasználás.

A kékítés történetileg a lőfegyvereken alkalmazott ellenőrzött oxidációs folyamatokra utal, hogy kék-fekete magnetit filmet hozzanak létre., míg a feketedés egy tágabb ipari fogalom, amely magában foglalja a konverziós bevonatokat is (fekete -oxid), foszfátozás, nitridálás és lerakódott fekete felületek (elektromos lemez, Pvd, porfesték).

A választás az aljzattól függ, funkcionális követelmények (korrózió, viselet, méreti tolerancia), költség, a termelési méretek és a környezeti korlátok.

2. Bevezetés

A felülettechnikában, a befejezéseket egy vagy több cél elérése érdekében választják ki: korrózióállóság, kopásállóság, csökkentett tükröződés, sajátos megjelenés (szín/fényes), kenés, elektromos viselkedés, vagy festékalapként szolgálhat.

Az iparban két gyakori „sötét” felülettel találkozhatunk kékre futtatás és megfeketedés:

- Kékre futtatás — hagyományosan a vasfelületek szabályozott oxidációját jelöli vékony magnetitté (Fe₃o₄) réteg.

Erősen kötődik a lőfegyverekhez és a kézi lőfegyverekhez, ahol jellegzetes kék-fekete patina kívánatos mind az esztétikai, mind a szerény korrózió elleni védelem érdekében olajjal lezárva. - Feketítés — tágabb kifejezés, amely általában fekete vagy nagyon sötét bevonat létrehozását jelenti fémen.

Leírhatja a konverziós bevonatokat (fekete -oxid, fekete foszfát), lerakás befejeződik (fekete galvanizáló lemez, Pvd), vagy termokémiai folyamatok (fekete nitridálás).

A feketítést általában az ipari hardverekben használják, rögzítőelemek, autóalkatrészek és dísztárgyak.

Fontos: mind a kékítés, mind a sok feketedő konverzió eredményezi a nagyon vékony védőfilm (gyakran szubmikronnál néhány mikron vastagságig); valódi korrózióvédelmük nagymértékben függ az utókezelés tömítésétől (olaj, viasz, lakk, vagy polimer fedőbevonat).

Vannak olyan lerakott fekete felületek is, amelyek szándékosan vastagabbak és mechanikailag robusztusabbak; ezek technikailag különböznek a konverziós kékítéstől/fekete oxidtól.

3. A kémia és kohászat a felületek mögött

Konverziós bevonatok vs lerakott bevonatok

- Konverziós bevonatok: kémiai reakció a fém szubsztrát és a kezelő oldat/atmoszféra között.

A bevonat egybeépül az aljzattal (nem hozzáadott réteg) és nagyon vékony.

Példák: fekete -oxid (Fe → Fe₃O4), foszfát (vas-foszfát filmek), ferrites nitrokarburizálás (vas-nitrideket/oxidokat képezve). - Lerakódott bevonatok: galvanizálással az aljzat tetejére épített rétegek, fizikai gőzlerakódás (Pvd), kémiai gőzlerakódás (CVD), vagy festék/porbevonat. Ezek lehetnek vastagabbak és mechanikai akadályvédelmet nyújtanak.

A kékítés kémiája (magnetit képződés)

A kékedés lényegében a magnetit szabályozott képződménye (Fe₃o₄) acélra.

Ez a magnetitfilm jellemzően lúgos sófürdőben történő oxidációval jön létre (forró kékítés) vagy ellenőrzött rozsdásodással és átalakítással (rozsda kékülés).

A magnetit tapad, vékony, és optikai tulajdonságai miatt kékes-fekete tónust ad.

Maga a fólia csak szerény korrózióállóságot biztosít, hacsak nincs lezárva; olaj vagy viasz kitölti a mikroporozitást és jelentősen javítja a teljesítményt.

A gyakori feketedési utak kémiája

- Forró fekete oxid (forró kékítés / forró feketedés): lúgos oxidáló fürdő magas hőmérsékleten gyorsan és egyenletesen alakítja magnetitté a vas felületét (általában 135-155 °C a kémiától függően). Eredmény: sűrű Fe₃o₄ réteg.

- Hideg feketedés (kémiai feketedés): szobahőmérsékletű megoldások (nitrit, nitrát alapú) kémiai reakciókkal fekete konverziós filmet állítanak elő; könnyebb javításhoz vagy kis tételes munkához, de hígítót eredményez, kevésbé robusztus film.

- Foszfátáló (Parkerezés): vas- vagy cink-foszfát kristályokat képez, amelyek porózusak és kiválóan tartják az olajat; a készítménytől és a későbbi kezeléstől függően szürkétől feketéig terjedhet.

- Ferrites nitrokarburizálás / fekete nitridálás: A termokémiai diffúzió nitrogént és szenet juttat a felszínbe, kemény nitrid rétegeket és néha oxid fedőréteget képez, amely fekete (kopásállóságra és korrózióállóságra használják).

- Lerakott fekete felületek (galvanizált fekete króm, fekete nikkel, Pvd, porfesték): ezek nem konverziók, hanem hozzáadott rétegek; A vastagság és a gát tulajdonságai folyamatonként változnak – gyakran sokkal jobban védenek a korrózió és a kopás ellen, mint a vékony konverziós fóliák.

4. Fő folyamatok

Széles körben alkalmazzák a vasfémek sötét bevonatát eredményező felületkezeléseket esztétikus, korrózióállóság, és funkcionális célokra.

A módszer megválasztása attól függ szubsztrát, kívánt megjelenés, méreti tolerancia, korróziós/kopási követelmények, és termelési skála.

Hot Bluing / Forró fekete oxid

- Folyamat áttekintése: Az acél alkatrészeket egy lúgos oxidáló fürdő (jellemzően nátrium-hidroxid oxidáló sókkal) -re melegítik 135–155 °C. Az oxigén reakcióba lép a vassal, és vékony réteget képez, tapadó magnetit réteg (Fe₃o₄).

- Kulcsfontosságú jellemzők:

-

- Gyárt a egységes kék-fekete kivitelben finom irizálódással.

- A vastagság jellemzően 0.5–2 µm, eredményezve elhanyagolható méretváltozás– precíziós alkatrészekhez, például lőfegyvercsövekhez és csúszdákhoz alkalmas.

- A film az porózus; ezért, utókezelési tömítés olajjal, viasz, vagy lakk szükséges a korrózióállósághoz.

- Előnyök: Kiváló minőségű, megismételhető befejezés; jó színmélység; minimális mérethatás.

- Korlátozások: Megkövetel szabályozott hőmérsékletű fürdők, megfelelő szellőzés, és a maró vegyszerek gondos kezelése.

Cold Bluing / Kémiai feketedés

- Folyamat áttekintése: Szobahőmérsékletű vegyi oldatok, gyakran nitrit- vagy nitrát alapú, reakcióba lép az acélfelülettel, és vékony fekete oxidréteget képez.

- Kulcsfontosságú jellemzők:

-

- A film vastagsága rendkívül vékony (<1 µm).

- Elsősorban arra használták kis alkatrészek, simítások, és karbantartás termelési léptékű alkalmazások helyett.

- Megjelenés: tompa fekete, kevésbé gazdag, mint a forró kékítés; gondos ellenőrzés nélkül egyenetlen felhordás lehetséges.

- Előnyök: Kényelmes, olcsó, nincs szükség forró fürdőkre; in situ alkalmazható.

- Korlátozások: Alacsonyabb korrózió- és kopásállóság; rövidebb élettartam karbantartás és tömítés nélkül.

Rust Bluing / Fume Blueing

- Folyamat áttekintése: Hagyományos, többlépéses folyamat:

-

- Az acélfelület ellenőrzött rozsdásodása (vörös Fe₂O3 képződése).

- Átalakítás fekete magnetitté (Fe₃o₄) forraláson keresztül, kémiai redukció, vagy gőzöknek való kitettség.

- Ciklusok ismétlése a mélység és a következetesség kialakítása érdekében.

- Kulcsfontosságú jellemzők:

-

- Gyárt a mély, csillogó kék-fekete kivitelben nagyra értékelik a lőfegyverekben és a gyűjtői minőségű alkatrészekben.

- Időigényes; gondos megfigyelést igényel nedvesség, hőmérséklet, és kémiai expozíció.

- Előnyök: Prémium esztétika; olajjal megfelelően karbantartva tartós.

- Korlátozások: Munkaigényes, alacsony átviteli sebesség; tömeggyártásra nem alkalmas.

Fekete foszfátozás (Parkerezés)

- Folyamat áttekintése: Az acélt egy savas foszfát fürdő, előállítani a kristályos vas vagy cink-foszfát réteg.

Olyan paraméterek, mint a fürdőkoncentráció, hőmérséklet (88–95 °C), és a merítési idő szabályozása kristályméret és szín (szürkétől feketéig). - Kulcsfontosságú jellemzők:

-

- Film vastagság: 5–25 um, valamivel vastagabb, mint a fekete oxid.

- A porózus réteg rendkívül jól tartja az olajat, A korrózióállóság javítása.

- A matt megjelenés csökkenti a tükröződést, általánosan használt katonai és taktikai felszerelésekben.

- Előnyök: Gazdaságos nagy tételekhez; kompatibilis olajos vagy kenőanyagos alkalmazásokkal.

- Korlátozások: Porózus felület lehet mechanikailag gyenge; olajozás szükséges a korrózió megelőzésére.

Ferrites nitrokaburizálás / Fekete nitridálás

- Folyamat áttekintése: Termokémiai diffúziós folyamat bevezetése nitrogén és szén a felszínre at 500–600 ° C, Vékony képződése, megkeményedett összetett réteg.

A tetején természetesen fekete-oxid felület képződik (fekete nitridálás). - Kulcsfontosságú jellemzők:

-

- Vastagság: 5–50 um, összetett réteg és diffúziós zóna kombinációja.

- Javul kopásállóság, kifáradási szilárdság, és mérsékelt korrózióvédelem.

- Enyhe dimenziós növekedés előfordulhat (~0,02-0,05 mm).

- Előnyök: Kiváló kopásálló alkatrészekhez, például fogaskerekekhez, tengelyek, rögzítőelemek.

- Korlátozások: Speciális felszerelést és gondos hőmérséklet-szabályozást igényel.

Lerakott fekete bevonatok (Galvanizálás, Pvd, Púderfesték)

- Folyamat áttekintése: A rétegek vannak letétbe helyezve a hordozóra, nem pedig kémiailag átalakítva:

-

- Galvanizálás: fekete króm, fekete nikkel.

- Pvd: vékony fém vagy kerámia rétegek vákuum alatt felhordva.

- Por bevonat: polimer alapú felületkezelés az aljzaton.

- Kulcsfontosságú jellemzők:

-

- Vastagság: 5–100+ µm, a módszertől függően.

- Magas egységesség, fényes vagy matt felületek.

- Felsőbbrendű korrózió és kopásállóság a vékony konverziós bevonatokhoz képest.

- Előnyök: Kiváló esztétika, funkcionális bevonatok, szélesebb szín/kidolgozási lehetőségek.

- Korlátozások: Tud jelentősen megváltoztatja a méreteket; a tapadás az előkezeléstől függ; magasabb költségek.

5. Vizuális, méretbeli és mechanikai különbségek

Megjelenés (szín, fényesség és egyenletesség)

- Kékre futtatás (forró/rozsda elkékülés): kékesfeketétől a mélykékig; új állapotban enyhén irizáló; nagyra értékelt esztétika a lőfegyvereken.

- Hideg feketedés / fekete -oxid: lehet matt vagy félfényes fekete; gyakran kissé barnább vagy pala a klasszikus kékítéshez képest.

- Foszfát: matt, szemcsés felület (tompa fekete/szürke); nem tükröződő.

- Fekete nitridálás / Pvd / porfesték: lehet mélyfekete és egységes; A PVD és a porfesték igény szerint magas fényű vagy matt felületet érhet el.

Vastagság és méretváltozás

- Átalakítás kékítés/fekete-oxid/foszfát:nagyon vékony – jellemzően mikron alatti és néhány mikron közötti.

Elhanyagolható méretváltozás (precíziós alkatrészek és szűk tűrések esetén előnyös). - Nitriding: több mikron vastagságú diffúziós réteget hoz létre, plusz összetett réteget – kicsi, de mérhető méretváltozás.

- Galvanizálás / Pvd / porfesték: A lerakódott rétegek általában mikrontól több tíz/száz mikronig terjednek; szűk tűrések esetén jelentős.

Kopásállóság és keménység

- Kékre futtatás / fekete -oxid: minimális hozzáadott keménység; főleg kozmetikai + enyhe korrózióállóság; kopásállóság gyenge kiegészítő bevonatok vagy kenőanyagok nélkül.

- Fekete nitridálás: jelentősen növeli a felület keménységét (előny a kopáskritikus alkatrészeknél).

- Lerakódott bevonatok: kopásállósága a bevonattól függ (kemény PVD vagy kerámia bevonatok >> fekete -oxid).

6. Korrózióvédelem és tartósság

Alapszintű korrózióvédelem

- Kékre futtatás / fekete-oxid egyedül: vékony és porózus; biztosít minimális akadályvédelem önmagában. A tipikus védelem az utólagos tömítésen alapul (könnyű olaj, viasz, polimer fedőbevonat). Tömítés nélkül, a korrózió viszonylag gyorsan megindul, Különösen agresszív környezetben.

- Foszfát + olaj: jó korrózióállóság olajjal impregnálva; széles körben használják, ahol az alkatrészek időszakos kezelést/olajozást tapasztalnak.

- Fekete nitridálás: jó korrózióállóság a kompakt vegyület/diffúziós rétegeknek köszönhetően.

- Lerakódott bevonatok: a legjobb korróziógátló, ha vastag, sűrű, és hibamentes (PÉLDÁUL., fekete króm vagy kiváló minőségű porfesték).

Valóságos tartósság

- Jóindulatú, száraz környezet, a jól tömített kékes vagy fekete-oxid rész esetenkénti olajozással évekig használható. Tengeri vagy magas páratartalmú körülmények között, A konverziós fóliák erősebb tömítést vagy jobb bevonatot igényelnek (nitridáló vagy lerakódott bevonat). A tervezés során figyelembe kell venni a várható expozíciót, karbantartási rend és elfogadható élettartam az újrafestés előtt.

7. Gyakorlati mérnöki szempontok és alkalmazások

Lőfegyverek és kézi lőfegyverek (klasszikus használati eset)

- Kékre futtatás (forró vagy rozsdásodás) hagyományos – az esztétika szempontjából kedvelt, olajozáskor elfogadható védelem, és a mérési stabilitás. A hideg kékítést csak helyszíni javításokhoz használják.

- Foszfát (Parkerezés) gyakori a katonai lőfegyvereknél, mert tartós, matt felület és olajvisszatartás.

Rögzítőelemek, hardver és autóalkatrészek

- Fekete -oxid (meleg vagy hideg) gyakran használják kötőelemekhez és általános hardverekhez, ahol a költség és az alacsony méretváltozás számít; utóolaj vagy lakk javítja a korrózióállóságot.

- Ferrites nitrokarburizálás fogaskerekeken használják, tengelyek és motoralkatrészek, ha kopásállóságra és kifáradási élettartamra van szükség.

Dekorációs és építészeti cikkek

- Pvd, porfesték, vagy galvanizált fekete felületek Az állandó esztétikai megjelenés és a jobb időjárásállóság érdekében használatosak.

Szerszámozás és matricák

- Nitriding kopásállóságot ad; néha fekete-oxid/PVD követi a kombinált teljesítmény és megjelenés érdekében.

Gyártási/áteresztőképesség és költség

- Forró kékítés / forró feketedés ellenőrzött fürdőket és nagyobb biztonsági infrastruktúrát igényel, de konzisztens eredményeket ad nagy méretekben.

- Hideg kékítés olcsó és rugalmas, de rosszabb a tartósság.

- Lerakott felületek drágábbak, de kiváló védelmet és szélesebb felületi palettát kínálnak.

8. Környezeti, biztonsági és szabályozási szempontok

- Forró lúgos kékítő fürdők és hideg kémiai kékítő oldatok maró anyagot tartalmaznak, oxidáló, vagy nitrit alapú vegyszerek.

Belégzést jelentenek, bőrégés, és ártalmatlanítási veszélyek; a létesítményeknek biztosítaniuk kell a füstszabályozást, megfelelő PPE, és szennyvíz semlegesítés/kezelés. - Foszfát fürdők savasak és kiégett iszapokat képeznek, amelyeket kezelni kell.

- Galvanizálás veszélyes nehézfémeket vagy hat vegyértékű krómot tartalmazhat bizonyos rendszerekben – szigorú hulladékkezelési és munkavállalói biztonsági szabályok vonatkoznak.

- Fekete nitridálás magas hőmérsékletet és ammóniát vagy más reakcióképes gázokat tartalmaz; kipufogógáz-kezelés szükséges.

- Biztonságosabb alternatívák: javított hulladékkezelés, vízbázisú bevonatok, vagy nem mérgező lerakódott bevonatok (néhány PVD rendszer) csökkenti a környezeti hatást, de gyakran magasabb tőkeköltséggel.

9. Minőség -ellenőrzés, tesztelés és karbantartás

Tesztek és minőségellenőrzési mérőszámok

- Sós permet (ASTM B117 stílusú): összehasonlító korrózióállóság. Az átalakítási bevonatok általában alacsonyabbak, hacsak nincsenek lezárva.

- Tapadás (sraffozás / szalaghúzás): ellenőrzi a bevonat tapadását (inkább a lerakódott bevonatokra vonatkozik).

- Vastagságmérés: mikrométer alapú vagy örvényáram-mérők; A konverziós bevonatok nagyon vékonyak (az észlelési határ közelében egyes mérőeszközöknél).

- Szín és fényesség mérése: spektrofotometria vagy fényességmérő kozmetikai ellenőrzéshez.

- Szemrevételezés és mikroszkópos vizsgálat: ellenőrizze az egységességet, mikrotorozitás, és szubsztrát reakció.

Karbantartás

- Elkékült / fekete-oxid alkatrészek: az időszakos olajozás vagy gyantázás meghosszabbítja az élettartamot; távolítsa el a felület nedvességét, és tisztítás után vigye fel újra a könnyű olajat.

- Foszfáttal kezelt alkatrészek: tisztítás után olajozza vissza; A foszfát porózus és olajos impregnálásra támaszkodik.

- Lerakódott bevonatok: javítás újbóli bevonattal vagy festékfestéssel; a porlakk csiszolást és újrafestést igényel a sérülések miatt.

10. Általános téves elképzelések & Pontosítások

„A feketedés és a kékítés ugyanaz a folyamat”

Hamis. A feketedés vastagabbat képez (0.5-1,5 μm) fekete Fe₃O₄ réteg a tartósság érdekében; a kékedés vékonyabbat képez (0.1-0,5 μm) kék-fekete réteg az esztétika érdekében.

„A Blueing csak lőfegyverekhez használható”

Hamis. A forró kékítést szerszámokhoz és díszítőelemekhez használják; A hideg kékítés restaurálásra szolgál – a lőfegyverek csak egy nagy horderejű alkalmazás.

„A befeketítés drágább, mint a kékítés”

Részben igaz. A forró feketedéshez fűtőberendezés szükséges (magasabb előzetes költség) de alacsonyabb alkatrészköltség nagy mennyiség esetén.

A hideg kékítésnek nincs előzetes költsége, de magasabb alkatrészenkénti költség az ismételt bevonatoknál.

„A lezáratlan feketedés/kékítés megfelelő védelmet nyújt”

Hamis. A lezáratlan rétegek porózusak – biztosítsa <24 órányi korrózióállóság (ASTM B117). Az olajjal/viasszal való lezárás kötelező a valós használathoz.

„Mindkét eljárás nemvasfémeken működik”

Hamis. A feketítés és a kékítés csak vastartalmú fémeken működik (acél, vas). Színesfémek (alumínium, réz) bevonatot vagy eloxálást igényelnek.

11. Átfogó összehasonlítás: Blackening vs Bluing

A feketítés és a kékítés egyaránt széles körben használt felületkezelés a vasfémeknél, de lényegesen különböznek egymástól kémia, megjelenés, funkcionális tulajdonságok, és ipari alkalmazások.

| Jellemző | Kékre futtatás | Feketítés |

| Kémia / Mechanizmus | A vas szabályozott oxidációja kialakul magnetit (Fe₃o₄) | Változó: kémiai átalakítás (fekete -oxid, foszfát), termokémiai (nitriding), vagy lerakódott bevonatok (Pvd, elektromos lemez) |

| Szubsztrát | Szén vagy ötvözött acél | Többnyire vastartalmú; néhány alkalmazható folyamat rozsdamentes acél vagy színesfémek (lerakódás útján) |

| Bevonat típusa | Konverziós bevonat | Átalakítás vagy lerakott bevonat |

| Megjelenés | Kék-fekete, néha enyhén irizáló | Sötétszürke-fekete; matt, félig fényes, vagy fényes a folyamattól függően |

| Filmvastagság | 0.5–2 µm (forró kékítés) | Vékony: <25 µm (oxid/foszfát); Mérsékelt: 5–50 um (nitriding); Vastag: 5–100+ µm (PVD/galvanizálás) |

| Dimenzióváltás | Elhanyagolható | Minimális a kémiai átalakításokhoz; közepestől jelentősig lerakódott bevonatok/nitridálás esetén |

| Korrózióállóság | Alacsony egyedül; olaj/viasz tömítéssel javítva | Közepes vagy magas; a folyamattól függ (foszfát + olaj, nitriding, Pvd) |

| Kopásállóság | Minimális | Mérsékelt (oxid/foszfát) magasra (nitriding, Pvd) |

| Tipikus alkalmazások | Lőfegyverek, kollektor minőségű acél, esztétikai alkatrészek | Ipari hardver, rögzítőelemek, autóipari, űrrepülés, szerszámkészítés, dekoratív alkatrészek |

| Karbantartás | Rendszeres olajozást vagy gyantázást igényel | Változó: a vékony konverziós bevonatok karbantartást igényelnek; a lerakódott bevonatok minimális karbantartást igényelnek |

| Költség & Bonyolultság | Mérsékelt (forró kékítés) alacsonyra (hideg elkékülés); fürdő és hőmérséklet szabályozás szükséges | Olcsó (oxid/foszfát) magas költségűre (nitriding, Pvd); bonyolultsága a módszertől függ |

| Esztétikai érték | Magas; gazdag, mélykék-fekete felület, amelyet a gyűjtők nagyra értékelnek | Mérsékelt; személyre szabható (matt, fényes, egységes fekete) ipari vagy dekorációs célokra |

12. Következtetés

A kékítés és a feketítés kiegészítő felületkezelési stratégiák.

A kékítés az esztétikai és precíziós alkalmazások terén kiemelkedő, míg a feketítés sokoldalú megoldást nyújt a korrózió ellen, viselet, és ipari teljesítmény.

Aljzat típusa, funkcionális követelmények, vizuális célok, termelési skála, és a karbantartási elvárásoknak kell irányítaniuk a köztük való választást.

A kémia megértésével, folyamat, és az alkalmazási különbségek, mérnökök és tervezők tájékozottak lehetnek, tartós, és költséghatékony választás a fém alkatrészek széles skálájához.

GYIK

A kékítés ugyanaz, mint a fekete oxid?

Funkcionálisan hasonlóak (mindkettő vas-oxid filmet termel), de a „kékítés” hagyományosan a történelmi lőfegyverkezelésekre utal (forró, rozsda, füst elkékülése) és gyakran kékes árnyalatú; A „fekete oxid” egy szélesebb körű ipari meleg/hideg konverziós kémia, amely fekete felületet eredményez.

A rozsdamentes acélt vagy az alumíniumot ugyanígy lehet feketíteni??

Nem. A hagyományos kékítés/fekete oxid a vasfémeket célozza meg.

A rozsdamentes acél és az alumínium speciális konverziós kémiát vagy lerakott bevonatot igényel (Pvd, eloxálás alumíniumhoz, vagy kifejezetten egyes rozsdamentes minőségekhez kifejlesztett fekete-oxid-eljárások).

Melyik felület biztosítja a legjobb korrózióvédelmet a dobozból?

Lerakódott bevonatok (megfelelően alkalmazva) és a nitrid kezelések általában kiváló korrózióvédelmet biztosítanak.

Az átalakítási kékítés és a fekete-oxid tömítést igényel, hogy megfelelő korrózióállósággal rendelkezzen.

A kékedés befolyásolja-e az alkatrészek méretét vagy tűrését?

A kékedés és a fekete oxid elhanyagolható méretváltozást okoz (szubmikrontól néhány mikronig) - szűk tűrésű alkatrészekhez alkalmas.

A lerakódott bevonatoknál szükség lehet ráhagyásra, ha a vastagság számít.

A hideg kékítés ugyanolyan jó, mint a meleg kékítés?

A hideg kékítés kényelmes a javításokhoz, de vékonyabb, kevésbé tartós fólia, mint a forró kékítés; forró kékítés egységesebb, hosszabb ideig tartó felület megfelelő lezárás esetén.