1. Introduction

L'électroplastie est définie comme un processus électrochimique dans lequel une fine couche de métal est déposée sur un substrat à l'aide d'une solution d'électrolyte, une anode, et une cathode.

Ce processus améliore non seulement les performances et la durabilité du matériau de base, mais améliore également son attrait visuel et sa fonctionnalité.

Historiquement, L'électroplaste a évolué à partir des expériences du début du XIXe siècle dans le sophistiqué,

Systèmes automatisés utilisés aujourd'hui, largement motivé par les progrès de la science des matériaux et des réglementations environnementales.

Des industries telles que l'automobile, aérospatial, électronique, bijoux, et les dispositifs médicaux s'appuient sur l'électroples pour obtenir des finitions cohérentes et de haute qualité.

Dans cet article, Nous visons à analyser l'électroples à travers plusieurs lentilles - explorant ses fondements scientifiques, Optimisation du processus, Considérations de conception, impacts économiques, Défis environnementaux, et les tendances émergentes.

Cette approche multidimensionnelle garantit une compréhension complète de la technologie qui sous-tend la finition de surface moderne.

2. Fondamentaux de l'électroples

Qu'est-ce que l'électroples?

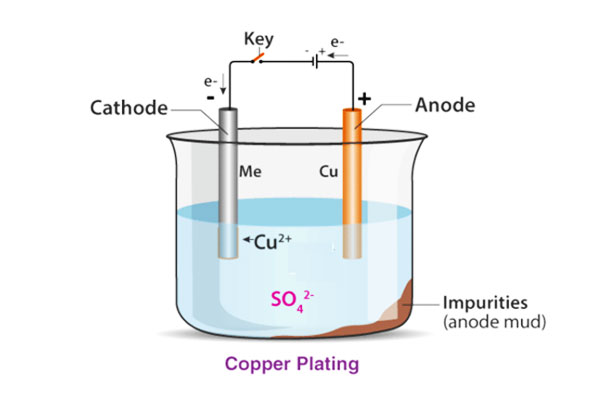

Galvanoplastie implique l'immersion du substrat (cathode) et une source de métal (anode) dans une solution d'électrolyte puis appliquant un courant électrique.

Alors que les électrons coulent, Les ions métalliques de l'anode sont réduits et déposés sur le substrat, formant un mince, revêtement uniforme.

Ce processus améliore les propriétés telles que la résistance à la corrosion et la durabilité tout en améliorant l'apparence du composant.

Principes électrochimiques

Au cœur de l'électroplaste des réactions redox de mensonges. Le métal à l'anode s'oxyde en ions, qui migrent à travers l'électrolyte et sont réduits sur la cathode.

Par exemple, Pendant l'électroples de nickel, Les atomes de nickel de l'anode oxydent, se dissoudre dans la solution sous forme d'ions, et sont ensuite déposés sous forme de couche solide sur la pièce.

Paramètres de processus clés, comme la densité actuelle, tension, composition électrolyte, et la température - influencent directement la qualité du dépôt.

Notamment, Des densités de courant plus élevées peuvent accélérer les taux de dépôt mais peuvent également provoquer des finitions plus rugueuses si elles ne sont pas contrôlées soigneusement.

3. Fondations scientifiques et théoriques

Perspective de la science matérielle

La qualité d'un revêtement électroplé dépend considérablement de la science matérielle derrière elle.

Les mécanismes de liaison et de nucléation atomiques déterminent dans quelle mesure le métal déposé adhère au substrat.

Par exemple, La formation de sites de nucléation initiale et de croissance ultérieure peut conduire à un revêtement uniforme et dense, qui est critique pour la résistance à la corrosion.

Des études ont montré que l'optimisation de la composition des électrolytes et de l'activation de la surface peut améliorer l'adhésion 20%.

Modèles théoriques

Cinétique d'électrode, phénomènes de transport de masse, et les facteurs thermodynamiques sont essentiels pour prédire les résultats de placage.

Diffusion, migration, et la convection affecte tous comment les ions métalliques se déplacent dans l'électrolyte.

En plus, La surtension requise pour les conditions de dépôt et d'équilibre dicte la qualité du dépôt.

Les modèles et simulations mathématiques sont de plus en plus utilisés pour prédire ces interactions, conduisant à des processus plus contrôlés et efficaces.

Données et validation empiriques

Les données empiriques valident ces modèles théoriques.

Par exemple, Le placage en nickel dépose généralement à des taux allant de 1 à 3 µm par minute, tandis que les revêtements chromés décoratifs peuvent cibler les épaisseurs entre 5 et 10 µm.

Ces données sont essentielles pour l'optimisation des processus et le contrôle de la qualité, comme même un 10% La variation de la densité de courant peut entraîner des différences notables dans l'épaisseur et les performances du revêtement.

4. Types d'électroples

L'électroplaste englobe une variété de techniques conçues pour déposer des couches métalliques sur des substrats, chacun adapté à des applications et des exigences de performance spécifiques.

En tirant parti de différentes méthodes, Les fabricants peuvent obtenir des revêtements avec des propriétés distinctes, allant des finitions décoratives aux couches de protection haute performance.

Dans cette section, Nous examinons les principaux types d'électroples, Discuter des méthodes standard, techniques spécialisées, et alternatives émergentes.

4.1 Techniques d'électroples standard

Les méthodes d'électroples standard forment l'épine dorsale des applications industrielles.

Ces processus conventionnels déposent de manière fiable des revêtements métalliques tels que le nickel, chrome, cuivre, et de l'or sur des substrats.

Nickel et placage de chrome

- Placage nickel:

Le placage en nickel est largement utilisé pour son excellente résistance à la corrosion et durcissement.

Dans les applications automobiles et industrielles, Les revêtements en nickel réalisent généralement des épaisseurs entre 5 et 15 microns.

Par exemple, Les composants automobiles comme les pièces du moteur et le châssis utilisent souvent un placage en nickel pour prolonger leur durée de vie dans des conditions de fonctionnement sévères.Placage nickel - Placage de chrome:

Chrome Plating propose un brillant, finition en forme de miroir, et une résistance à l'usure exceptionnelle. Il trouve une utilisation approfondie dans les applications décoratives ainsi que dans les industries lourdes.

Les revêtements chromés décoratifs vont généralement de 5 à 10 Microns en épaisseur, offrant à la fois une apparence raffinée et une protection de surface robuste.

Placage en cuivre et en or

- Placage en cuivre:

Le placage en cuivre améliore la conductivité électrique et les performances thermiques, En faire un aliment de base dans les applications électroniques.

Les taux de dépôt typiques varient de 2 à 4 Microns par minute, Assurer des revêtements cohérents et fiables sur les circuits imprimés et les connecteurs. - Placage d'or:

Connu pour sa conductivité supérieure et sa résistance au ternissement, Le placage en or est courant dans l'électronique et les bijoux haut de gamme.

Bien que le placage en or soit généralement plus mince - souvent moins de 5 Microns - Il ajoute une valeur significative en améliorant les performances et l'apparence.Placage d'or

4.2 Techniques d'électroples spécialisées

Au-delà des méthodes standard, Les techniques spécialisées relèvent des défis uniques de l'industrie en offrant un plus grand contrôle et des propriétés de revêtement sur mesure.

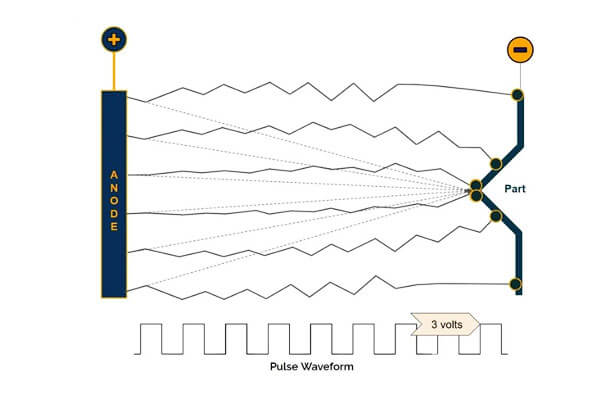

Placage d'impulsion

Le placage d'impulsions utilise des rafales intermittentes de courant électrique au lieu d'un courant direct constant. Cette méthode offre plusieurs avantages clés:

- Contrôle amélioré:

Le placage d'impulsions permet un contrôle précis sur la cinétique du dépôt, réduire les contraintes internes et affiner la microstructure.

La recherche indique que le placage d'impulsions peut réduire la rugosité de surface 30% par rapport aux méthodes conventionnelles. - Amélioration de la qualité du revêtement:

Il en résulte une structure de grains plus fine, qui améliore l'adhésion et l'uniformité du revêtement - Vital pour les applications de haute précision dans l'aérospatiale et l'outillage avancé.

Brossage

Brush Plating est une technique de placage localisée, Idéal pour les applications de réparation et de retouche:

- Application ciblée:

Utilisation d'un outil de pinceau, Les opérateurs peuvent déposer sélectivement les revêtements métalliques sur les zones endommagées sans immerger toute la partie dans un bain d'électrolyte. - Réparation rentable:

Le placage des brosses s'avère particulièrement utile dans les opérations d'entretien, Réduire les temps d'arrêt et économiser les coûts en évitant la réachat complète des pièces.

Micro-placage

Les techniques de micro-placage permettent le dépôt de couches métalliques ultra-minces - souvent dans la gamme submicron:

- Contrôle de précision:

La micro-placage atteint des revêtements uniformes avec des épaisseurs généralement ci-dessous 1 micron, crucial pour les cartes de circuits imprimées à haute densité et les systèmes microélectromécaniques (Mems). - Ajout minimal de matériau:

Cette technique garantit que le poids supplémentaire reste négligeable tout en offrant des fonctionnalités améliorées telles qu'une conductivité améliorée ou une résistance à la corrosion.

Placage électrolytique (Placage chimique)

Placage électrolytique, mais pas strictement une méthode d'électroples, partage les similitudes en déposant le métal sans courant électrique externe:

- Uniformité sur des surfaces complexes:

Il donne des revêtements uniformes même sur des surfaces irrégulières ou poreuses, Le rendre idéal pour les matériaux non conducteurs qui nécessitent une couche conductrice. - Large utilisation industrielle:

Placage de nickel électrolaire, Par exemple, est répandu dans les industries aérospatiales et automobiles en raison de son excellente résistance à la corrosion et de sa capacité à former un, couche dense.

4.3 Techniques émergentes et hybrides

Les progrès de la technologie ont conduit au développement de techniques hybrides qui combinent les forces de diverses méthodes pour répondre aux demandes industrielles en constante évolution.

Techniques d'électroples hybrides

- Processus de combinaison:

Les techniques hybrides intègrent l'électroples avec d'autres méthodes de traitement de surface telles que la pulvérisation thermique ou l'anodisation.

Ces combinaisons visent à améliorer les performances globales en fusionnant les avantages de chaque processus.

Par exemple, Une couche électroplatée initiale peut être traitée davantage avec pulvérisation thermique pour obtenir un, revêtement plus robuste. - Personnalisation du processus:

Les ingénieurs utilisent de plus en plus des outils de simulation et l'apprentissage automatique pour personnaliser les processus hybrides.

Ces innovations numériques optimisent les paramètres en temps réel, réduire les déchets de matériaux et assurer une qualité cohérente.

4.4 Analyse comparative et critères de sélection

Choisir la bonne méthode d'électroplaste dépend d'une multitude de facteurs. Considérez les critères suivants:

Substrat:

Le choix de la technique de placage dépend souvent du substrat.

Par exemple, Les composants électroniques délicats bénéficient de la micro-places, tandis que les pièces automobiles plus grandes sont mieux servies par le nickel standard ou le placage chromé.

Propriétés de revêtement souhaitées:

Des facteurs tels que l'épaisseur, uniformité, adhésion, et la résistance mécanique influencent le processus de sélection.

Placage d'impulsion, Par exemple, excelle dans les applications où la réduction du stress interne est critique.

Coût et efficacité:

Les implications économiques, y compris l'investissement en équipement, Coûts opérationnels, et débit, jouent également un rôle important.

Alors que des techniques spécialisées comme la micro-plage offrent une précision supérieure, Ils peuvent entraîner des coûts plus élevés par rapport aux méthodes conventionnelles.

Considérations environnementales et réglementaires:

Les pratiques durables et la conformité aux réglementations environnementales peuvent favoriser une technique sur une autre.

Placage électrolytique et méthodes avancées de placage d'impulsions, Par exemple, peut réduire les déchets chimiques et la consommation d'énergie.

5. Processus commun d'électroples

Le processus d'électroples est une séquence de pas méticuleusement contrôlée qui transforme un substrat nu en un composant enduit avec des performances améliorées et des qualités esthétiques.

Ce processus améliore non seulement des propriétés telles que la résistance à la corrosion et la conductivité, mais joue également un rôle essentiel dans le contrôle de la qualité.

Ci-dessous, Nous détaillez chaque phase du processus d'électroples, Prise en charge des données et des exemples du monde réel, Pour illustrer comment chaque étape contribue à une finition de haute qualité.

Prétraitement et préparation de surface

Une opération d'électroples réussie commence par une préparation de surface approfondie.

Cette étape est vitale car même la technologie de placage la plus avancée ne peut pas surmonter les problèmes d'adhésion causés par les contaminants ou les irrégularités de surface.

- Nettoyage et dégraissement:

Le substrat doit être nettoyé pour éliminer les huiles, saleté, et d'autres impuretés.

Les agents de nettoyage courants comprennent des solutions et des solvants alcalins, qui peut réduire la contamination de la surface par plus 95%.

Par exemple, Les systèmes de nettoyage automatisés dans l'industrie automobile s'assurent que chaque pièce répond aux normes de propreté strictes avant de placer. - Gravure et activation:

La gravure acide ou alcaline élimine tous les oxydes résiduels et ruguent la surface, Création de caractéristiques microscopiques qui améliorent la liaison mécanique.

La gravure appropriée peut améliorer l'adhésion du revêtement de 15 à 20%. Cette étape est particulièrement importante pour les métaux comme l'acier inoxydable, où les couches d'oxyde passive peuvent inhiber le dépôt. - Rinçage:

Le rinçage à l'eau désionisée garantit que tous les résidus chimiques sont retirés. Les protocoles de rinçage cohérents aident à maintenir des conditions de surface uniformes, minimisation des défauts dans le revêtement final.

Opération de placage

Une fois le substrat correctement préparé, L'opération de placage commence.

Cette phase consiste à immerger la pièce nettoyée dans un bain d'électrolyte, où un courant électrique contrôlé facilite le dépôt d'ions métalliques sur la surface.

- Composition du bain électrolytique:

La solution de placage contient des sels métalliques dissous et des additifs qui contrôlent le processus de dépôt.

Par exemple, Un bain de placage en nickel peut contenir du sulfate de nickel, chlorure de nickel, et acide borique.

Le maintien de concentrations chimiques précises garantit des taux de dépôt cohérents, qui vont généralement de 1 à 3 µm par minute pour les applications industrielles. - Contrôle du courant et de la tension:

L'application d'un courant direct conduit les ions métalliques vers la pièce (cathode).

La densité actuelle est critique: trop haut, Et le revêtement peut devenir rugueux et poreux; trop bas, et le taux de dépôt sera inefficace.

Les systèmes modernes utilisent des commandes informatisées pour maintenir des conditions optimales et ajuster les paramètres en temps réel. - Phase de dépôt:

Pendant cette phase, Les ions métalliques sont réduits à la cathode, formant une couche métallique cohérente et adhérente.

Par exemple, Les revêtements chromés électroplités ciblent souvent une épaisseur de 5 à 10 µm, Fournir à la fois l'attrait décoratif et une résistance à l'usure améliorée.

Processus post-traitement

Après le dépôt, Les processus de post-traitement affinent le revêtement électrolité, Assurer la durabilité et les performances.

- Rinçage et séchage:

Suivant l'électroplaste, La pièce est complètement rincée pour éliminer tous les électrolytes résiduels.

Il est ensuite séché en utilisant des systèmes d'air forcé ou infrarouges, qui sont conçus pour éviter les taches d'eau ou le séchage inégal. - Scellage et passivation:

Certaines applications nécessitent une étape d'étanchéité supplémentaire pour améliorer encore la résistance à la corrosion.

Par exemple, Après le placage nickel, Un traitement de passivation peut améliorer la résistance du revêtement à la dégradation de l'environnement, prolonger la durée de vie du composant jusqu'à 25%. - Inspection et contrôle de la qualité:

Mesures de contrôle de la qualité rigoureuses, y compris les mesures d'épaisseur et les tests d'adhésion, Assurez-vous que le revêtement répond aux spécifications.

Les systèmes d'inspection optique et mécanique automatisés sont largement utilisés, Réduire le taux de pièces défectueuses en dessous 2%.

Contrôle de la qualité et optimisation des processus

Il est essentiel de maintenir une qualité cohérente tout au long du processus d'électroples.

Les systèmes de surveillance intégrés suivent les paramètres clés tels que la densité actuelle, température du bain, et composition chimique.

Cette approche basée sur les données permet aux fabricants d'ajuster le processus en temps réel, Assurer l'uniformité et réduire les déchets.

- Surveillance en temps réel:

Les capteurs mesurent continuellement les conditions dans le bain de placage, alerte les opérateurs de tout écart. Ces systèmes peuvent améliorer l'efficacité des processus jusqu'à 20%. - Contrôle des processus statistiques (SPP):

L'utilisation de méthodes SPC aide à identifier les tendances et à maintenir la qualité sur les grandes séances de production.

Les entreprises signalent des réductions significatives des taux de ferraille et des retouches lors de l'utilisation de ces stratégies de contrôle de la qualité avancées.

6. Avantages et inconvénients de l'électroples

Avantages

- Propriétés fonctionnelles améliorées:

L'électroplaste améliore considérablement la résistance à la corrosion, se résistance à l'usure, conductivité électrique, et performances thermiques. - Polyvalence esthétique:

Réaliser des brillants, finitions uniformes dans une large gamme de couleurs (or, argent, chrome) pour les applications décoratives et fonctionnelles. - Cost-efficace pour la production à haut volume:

Une fois optimisé, Les processus d'électroples réduisent les déchets de matériaux et prolongent la durée de vie des composants, offrir des économies à long terme. - Personnalisation:

Capacité à contrôler l'épaisseur du revêtement et les propriétés de tailleur pour répondre aux demandes d'application spécifiques.

Désavantage

- Préoccupations environnementales et de sécurité:

L'utilisation de produits chimiques dangereux nécessite des protocoles rigoureux de gestion des déchets et de sécurité. - Investissement en capital initial élevé:

La mise en place d'une installation avancée d'électroples nécessite des investissements importants dans l'équipement et les infrastructures. - Procéder à la sensibilité:

Variabilité de la composition des électrolytes, température, et le courant peut entraîner des revêtements incohérents s'ils ne sont pas correctement contrôlés. - Limitations de matériaux:

Certains substrats nécessitent un prétraitement spécialisé pour assurer une bonne adhésion, Ajout de complexité au processus.

7. Applications de l'électroples: Utilisations et avantages spécifiques à l'industrie

L'électroplaste joue un rôle crucial dans diverses industries, fourniture Propriétés de surface améliorées, protection contre la corrosion, attrait esthétique, et améliorations fonctionnelles.

Vous trouverez ci-dessous une exploration détaillée de ses applications dans les principaux secteurs.

Industrie automobile

L'électroplastie est largement utilisée dans le fabrication de composants de véhicules pour améliorer la durabilité, se résistance à l'usure, et l'apparence.

Applications clés:

- Placage chromé: Utilisé sur les pare-chocs, grilles, et couper pour Appel esthétique et résistance à la corrosion.

- Placage nickel: Appliqué aux composants du moteur, pistons, et les engrenages pour porter la résistance et la longévité.

- Placage de zinc et de zinc-nickel: Protège les composants du sous-corps, attaches, et des pièces de châssis de corrosion et dommages environnementaux.

- Placage en cuivre-nickel-chrome: Utilisé dans les systèmes d'échappement pour résistance à la chaleur et à l'oxydation.

Industrie aérospatiale

Les composants des avions nécessitent revêtements hautes performances résister à l'extrême Variations de température, contrainte mécanique, et environnements corrosifs.

Applications clés:

- Placage du cadmium: Utilisé sur le train d'atterrissage, attaches, et composants structurels critiques pour résistance à la corrosion.

- Placage chromé dur: Appliqué aux cylindres hydrauliques, roulements d'avions, et des arbres de turbine pour résistance à l'usure élevée et durabilité.

- Placage nickel: Proposer résistance à l'oxydation et stabilité thermique dans les composants du moteur à réaction.

Industrie de l'électronique et des semi-conducteurs

L'électroplastie est essentielle pour la fabrication électronique circuits, connecteurs, et micro-composants, garantissant Haute conductivité électrique et durabilité.

Applications clés:

- Placage en or et en argent: Utilisé pour contacts à haute conductivité dans les circuits imprimés, connecteurs, et puces semi-conductrices.

- Placage en cuivre: Appliqué dans des circuits imprimés (PCBS) à Améliorer les voies électriques et améliorer la dissipation thermique.

- Nickel et placage d'étain: Utilisé dans les connecteurs électroniques pour Prévenir l'oxydation et assurer une fiabilité à long terme.

Applications médicales et biomédicales

Médical Les appareils nécessitent des revêtements biocompatibles et durables pour éviter porter, corrosion, et contamination bactérienne.

Applications clés:

- Placage en or et en argent: Utilisé dans les électrodes, pacemakers, et des instruments chirurgicaux pour biocompatibilité et conductivité électrique.

- Nickel-titane (Niti) Revêtements: Appliqué sur les implants orthopédiques et les outils dentaires pour résistance mécanique améliorée.

- Placage chromé et nickel: Utilisé sur les outils chirurgicaux et les prothèses pour assurer Stérilité et résistance à l'usure.

Bijoux et produits de luxe

L'électroplaste améliore le apparence, durabilité, et valeur de produits métalliques précieux.

Applications clés:

- Placage d'or et de rhodium: Utilisé pour Résistance au ternissement et à l'éclat dans les anneaux, montres, et accessoires de luxe.

- Placage d'argent et de platine: Appliqué à améliorer Résistance aux rayures et brillance dans des bijoux haut de gamme.

Machines et outils industriels

Les outils et l'équipement industriels subissent contrainte mécanique intense, nécessiter des revêtements de protection pour prolonger la durée de vie.

Applications clés:

- Placage chromé dur: Utilisé dans les matrices, moules, et des outils de coupe pour Résistance à l'abrasion et dureté.

- Placage nickel et cobalt: Renforcer Résistance à la corrosion et tolérance à la chaleur en pièces industrielles robustes.

8. Considérations de conception pour l'électroples

Compatibilité du substrat

- Évaluer le type et l'état du substrat, s'assurer qu'il peut résister au processus d'électroples.

- Envisagez les exigences de prétraitement pour maximiser l'adhésion et l'uniformité.

Spécifications de revêtement

- Déterminez l'épaisseur optimale, finition, et l'adhésion nécessaire en fonction des performances et des exigences esthétiques.

- Utilisez des simulations de conception et des données empiriques pour guider les paramètres du processus.

Intégration de processus

- Intégrez l'électroples de manière transparente dans les workflows de fabrication existants.

- Décidez entre les processus lot et continu en fonction du volume de production et de la rentabilité.

Conformité à l'environnement et à la sécurité

- Assurez-vous que le processus d'électroples respecte les réglementations environnementales internationales (Par exemple, EPA, ATTEINDRE).

- Mettre en œuvre des protocoles de gestion et de sécurité des déchets appropriés pour protéger les travailleurs et l'environnement.

Compromis coûts-avantages

- Évaluer l'impact économique de l'électroples par rapport aux autres méthodes de finition.

- Envisagez des avantages à long terme tels que la durée de vie des produits prolongée et réduit les coûts de maintenance par rapport aux dépenses en capital initiales.

9. Comparaison de l'électroples avec d'autres traitements de surface

Vous trouverez ci-dessous une comparaison directe de l'électroples avec d'autres méthodes de traitement de surface communes, Résumé des indicateurs de performance clés.

| Fonctionnalité | Galvanoplastie | Anodisation | Revêtement en poudre | Revêtement PVD / CVD | Galvanisation | Pulvérisation thermique |

|---|---|---|---|---|---|---|

| Processus | Dépôt de métaux électrochimiques | Oxydation électrochimique | Poudre sèche électrostatique + durcissement | Revêtement en phase vapeur dans le vide | Bain de zinc fondu | Pulvérisation de matériau fondu / semi-flou |

| Matériaux typiques | Divers métaux | Aluminium, titane | Métaux, Quelques plastiques | Métaux, céramique, plastiques | Acier, fer | Métaux, céramique, polymères |

| Résistance à la corrosion | Haut (nickel, chrome, placage de zinc) | Haut (couche d'oxyde) | Haut (revêtements époxy) | Excellent | Très haut | Très haut |

| Se résistance à l'usure | Bien, dépend du métal | Excellent | Bien, résistant aux puces | Supérieur, dureté extrême | Modéré | Excellent, utilisé dans des environnements extrêmes |

| Appel esthétique | Brillant, finitions métalliques décoratives | Mat, peut être teint | Large gamme de couleurs / textures, pas d'éclat métallique | Finitions métalliques et colorées | Terne, finition industrielle rugueuse | Rugueux, apparence industrielle |

| Durabilité | Modéré à élevé | Haut | Très haut, résiste à la fissuration | Extrêmement élevé | Haute pour une exposition à l'extérieur | Extrêmement élevé, de qualité aérospatiale |

| Coût | Modéré à élevé | Faible à modéré | Faible par unité pour le vrac | Haut, En raison du traitement de l'aspirateur | Faible, Rangeant pour l'acier | Haut, nécessite un équipement spécialisé |

| Impact environnemental | Déchets chimiques, matières dangereuses | Écologique, déchets minimaux | Écologique, Pas de COV | Déchets minimaux, technologie verte | Produit des déchets de zinc mais recyclables | Certains matériaux peuvent être dangereux |

| Applications | Bijoux, électronique, automobile, aérospatial | Aérospatial, biens de consommation, construction | Biens de consommation, parties industrielles, architecture | Outils de coupe, aérospatial, implants médicaux | Acier de structure, ponts, sous-arts automobiles | Aérospatial, turbines, implants biomédicaux |

10. Tendances et innovations futures

Avancées technologiques

- Techniques de placage avancé:

Explorer le placage d'impulsion, brossage, et micro-placage, qui offrent un contrôle accru sur le dépôt et une réduction des contraintes internes. - Intégration numérique:

Analyser comment IoT, IA, et les systèmes de surveillance en temps réel optimisent le contrôle des processus et la maintenance prédictive. - Nanotechnologie:

Examinez comment les additifs nano-échelles améliorent les performances de revêtement, durabilité, et les propriétés électriques.

Dynamique du marché et perspectives mondiales

- Les prévisions actuelles montrent la croissance du marché, avec des projections indiquant un TCAC de 5-7% Au cours de la prochaine décennie.

- Discuter des tendances régionales, Mettre en évidence les différences entre les marchés en Amérique du Nord, Europe, et Asie-Pacifique.

- Identifiez les opportunités stratégiques pour les entreprises qui investissent dans des technologies d'électroples respectueuses de l'environnement et avancées.

Développements de durabilité et de réglementation

- Enquêter sur les pratiques écologiques émergentes, y compris l'utilisation d'électrolytes bio et de processus à faible émission.

- Prévoit comment l'évolution des réglementations stimuleront l'innovation et l'adoption des méthodes d'électroples vertes.

11. Conclusion

En résumé, L'électroplaste est un processus multiforme qui joue un rôle vital dans l'amélioration des performances, durabilité, et l'apparition de matériaux dans un éventail diversifié d'industries.

À travers une compréhension approfondie de ses principes scientifiques, Optimisation du processus, et des considérations de conception, Les fabricants peuvent tirer parti de l'électroples pour obtenir une qualité et une durabilité de produits supérieurs.

Avancement de l'intégration numérique, nanotechnologie, et les pratiques écologiques promettent d'améliorer encore l'efficacité et la compatibilité environnementale de l'électroples.

Alors que les marchés mondiaux continuent d'évoluer, La capacité d'innover et de s'adapter dans l'électroples restera cruciale pour maintenir la compétitivité et conduire les progrès industriels.

Si vous cherchez de haute qualité services de traitement de surface, choix LangIl est la décision parfaite pour vos besoins de fabrication.