Dépôt électrophorétique (EPD), communément appelé e-couting, a révolutionné le domaine du traitement de surface en fournissant un, uniforme, et méthode respectueuse de l'environnement pour appliquer des revêtements de protection et décoratifs.

Dans cet article, Nous nous plongeons dans les principes, processus, applications, et les tendances futures de l'e-couning, offrant un multiforme, Analyse approfondie soutenue par les données et les informations de l'industrie.

1. Introduction

Le revêtement e-revêtement représente une progression importante dans la technologie du revêtement. Développé à l'origine dans les années 1950, La méthode a constamment évolué avec des innovations dans la science des matériaux et l'automatisation.

Aujourd'hui, Il sous-tend de nombreux processus industriels, notamment dans l'automobile, aérospatial, et secteurs de biens de consommation.

Des analyses de marché récentes indiquent que le marché mondial de la revêtement électronique augmente à un taux de croissance annuel composé (TCAC) d'environ 8%, reflétant son adoption croissante dans la fabrication moderne.

Cette croissance est alimentée par sa capacité à fournir un uniforme, revêtements de haute qualité avec une excellente résistance à la corrosion et un attrait esthétique.

2. Principes fondamentaux du dépôt électrophorétique

Au cœur de la revêtement E se trouve le principe de l'électrophorèse - le mouvement des particules chargées dans une suspension colloïdale sous l'influence d'un champ électrique.

En termes simples, Les particules avec une charge positive ou négative migrent vers une électrode avec la charge inverse.

Ce mécanisme de base entraîne le processus de dépôt et est influencé par plusieurs facteurs clés:

- Tension et champ électrique: La tension appliquée dicte la vitesse et l'efficacité de la migration des particules.

Des tensions plus élevées peuvent accélérer le dépôt mais doivent être soigneusement contrôlés pour éviter les défauts. - Taille et charge des particules: Plus petit, Les particules uniformément chargées ont tendance à produire des revêtements plus homogènes.

La recherche montre que les revêtements avec des tailles de particules ci-dessous 1 Micron atteint des finitions de surface supérieures. - pH et conductivité: L'environnement chimique, en particulier le pH et la force ionique du bain, affecte directement la stabilité et la mobilité de la dispersion des particules.

- Composition de bain: Le type de solvant, dispersants, Et les additifs dans le bain de revêtement jouent un rôle essentiel pour assurer des taux de dépôt optimaux et l'uniformité du revêtement.

De plus, Les e-coutures peuvent être effectuées en utilisant des méthodes anodiques ou cathodiques.

Dans couvre en ligne anodique, Les particules chargées négativement déposent sur l'anode, alors que EPD cathodique,

qui dépose des particules chargées positivement sur la cathode, domine l'industrie en raison de sa résistance accrue à la corrosion.

Notamment, Il a été signalé que les coatations e-cathodiques réduisent les taux de corrosion jusqu'à 70% par rapport aux substrats non traités.

3. Processus de dépôt électrophorétique

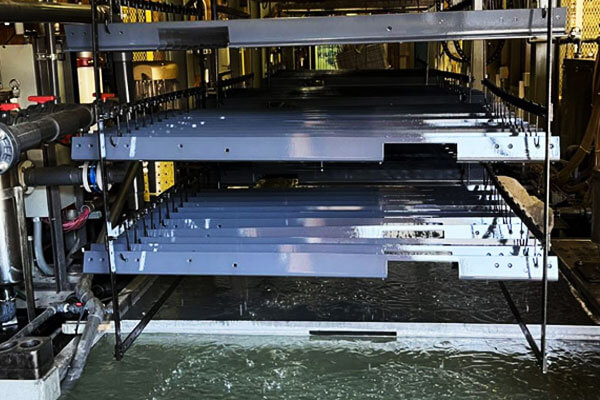

Le processus de revêtement en ligne se déroule à plusieurs étapes critiques qui garantissent ensemble une qualité, uniforme, et revêtement durable.

Prétraitement et préparation de surface

Avant le dépôt, Les substrats doivent subir un nettoyage et une activation approfondis. D'abord, Nettoyage et dégraissant enlever les huiles, contaminants, et les résidus qui peuvent entraver l'adhésion.

Alors, Les revêtements de conversion chimique suivent souvent, qui modifient la surface du substrat pour améliorer sa réceptivité.

Des études récentes montrent que le prétraitement approprié peut améliorer l'uniformité du revêtement de 15 à 20%.

Cette étape est cruciale car une surface activée conduit à un dépôt plus cohérent et robuste pendant les étapes suivantes.

Étape de dépôt électrophorétique

Après la préparation de la surface, L'étape de dépôt commence par appliquer un champ électrique sur le bain de revêtement.

Les particules chargées dans la suspension colloïdale migrent vers le substrat chargé de facturation opposée.

Les fabricants contrôlent méticuleusement la composition du bain, type de solvant, et les dispersants pour réguler le mouvement des particules et le taux de dépôt.

Les systèmes modernes utilisent des capteurs en temps réel et l'automatisation pour maintenir des conditions optimales, atteindre des variations d'épaisseur de revêtement de moins que 5 microns.

Cette précision est essentielle pour les applications qui exigent un uniforme, revêtements hautes performances.

Rinçage et séchage post-dépose

Dépôt suivant, Les substrats sont rincés pour éliminer tout excès ou un matériau de revêtement lié à lien.

Cette étape de rinçage empêche les défauts qui pourraient autrement se développer pendant le durcissement. Suivant, un processus de séchage contrôlé, impliquant généralement un durcissement thermique, solidifie le revêtement et améliore l'adhésion.

Les protocoles de durcissement optimisés peuvent augmenter la résistance mécanique du revêtement 20%, Assurer la durabilité et la résistance aux contraintes environnementales.

Cette étape finale verrouille les propriétés du revêtement, résultant en un produit qui répond aux normes de l'industrie strictes.

4. Types de revêtements et de matériaux de revêtement E

Le dépôt électrophorétique soutient une gamme diversifiée de systèmes de revêtement, permettant aux fabricants d'adapter les surfaces en fonction de performances spécifiques, durabilité, et les exigences esthétiques.

En sélectionnant le système de matériaux approprié, Les entreprises peuvent optimiser leurs processus de revêtement pour obtenir une excellente résistance à la corrosion, Propriétés de l'usure, et stabilité environnementale.

Ci-dessous, Nous plongeons dans les principales catégories de revêtements EPD, élaborer sur leurs caractéristiques, avantages, et les zones d'application.

Revêtements biologiques

Les revêtements organiques sont largement utilisés en raison de leurs propriétés de protection robustes et de leurs finitions attrayantes.

Ces revêtements sont particulièrement favorisés dans des industries telles que l'automobile, électronique grand public, et appareils.

- Acrylique, Époxys, Polyesters, et uréthanes:

Ces matériaux offrent un équilibre entre la résistance mécanique et la flexibilité.

Les acryliques et les polyesters sont évalués pour leur clarté et leur rétention des couleurs, tandis que les époxys offrent une excellente adhérence et une résistance chimique.

Les uréthanes sont remarquables pour leur durabilité et leur résistance à l'abrasion. - Durcissement rapide et traitement à basse température:

De nombreux systèmes de revêtement électronique organiques guérissent rapidement dans des conditions de chaleur contrôlées, réduire les temps de cycle et améliorer le débit.

Ce durcissement rapide minimise les temps d'arrêt de la production et permet une fabrication à haut volume. - Polyvalence esthétique:

Les fabricants peuvent choisir parmi un large éventail de couleurs, niveaux de brillance, et les textures, ce qui rend les revêtements biologiques idéaux pour les applications décoratives et orientées consommateurs. - Données de performance:

Dans le secteur automobile, Il a été démontré que l'application de revêtements EPD organiques réduit les échecs liés à la corrosion jusqu'à jusqu'à 70%,

prolongeant ainsi la durée de vie des composants critiques et réduisant les coûts de maintenance.

Revêtements inorganiques

Les revêtements inorganiques s'adressent aux applications qui exigent une durabilité accrue, stabilité à haute température, ou propriétés électriques spécifiques.

Ces revêtements sont essentiels dans des industries telles que l'électronique, dispositifs biomédicaux, et machines hautes performances.

- Revêtements en céramique:

Ces revêtements sont réputés pour leur résistance à l'usure et leurs performances à haute température. Les particules en céramique peuvent former une barrière dense, réduisant considérablement la dégradation de la surface.

Par exemple, Les revêtements en céramique EPD peuvent améliorer la résistance à l'usure des implants biomédicaux d'environ 15%, Offrir une durée de vie prolongée dans des environnements difficiles. - Revêtements bioactifs:

Dans les applications biomédicales, revêtements inorganiques bioactifs, comme l'hydroxyapatite, Améliorer la biocompatibilité des implants.

Ils promeuvent l'ostéointégration plus rapide, qui est essentiel pour le succès des dispositifs dentaires et orthopédiques. - Systèmes composites:

En combinant des particules inorganiques avec des liants, Les revêtements composites obtiennent des propriétés mécaniques supérieures et une résistance à la corrosion.

Ces composites sont adaptés à des applications à forte stress où les systèmes à composants uniques peuvent échouer. - Stabilité électrique et thermique:

En électronique, Les revêtements EPD inorganiques servent de diélectriques ou de couches de protection, Assurer la fiabilité de l'appareil dans des conditions opérationnelles variables.

La stabilité inhérente de ces revêtements les rend indispensables dans les cartes de circuits imprimées et les dispositifs semi-conducteurs.

Revêtements hybrides et fonctionnalisés

Les revêtements hybrides et fonctionnalisés représentent le bord de pointe de la technologie de revêtement E., fusion des meilleurs attributs des systèmes organiques et inorganiques.

Ces formulations avancées ouvrent de nouvelles possibilités pour l'amélioration des performances et les applications spécialisées.

- Formulations nanocomposites:

L'incorporation de nanoparticules dans la matrice de revêtement peut considérablement améliorer les propriétés de la barrière, résistance mécanique, et stabilité thermique.

Par exemple, Les nanocomposites peuvent réduire la perméabilité et améliorer la résistance aux rayures, prolongeant ainsi la fonction de protection du revêtement. - Revêtements intelligents:

Ces systèmes innovants présentent des propriétés d'auto-cicatrisation ou de antifulling, qui sont particulièrement bénéfiques dans les conditions environnementales difficiles.

Les revêtements intelligents répondent activement aux dommages ou à la contamination, Maintenir l'intégrité du substrat sur des périodes prolongées. - Fonctionnalités personnalisées:

Les revêtements hybrides peuvent être conçus pour répondre aux spécifications précises de l'industrie.

Dans les applications aérospatiales et renouvelables, Les revêtements sont personnalisés pour résister aux températures extrêmes, Exposition aux UV, et corrosion chimique. - Améliorations de performance intégrées:

Des recherches récentes ont montré que les revêtements fonctionnalisés peuvent améliorer autant la durabilité 25%, traduire par des économies de coûts importantes et une réduction des temps d'arrêt dans les opérations industrielles.

5. Matériaux disponibles pour le revêtement électronique

Les e-coutures fonctionnent mieux sur des pièces composées de matériaux avec des surfaces conductrices et des propriétés mécaniques robustes.

Les fabricants sélectionnent des matériaux de substrat qui peuvent supporter le prétraitement rigoureux, déposition, et les processus de durcissement. Voici les principaux types de matériaux adaptés aux e-coutures:

Métaux ferreux

- Acier au carbone, Acier inoxydable, et acier galvanisé:

Ces matériaux sont largement utilisés dans des industries telles que l'automobile et la fabrication industrielle.

Ils offrent une base durable pour les e-coutures, offrant une excellente résistance à l'adhésion et à la corrosion.

Le processus est particulièrement efficace pour réduire les échecs liés à la corrosion, faire de ces métaux un choix de haut niveau pour des performances à long terme.

Métaux non ferreux

- Aluminium Et ses alliages:

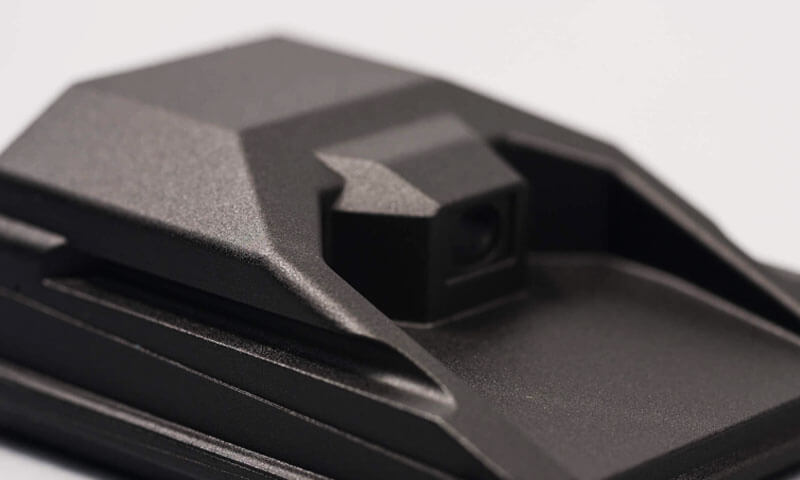

Les pièces en aluminium sont courantes dans l'aérospatiale, électronique, et les produits de consommation en raison de leur résistance à la corrosion légère et excellente.

Lorsqu'il est correctement préparé, Les surfaces en aluminium acceptent bien les e-coutures, Assurer une finition uniforme et une durabilité améliorée.Aluminium électroculé - Cuivre Et ses alliages:

Bien que moins commun, Certains composants de cuivre peuvent également subir un e-couning.

Les ajustements de processus garantissent que ces matériaux maintiennent leurs propriétés conductrices et adhèrent correctement au revêtement.

Autres substrats conducteurs

- Non-métaux prétraités:

Dans certains cas, Les pièces non métalliques peuvent être conductrices par le prétraitement de surface.

Bien que cette application soit moins répandue, Il offre une flexibilité pour le revêtement des composants dans des industries spécialisées.

6. Avantages et limitations de la revêtement E

Le dépôt électrophorétique offre de nombreux avantages qui en ont fait un choix populaire dans les applications de revêtement de surface, Pourtant, il présente également certaines limites que les fabricants doivent considérer.

Ci-dessous, Nous explorons les deux aspects en profondeur.

Avantages de la revêtement en ligne

- Épaisseur de revêtement uniforme:

Le revêtement E produit un revêtement cohérent et même sur les géométries complexes, Assurer des finitions de haute qualité.

Des études indiquent que les variations de l'épaisseur du revêtement peuvent être réduites à moins que 5 microns dans des processus optimisés. - Résistance accrue à la corrosion:

Avec des formulations appropriées, Les revêtements de revêtement électronique peuvent réduire les échecs liés à la corrosion 70%, les rendre idéaux pour l'automobile, aérospatial, et composants industriels. - Utilisation efficace des matériaux:

Le processus maximise l'utilisation des matériaux en déposant uniquement le montant nécessaire sur le substrat, réduisant ainsi les déchets et abaissant les coûts de production. - Évolutivité et automatisation:

Les systèmes de revêtement électronique s'intègrent bien aux lignes de production automatisées, Les rendre adaptés à la fabrication à haut volume sans compromettre la qualité. - Avantages environnementaux:

Par rapport aux méthodes traditionnelles, E-couning génère un minimum de composés organiques volatils (Chou) et produit moins de déchets, alignement avec des réglementations environnementales de plus en plus strictes.

Limitations de la revêtement E.

- Investissement initial élevé:

La configuration et l'équipement pour la revêtement en ligne peuvent être coûteux, qui peut dissuader les petites entreprises ou celles qui ont des budgets limités.

Cela comprend les investissements dans des chars spécialisés, alimentation électrique, et les systèmes de surveillance en temps réel. - Sensibilité aux conditions de processus:

La qualité du revêtement déposé dépend fortement d'un contrôle strict sur la composition du bain, pH, tension, et la température. Même les fluctuations mineures peuvent entraîner des défauts ou des revêtements inégaux. - Limitations d'épaisseur:

Tandis que l'e-counating excelle à produire, couches uniformes, Atteindre des revêtements très épais reste difficile. Cette limitation peut restreindre son utilisation dans les applications nécessitant une accumulation élevée. - Exigences de prétraitement complexes:

Le succès de la revêtement E dépend en grande partie de la préparation méticuleuse du substrat.

Un nettoyage inadéquat ou une activation de surface peut compromettre l'adhésion, conduisant à une réduction des performances et d'une durabilité.

7. Applications clés de la revêtement E.

Le revêtement en ligne trouve une utilisation généralisée dans de nombreuses industries en raison de sa polyvalence et de sa fiabilité.

Automobile et transport

Dans le secteur automobile, Le revêtement électronique est indispensable pour appliquer des finitions résistantes à la corrosion sur les corps de voiture, châssis, et d'autres composants.

Les coates électroniques à haute performance améliorent non seulement la durabilité, mais contribuent également à l'esthétique globale des véhicules.

De plus, Les industries aérospatiales et marines bénéficient de coaties électroniques qui résistent à des conditions environnementales extrêmes, étendant ainsi la durée de vie des composants critiques.

Biens industriels et de consommation

Pour les applications industrielles, Le revêtement électronique fournit des couches de protection pour les appareils, machinerie, et biens de consommation.

Les finitions durables garantissent que les produits conservent leur apparence et leurs performances au fil du temps, Réduire les coûts de maintenance et améliorer la satisfaction des clients.

Applications biomédicales

Le revêtement en ligne joue un rôle transformateur dans le génie biomédical.

Le processus est utilisé pour déposer des revêtements d'hydroxyapatite sur des implants dentaires et orthopédiques, améliorer considérablement la biocompatibilité et promouvoir l'ostéointégration plus rapide.

Des études cliniques récentes ont rapporté un 25% Réduction des taux de défaillance de l'implant lors de l'utilisation de composants en revêtement électronique.

Industrie de l'électronique et des semi-conducteurs

Dans le secteur de l'électronique, Les coattions électroniques diélectriques améliorent l'isolation et la fiabilité dans les dispositifs microélectroniques.

Le revêtement E est également utilisé dans la fabrication de circuits imprimés et de condensateurs, où la précision et l'uniformité sont cruciales.

Ces applications soulignent le rôle essentiel d'E-Coating dans l'assurance des performances et de la longévité des composants électroniques.

Énergie et applications environnementales

Le revêtement électronique fait des progrès dans le stockage d'énergie et les énergies renouvelables.

Par exemple, Les électrodes de batterie au lithium-ion produites via le revêtement E présentent une conductivité et une uniformité améliorées, contribuant à améliorer les performances de la batterie.

En plus, Les revêtements fonctionnels appliqués aux cellules solaires et les piles à combustible aident à maximiser l'efficacité de la conversion d'énergie, Mettez en évidence en outre la polyvalence de la revêtement E dans les technologies émergentes.

8. Comparaison avec d'autres traitements de surface

Le revêtement E est l'une des nombreuses méthodes de traitement de surface utilisées pour améliorer la durabilité, résistance à la corrosion, et esthétique des composants.

Pour mieux comprendre ses forces et ses faiblesses, Nous comparons l'EPD avec d'autres techniques de traitement de surface communes, y compris le revêtement en poudre, électroplaste, et peinture pulvérisée.

| Critères | EPD (E-revêtement) | Revêtement en poudre | Galvanoplastie | Peinture pulvérisée |

|---|---|---|---|---|

| Uniformité du revêtement | Excellent, Même sur des formes complexes | Bien, lutte avec les zones encastrées | Modéré, L'épaisseur varie | Faible, dépend de la compétence manuelle |

| Épaisseur de film | Mince (10–40 microns) | Épais (50–150 microns) | Mince (varie selon le métal) | Variable, Souvent mince |

Résistance à la corrosion |

Haut, largement utilisé dans l'automobile | Haut, dépend du prétraitement | Varie selon le type de métal | Modéré, sujet à l'écaillage |

| Aptitude au matériau | Acier, aluminium, cuivre | Principalement des métaux | Seuls les métaux conducteurs | Presque tous les matériaux |

| Efficacité de l'application | 95–99% (déchets minimaux) | ~ 60–80% (perte de versement) | ~ 70–90% (dépôt de métaux) | ~ 30–50% (superrispie) |

| Durabilité | Haut, Excellente adhérence | Haut, manteau épais durable | Haut, mais dépend du type de placage | Modéré, peut puce ou peler |

Processus de durcissement |

Durcissement de la chaleur requis | Durcissement de la chaleur requis | Pas de durcissement, réaction électrochimique | Séchage à l'air ou pâtisserie |

| Automation & Évolutivité | Entièrement automatisé, évolutif | Automatisé, mais moins efficace | Processus complexe, pas facilement évolutif | Nécessite une main-d'œuvre qualifiée |

| Impact environnemental | VOC bas, écologique | Pas de solvants, Mais les déchets de versement | Utilise des produits chimiques dangereux | Émissions de COV élevées, à base de solvant |

9. Conclusion

En conclusion, Le revêtement électronique est une technologie transformatrice dans le traitement de surface moderne.

C'est précis, efficace, et l'approche polyvalente a cimenté son rôle dans un large éventail d'industries - de l'automobile et de l'aérospatiale aux appareils électroniques et biomédicaux.

Avec des innovations en cours dans les nano-enhances et les formulations durables, Le revêtement électronique est sur le point d'élargir encore son influence.

Alors que la recherche continue de repousser les limites de ce qui est possible, L'avenir de l'e-couning semble non seulement prometteur mais essentiel pour faire progresser la fabrication et la durabilité environnementale.

LangIl est le choix parfait pour vos besoins de fabrication si vous avez besoin de services de revêtement en ligne de haute qualité.