1. Introduction

La flexion métallique implique la déformation d'une pièce métallique en appliquant une force pour obtenir une forme souhaitée, Offrir un moyen fiable de façonner les draps métalliques, assiettes, et les tubes sans enlever de matériau.

Ce processus est essentiel dans l'automobile, aérospatial, construction, et industries de la fabrication de métaux.

En outre, L'évolution de la flexion manuelle aux machines sophistiquées contrôlées par le CNC a révolutionné le champ, permettant aux fabricants d'obtenir des tolérances étroites et des géométries complexes.

Dans cet article, Nous nous plongeons dans les principes, techniques, et les applications de la flexion des métaux, Tout en abordant les défis et les innovations qui stimulent une amélioration continue de ce processus vital.

2. Principes fondamentaux de la flexion des métaux

Qu'est-ce que le pliage du métal?

Flexion des métaux est le processus de déformation plastiquement une pièce métallique pour créer des courbes, angle, ou d'autres formes complexes sans couper ou enlever le matériau.

Ce processus tire parti de la ductilité du métal - sa capacité à se déformer de façon permanente sous stress, tout en tenant compte de la récupération élastique (ou remontée) Une fois la force supprimée.

Comportement matériel pendant la flexion

Comprendre comment les matériaux se comportent pendant la flexion est crucial. Quand la force est appliquée, Les fibres extérieures de la tension de l'expérience du métal, tandis que les fibres intérieures subissent une compression.

Par exemple, Les matériaux ductils comme l'aluminium et l'acier doux présentent une récupération élastique importante, connu sous le nom de Springback, qui doit être anticipé pendant la conception.

En revanche, Matériaux à ductilité inférieure, comme certains aciers haute résistance, nécessitent un contrôle précis pour éviter les fissures ou les rides.

Paramètres de flexion clés

Plusieurs paramètres régissent le processus de flexion, y compris:

- Rayon de pliage et angle: Ceux-ci déterminent la courbure et le degré de flexion.

- Axe neutre: La ligne théorique dans le matériau qui ne ressent aucune tension ni compression.

- Forces tractionuses et compressives: Leur équilibre influence la qualité du virage.

- Factor K: Ce rapport aide à prédire l'emplacement de l'axe neutre, Assurer des calculs précis pour le virage.

3. Techniques de flexion des métaux communs

La flexion des métaux englobe une gamme de techniques conçues pour former le métal dans les formes souhaitées tout en préservant son intégrité.

Chaque méthode a ses avantages uniques et est sélectionné en fonction de facteurs tels que le type de métal, géométrie en partie, volume de production, et les tolérances requises.

Dans cette section, Nous explorons les techniques de flexion des métaux les plus courantes, Fournir un aperçu approfondi comment fonctionne chaque méthode, ainsi que leurs applications et limitations.

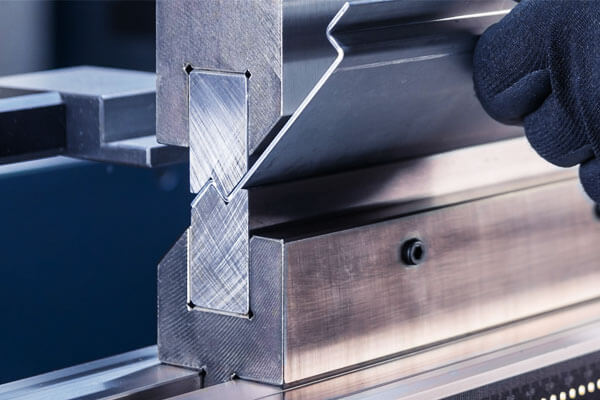

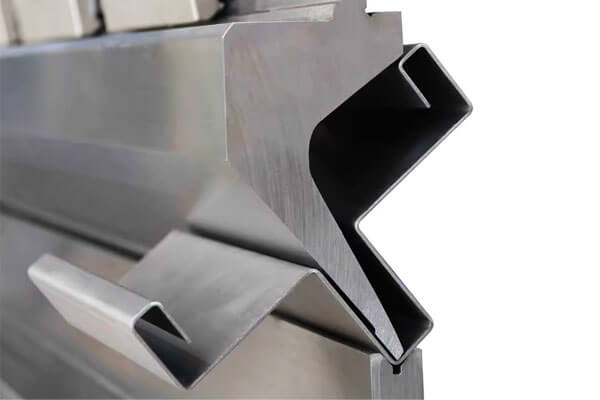

Bouclage des freins de presse

La flexion des freins de presse est l'une des techniques les plus adoptées dans la fabrication de métaux.

Dans ce processus, Une feuille de métaux est placée entre un coup de poing et un dé, et une force intense est appliquée pour créer un virage. Cette méthode offre plusieurs variations:

- Flexion d'air:

En flexion d'air, Le coup de poing ne force pas complètement le matériau contre le dé. Cette approche permet une gamme d'angles de pliage en faisant varier la profondeur du punch. - Il est particulièrement utile lorsque la flexibilité est nécessaire dans le processus de flexion. Cependant, Le contrôle de l'angle de pliage exact peut être difficile en raison du remontée.

- Coton:

Pendant le fond, Le métal est obligé de contacter complètement le dé, résultant en des virages plus cohérents et précis.

Cette méthode minimise le remontée, Le rendre idéal pour les applications où des tolérances étroites sont essentielles. - Insignifiant:

La paisque consiste à appliquer des forces extrêmement élevées pour déformer définitivement le métal, Création de coudes très nettes et précises.

Bien que cette technique se traduit par une excellente répétabilité et un coup de pouce minimal, Il nécessite des outils spécialisés et une entrée d'énergie plus élevée.

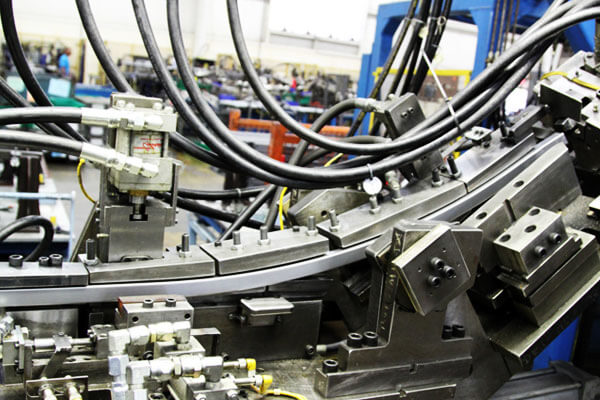

Flexion en rouleau

La flexion en rouleau utilise une série de rouleaux pour courber progressivement une pièce métallique en une forme cylindrique ou conique.

Cette méthode est principalement utilisée pour créer des tuyaux, tubes, et de grandes structures en tôle. Les considérations clés de la flexion en rouleau comprennent:

- Alignement et configuration des rouleaux:

Assurer que les rouleaux sont correctement alignés est essentiel pour obtenir une courbure uniforme.

Les machines de flexion à trois rouleaux et à quatre rôles sont disponibles, avec chaque configuration offrant des avantages distincts pour contrôler la distribution des forces à travers le métal. - Répartition des forces:

Même la distribution de la force de flexion empêche les défauts tels que la torsion ou la courbure inégale, surtout lorsque vous travaillez avec des matériaux d'épaisseurs variables.

La flexion des rouleaux est particulièrement efficace dans les réglages de production à haut volume, car il peut en continu de longues longueurs de métal avec une intervention humaine minimale.

Les données de l'industrie de la formation de métaux montrent que la flexion en rouleau peut atteindre les vitesses de production jusqu'à 25% plus rapide que les méthodes de frein de presse traditionnelles pour certaines applications.

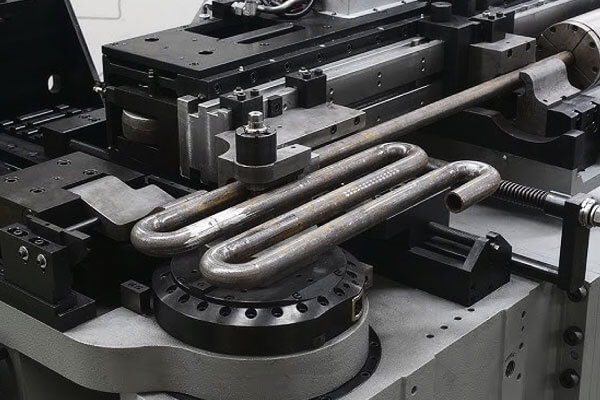

Pliage rotatif

Rotary Draw Le flexion se spécialise dans les tubes de flexion et les tuyaux, Un processus qui exige à la fois la précision et les soins pour éviter les rides ou l'aplatissement du matériau.

La caractéristique clé de la flexion rotative des tirages est l'utilisation d'un mandrin, qui est inséré à l'intérieur du tube pour le soutenir pendant la flexion.

Ce support empêche le tube de s'effondrer et maintient sa forme transversale.

- Support de mandrin:

Le mandrin est crucial pour la flexion de haute qualité, car il garantit que l'intérieur du tube reste lisse et exempt de rides. - Dessiner un mécanisme de flexion:

Alors que le tube est dessiné autour d'un pliage, La combinaison de forces externes et internes entraîne un virage uniforme avec une distorsion minimale.

La flexion du tirage rotatif est largement utilisée dans des industries telles que l'aérospatiale et l'automobile, en particulier pour les systèmes d'échappement et les tubes structurels.

La précision offerte par cette méthode permet aux fabricants d'atteindre des tolérances à moins de ± 0,5 mm, Même pour les courbes complexes.

Flexion d'étirement

La flexion d'étirement implique à la fois d'étirer et de plier le métal simultanément pour obtenir une courbe précise et contrôlée tout en minimisant le remontée.

Cette technique est particulièrement efficace pour les grands composants où le maintien de la précision dimensionnelle est essentiel.

- Application à double force:

En appliquant une force de traction avec la force de flexion, Le processus contrecarre la récupération élastique (Recul), S'assurer que la forme finale correspond étroitement au design prévu. - Applications:

Stretch Fending trouve une utilisation approfondie dans les industries de l'aérospatiale et de la construction, où les grands cadres et composants structurels nécessitent des courbes précises et des propriétés mécaniques robustes.

Les innovations récentes dans la flexion d'étirement ont conduit à une amélioration de l'automatisation et du contrôle des processus, réduisant les temps de cycle d'environ 20% dans des environnements de production à haut volume.

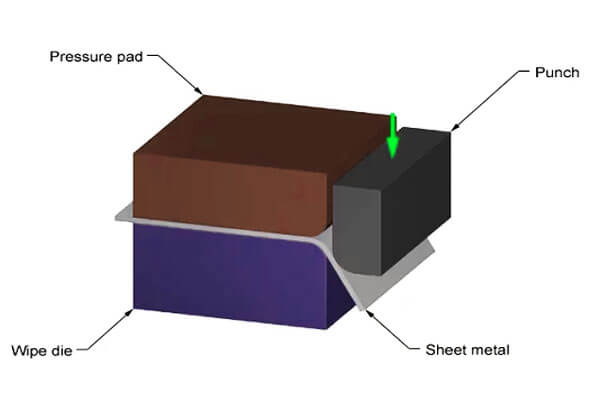

Effondrement d'essuyage

La flexion d'essuyage est un processus où une feuille de métaux est pliée sur un bord de filière fixe, couramment utilisé dans la production de masse pour sa grande répétabilité et sa facilité de configuration.

Le processus consiste à serrer la feuille de métaux, puis à appliquer une force contrôlée qui fait essuyer le métal sur la matrice.

- Cohérence et répétabilité:

La flexion d'essuyage est réputée pour sa capacité à produire des virages cohérents et uniformes, Le faire idéal pour les applications à haut volume dans des industries telles que la production de panneaux automobiles. - Efficacité:

Cette méthode minimise le temps de configuration et permet des cycles de production rapides, Bien qu'il soit généralement limité à plus simple, Géométries de pliage moins complexes.

Chaud vs. Flexion froide

La température à laquelle la flexion des métaux est effectuée influence considérablement le résultat:

- Flexion froide:

La flexion à froid se déroule à température ambiante et est idéale pour les métaux ductiles qui ne nécessitent pas de chaleur supplémentaire pour se déformer.

Cette méthode préserve les propriétés mécaniques du matériau et est couramment utilisée pour les pièces de précision dans les applications électroniques et automobiles. - Flexion chaude:

En flexion chaude, Le métal est chauffé avant de se pencher. Ce processus réduit la force requise, minimise le risque de craquer, et permet la flexion de matériaux ductiles plus épais ou moins.

La flexion chaude est fréquemment utilisée dans les secteurs de la construction et des machines lourdes. Les températures de chauffage peuvent varier mais varient généralement de 300 ° C à 500 ° C, Selon le matériau.Flexion chaude

4. Équipement utilisé dans la flexion des métaux

La flexion moderne des métaux repose sur des équipements spécialisés qui garantissent la précision, efficacité, et répétabilité dans le processus de fabrication.

Les progrès technologiques ont conduit au développement de machines qui peuvent gérer des géométries complexes et des propriétés de matériaux variées, Amélioration considérable de la productivité.

Dans cette section, Nous explorons l'équipement clé utilisé dans la flexion des métaux, détaillant leurs fonctions, avantages, et les innovations technologiques qui font avancer l'industrie.

Freins de presse

Les freins de presse sont parmi les machines les plus utilisées dans la flexion des métaux. Ils fonctionnent en utilisant un punch et une matrice pour plier les draps métalliques dans la forme souhaitée.

- Types de freins de presse:

Les freins de presse modernes sont disponibles en plusieurs variantes, y compris hydraulique, mécanique, et modèles contrôlés par CNC.

Les freins de presse hydrauliques sont connus pour leur puissance et leur flexibilité, tandis que les machines contrôlées par CNC offrent une précision et une répétabilité exceptionnelles.

Freins de presse mécaniques, Bien que moins avancé, rester populaire pour les petits cycles de production en raison de leur coût de la rentabilité. - Avancées technologiques:

Les développements récents de la technologie CNC ont amélioré la précision des freins de presse en réduisant les temps de configuration 40%.

Ces machines comportent également des systèmes de contrôle avancé qui ajustent la force et la vitesse en temps réel, Assurer des angles de pliage cohérents et minimiser les défauts comme le remontée.

Machines à plis de rouleau

Les machines à plis à rouleau sont conçues pour courber les feuilles de métal, assiettes, ou tubes utilisant une série de rouleaux.

Ces machines sont essentielles pour produire des formes cylindriques ou coniques dans des applications telles que la tuyauterie et les grands composants structurels.

- Configurations de rouleaux:

Les machines de flexion en rouleau se présentent généralement en configurations à trois rouleaux ou à quatre rouleaux.

Les machines à trois rouleaux sont préférées pour les applications standard en raison de leur simplicité,

Alors que les machines à quatre rôles offrent une amélioration de la flexibilité et un meilleur contrôle sur le processus de flexion, Surtout pour les matériaux plus épais. - Efficacité et débit:

La flexion en rouleau permet un traitement continu, ce qui peut augmenter les vitesses de production jusqu'à 25% par rapport aux méthodes de frein de presse traditionnelles pour certaines applications.

La capacité de traiter de longues longueurs de métal avec une intervention manuelle minimale rend la flexion de rouleau très efficace dans des environnements de production à haut volume.

Tube et pipe

Les machines de flexion des tubes et des tuyaux sont spécialement conçues pour former des courbes dans des matériaux tubulaires sans compromettre leur intégrité transversale.

Ces machines jouent un rôle crucial dans des industries telles que l'aérospatiale, automobile, et CVC.

- Bendeurs de tube CNC:

Les cintrages à tube contrôlés par CNC offrent une haute précision et une répétabilité. Ils utilisent un logiciel avancé pour contrôler le processus de flexion, s'assurer que les courbes respectent des tolérances dimensionnelles strictes.

Cette précision est particulièrement importante dans l'industrie aérospatiale, où même les écarts mineurs peuvent affecter les performances. - Manuel vs. Systèmes automatisés:

Tandis que les cintreaux manuels sont toujours utilisés pour les travaux de petite échelle ou de réparation, Les systèmes automatisés sont devenus la norme dans la fabrication à haut volume.

Les cintreurs automatisés augmentent non seulement les taux de production, mais réduisent également la fatigue de l'opérateur et minimisent le risque d'erreur humaine.

Outils de flexion spécialisés

En plus des machines à grande échelle, Les outils de flexion spécialisés jouent un rôle essentiel dans la réalisation de virages précis dans des applications spécifiques. Ces outils incluent:

- Meurt et coups de poing:

Les matrices et les coups de poing conçus sur mesure sont essentiels pour réaliser le rayon et l'angle de pliage corrects.

Ils sont souvent fabriqués à partir d'acier à outils à haute résistance pour résister à une utilisation répétée et maintenir la précision dans le temps. - Mandrins:

Les mandrins sont utilisés dans les processus de flexion rotative des tirages et de flexion du tube pour soutenir l'intérieur du tube pendant le processus de flexion.

Ils aident à prévenir les rides et l'effondrement, S'assurer que le produit final maintient sa forme transversale prévue. - Systèmes de serrage et de luminaire:

Pour sécuriser les pièces pendant la flexion, Les fabricants utilisent des systèmes de serrage avancés qui maintiennent le métal en place, Réduire le risque de glissement et assurer une répartition cohérente de la force.

Intégration avec le logiciel de simulation et de surveillance

L'équipement de flexion moderne intègre de plus en plus des logiciels de simulation et des systèmes de surveillance en temps réel.

Ces technologies permettent aux fabricants de prédire la déformation, ajuster les paramètres du processus à la volée, et réduire les défauts.

Par exemple, Analyse par éléments finis (Fea) Modèles logiciels Le processus de flexion, Permettre aux ingénieurs d'optimiser la séquence de flexion et de minimiser les problèmes tels que Springback.

Les capteurs et les boucles de rétroaction en temps réel améliorent encore le contrôle de la qualité, S'assurer que chaque virage répond aux spécifications précises.

5. Résumé des matériaux de flexion des métaux communs

Acier:

Largement utilisé pour sa résistance et sa durabilité élevées, L'acier est idéal pour les applications structurelles dans l'automobile et les machines lourdes.

Cependant, sa force exige une force importante pendant la flexion, et le remontée de la chute doit être soigneusement gérée.

Aluminium:

Évalué pour sa ductilité légère et élevée, aluminium excelle dans les applications aérospatiales et automobiles.

Sa facilité de flexion permet des courbes lisses, bien que les concepteurs doivent rendre compte du remontée (jusqu'à 10%) Pour atteindre des dimensions précises.

Cuivre:

Connu pour une excellente conductivité électrique et thermique, cuivreLa ductilité élevée la rend adaptée aux composants électriques et aux échangeurs de chaleur.

Sa douceur, cependant, nécessite un contrôle précis pour empêcher la déformation.

Titane:

Titane offre un rapport résistance / poids supérieur et résistance à la corrosion exceptionnelle, En faire un choix de haut niveau pour les composants aérospatiaux et médicaux.

En raison de sa ductilité inférieure, Des techniques spécialisées de flexion chaude sont souvent nécessaires pour éviter de craquer.

Autres matériaux

En plus des métaux primaires mentionnés ci-dessus, D'autres matériaux sont parfois utilisés dans la flexion des métaux:

- Acier inoxydable: Évalué pour sa résistance à la corrosion et son attrait esthétique, L'acier inoxydable est souvent utilisé dans les applications architecturales et grand public.

Son comportement de flexion nécessite une attention particulière pour minimiser le remontée et maintenir une précision dimensionnelle. - Laiton: Combiner une bonne ductilité avec une apparence attrayante, Le laiton est utilisé dans les applications décoratives et de précision.

Cependant, sa résistance inférieure par rapport à l'acier nécessite un contrôle minutieux du processus pour éviter de trop secouer. - Alliages spéciaux: Alliages personnalisés, conçu pour des caractéristiques de performance spécifiques, sont parfois employés dans des applications de haute technologie ou spécialisées.

Ces matériaux peuvent offrir des avantages uniques tels qu'une stabilité thermique améliorée ou une résistance aux environnements extrêmes, mais peut également poser des défis dans la flexion en raison de propriétés non standard.

6. Défis dans la flexion des métaux et les solutions

Flexion des métaux, bien que largement adopté, présente plusieurs défis qui peuvent affecter la qualité et la cohérence du produit final.

Relever ces défis est essentiel pour atteindre précis, durable, et des résultats rentables.

Ci-dessous, Nous décrivons les principaux défis rencontrés pendant la flexion des métaux avec des solutions efficaces.

Contrôle de reprise

Défi:

Le remontée se produit lorsqu'un métal plié revient partiellement à sa forme d'origine après la suppression de la force. Cette récupération élastique peut entraîner des inexactitudes dans les dimensions finales.

Solutions:

- Excessif: Exagérer intentionnellement le matériel par 5-10% Pour compenser le remontée anticipé.

- Insensé et soulagement du stress: Appliquer des traitements d'innovation ou de chaleur localisés après la flexion pour réduire les contraintes résiduelles.

- Simulation informatique: Utiliser l'analyse des éléments finis (Fea) Logiciel pour prédire le remontée de la remontée et ajuster les paramètres de flexion en conséquence.

Craquements et rides de matériaux

Défi:

Une force de flexion excessive ou un rayon de pliage inapproprié peut provoquer des fissures ou des rides, en particulier dans les métaux fragiles ou à haute résistance.

Solutions:

- Rayons de coude optimisés: Conception avec des rayons appropriés qui respectent la ductilité du matériel.

- Pliage progressif: Mettre en œuvre les processus de flexion incrémentiels pour distribuer la contrainte uniformément et minimiser le risque de fissures.

- Lubrification: Utilisez des lubrifiants de haute qualité pour réduire les frottements et réduire la force requise pour la flexion, Empêcher ainsi les rides.

Maintenir une précision dimensionnelle

Défi:

Les variations des propriétés des matériaux et des incohérences dans le processus de flexion peuvent entraîner des écarts par rapport aux dimensions cibles, Impact de la fonctionnalité des produits.

Solutions:

- Outils et équipements de précision: Utilisez des machines contrôlées par CNC et des instruments de mesure de haute précision pour surveiller et ajuster les paramètres de flexion en temps réel.

- Simulation de processus: Utilisez un logiciel de simulation avancé pour prévoir la déformation et optimiser la séquence de flexion avant la production.

- Systèmes de contrôle de la qualité: Mettre en œuvre des vérifications rigoureuses de qualité en ligne pour identifier et corriger les écarts pendant la production.

Gestion de l'hétérogénéité des matériaux

Défi:

Différents métaux et même des variations dans le même métal peuvent réagir de manière imprévisible aux forces de flexion, conduisant à des résultats incohérents tels que une flexion inégale ou des échecs localisés.

Solutions:

- Tests de matériel: Effectuer des tests approfondis pour comprendre le comportement de l'alliage spécifique sous des contraintes de flexion.

- Paramètres de processus sur mesure: Personnaliser les paramètres de flexion, comme la force, vitesse, et température - basée sur les caractéristiques du matériau.

- Collaboration des fournisseurs: Travaillez en étroite collaboration avec les fournisseurs de matériaux pour assurer une qualité et des propriétés cohérentes qui correspondent aux exigences de production.

7. Avantages du pliage des métaux

La flexion des métaux offre plusieurs avantages convaincants:

- Rentabilité: Puisque le processus ne supprime pas le matériel, il minimise les déchets et réduit les coûts de matériaux.

- Grande efficacité: Les processus de flexion automatisés ont considérablement réduit les temps de production, Les rendre idéaux pour la fabrication à volume élevé.

- Précision: Les machines CNC modernes et les logiciels de simulation permettent la production de formes complexes avec des tolérances étroites.

- Conservation des matériaux: La flexion préserve la résistance et l'intégrité intrinsèques du matériau d'origine, Le rendre parfait pour les applications structurelles.

- Versatilité: Un large éventail de métaux peut être plié, répondant à divers besoins industriels.

8. Applications de la flexion des métaux dans diverses industries

La flexion en métal trouve une utilisation généralisée dans plusieurs secteurs:

- Automobile: Utilisé dans le châssis, systèmes d'échappement, et des composants structurels pour améliorer les performances et réduire le poids.

- Aérospatial: Critique pour former des structures de fuselage, tubes, et des cadres, où la précision et la force sont primordiales.

- Construction et architecture: Les techniques de flexion façonnent les cadres métalliques, ponts, et façades décoratives, contribuant à la fois à la forme et à la fonction.

- Machinerie lourde: Utilisé pour les renforts structurels et les composants hydrauliques pour améliorer la durabilité.

- Électronique et biens de consommation: Utilisé pour créer des boîtes en métal, supports, et des boîtiers qui nécessitent à la fois la précision et l'attrait visuel.

9. Comparaison avec d'autres processus de formation de métaux

Vous trouverez ci-dessous un tableau de comparaison qui met en évidence les principales différences entre la flexion des métaux et d'autres processus de formation de métaux communs, y compris estampillage, soudage, et usinage.

Ce tableau décrit l'impact de chaque processus sur l'intégrité des matériaux, efficacité de production, coût, déchets, et applications typiques.

| Processus | Intégrité des matériaux | Efficacité de production | Rentabilité & Déchets | Applications clés |

|---|---|---|---|---|

| Pliage du métal | Préserve le matériau d'origine avec un minimum de retrait; maintient la force structurelle et la continuité. | Haute efficacité avec des systèmes CNC automatisés; Idéal pour les courbes et angles continus. | Faibles déchets de matériaux; Cost-efficace pour la production à haut volume. | Châssis automobile, Fuselages aérospatiaux, cadres architecturaux, machinerie lourde. |

| Estampillage | Implique la coupe et la mise en forme; Supprime l'excès de matériau, ce qui peut affaiblir l'intégrité structurelle si elle n'est pas optimisée. | Temps de cycle très rapide; Excellent pour les formes complexes dans les grandes courses de production. | Génère plus de déchets en raison de l'élimination des matériaux; Coût élevés de matériaux. | Composants à haut volume tels que les boîtiers électroniques, panneaux automobiles, et appareils. |

Soudage |

Rejoint des pièces métalliques séparées; peut créer des points faibles aux joints; nécessite souvent une finition supplémentaire. | Vitesse modérée; La complexité augmente avec les assemblages multi-articles et les exigences de contrôle de la qualité. | Coûts opérationnels plus élevés en raison de la main-d'œuvre et du traitement après le soudage; potentiel de stress matériel. | Construction, construction navale, assemblage automobile, machinerie lourde. |

| Usinage | Processus soustractif qui supprime le matériel, Potentiellement compromettant la résistance et provoquant des taux de ferraille élevés. | Processus plus lent; haute précision mais nécessite souvent plusieurs passes. | Consommation d'énergie élevée et déchets matériels importants; Coûts opérationnels plus élevés. | Composants de précision, moules, et des pièces nécessitant des tolérances étroites, surtout dans les dispositifs aérospatiaux et médicaux. |

10. Tendances et innovations futures dans la flexion des métaux

L'avenir de la flexion des métaux semble prometteur, Poussé par les progrès technologiques en cours:

- Automatisation et contrôle CNC: Une automatisation améliorée réduit l'erreur humaine et améliore la répétabilité.

Les données indiquent que les machines de flexion CNC peuvent augmenter l'efficacité de la production jusqu'à 30% par rapport aux méthodes manuelles. - Logiciel de simulation: Les outils de modélisation avancés prédisent la déformation et optimiser les paramètres de flexion, Réduire les déchets de matériaux et minimiser les défauts.

- Matériaux intelligents: La recherche sur des métaux flexibles avec une meilleure fendabilité promet d'étendre les possibilités de flexion des métaux dans des applications innovantes.

- Méthodes respectueuses de l'environnement: Les fabricants adoptent de plus en plus des processus éconergétiques et des stratégies de réduction des déchets.

L'intégration des technologies vertes devrait réduire considérablement l'empreinte carbone des opérations de flexion des métaux.

11. Conclusion

La flexion des métaux reste un processus fondamental dans la fabrication moderne, Offrir un mélange d'efficacité, précision, et rentable.

Sa capacité à façonner le métal sans perte de matériau, Couplé aux progrès de l'automatisation et de la simulation, le rend indispensable dans des industries telles que l'automobile, aérospatial, et la construction.

Alors que les nouvelles technologies et les pratiques durables continuent d'évoluer, La flexion des métaux jouera sans aucun doute un rôle essentiel pour répondre aux exigences des futurs défis de fabrication.

En embrassant ces innovations, Les fabricants peuvent optimiser leurs processus, réduire les déchets, et assurer une production de haute qualité tout en maintenant un avantage concurrentiel sur le marché mondial.

LangIl est le choix parfait pour vos besoins de fabrication si vous avez besoin de services de flexion en métal de haute qualité.

Cinglé: Comment configurer votre cintreuse CNC pour des résultats précis? - CNCRB