1. Introduction

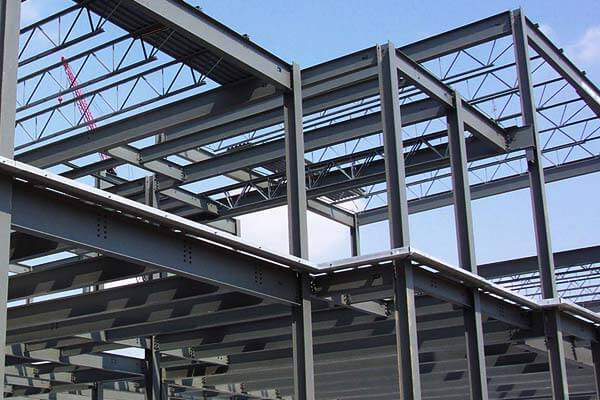

Steel est l'un des matériaux les plus critiques utilisés dans les industries allant de la construction et de l'automobile à l'aérospatiale et à la production d'énergie.

Connu pour sa force remarquable, versatilité, et capacité à être façonné pour diverses applications, L'acier continue de servir de squelette de la fabrication moderne.

Cependant, Une propriété essentielle que les ingénieurs et les fabricants doivent considérer est le Point de fusion de l'acier.

Cette température spécifique joue un rôle important dans la détermination du comportement du matériau pendant le traitement et influence finalement les performances de l'acier dans les applications à haute température.

Comprendre le point de fusion est fondamental lors de la sélection des matériaux pour des processus spécifiques, comme le casting, soudage, ou traitement thermique.

La capacité de prédire comment l'acier se déroulera au cours de ces processus fait partie intégrante de la production de composants qui répondent à des normes strictes pour la résistance, durabilité, et les fonctionnalités.

Cet article explorera l'importance du point de fusion de l'acier, les divers facteurs qui l'affectent,

et comment il a un impact sur le processus de fabrication de l'acier et ses performances dans les applications du monde réel.

2. Quel est le point de fusion de l'acier?

En termes simples, Le point de fusion de l'acier fait référence à la température à laquelle il passe d'un solide à un état liquide.

Lorsque l'acier est chauffé, Le fer et les éléments d'alliage à l'intérieur commencent à se décomposer au point de fusion, Permettre au matériau de couler et d'être moulé en formes.

Le point de fusion de l'acier n'est pas fixe - il varie en fonction de la combinaison spécifique d'éléments d'alliage ajoutés au fer.

La plage de points de fusion typique pour l'acier est entre 1,370° C et 1 510 ° C (2,500° F à 2 750 ° F).

Cependant, Cette gamme est influencée par divers facteurs, comme le pourcentage de carbone, chrome, nickel, et d'autres éléments présents dans l'acier.

Donc, Connaître le point de fusion est vital pour les ingénieurs pour sélectionner le bon type d'acier pour des méthodes de fabrication spécifiques, Assurer à la fois l'efficacité du processus et les performances finales du produit.

3. Facteurs affectant le point de fusion de l'acier

Le point de fusion de l'acier n'est pas une valeur fixe et peut fluctuer en fonction de plusieurs facteurs.

Ces facteurs affectent le comportement du matériau sous chaleur et doivent être compris pour sélectionner le bon acier pour des applications particulières.

Voici les principaux facteurs influençant le point de fusion de l'acier:

Composition en alliage

Les éléments d'alliage de l'acier jouent un rôle vital dans la détermination de son point de fusion. Différents éléments augmentent ou diminuent la température à laquelle l'acier fond:

- Carbone: L'un des éléments d'alliage les plus influents, Le carbone soulève généralement le point de fusion de l'acier.

Cependant, Cela augmente également la dureté et la fragilité, Faire des aciers à haute teneur en carbone adaptés aux outils et aux composants structurels. - Chrome: Le chrome est un élément essentiel qui augmente le point de fusion et améliore la résistance de l'acier à l'oxydation et à la corrosion.

Sa présence est particulièrement cruciale dans acier inoxydable, qui nécessite des températures plus élevées pour le traitement. - Nickel: Tandis que le nickel abaisse le point de fusion de l'acier, Cela améliore considérablement sa ténacité, Le rendre idéal pour les applications nécessitant une résistance à fort impact.

- Manganèse: Cet élément ajoute de la résistance à l'acier et soulève légèrement le point de fusion, Le rendre adapté aux applications à haute contrainte.

- Tungstène et molybdène: Ces matériaux ont un effet significatif sur l'augmentation du point de fusion,

Les rendre essentiels dans des environnements à haute température comme les lames de turbine et les aciers à outil à grande vitesse.

Impuretés

Des impuretés telles que soufre et phosphore, généralement présent pendant le processus de fabrication, peut abaisser le point de fusion de l'acier.

Ils ont également un impact sur les propriétés mécaniques de l'acier en réduisant sa ductilité et sa ténacité. Par exemple:

- Soufre: Le soufre provoque une fragilisation et abaisse le point de fusion, conduisant à des fissures et des faiblesses structurelles en acier.

- Phosphore: Semblable au soufre, Le phosphore réduit la ténacité de l'acier et abaisse le point de fusion.

Tandis que les fabricants s'efforcent de minimiser ces impuretés, Ils restent un facteur crucial pour déterminer le comportement de l'acier à des températures élevées.

Antécédents de traitement thermique

Les processus de traitement thermique subis par l'acier peuvent également modifier son point de fusion.

Processus comme éteinte (refroidissement rapide) et recuit (refroidissement lent) changer la microstructure de l'acier, qui à son tour affecte ses propriétés thermiques. Par exemple:

- Recuit adoucire l'acier et peut baisser légèrement son point de fusion en affinant la structure des grains.

- Éteinte rend l'acier plus difficile mais peut introduire la fragilité si elle n'est pas suivie de tremper Pour restaurer la ductilité.

L'historique thermique de l'acier a un impact.

Grade en acier et type

Différentes classes en acier, en fonction de leurs applications prévues, ont des points de fusion variés:

- Acier au carbone: Les points de fusion pour la plage d'acier au carbone entre 1,430° C et 1 480 ° C (2,600° F à 2700 ° F), en fonction du contenu en carbone.

Les aciers à faible teneur en carbone ont des points de fusion plus bas, tandis que les aciers à haute teneur en carbone utilisés dans les outils et les machines peuvent fondre à des températures plus élevées. - Acier en alliage: Les aciers alliés contiennent souvent des éléments comme le chrome ou le molybdène, qui soulèvent leurs points de fusion.

Ces aciers sont essentiels dans des industries comme l'automobile et la fabrication de machines, où la stabilité à haute température est critique. - Acier inoxydable: Acier inoxydable, En raison de son contenu en chrome, a un point de fusion allant généralement de 1,400° C à 1 450 ° C (2,550° F à 2 640 ° F).

Les aciers inoxydables sont connus pour leur résistance à la corrosion et leur capacité à fonctionner à des températures plus élevées que les aciers à carbone ordinaire.Point de fusion de l'acier inoxydable - Acier à outils: AFFAIRES DE TOLL, Souvent allié avec du tungstène et du vanadium, ont des points de fusion élevés allant de 1,450° C à 1 650 ° C (2,640° F à 3 000 ° F).

Ces aciers sont conçus pour résister aux températures extrêmes et sont utilisées dans les outils de fabrication, décède, et moules.

Température et taux de refroidissement

Tandis que le point de fusion lui-même reste largement inchangé, La vitesse à laquelle l'acier se refroidit après avoir atteint son point de fusion affecte sa microstructure et ses propriétés.

Le refroidissement lent favorise, Microstructures plus stables, Pendant un refroidissement rapide (comme dans la trempe) verrouille la dureté mais peut également augmenter la fragilité.

Pression

Le point de fusion de l'acier peut également être affecté par la pression.

Dans des conditions à haute pression, tels que ceux des applications en cours d'exécution ou certains processus industriels, Le point de fusion de l'acier peut augmenter.

Les environnements à haute pression poussent les atomes, Rendre plus difficile pour le matériau de passer à un état liquide.

4. Importance du point de fusion dans la fabrication d'acier

Le point de fusion de l'acier est un facteur crucial à divers stades de sa fabrication, influençant considérablement la qualité, efficacité, et la rentabilité des processus de production.

Comprendre comment le point de fusion affecte le comportement de l'acier pendant différentes opérations permet de garantir que le matériau fonctionne de manière optimale dans ses applications prévues.

Voici pourquoi le point de fusion est si vital dans la fabrication d'acier:

Procédé de casting

Le procédé de casting est l'une des méthodes les plus fondamentales utilisées pour former des composants en acier. Pendant le casting, L'acier fondu est versé dans des moules pour créer la forme souhaitée.

Le point de fusion détermine la température à laquelle l'acier doit être chauffé pour s'assurer qu'il devient entièrement liquide et peut s'écouler dans des cavités de moisissure complexes.

- Solidification: Une fois l'acier fondu versé dans le moule, il commence à refroidir et à se solidifier.

La vitesse à laquelle l'acier se solidifie affecte sa microstructure et ses propriétés mécaniques.

Comprendre le point de fusion et la température Liquidus (la température à laquelle l'acier commence à se solidifier) est essentiel

pour contrôler le processus de coulée et éviter les problèmes comme des moulages incomplets, fissure, ou vides. - Sélection de moisissures: La température à laquelle la fonte de l'acier influence également la sélection de matériaux de moule.

Pour les aciers à point de fusion inférieurs, Les moules de sable sont souvent suffisants, tandis que pour des alliages de point de fusion plus élevés, Moules plus spécialisés,

comme la céramique, peut être nécessaire pour résister aux températures élevées pendant la coulée.

Soudage et fabrication

Le point de fusion de l'acier joue un rôle essentiel dans les processus de soudage et de fabrication.

Les deux soudage et le brasage implique l'application de la chaleur sur l'acier, et comprendre le comportement de fusion de l'acier assure la liaison optimale des composants.

- Apport de chaleur: Pendant le soudage, La température doit être soigneusement contrôlée pour éviter de surchauffer l'acier, ce qui peut entraîner des zones excessives touchées par la chaleur, distorsion matérielle, ou même brûler.

Inversement, Une chaleur insuffisante peut entraîner des soudures faibles et une mauvaise liaison.

En comprenant le point de fusion de l'acier, Les soudeurs peuvent déterminer l'entrée de chaleur appropriée pour atteindre, soudures durables. - Extension thermique: L'acier se développe lorsqu'il est chauffé et se contracte lorsqu'il est refroidi. Cette expansion thermique est influencée par le point de fusion.

Pour les composants qui nécessitent des ajustements précis, La gestion de l'expansion thermique pendant le soudage est essentielle.

L'acier avec un point de fusion élevé subit généralement moins d'expansion à des températures élevées, Le rendre adapté aux applications où la stabilité dimensionnelle est critique.

Traitement thermique

Processus de traitement thermique tels que éteinte, tremper, et recuit sont utilisés pour modifier les propriétés de l'acier, y compris la dureté, ductilité, et force de traction.

Le point de fusion influence directement les températures utilisées dans ces traitements.

- Éteinte: En extinction, L'acier est chauffé à une température juste en dessous de son point de fusion puis refroidi rapidement, qui verrouille la dureté mais qui peut rendre le matériel plus cassant.

Comprendre le point de fusion de l'acier garantit que la température de trempe appropriée est utilisée, Éviter la surchauffe, ce qui pourrait provoquer des changements microstructuraux indésirables. - Tremper: Après la trempe, La température est utilisée pour restaurer la ductilité et réduire la fragilité.

La température est généralement effectuée à des températures plus basses que l'étape de trempe,

mais il repose toujours sur la connaissance du point de fusion du matériau pour éviter tout changement de phase ou distorsion indésirable pendant le processus. - Recuit: En recuit, L'acier est chauffé à une température spécifique pour soulager les contraintes internes et adoucir le matériau.

Les températures de recuit sont généralement inférieures au point de fusion de l'acier,

Mais connaître le point de fusion est encore crucial pour prévenir la surchauffe et les dommages à la microstructure du matériau.

Sélection des matériaux

Lors du choix de l'acier pour des applications spécifiques, Le point de fusion est une considération clé pour déterminer son aptitude à différents processus et environnements d'utilisation finale.

Par exemple, AFFORTS PERFORMANCE utilisé dans aérospatial, automobile, ou industries énergétiques

Doit résister à des températures extrêmes sans perdre leur intégrité structurelle ou leurs propriétés mécaniques.

- Environnements à haute température: Dans les applications où les composants en acier seront exposés à des environnements à haute température, comme les turbines à gaz, moteurs à réaction, ou fours industriels,

La sélection de l'acier avec un point de fusion plus élevé garantit que le matériau peut résister aux contraintes thermiques sans se déformer ou perdre la résistance. - Cyclisme thermique: Composants en acier utilisés dans des environnements avec des fluctuations de température significatives,

comme les moteurs ou les turbines, Besoin de maintenir leurs propriétés malgré des cycles de chauffage et de refroidissement fréquents.

Un point de fusion plus élevé garantit que le matériau conserve sa résistance et sa ténacité dans des conditions de cyclisme thermique.

Consommation d'énergie dans la production d'acier

Le point de fusion d'acier a également un impact sur l'énergie requise pour traiter le matériau.

Les aciers à pointage supérieur exigent plus d'énergie pour atteindre leur température de liquide pendant acier processus, tel que fours à arc électrique (EAF) ou haut fourneau.

- Efficacité énergétique: L'acier avec un point de fusion plus élevé nécessite plus d'énergie pour la fusion, qui influence directement les coûts de production.

Les producteurs d'acier doivent tenir compte de cela lors du choix des matériaux et considérer les technologies éconergétiques pour réduire la consommation et les coûts d'énergie pendant la production. - Optimisation du processus: En comprenant le point de fusion de différentes notes d'acier,

Les fabricants peuvent optimiser les processus de production, réduire les déchets d'énergie et améliorer l'efficacité globale.

Impact sur le contrôle de la qualité

Un point de fusion cohérent et contrôlé est essentiel pour maintenir la qualité et l'uniformité dans la fabrication d'acier.

Les variations de température pendant le processus de fusion peuvent entraîner des différences dans la microstructure du matériau,

affectant ses propriétés mécaniques telles que la résistance à la traction, dureté, et la ductilité.

- Cohérence entre les lots: S'assurer que l'acier a un point de fusion cohérent à travers les lots est crucial pour la production à grande échelle.

La variabilité de la température de fusion peut entraîner des défauts comme porosité ou contraintes internes, qui peut compromettre l'intégrité et les performances du matériel. - Précision et tolérance: Dans des industries telles que l'aérospatiale et la fabrication automobile,

La précision est critique, Et même les fluctuations mineures dans le point de fusion peuvent affecter le produit final.

S'assurer que le point de fusion de l'acier est contrôlé et cohérent aide à maintenir les tolérances et les spécifications de performance requises pour les composants critiques.

5. Comment le point de fusion de l'acier affecte ses performances

Résistance à la chaleur et stabilité thermique

- Applications à haute température: Les aciers avec des points de fusion plus élevés sont plus résistants au ramollissement ou à la déformation à des températures élevées.

Cela les rend adaptés aux applications à haute température comme dans les fours, moteurs à réaction, et les systèmes d'échappement. - Extension thermique: La vitesse à laquelle un matériau se dilate lorsqu'il est chauffé est lié à son point de fusion.

Les matériaux avec des points de fusion plus élevés ont généralement des coefficients plus faibles d'expansion thermique, ce qui signifie qu'ils sont moins susceptibles de se développer considérablement lorsqu'ils sont exposés à la chaleur,

ce qui est important pour les composants qui doivent maintenir la stabilité dimensionnelle à des températures variables.

Propriétés mécaniques à des températures élevées

- Rétention de force: À mesure que la température s'approche du point de fusion, La résistance de l'acier diminue.

Des aciers haute performance conçus pour une utilisation dans des environnements extrêmes incorporent souvent des éléments comme le chrome, molybdène, ou vanadium,

ce qui peut augmenter leurs points de fusion et améliorer leur rétention de force à des températures élevées. - Résistance au fluage: À des températures proches de leurs points de fusion, Les matériaux peuvent ressentir du fluage,

qui est la tendance d'un matériau solide à se déformer lentement sous l'influence des contraintes mécaniques persistantes.

Les aciers avec des points de fusion plus élevés ont tendance à avoir une meilleure résistance au fluage.

Soudage et fabrication

- Soudabilité: Le point de fusion affecte la facilité avec laquelle l'acier peut être soudé.

En général, Les aciers avec des points de fusion plus bas sont plus faciles à souder car ils nécessitent moins d'énergie pour atteindre leurs points de fusion.

Cependant, Cela doit être équilibré contre d'autres facteurs tels que la résistance et la résistance à la chaleur. - Défis de fabrication: Pendant des processus de fabrication comme le forgeage ou le roulement, Les aciers avec des points de fusion plus élevés peuvent nécessiter plus d'apport d'énergie en raison de leurs températures de travail plus élevées.

Résistance à la corrosion

Bien qu'il ne soit pas directement lié au point de fusion, Les alliages utilisés pour élever le point de fusion de l'acier peuvent également améliorer sa résistance à la corrosion.

Par exemple, Les aciers inoxydables contiennent des quantités importantes de chrome, ce qui augmente leur point de fusion et améliore la résistance à l'oxydation et à la corrosion.

6. Tester le point de fusion de l'acier

Il est essentiel de déterminer avec précision le point de fusion de l'acier pour garantir son aptitude à des applications spécifiques. Les méthodes courantes incluent:

- Analyse thermique différentielle (DTA): Mesure le changement de température pendant le chauffage pour identifier le point de fusion du matériau.

- Analyse thermogravimétrique (TGA): Mesure la perte de poids pendant le chauffage pour surveiller les transitions de phase, y compris le point de fusion.

7. Applications d'acier basées sur le point de fusion

Le point de fusion of Steel est une propriété fondamentale qui influence son aptitude à diverses applications industrielles.

Les performances de l'acier à des températures élevées jouent un rôle important dans la détermination de sa fonction et de sa fiabilité dans des environnements exigeants.

Comme l'acier est utilisé dans un large éventail d'industries, de l'aérospatiale à la construction, Comprendre son point de fusion est la clé pour sélectionner le bon matériau pour des applications spécifiques.

Voici comment le point de fusion affecte les performances de l'acier et ses applications:

Industries aérospatiales et automobiles

Dans des industries comme aérospatial et automobile, Les composants en acier doivent résister à des températures élevées tout en maintenant leur intégrité structurelle, force, et les performances.

Ces secteurs ont besoin de matériaux qui peuvent fonctionner dans des conditions thermiques extrêmes, et le point de fusion d'acier joue un rôle essentiel dans ce.

- Pièces à haute température: Composants en acier utilisés dans les moteurs d'avion, lames de turbine, et les systèmes de freinage doivent résister Chauffer les charges pendant l'exploitation.

Par exemple, Les moteurs à réaction et les turbines fonctionnent à des températures extrêmement élevées, souvent bien au-dessus de 1 000 ° C (1,832° F), fabrication AFFAIRS DE MELATION HIGHT Idéal pour ces applications.

Alliages avec un point de fusion élevé-tel que AFFAIRES DE TOLL et Superalliages- conviennent particulièrement à ces hauts stress, environnements à haute température. - Composants du moteur et d'échappement: Pièces de moteur, comme les culasses, turbocompresseurs,

et les systèmes d'échappement, nécessitent un acier qui non seulement maintient la résistance à des températures élevées mais qui résiste également à la fatigue thermique.

Les alliages à pointe élevé s'assurent que ces composants conservent leur durabilité et performance sur de longues périodes d'exposition à la chaleur.

Construction et applications structurelles

L'acier est l'épine dorsale de la construction moderne, des immeubles et des ponts de grande hauteur aux supports structurels robustes.

L'acier utilisé dans ces applications doit non seulement fournir force mais aussi résister à la thermique et stress environnemental qui viennent avec une exposition aux variations de température.

- Acier pour les immeubles de grande hauteur: Dans les gratte-ciel et autres structures de grande hauteur, l'acier doit maintenir son intégrité structurelle Même en cas de feu.

L'acier utilisé dans la construction est souvent conçu pour supporter des températures élevées pour des périodes prolongées sans échouer.

Acier avec un point de fusion plus élevé est préféré dans de telles applications, garantissant résistance à la dégradation thermique et amélioration de la résistance au feu. - Ponts et infrastructures: Acier en ponts, tunnels, et d'autres infrastructures lourdes doivent également supporter des températures élevées.

Dans de telles structures, aciers au carbone avec des points de fusion modérés (environ 1 400 ° C à 1 500 ° C ou 2 550 ° F à 2 730 ° F) sont couramment utilisés.

Ces aciers offrent un bon équilibre entre stabilité thermique et force, leur permettant de gérer la contrainte à la fois de l'expansion thermique et des forces externes.

Machines lourdes et équipements industriels

Dans les applications de machines industrielles, L'acier est utilisé pour les composants soumis à une contrainte mécanique intense et à des températures élevées.

L'acier utilisé pour les composants de fabrication tels que les pompes, compresseurs, engrenages, et les pièces du moteur doivent avoir stabilité thermique élevée.

- Pompes et compresseurs: Ces composants fonctionnent souvent dans des conditions qui impliquent des températures élevées, comme dans les centrales électriques, raffineries, et les plantes chimiques.

Acier avec points de fusion élevés s'assure que ces pièces peuvent résister températures élevées sans ramollir ou perdre leur résistance sous pression. - Pièces de machines: Acier utilisé dans machinerie à stress haute, tel que engrenages, arbres, et roulements, doit maintenir son force et durabilité à des températures élevées.

Aciers à outils et aciers à alliage élevé sont souvent sélectionnés pour leur points de fusion élevés,

qui leur permettent de bien performer dans des applications lourdes sans compromettre l'intégrité du matériau.

Production d'énergie et d'électricité

Le secteur de l'énergie, Surtout dans les usines de production d'électricité, repose sur l'acier pour gérer les températures et les pressions extrêmes.

Acier point de fusion impact directement le performance des centrales électriques, où les composants sont exposés à l'extrême cyclisme thermique et contraintes mécaniques.

- Chaudières et échangeurs de chaleur: L'acier utilisé dans les chaudières et les échangeurs de chaleur doit résister aux températures bien supérieures à 600 ° C (1,112° F),

nécessitant des matériaux avec un point de fusion élevé pour empêcher la défaillance due à fatigue thermique.

Acier avec plus haut points de fusion assure stabilité thermique et résilience dans ces composants critiques, qui sont essentiels à l'efficacité du processus de production d'électricité. - Puissance nucléaire: Dans les réacteurs nucléaires, Les composants en acier doivent résister à des températures et des rayonnements élevés.

Acier inoxydable et Superalliages sont souvent utilisés en raison de leurs points de fusion élevés et résistance à la dégradation induite par les rayonnements.

Ces aciers maintiennent leur propriétés mécaniques et intégrité structurelle Dans des environnements extrêmement difficiles, contribuant à la sécurité et à la longévité des centrales nucléaires.

Industrie du pétrole et du gaz

L'acier utilisé dans le secteur du pétrole et du gaz doit fonctionner sous chaleur extrême et pression conditions, à la fois en terre et en offshore.

Que ce soit pour le forage des plates-formes, pipelines, ou raffineries, Le point de fusion de l'acier joue un rôle essentiel pour assurer Performance fiable.

- Équipement de forage: L'acier utilisé dans les opérations de forage doit résister températures élevées généré par la friction et conditions des trou.

Acier avec un point de fusion plus élevé s'assure que ces composants peuvent gérer le chaleur intense du forage et restez structurellement sain lors d'une utilisation à long terme. - Pipelines: Tuyaux en acier, qui transportent l'huile et le gaz, sont soumis à divers stress environnementaux, y compris fluctuations de température.

Acier avec un point de fusion élevé s'assure que ces tuyaux ne se déforment pas ou ne s'affaiblissent pas au fil du temps, maintenir leur intégrité et sécurité Dans des conditions extrêmes.

Outillage et fabrication de matrices

Les alliages en acier font partie intégrante de la production de outils de coupe, décède, et moules qui sont utilisés dans un large éventail de processus de fabrication.

Ces outils et matrices sont exposés à des températures élevées pendant la production et doivent conserver dureté, force, et se résistance à l'usure.

- Outils de coupe: Acier utilisé pour outils de coupe- comme des exercices, lames de scie, et outils de fraisage - les besoins pour maintenir sa dureté à des températures élevées générées pendant les opérations de coupe.

AFFAIRS DE MELATION HIGHT, tel que AFFAIRES DE TOLL et aciers à grande vitesse,

sont préférés pour ces applications car elles offrent dureté exceptionnelle et se résistance à l'usure Même à des températures élevées. - Moules et matrices: Acier utilisé dans la fabrication de moules et de matrices pour fonderie et forgeage doit être capable de résister chauffage répété et cycles de refroidissement sans perdre de forme ni de résistance.

Acier avec Points de fusion plus élevés garantit que le moules et matrices conserver leur intégrité structurelle Pendant les processus à haute température, comme le moulage par injection en plastique et le moulage.

8. Les défis de la fabrication d'acier liés au point de fusion

Le point de fusion de l'acier présente plusieurs défis tout au long du processus de fabrication, Impact de tout, de la production initiale à l'application finale du matériel.

Comprendre ces défis est crucial pour optimiser les processus de production et assurer la qualité et les performances du produit final.

Consommation d'énergie

L'un des défis les plus importants associés au point de fusion élevé de l'acier (allant d'environ 1370 ° C à 1540 ° C) La quantité substantielle d'énergie est-elle requise

pour atteindre et maintenir ces températures pendant la production. Cela comprend:

- Efficacité du four: Atteindre et maintenir les températures nécessaires pour la fusion ou le raffinage de l'acier exige des fours efficaces

qui peut gérer des températures aussi élevées sans perte d'énergie excessive. - Implications de coûts: Une consommation d'énergie élevée se traduit par des coûts opérationnels plus élevés, qui peut affecter la viabilité économique globale de la production d'acier.

Sélection et alliage des matériaux

La composition de l'acier influence considérablement son point de fusion, qui à son tour affecte son aptitude à diverses applications. Les fabricants sont confrontés à des défis dans:

- Choisir les bons alliages: Différents éléments d'alliage peuvent augmenter ou abaisser le point de fusion de l'acier.

Par exemple, L'ajout de chrome augmente à la fois la résistance à la corrosion et le point de fusion,

Le rendre adapté aux applications à haute température mais aussi augmenter la complexité du processus de production. - Équilibrage des propriétés: Atteindre un équilibre optimal entre les propriétés souhaitées comme la force,

ductilité, et la résistance à la chaleur lors de la gestion de l'impact sur le point de fusion pose un défi.

Contrôle de la microstructure

Pendant le processus de refroidissement après avoir atteint le point de fusion, Il est essentiel de contrôler la microstructure de l'acier pour déterminer ses propriétés mécaniques. Les défis incluent:

- Taux de refroidissement: La vitesse à laquelle l'acier se refroidit de son état fondu peut affecter considérablement la structure des grains et, par conséquent, La résistance et la dureté du matériel.

Un contrôle précis sur les taux de refroidissement est nécessaire pour atteindre les résultats microstructuraux souhaités. - Homogénéité: Assurer l'uniformité dans la composition chimique et la microstructure

Tout au long de la pièce en acier est essentielle pour des performances cohérentes, surtout dans les applications critiques.

Préoccupations environnementales et de sécurité

Les opérations à haute température impliquées dans la fabrication d'acier posent des défis environnementaux et de sécurité:

- Contrôle des émissions: La chaleur intense et les réactions chimiques impliquées dans l'acier peuvent conduire à la libération de polluants.

La gestion efficace des émissions est cruciale pour le respect des réglementations environnementales. - Sécurité au travail: Travailler avec des matériaux à des températures extrêmement élevées nécessite des protocoles de sécurité stricts

pour protéger les travailleurs des brûlures, incendie, et d'autres dangers associés aux opérations à haute température.

Limitations technologiques

Les contraintes technologiques peuvent limiter l'efficacité et l'efficacité des processus de fabrication d'acier liés aux points de fusion:

- Précision du contrôle de la température: Atteindre un contrôle précis de la température pendant les phases de chauffage et de refroidissement est difficile mais essentielle pour produire de l'acier de haute qualité.

Les technologies avancées sont continuellement développées pour améliorer cet aspect. - Optimisation du processus: Innovations dans la conception et l'exploitation des processus, y compris l'utilisation de jumeaux numériques et de logiciels de simulation,

visez à optimiser les processus d'acier en prédisant et en ajustant les variables qui affectent la fusion et la solidification.

9. Conclusion

Le point de fusion de l'acier est un facteur crucial influençant son traitement, propriétés mécaniques, et les performances dans les applications du monde réel.

Que ce soit en aérospatial, automobile, construction, ou machinerie lourde,

Comprendre comment le point de fusion affecte le comportement de l'acier à des températures élevées aide les ingénieurs à sélectionner les bons matériaux pour chaque projet.

En affortant le point de fusion, Les fabricants peuvent assurer la force, durabilité, et stabilité thermique des composants en acier, Optimiser leurs performances dans les industries.

Et LangHe, Nous fournissons une expertise dans la sélection et le traitement de l'acier pour répondre aux exigences spécifiques de vos applications.

Pour plus d'informations ou pour discuter de vos besoins en acier, N'hésitez pas à Contactez-nous aujourd'hui!