1. Introduction

Le moulage est l’un des procédés de fabrication les plus anciens et les plus polyvalents de l’humanité..

Au cœur de ce processus se trouve le modèle de coulée: un gabarit physique qui définit la géométrie de la pièce finale.

Un modèle bien conçu minimise les rebuts, raccourcit le délai de livraison, réduit l'usinage et améliore la répétabilité; un mauvais modèle oblige à des réparations coûteuses, refonte voire refonte d'outillage.

2. Qu'est-ce qu'un modèle de casting et pourquoi c'est important

UN modèle de coulée est un modèle tridimensionnel conçu avec précision d'un composant souhaité, utilisé pour former la cavité du moule dans laquelle le métal en fusion est versé.

Contrairement à une simple réplique, le motif est délibérément modifié pour incorporer les allocations pour le retrait, usinage, et distorsion, ainsi que caractéristiques fonctionnelles tels que les systèmes de contrôle, curseurs, et impressions de base.

Une fois le métal solidifié dans le moule, il assume la géométrie et les dimensions définies par le modèle, faisant du modèle le fondement de la précision dimensionnelle et de la répétabilité du moulage..

Pourquoi les modèles sont indispensables

Dans la pratique moderne de la fonderie, le modèle n'est pas seulement un « modèle » mais un élément de contrôle technique qui détermine la qualité du casting, coût, et l'efficacité du processus.

Son impact peut être quantifié dans trois dimensions fondamentales:

- Contrôle de la géométrie: Les modèles garantissent que les pièces correspondent aux spécifications de conception. Un motif mal conçu peut entraîner des erreurs dimensionnelles, à cause 35% des défauts de coulée.

- Rentabilité: Le matériau et la conception du modèle représentent 10 à 25 % des coûts totaux de moulage.

Choisir le bon modèle (Par exemple, bois pour faible volume vs. en métal pour gros volume) peut réduire les coûts par pièce de 40 à 60 %. - Compatibilité des processus: Aucun modèle unique ne fonctionne pour toutes les méthodes de moulage : le moulage à modèle perdu nécessite des modèles en cire., tandis que le moulage au sable utilise du bois ou du métal. Des modèles incompatibles conduisent à 20% taux de rebut plus élevés.

Modèles vs. Décède: Une distinction technique

Alors que motifs et décède servir à des fins de réplication géométrique similaires, leurs rôles opérationnels diffèrent fondamentalement:

| Fonctionnalité | Modèle de coulée | Mourir (Moule permanent) |

| Type de processus | Moule consommable (sable, investissement, coquille) | Moule permanent (moulage, moulage par gravité) |

| Réutilisabilité | Moule détruit après chaque coulée | Réutilisé pour plusieurs cycles |

| Matériel | Bois, résine, cire, ou métal | Acier à outils trempé ou H13 |

| Fonction primaire | Définition de forme et de surépaisseur pour les moules consommables | Contrôle direct du formage et du refroidissement du métal |

| Gamme de coûts | Faible | Haut (usiné avec précision) |

3. Paramètres de conception clés qui s'appliquent à tous les modèles

Quel que soit le matériau, processus, ou complexité, chaque modèle de coulée doit incorporer un ensemble de paramètres de conception de base pour garantir la précision dimensionnelle, fabrication, et des pièces moulées sans défaut.

Ces principes sont guidés par ASTM A802 – Spécification standard pour les modèles de coulée et les boîtes à noyaux et sont ajustés en fonction du métal de base, procédé de casting, et géométrie des pièces.

| Paramètre de conception | Définition | Valeurs typiques (par métal/processus) | Raisonnement / Impact |

| Angle de projet | Cône appliqué sur les surfaces verticales pour faciliter le retrait du motif du moule. | Coulée de sable: 1–3° Moulure coque: 0.5–1° (surfaces de moule plus lisses) | Réduit les dommages causés par la moisissure (fissuration du sable ou bris de coque) et minimise l'usure du motif. Un tirage insuffisant est l'une des principales causes de moules mal alignés ou cassés.. |

| Allocation de retrait | Matériau supplémentaire incorporé pour compenser la contraction lors de la solidification et du refroidissement. | Alliages en aluminium: 1–2% Fonte: 2–3% Alliages laiton/cuivre: 3–4% | Garantit que les dimensions finales de la pièce répondent aux spécifications de conception. Par exemple, un 100 Les pièces en fonte de 102 mm peuvent nécessiter un motif de 102 à 103 mm pour compenser le retrait.. |

| Allocation d'usinage | Matériel supplémentaire fourni pour permettre l'usinage post-coulée, finition, ou traitements de surface. | Composants de précision (aérospatiale/médicale): 0.5–1 mm Structurel/Industriel: 1–2 mm | Facilite les opérations de finition, maintient la tolérance, et atténue les imperfections de la surface de coulée telles que la rugosité ou la porosité mineure. |

Tolérance dimensionnelle |

Variation admissible des dimensions du motif par rapport à la taille nominale. | Modèles métalliques: ±0,1–0,3 mm Motifs en bois: ±0,3–1,0 mm Modèles en cire (casting d'investissement): ± 0,05–0,2 mm | Garantit une qualité de production constante et l’interchangeabilité, critique pour les assemblages tels que les engrenages automobiles ou les composants aérospatiaux. |

| Intégration de portail | Incorporation de carottes, coureurs, portes, et colonnes montantes pour contrôler le flux de métal et la solidification de l'alimentation. | Coupe transversale du portail: 1.5× section de la partie la plus épaisse: 2× volume de la pièce | Optimise la livraison du métal en fusion, prévient les défauts comme les fermetures à froid, maltraitement, et porosité de retrait. Une conception correcte des portes peut réduire les taux de rebut en 15–25%. |

| Ligne de séparation | Le plan le long duquel le moule se divise (Par exemple, faire face contre. traîner) pour permettre la suppression du motif. | Aligné avec la symétrie et les contre-dépouilles naturelles; évite les fonctionnalités piégées | Simplifie l'assemblage du moule, minimise le flash, et réduit l'usinage ou la reprise. Un mauvais placement de la ligne de joint peut augmenter les rebuts jusqu'à 20%. |

4. Matériaux de modèle – sélection et compromis

| Matériel | Utilisation typique | Forces | Faiblesses | Vie typique |

| Bois (feuillus) | Prototypes, à faible volume, Formes simples | Bon marché, rapide à fraiser, réparations faciles | Sensible à l'humidité, précision limitée | Des dizaines à des centaines de clichés |

| Aluminium | Volume moyen, prototypes de plaques d'allumettes | Léger, bonne stabilité thermique, cycle plus rapide | Sujet à l'usure par rapport à l'acier | Des centaines, des milliers de clichés |

| Acier / Outils | Volume élevé, précision, outillage passe à chaud | Durable, Excellente stabilité dimensionnelle | Coût initial plus élevé, plus difficile à modifier | Des milliers, voire des dizaines de milliers de clichés |

| Fonte | Plaques d'allumettes robustes, modèles robustes | Bonne masse thermique, faible coût par rapport à l'acier | Lourd, peut corroder | Des milliers de clichés |

| Plastiques / Époxy / Puan | Volume faible à moyen, 3Motifs imprimés en D | Faible coût pour les formes complexes, facile à itérer | Stabilité thermique inférieure, abrasion | Des dizaines à des centaines de clichés |

| 3Résine imprimée en D / métal | Géométrie complexe, prototypes à rotation rapide | Aucun délai d'outillage, fonctionnalités complexes | La finition de surface et la résistance varient, coût par pièce | Des pièces uniques à la réutilisation en petites séries |

5. Types courants de motifs en moulage

Les modèles de coulée sont la pierre angulaire de la création de moules. Sélection du bon type de motif soldes complexité, volume, coût, et précision.

Les dix modèles suivants sont les plus largement utilisés en fonderie industrielle, avec des conseils sur quand et pourquoi choisir chacun.

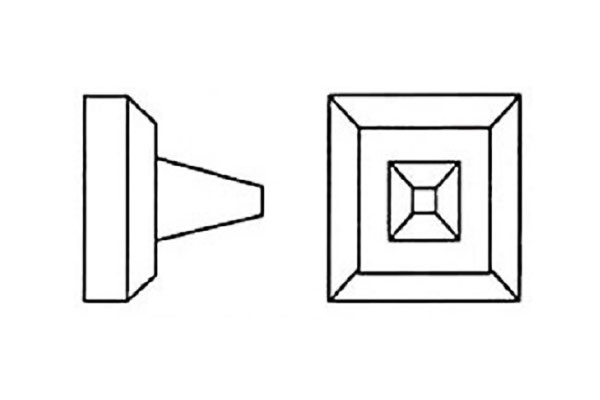

Monobloc (Solide) Modèle

- Définition: Un seul, réplique solide de la pièce finale, représentant sa géométrie externe exacte.

Généralement utilisé pour les composants petits ou simples, il n'a pas de sections séparables, et toutes les cavités du moule doivent être formées autour de cette pièce unique.

Il est souvent utilisé pour les appartements, formes prismatiques où les contre-dépouilles ou les caractéristiques complexes sont minimes.Modèle d'une seule pièce - Cas d'utilisation: Petit, géométries simples ou pièces prototypes.

- Avantages: Faible coût, facile à fabriquer, délai de livraison rapide.

- Limites: Ne convient pas aux géométries complexes ou aux contre-dépouilles; peut nécessiter un tirage excessif ou des noyaux supplémentaires.

En deux pièces (Diviser) Modèle

- Définition: Un motif divisé le long d'un plan de séparation simple en deux moitiés, communément appelées faire face (haut) et faites glisser (bas).

Cela permet au motif d'être retiré du sable ou d'autres matériaux de moulage sans endommager la cavité..

La fente s'adapte aux contre-dépouilles modérées et facilite le placement des portes et des contremarches.. - Cas d'utilisation: La plupart des pièces moulées en sable standard avec une complexité modérée.

- Avantages: Prend en charge les contre-dépouilles, permet un démoulage facile.

- Limites: Nécessite une conception et un alignement minutieux du plan de séparation (goujons souvent utilisés).

Modèle multi-pièces

- Définition: Un motif composé de trois sections ou plus à capturer cavités complexes ou profondes, ou pour accueillir plusieurs plans de séparation.

Les composants incluent généralement le haut, bas, et sections intermédiaires. Cette conception permet la production de formes complexes qui ne peuvent pas être formées avec un modèle en une ou deux pièces..Modèle multi-pièces - Cas d'utilisation: Composants industriels complexes avec fonctionnalités internes.

- Avantages: Permet la diffusion de fonctionnalités profondes ou multidirectionnelles sans plusieurs cœurs.

- Limites: L'assemblage prend du temps; les erreurs d'alignement peuvent augmenter les rebuts.

Modèle de plaque d'allumette

- Définition: Motifs (simple ou multiple) sont montés sur une plaque métallique rigide, avec les côtés de chape et de traînée disposés sur des faces opposées.

Cette configuration est adaptée au moulage mécanisé ou à grand volume, permettant une manipulation automatique des flacons et une formation rapide de cavités. - Cas d'utilisation: Production de volumes moyens à élevés sur des lignes automatisées de moulage en sable.

- Avantages: Haute répétabilité, moulage rapide, adapté à la production mécanisée.

- Limites: Coût d’outillage initial plus élevé; la plaque doit être usinée avec précision.

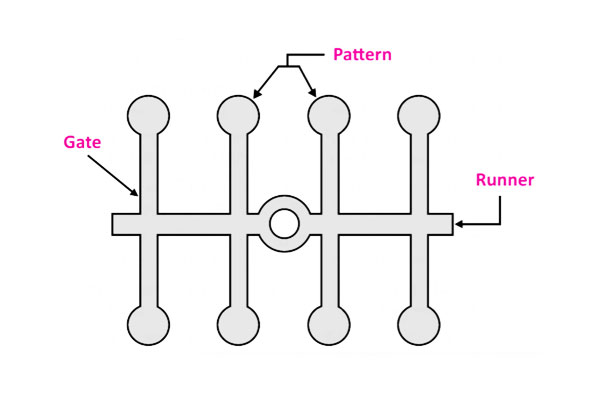

Fermé / Modèle multi-cavité

- Définition: Combinaison modèles de pièces multiples en un seul assemblage, avec carottes intégrées, coureurs, et les portes.

Conçu pour remplir plusieurs cavités simultanément avec du métal en fusion. Souvent utilisé lorsque des pièces identiques sont requises en grand volume.Fermé / Modèle multi-cavité - Cas d'utilisation: Petites pièces moulées produites en grands volumes, Par exemple, composants automobiles.

- Avantages: Production efficace, remplissage cohérent, main d'œuvre réduite par pièce.

- Limites: Conception de portail complexe; les déchets de coureurs doivent être recyclés.

Modèle de squelette

- Définition: Un simplifié, version open-frame du composant final, décrivant les principales caractéristiques géométriques tout en laissant de grandes parties de la cavité être formées par du sable ou un matériau de moulage.

Cette conception est particulièrement efficace pour les grands, formes relativement simples où les économies de matériaux et l'efficacité de l'élimination du sable sont importantes. - Cas d'utilisation: Grand, géométries simples comme les bases de machines ou les pièces moulées structurelles.

- Avantages: Économise du matériel et du poids, simplifie l'élimination du sable.

- Limites: Ne convient pas aux détails fins ou aux petits, pièces complexes.

Modèle de balayage

- Définition: Un motif qui forme une cavité par rotation d'un modèle de profil (balayer) autour d'un axe central, tracer le contour souhaité dans le matériau du moule.

Idéal pour les composants et les formes à rotation symétrique pouvant être générés par un seul profil incurvé. - Cas d'utilisation: Pièces à symétrie de rotation telles que des cônes, cloches, ou grosses poulies.

- Avantages: Formation rapide de cavités pour les géométries axisymétriques.

- Limites: Limité aux profils balayables; ne convient pas aux fonctionnalités 3D complexes.

Modèle de pièces amples

- Définition: Un patron avec des sections détachables spécialement conçues pour former sous-dépouille, projections, ou fonctionnalités internes.

Les pièces détachées sont retirées individuellement pendant la formation du moule pour éviter d'endommager le moule et garantir une création précise de la cavité.. - Cas d'utilisation: Pièces avec bossages, trous, ou des saillies complexes qui emprisonnent un motif d'une seule pièce.

- Avantages: Facilite le retrait et réduit le risque de dommages causés par la moisissure.

- Limites: Nécessite une main d’œuvre qualifiée pour l’assemblage et l’alignement précis.

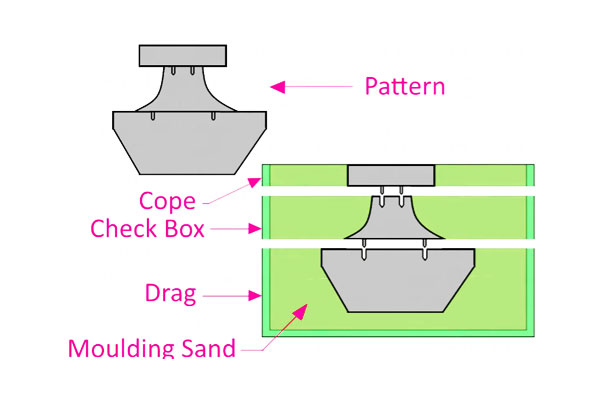

Faire face & Traîner (Ballon) Modèle

- Définition: Un modèle modulaire conçu pour être utilisé dans moules à sable à base de flacons, séparer le haut (faire face) et en bas (traîner) pour faciliter le remplissage du moule, compactage, et coulée de métal. Commun pour les pièces moulées volumineuses ou lourdes.

- Cas d'utilisation: Grands moulages en sable tels que des blocs moteurs ou des corps de pompe.

- Avantages: Modulaire; supporte les moules lourds et les grandes pièces.

- Limites: La manipulation et l'alignement de flacons lourds peuvent être difficiles.

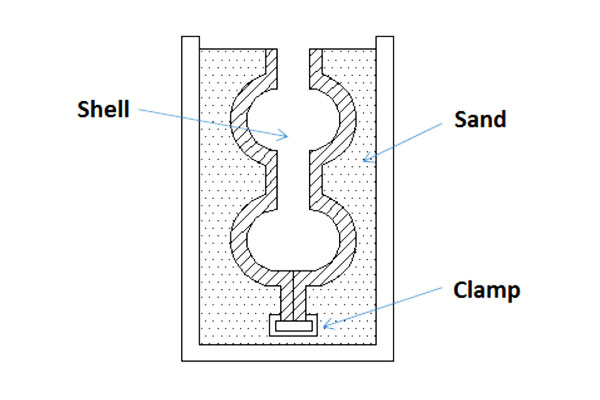

Modèle de coquille

- Définition: Utilisé dans procédés de moulage de coques, souvent métallique ou chauffé, produire mince, rigide, coquilles de sable liées à la résine autour du motif.

Ce type de motif permet haute précision, détail complexe, et excellente finition de surface grâce à un chauffage contrôlé et à un dépôt uniforme des coques.Modèle de coquille - Cas d'utilisation: Composants de précision nécessitant des parois fines, Excellente finition de surface, ou des détails fins (Par exemple, boîtiers aérospatiaux, boîtes de vitesses).

- Avantages: Précision dimensionnelle élevée (±0,1 mm possible), finition de surface lisse (RA 0,8 à 3,2 µm), refroidissement efficace.

- Limites: Nécessite un contrôle du processus et un chauffage minutieux du modèle; coût initial plus élevé que les modèles de sable.

Perspectives d'ingénierie

- Le choix du modèle est dicté par: géométrie en partie, volume de production, exigences de tolérance, et matériel.

- Coût vs. compromis de complexité: Les modèles simples en une seule pièce sont les moins chers, tandis que les modèles en plusieurs pièces ou en plaques d'allumettes ont un coût initial plus élevé mais permettent un volume élevé, fabrication précise.

- Entretien du modèle: Modèles réutilisables (métal) exiger une inspection périodique; modèles consommables (bois, cire) doit être remplacé fréquemment pour maintenir les tolérances.

6. Notes spécifiques au processus: Modèles pour les méthodes de diffusion de clés

Différents processus de coulée imposent des exigences uniques aux modèles. Comprendre ces distinctions garantit formation optimale des moisissures, défauts minimaux, et production rentable.

Les notes suivantes détaillent comment les modèles sont adaptés pour le moulage au sable, moulage en coquille, casting d'investissement, et moulage.

Coulée de sable

- Exigences du modèle: Les modèles doivent être robuste mais léger, car ils sont emballés manuellement ou mécaniquement avec du sable.

Angles de projet, allocations de retrait, et les caractéristiques de déclenchement sont essentielles pour compenser le compactage du sable et le retrait du métal.. - Types de modèles courants: Monobloc, deux pièces, multi-pièces, squelette, et faire face & les modèles de traînée sont les plus largement utilisés.

- Considérations:

-

- Les motifs en bois sont courants pour les pièces à faible volume; les modèles métalliques sont préférés pour les composants précis ou à grand volume.

- Les angles de dépouille varient généralement de 1 à 3° pour les surfaces verticales.

- Le placement du noyau et les pièces amovibles sont importants pour les contre-dépouilles.

- Applications: Blocs de moteur, boîtiers de pompage, composants structurels, et machines industrielles.

Moulage en coquille Fonderie

- Exigences du modèle: Les motifs doivent résister à la chaleur pendant formation de coquilles de sable recouvertes de résine. Des motifs métalliques ou chauffés sont souvent utilisés pour garantir une épaisseur et des détails uniformes de la coque..

- Types de modèles courants: Modèles de coquille, modèles d'assiettes d'allumettes, et les modèles à portes/multi-cavités sont idéaux.

- Considérations:

-

- Les coques fines permettent des tolérances précises (± 0,1 mm) et finitions de surface lisses (RA 0,8 à 3,2 µm).

- Les angles de dépouille peuvent être plus petits (0.5–1°) grâce à la flexibilité de la résine.

- Les motifs sont souvent enduits pour éviter de coller et faciliter le démoulage.

- Applications: Composants aérospatiaux, pièces automobiles de précision, et pièces moulées industrielles complexes de petite à moyenne taille.

Moulage d'investissement

- Exigences du modèle: Les modèles sont généralement répliques en cire de la dernière partie. Les modèles de cire doivent être dimensionnellement précis et capables de résister à plusieurs cycles de revêtement et de brûlage..

- Types de modèles courants: Monobloc, fermée/multi-cavité, et les modèles en pièces détachées sont les plus fréquemment utilisés.

- Considérations:

-

- Une précision dimensionnelle élevée et des détails complexes sont réalisables (± 0,05–0,2 mm).

- Les motifs doivent tenir compte du retrait de la coque en métal et en céramique..

- Les modèles de cire peuvent être assemblés en arbres pour couler plusieurs pièces simultanément.

- Applications: Lames de turbine, dispositifs médicaux, bijoux, et composants aérospatiaux de haute précision.

Moulage sous pression

- Exigences du modèle: Utilisations du moulage sous pression matrices métalliques permanentes, modèles non consommables, mais les matrices remplissent la fonction de modèle consistant à définir la géométrie de la pièce.

La conception de la matrice doit prendre en compte l'éjection des pièces, canaux de refroidissement, et systèmes de portes. - Types de modèles courants: Les concepts de plaques d'allumettes ou de portes/empreintes multiples sont adaptés à l'outillage de matrice.

- Considérations:

-

- Le coût initial élevé est compensé par la rapidité, production à volume élevé.

- Les tolérances sont serrées (± 0,1 mm), avec une finition minimale requise.

- Les géométries complexes peuvent nécessiter des noyaux de glissement ou des inserts.

- Applications: Composants automobiles, logements électriques, électronique grand public, et petites pièces industrielles de précision.

7. Conclusion

Choisir le bon type de motif et de matériau est un compromis coût-qualité qui doit être résolu dès la phase de conception..

Utiliser modèles simples pour prototypes et petits volumes, systèmes à plaques d'allumettes ou à portes pour volumes moyens, et modèles d'outils en acier pour des courses très élevées.

Combiner les fondamentaux d'un modèle solide (brouillon, rétrécissement, surépaisseur d'usinage) avec des outils modernes (GOUJAT, simulation, 3Impression D) pour réduire les itérations et accélérer la production.

Une approche systématique de la sélection des modèles réduit les rebuts, raccourcit le délai de livraison, et offre une qualité de pièce prévisible.

FAQ

Quelle taille d'angle de dépouille dois-je utiliser?

Utiliser 1°–3° pour la plupart des surfaces polies. Augmenter à 2°–5° pour sables texturés ou plus grossiers, et jusqu'à 7° pour les textures lourdes.

Quelle marge de retrait dois-je utiliser pour l'acier inoxydable?

L'allocation linéaire typique est 1.9%–2,5%; confirmer avec la fonderie et ajuster après les moulages d'essai.

Quand un modèle de plaque d'allumettes est-il justifié?

UN: Lorsque l'automatisation et une répétabilité élevée sont requises, généralement des centaines à des dizaines de milliers de pièces par an. Le seuil de rentabilité dépend du coût de l'outillage par rapport. volume attendu.

Quelle est la durée de vie typique d'un modèle métallique?

Les modèles en aluminium durent 10 000 à 100 000 cycles (volume moyen), tandis que les modèles en acier supportent 100 000 à 1 000 000 de cycles (volume élevé, Par exemple, production de masse automobile).

Les modèles imprimés en 3D peuvent-ils remplacer les modèles métalliques traditionnels?

Pour volume faible à moyen (<10,000 parties), oui : les modèles imprimés en 3D réduisent les délais de livraison de 70 à 90 %.

Pour un volume élevé (>100k pièces), les modèles métalliques restent supérieurs en raison de leur durabilité et de leur coût par pièce inférieur.