1. Résumé exécutif

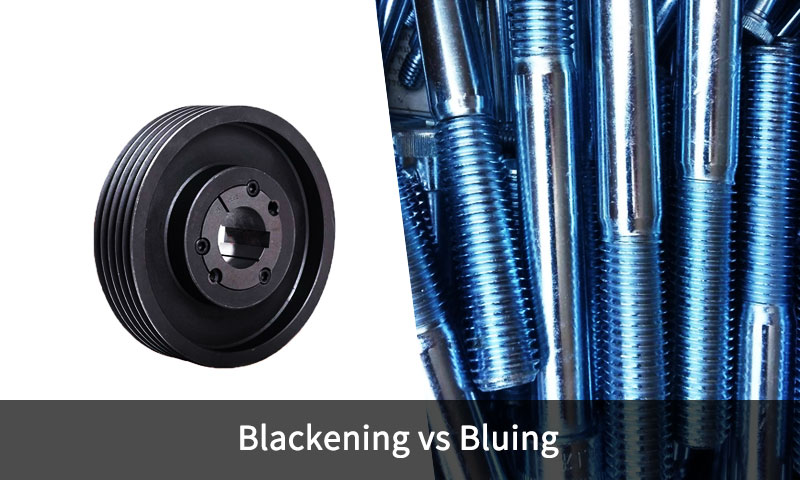

« Noircissement » et « bleuissement » sont des termes souvent utilisés de manière interchangeable dans une conversation informelle., mais ils font référence à des familles de traitements de surface qui se chevauchent mais qui sont distinctes..

Les deux sont destinés à produire un aspect sombre et un certain degré de résistance à la corrosion sur les pièces ferreuses., mais ils diffèrent par la chimie, température du processus, apparence, durabilité et utilisations typiques.

Le bleuissement fait historiquement référence aux processus d'oxydation contrôlés utilisés sur les armes à feu pour créer un film de magnétite bleu-noir., tandis que le noircissement est un terme industriel plus large qui englobe les revêtements de conversion (oxyde noir), phosphatation, finitions nitruration et dépôt noir (plaque électro, PVD, revêtement en poudre).

Le choix entre eux dépend du substrat, exigences fonctionnelles (corrosion, porter, tolérance dimensionnelle), coût, échelle de production et contraintes environnementales.

2. Introduction

En ingénierie des surfaces, les finitions sont sélectionnées pour atteindre un ou plusieurs objectifs: résistance à la corrosion, se résistance à l'usure, éblouissement réduit, aspect spécifique (couleur/brillant), lubrification, comportement électrique, ou pour servir de base de peinture.

Deux finitions « sombres » courantes rencontrées dans l'industrie sont bleuir et noircissement:

- Bleuissement — désigne traditionnellement une oxydation contrôlée des surfaces ferreuses pour former une fine magnétite (Fe₃o₄) couche.

Il est fortement associé aux armes à feu et aux armes légères, où une patine bleu-noir caractéristique est souhaitée à la fois pour l'esthétique et pour une modeste protection contre la corrosion lorsqu'elle est scellée avec de l'huile. - Noircissement — un terme plus large qui désigne généralement la production d'un revêtement noir ou très foncé sur le métal.

Il peut décrire les revêtements de conversion (oxyde noir, phosphate noir), le dépôt se termine (galvanoplastie noire, PVD), ou procédés thermochimiques (nitruration noire).

Le noircissement est couramment utilisé dans le matériel industriel, attaches, pièces automobiles et objets de décoration.

Important: le bleuissement et de nombreuses conversions de noircissement produisent un très mince film de protection (souvent submicronique à quelques microns d'épaisseur); leur véritable protection contre la corrosion dépend fortement de l'étanchéité post-traitement (huile, cire, laque, ou couche de finition polymère).

Il existe également des finitions noires déposées volontairement plus épaisses et mécaniquement plus robustes.; ceux-ci sont techniquement différents de la conversion bleuissement/oxyde noir.

3. La chimie et la métallurgie derrière les finitions

Revêtements de conversion vs revêtements déposés

- Revêtements de conversion: réaction chimique entre le substrat métallique et la solution/atmosphère de traitement.

Le revêtement est solidaire du substrat (pas une couche supplémentaire) et très mince.

Exemples: oxyde noir (Fe → Fe₃O₄), phosphate (films de phosphate de fer), nitrocarburation ferritique (former des nitrures/oxydes de fer). - Revêtements déposés: couches construites sur le substrat par galvanoplastie, dépôt physique en phase vapeur (PVD), Dépôt de vapeur chimique (CVD), ou peinture/revêtement en poudre. Ceux-ci peuvent être plus épais et fournir une protection mécanique.

Chimie du bleuissement (formation de magnétite)

Le bleuissement est essentiellement une formation contrôlée de magnétite (Fe₃o₄) sur l'acier.

Ce film de magnétite se forme généralement par oxydation dans un bain de sel alcalin. (bleuissement à chaud) ou par rouille et conversion contrôlées (bleuissement par la rouille).

La magnétite est adhérente, mince et donne un ton noir bleuâtre en raison de ses propriétés optiques.

Le film lui-même n'offre qu'une résistance modeste à la corrosion à moins qu'il ne soit scellé.; l'huile ou la cire comble la micro-porosité et améliore considérablement les performances.

Chimie des voies de noircissement courantes

- Oxyde noir chaud (bleuissement à chaud / noircissement à chaud): le bain oxydant alcalin convertit la surface du fer en magnétite rapidement et uniformément à température élevée (généralement 135–155 °C selon la chimie). Résultat: dense Fe₃o₄ couche.

- Noircissement à froid (noircissement chimique): solutions à température ambiante (nitrite, à base de nitrate) produire un film de conversion noir par des réactions chimiques; plus facile pour les retouches ou les travaux en petits lots mais donne un produit plus fin, film moins robuste.

- Phosphation (Parkérisation): forme des cristaux de phosphate de fer ou de zinc qui sont poreux et excellents pour retenir l'huile; peut apparaître du gris au noir selon la formulation et le traitement ultérieur.

- Nitrocarburation ferritique / nitruration noire: la diffusion thermochimique introduit de l'azote et du carbone dans la surface, produisant des couches de nitrure dures et parfois une couche de finition d'oxyde noire (utilisé pour la résistance à l'usure et la résistance à la corrosion).

- Finitions noires déposées (chrome noir galvanisé, nickel noir, PVD, revêtement en poudre): ce ne sont pas des conversions mais des couches ajoutées; l'épaisseur et les propriétés de barrière varient selon le processus - souvent bien plus protectrices contre la corrosion et l'usure que les films de conversion minces.

4. Principaux processus

Les traitements de surface qui produisent des finitions sombres sur les métaux ferreux sont largement utilisés pour esthétique, résistance à la corrosion, et objectifs fonctionnels.

Le choix de la méthode dépend substrat, apparence souhaitée, tolérance dimensionnelle, exigences en matière de corrosion/usure, et échelle de production.

Bleuissement à chaud / Oxyde noir chaud

- Aperçu du processus: Les pièces en acier sont immergées dans un bain oxydant alcalin (généralement de l'hydroxyde de sodium avec des sels oxydants) chauffé à 135–155 °C. L'oxygène réagit avec le fer pour former un mince, adhérent couche de magnétite (Fe₃o₄).

- Caractéristiques clés:

-

- Produit un finition bleu-noir uniforme avec une subtile irisation.

- L'épaisseur est généralement 0.5–2 µm, résultant en changement dimensionnel négligeable— convient aux composants de précision tels que les canons et les glissières d'armes à feu.

- Le cinéma est poreux; donc, scellage post-traitement avec de l'huile, cire, ou laque est nécessaire pour la résistance à la corrosion.

- Avantages: De haute qualité, finition reproductible; bonne profondeur de couleur; impact dimensionnel minimal.

- Limites: Nécessite bains à température contrôlée, une bonne ventilation, et une manipulation prudente des produits chimiques caustiques.

Bleuissement à froid / Noircissement chimique

- Aperçu du processus: Solutions chimiques à température ambiante, souvent nitrite- ou à base de nitrate, réagir avec la surface de l'acier pour produire une fine couche d'oxyde noir.

- Caractéristiques clés:

-

- L'épaisseur du film est extrêmement fine (<1 µm).

- Principalement utilisé pour petites pièces, retouches, et maintenance plutôt que des applications à l’échelle de la production.

- Apparence: noir terne, moins riche que le bleuissement à chaud; application inégale possible si elle n’est pas soigneusement contrôlée.

- Avantages: Pratique, faible coût, pas besoin de bains chauds; peut être appliqué in situ.

- Limites: Résistance réduite à la corrosion et à l’usure; durée de vie plus courte sans entretien ni étanchéité.

Bleuissement de la rouille / Bleuissement par la fumée

- Aperçu du processus: Traditionnel, processus en plusieurs étapes:

-

- Rouille contrôlée de la surface en acier (formation de Fe₂O₃ rouge).

- Conversion en magnétite noire (Fe₃o₄) par ébullition, réduction chimique, ou exposition aux fumées.

- Répétition de cycles pour renforcer la profondeur et la cohérence.

- Caractéristiques clés:

-

- Produit un profond, finition bleu-noir brillant très apprécié dans les armes à feu et les composants de collection.

- Beaucoup de temps; nécessite une surveillance attentive de humidité, température, et exposition chimique.

- Avantages: Esthétique haut de gamme; durable lorsqu'il est entretenu correctement avec de l'huile.

- Limites: À forte intensité de main-d'œuvre, débit; ne convient pas à la production de masse.

Phosphatation noire (Parkérisation)

- Aperçu du processus: L'acier est immergé dans un bain de phosphate acide, produire un couche de fer cristallin ou de phosphate de zinc.

Paramètres tels que la concentration du bain, température (88–95 °C), et contrôle du temps d'immersion, taille et couleur des cristaux (gris à noir). - Caractéristiques clés:

-

- Épaisseur du film: 5–25 µm, légèrement plus épais que l'oxyde noir.

- La couche poreuse retient exceptionnellement bien l’huile, Améliorer la résistance à la corrosion.

- L'aspect mat réduit l'éblouissement, couramment utilisé dans les équipements militaires et tactiques.

- Avantages: Économique pour les gros lots; compatible avec les applications huileuses ou lubrifiées.

- Limites: La surface poreuse peut être mécaniquement faible; huilage nécessaire pour éviter la corrosion.

Nitrocaburation ferritique / Nitruration noire

- Aperçu du processus: Processus de diffusion thermochimique introduisant azote et carbone dans la surface à 500–600 ° C, formant un mince, couche de composé durci.

Une surface d'oxyde noir se forme naturellement sur le dessus (nitruration noire). - Caractéristiques clés:

-

- Épaisseur: 5–50 µm, combinaison d'une couche composée et d'une zone de diffusion.

- Améliorer se résistance à l'usure, force de fatigue, et protection modérée contre la corrosion.

- Léger croissance dimensionnelle peut se produire (~0,02 à 0,05 mm).

- Avantages: Excellent pour les pièces à forte usure telles que les engrenages, arbres, attaches.

- Limites: Nécessite un équipement spécialisé et un contrôle minutieux de la température.

Revêtements noirs déposés (Galvanoplastie, PVD, Revêtement en poudre)

- Aperçu du processus: Les calques sont déposé sur le substrat plutôt que chimiquement converti:

-

- Galvanoplastie: chromé noir, nickel noir.

- PVD: fines couches métalliques ou céramiques appliquées sous vide.

- Revêtement en poudre: finitions à base de polymères durcies sur le support.

- Caractéristiques clés:

-

- Épaisseur: 5–100+ µm, Selon la méthode.

- Uniformité élevée, finitions brillantes ou mates.

- Supérieur résistance à la corrosion et à l'usure par rapport aux couches de conversion minces.

- Avantages: Excellente esthétique, revêtements fonctionnels, options de couleur/finition plus larges.

- Limites: Peut modifier les dimensions de manière significative; l'adhésion dépend du prétraitement; coût plus élevé.

5. Visuel, différences dimensionnelles et mécaniques

Apparence (couleur, brillance et uniformité)

- Bleuissement (bleuissement chaud/rouille): noir bleuâtre à bleu foncé; légèrement irisé à l'état neuf; esthétique prisée sur les armes à feu.

- Noircissement à froid / oxyde noir: peut être mat à noir semi-brillant; souvent légèrement plus brun ou ardoise par rapport au bleuissement classique.

- Phosphate: mat, surface granuleuse (noir/gris mat); non réfléchissant.

- Nitruration noire / PVD / revêtement en poudre: peut être d'un noir profond et uniforme; Le PVD et le revêtement en poudre peuvent obtenir des finitions très brillantes ou mates sur demande.

Changement d'épaisseur et de dimension

- Conversion bleuissement/oxyde noir/phosphate:très mince - généralement submicronique à quelques microns.

Changement dimensionnel négligeable (avantageux pour les pièces de précision et les tolérances serrées). - Nitrative: crée une couche de diffusion qui peut avoir plusieurs microns d'épaisseur plus une couche composée - changement dimensionnel faible mais mesurable.

- Galvanoplastie / PVD / revêtement en poudre: les couches déposées vont généralement de microns à des dizaines/centaines de microns; important pour les tolérances serrées.

Résistance à l'usure et dureté

- Bleuissement / oxyde noir: dureté ajoutée minimale; principalement cosmétique + légère résistance à la corrosion; résistance à l'usure médiocre sans revêtements ou lubrifiants supplémentaires.

- Nitruration noire: augmente considérablement la dureté de la surface (avantage pour les pièces critiques à l’usure).

- Revêtements déposés: la résistance à l'usure dépend du revêtement (revêtements PVD durs ou céramiques >> oxyde noir).

6. Protection contre la corrosion et durabilité

Protection de base contre la corrosion

- Bleuissement / oxyde noir seul: fin et poreux; proposer minimal barrière de protection seule. La protection typique repose sur le post-scellement (huile légère, cire, couche de finition polymère). Sans scellement, la corrosion commencera relativement rapidement, Surtout dans des environnements agressifs.

- Phosphate + huile: bonne résistance à la corrosion lorsqu'il est imprégné d'huile; largement utilisé là où les pièces subissent des manipulations/huilages périodiques.

- Nitruration noire: bonne résistance à la corrosion grâce aux couches compactes de composé/de diffusion.

- Revêtements déposés: meilleure barrière contre la corrosion lorsqu'elle est épaisse, dense, et sans défaut (Par exemple, chrome noir ou revêtement en poudre de haute qualité).

Durabilité réelle

- En bénin, environnements secs, une pièce bleuie ou oxydée bien scellée peut être utilisable pendant des années avec un huilage occasionnel. Dans des conditions marines ou de forte humidité, les films de conversion nécessitent une étanchéité plus robuste ou un meilleur choix de revêtement (nitruration ou revêtement déposé). La sélection technique doit tenir compte de l’exposition attendue, programme d'entretien et durée de vie acceptable avant de recouvrir.

7. Considérations et applications pratiques en matière d'ingénierie

Armes à feu et armes légères (cas d'utilisation classique)

- Bleuissement (bleuissement chaud ou rouille) est traditionnel – favorisé pour l’esthétique, protection acceptable une fois huilée, et stabilité dimensionnelle. Le bleuissement à froid est utilisé uniquement pour les réparations ponctuelles.

- Phosphate (Parkérisation) est courant pour les armes à feu militaires en raison de leur durabilité, surface mate et rétention d'huile.

Attaches, quincaillerie et pièces automobiles

- Oxyde noir (chaud ou froid) est souvent utilisé pour les fixations et la quincaillerie générale où le coût et le faible changement dimensionnel sont importants; l'huile ou la laque améliore la résistance à la corrosion.

- Nitrocarburation ferritique est utilisé sur les engrenages, arbres et pièces de moteur lorsque la résistance à l'usure et la durée de vie sont nécessaires.

Objets décoratifs et architecturaux

- PVD, revêtement en poudre, ou finitions noires galvanisées sont utilisés pour une apparence esthétique constante et une meilleure résistance aux intempéries.

Outillage et matrices

- Nitrative donne une résistance à l'usure; parfois suivi d'oxyde noir/PVD pour des performances et une apparence combinées.

Fabrication/débit et coût

- Bleuissement à chaud / noircissement à chaud nécessite des bains contrôlés et davantage d'infrastructures de sécurité, mais donne des résultats cohérents à grande échelle.

- Bleuissement à froid est peu coûteux et flexible, mais sa durabilité est inférieure.

- Finitions déposées sont plus coûteux mais offrent une protection supérieure et une palette de finitions plus large.

8. Environnement, aspects sécuritaires et réglementaires

- Bains alcalins chauds de bleuissement et solutions de bleuissement chimique à froid contenir des produits caustiques, oxydant, ou produits chimiques à base de nitrites.

Ils posent l'inhalation, brûlure cutanée, et les risques d'élimination; les installations doivent fournir un contrôle des fumées, EPI approprié, et neutralisation/traitement des eaux usées. - Bains de phosphate sont acides et créent des boues usées qui doivent être gérées.

- Galvanoplastie peut impliquer des métaux lourds dangereux ou du chrome hexavalent dans certains systèmes — des règles strictes d'élimination et de sécurité des travailleurs s'appliquent.

- Nitruration noire implique des températures élevées et de l'ammoniac ou d'autres gaz réactifs; un traitement des gaz d'échappement est nécessaire.

- Des alternatives plus sûres: traitement amélioré des déchets, revêtements à base d'eau, ou revêtements déposés non toxiques (certains systèmes PVD) réduire l’impact environnemental mais souvent à un coût en capital plus élevé.

9. Contrôle de qualité, tests et maintenance

Tests et métriques QC

- Pulvérisation (Style ASTM B117): résistance à la corrosion comparative. Les revêtements de conversion ont généralement des résultats inférieurs à moins qu'ils ne soient scellés.

- Adhésion (hachures / tirer du ruban adhésif): vérifie l'adhérence du revêtement (s'applique davantage aux revêtements déposés).

- Mesure d'épaisseur: jauges micrométriques ou à courants de Foucault; les revêtements de conversion sont très minces (proche de la limite de détection pour certaines jauges).

- Mesure de la couleur et de la brillance: spectrophotométrie ou brillancemètres pour le contrôle cosmétique.

- Inspection visuelle et microscopie: vérifier l'uniformité, micro-porosité, et réaction du substrat.

Entretien

- Bleui / pièces en oxyde noir: un huilage ou un cirage périodique prolonge la durée de vie; éliminer l'humidité de la surface et réappliquer de l'huile légère après le nettoyage.

- Pièces traitées au phosphate: huiler à nouveau après le nettoyage; le phosphate est poreux et repose sur une imprégnation d'huile.

- Revêtements déposés: réparation par replaquage ou retouche de peintures; le revêtement en poudre nécessite un ponçage et une repeinture en cas de dommages.

10. Idées fausses courantes & Précisions

"Le noircissement et le bleuissement sont le même processus"

FAUX. Le noircissement forme un film plus épais (0.5–1,5 μm) couche noire de Fe₃O₄ pour la durabilité; le bleuissement forme un diluant (0.1–0,5 μm) couche bleu-noir pour l'esthétique.

«Le bleuissement est réservé aux armes à feu»

FAUX. Le bleuissement à chaud est utilisé pour les outils et les pièces décoratives; le bleuissement à froid est destiné à la restauration ; les armes à feu ne sont qu'une application très médiatisée.

"Le noircissement coûte plus cher que le bleuissement"

Partiellement vrai. Le noircissement à chaud nécessite un équipement de chauffage (coût initial plus élevé) mais coût par pièce inférieur pour les volumes élevés.

Le bleuissage à froid n'entraîne aucun coût initial mais un coût par pièce plus élevé pour les couches répétées.

« Le noircissement/bleuissement non scellé offre une protection adéquate »

FAUX. Les couches non scellées sont poreuses : fournissez <24 heures de résistance à la corrosion (ASTM B117). Le scellement avec de l'huile/cire est obligatoire pour une utilisation réelle.

« Les deux procédés fonctionnent sur les métaux non ferreux »

FAUX. Le noircissement et le bleuissement ne fonctionnent que sur les métaux ferreux (acier, fer). Métaux non ferreux (aluminium, cuivre) nécessitent un placage ou une anodisation.

11. Comparaison complète: Noircissement ou bleuissement

Le noircissement et le bleuissement sont deux traitements de surface largement utilisés pour les métaux ferreux., mais ils diffèrent considérablement dans chimie, apparence, propriétés fonctionnelles, et applications industrielles.

| Fonctionnalité | Bleuissement | Noircissement |

| Chimie / Mécanisme | Oxydation contrôlée du fer pour former magnétite (Fe₃o₄) | Varie: conversion chimique (oxyde noir, phosphate), thermochimique (nitrative), ou revêtements déposés (PVD, plaque électro) |

| Substrat | Carbone ou en acier allié | Principalement ferreux; certains processus applicables à acier inoxydable ou métaux non ferreux (par dépôt) |

| Type de revêtement | Revêtement de conversion | Transformation ou revêtement déposé |

| Apparence | Bleu-noir, parfois légèrement irisé | Gris foncé à noir; mat, semi-brillant, ou brillant selon le procédé |

| Épaisseur de film | 0.5–2 µm (bleuissement à chaud) | Mince: <25 µm (oxyde/phosphate); Modéré: 5–50 µm (nitrative); Épais: 5–100+ µm (PVD/galvanoplastie) |

| Changement dimensionnel | Négligeable | Minimal pour les conversions chimiques; modéré à important pour les revêtements déposés/nitruration |

| Résistance à la corrosion | Faible seul; amélioré avec un scellement à l'huile/cire | Modéré à élevé; dépend du processus (phosphate + huile, nitrative, PVD) |

| Se résistance à l'usure | Minimal | Modéré (oxyde/phosphate) trop élevé (nitrative, PVD) |

| Applications typiques | Armes à feu, acier de collection, pièces esthétiques | Quincaillerie industrielle, attaches, automobile, aérospatial, outillage, pièces décoratives |

| Entretien | Nécessite un huilage ou un cirage régulier | Varie: les revêtements de conversion minces nécessitent un entretien; les revêtements déposés nécessitent un entretien minimal |

| Coût & Complexité | Modéré (bleuissement à chaud) trop bas (bleuissement à froid); bain et contrôle de la température requis | Faible coût (oxyde/phosphate) à un coût élevé (nitrative, PVD); la complexité dépend de la méthode |

| Valeur esthétique | Haut; riche, finition bleu-noir profond prisée par les collectionneurs | Modéré; peut être adapté (mat, brillant, uniforme noir) à des fins industrielles ou décoratives |

12. Conclusion

Le bleuissement et le noircissement sont des stratégies complémentaires de traitement de surface.

Le bleuissement excelle dans les applications esthétiques et de précision, tandis que le noircissement offre des solutions polyvalentes contre la corrosion, porter, et performances industrielles.

Type de substrat, exigences fonctionnelles, objectifs visuels, échelle de production, et les attentes en matière de maintenance devraient guider le choix entre eux.

En comprenant la chimie, processus, et différences d'application, les ingénieurs et les concepteurs peuvent informer, durable, et des choix rentables pour une large gamme de composants métalliques.

FAQ

Est-ce que le bleuissement est le même que l'oxyde noir?

Fonctionnellement, ils sont similaires (les deux produisent des films d’oxyde de fer), mais le « bleuissement » fait traditionnellement référence aux traitements historiques des armes à feu (chaud, rouiller, bleuissement par la fumée) et a souvent une teinte bleutée; « l'oxyde noir » est une chimie industrielle plus large de conversion chaud/froid qui donne une finition noire.

Peut-on noircir l'inox ou l'aluminium de la même manière?

Non. Le bleuissement/oxyde noir traditionnel cible les métaux ferreux.

L'acier inoxydable et l'aluminium nécessitent des produits chimiques de conversion spéciaux ou des revêtements déposés (PVD, anodisation pour l'aluminium, ou procédés à l'oxyde noir développés spécifiquement pour certaines qualités d'acier inoxydable).

Quelle finition offre la meilleure protection contre la corrosion dès le départ?

Revêtements déposés (correctement appliqué) et les traitements au nitrure offrent généralement une protection supérieure contre la corrosion.

Le bleuissement de conversion et l'oxyde noir nécessitent un scellement pour avoir une résistance raisonnable à la corrosion..

Le bleuissement affectera-t-il les dimensions ou les tolérances des pièces ??

Le bleuissement et l'oxyde noir entraînent un changement dimensionnel négligeable (submicronique à quelques microns) — adapté aux pièces à tolérances serrées.

Les revêtements déposés peuvent nécessiter une tolérance si l'épaisseur est importante.

Le bleuissement à froid est-il aussi efficace que le bleuissement à chaud?

Le bleuissement à froid est pratique pour les retouches mais produit un diluant., film moins durable que le bleuissement à chaud; le bleuissement à chaud donne un aspect plus uniforme, finition plus durable lorsqu'elle est correctement scellée.