1. Indledning

Metalbøjning involverer deformering af et metalarbejde ved at anvende kraft for at opnå en ønsket form, Tilbyder et pålideligt middel til at forme metalplader, plader, og rør uden at fjerne noget materiale.

Denne proces er kritisk i bilen, rumfart, konstruktion, og metalfremstillingsindustrien.

Desuden, Udviklingen fra manuel bøjning til sofistikerede CNC-kontrollerede maskiner har revolutioneret marken, gør det muligt for producenter at opnå stramme tolerancer og komplekse geometrier.

I denne artikel, Vi dykker ned i principperne, teknikker, og anvendelser af metalbøjning, Mens du adresserer de udfordringer og innovationer, der driver kontinuerlig forbedring af denne vigtige proces.

2. Grundlæggende principper for metalbøjning

Hvad er metalbøjning?

Metalbøjning Er processen med at plastisk deforme et metaludstilling for at skabe kurver, vinkler, eller andre komplekse former uden at skære eller fjerne materiale.

Denne proces udnytter metalens duktilitet - dens evne til at deformeres permanent under stress - mens der tegner sig for elastisk opsving (eller springback) Når kraften er fjernet.

Materiel adfærd under bøjning

At forstå, hvordan materialer opfører sig under bøjning, er afgørende. Når kraft påføres, De ydre fibre i metaloplevelsesspændingen, Mens de indre fibre gennemgår komprimering.

For eksempel, Duktile materialer som aluminium og mildt stål udviser betydelig elastisk bedring, kendt som Springback, som skal forventes under design.

I modsætning hertil, Materialer med lavere duktilitet, såsom visse stål med høj styrke, kræver præcis kontrol for at undgå revner eller rynke.

Nøglebøjningsparametre

Flere parametre styrer bøjningsprocessen, inklusive:

- Bøj radius og vinkel: Disse bestemmer krumningen og graden af bøjning.

- Neutral akse: Den teoretiske linje inden for det materiale, der ikke oplever nogen spænding eller komprimering.

- Træk- og trykkræfter: Deres balance påvirker kvaliteten af bøjningen.

- K-Factor: Dette forhold hjælper med at forudsige placeringen af den neutrale akse, sikre nøjagtige beregninger for svingen.

3. Almindelige metalbøjningsteknikker

Metalbøjning omfatter en række teknikker designet til at danne metal til ønskede former, mens den bevarer dens integritet.

Hver metode har sine unikke fordele og vælges på baggrund af faktorer som metaltypen, Del geometri, Produktionsvolumen, og krævede tolerancer.

I dette afsnit, Vi udforsker de mest almindelige metalbøjningsteknikker, Tilvejebringelse af et dybtgående kig på, hvordan hver metode fungerer, sammen med deres applikationer og begrænsninger.

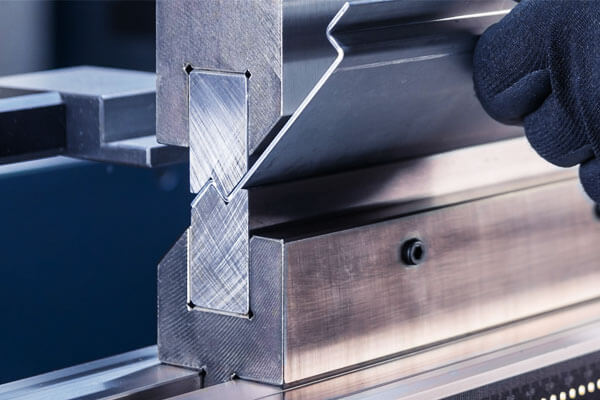

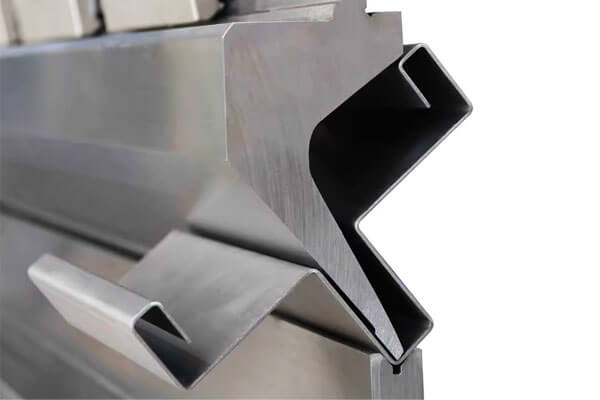

Tryk på bremsebøjning

Tryk på bremsebøjning er en af de mest vedtagne teknikker i metalfremstilling.

I denne proces, Et metalplade er placeret mellem en stans og en matrice, og en intens kraft påføres for at skabe en bøjning. Denne metode tilbyder flere variationer:

- Luftbøjning:

I luftbøjning, stansen tvinger ikke fuldt ud materialet mod matrisen. Denne tilgang giver mulighed for en række bøjningsvinkler ved at variere dybden af stansen. - Det er især nyttigt, når der kræves fleksibilitet i bøjningsprocessen. Imidlertid, Det kan være udfordrende at kontrollere den nøjagtige bøjningsvinkel på grund af springback.

- Nederst:

Under bunden, metallet er tvunget til fuldt ud at kontakte matrice, resulterer i mere konsistente og præcise bøjninger.

Denne metode minimerer Springback, Gør det ideelt til applikationer, hvor stramme tolerancer er kritiske. - Udmøntning:

Coining involverer at anvende ekstremt høje kræfter til permanent at deformere metallet permanent, Oprettelse af meget skarpe og nøjagtige bøjninger.

Selvom denne teknik resulterer i fremragende gentagelighed og minimal springback, Det kræver specialiseret værktøj og højere energiindgang.

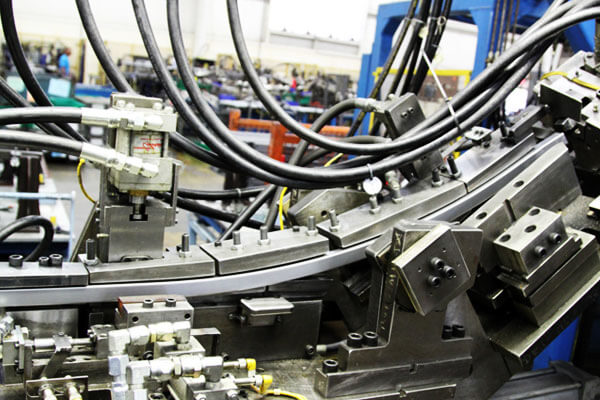

Rul bøjning

Roll Bending bruger en række ruller til gradvist at kurve et metaludstilling til en cylindrisk eller konisk form.

Denne metode bruges overvejende til at oprette rør, rør, og store metalplader strukturer. Nøgleovervejelser i rullebøjning inkluderer:

- Rollerjustering og konfiguration:

Det er vigtigt at sikre, at ruller er korrekt, er vigtigt for at opnå ensartet krumning.

Både tre-rulle- og fire-rullebøjningsmaskiner er tilgængelige, med hver konfiguration, der tilbyder forskellige fordele ved styring af kraftfordeling på tværs af metallet. - Kraftfordeling:

Selv distribution af bøjningskraft forhindrer defekter såsom vridning eller ujævn krumning, Især når du arbejder med materialer med forskellige tykkelser.

Rulbøjning er særlig effektiv i produktionsindstillinger med høj volumen, da det kontinuerligt kan behandle lange længder af metal med minimal menneskelig indgriben.

Data fra metalformende industri viser, at rullebøjning kan opnå produktionshastigheder op til 25% Hurtigere end traditionelle pressebremsemetoder til visse applikationer.

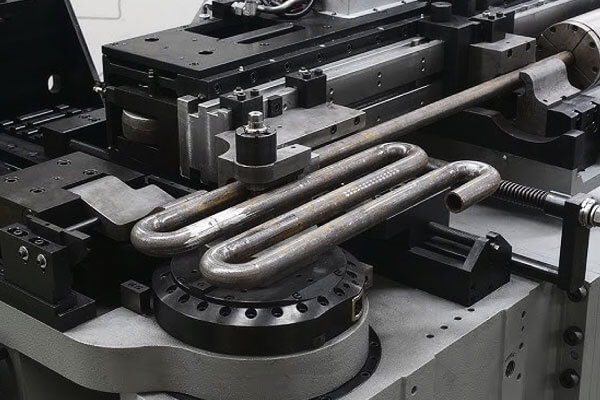

Rotary træk bøjning

Rotary Draw Bending er specialiseret i bøjningsrør og rør, En proces, der kræver både præcision og omhu for at undgå rynke eller udfladning af materialet.

Det centrale træk ved rotationsudbruddet er brugen af en dorn, som indsættes inde i røret for at understøtte det under bøjning.

Denne støtte forhindrer, at røret kollapser og opretholder sin tværsnitsform.

- Mandrel support:

Morten er afgørende for bøjning af høj kvalitet, da det sikrer, at rørets indre forbliver glat og fri for rynker. - Tegn bøjningsmekanisme:

Når røret trækkes rundt om en bøjningsopråde, Kombinationen af eksterne og interne kræfter resulterer i en ensartet bøjning med minimal forvrængning.

Rotary -trækbøjning bruges i vid udstrækning i industrier såsom rumfart og bilindustrien, især til udstødningssystemer og strukturelle slange.

Den præcision, der tilbydes ved denne metode, giver producenterne mulighed for at opnå tolerancer inden for ± 0,5 mm, Selv for komplekse kurver.

Strækbøjning

Strækbøjning involverer både strækning og bøjning af metallet samtidig for at opnå en præcis og kontrolleret kurve, mens du minimerer springback.

Denne teknik er især effektiv til store komponenter, hvor det er vigtigt at opretholde dimensionel nøjagtighed.

- Anvendelse af dobbelt kraft:

Ved at anvende en trækkraft sammen med bøjningskraften, processen modvirker elastisk opsving (Springback), at sikre, at den endelige form nøje matcher det tilsigtede design. - Applikationer:

Stretchbøjning finder omfattende brug i luftfarts- og byggebranchen, Hvor store strukturelle rammer og komponenter kræver nøjagtige kurver og robuste mekaniske egenskaber.

Nylige innovationer inden for strækbøjning har ført til forbedret automatisering og processtyring, Reduktion af cyklustider med cirka 20% I produktionsmiljøer med høj volumen.

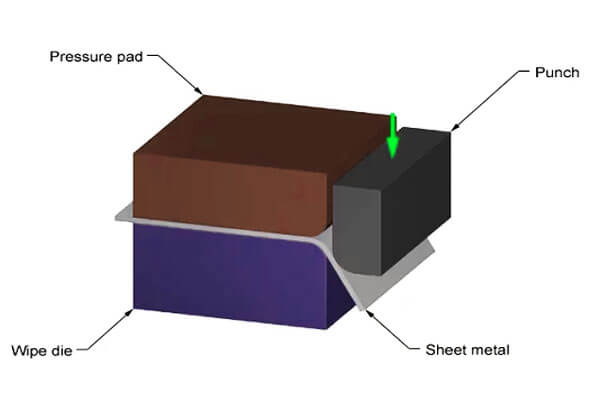

Tør bøjning

Tørbøjning er en proces, hvor et metalplade er bøjet over en fast die kant, Almindeligt brugt i masseproduktion til sin høje gentagelighed og let opsætning.

Processen involverer at klemme metalpladen og derefter anvende en kontrolleret kraft, der får metallet til at tørre over matrisen.

- Konsistens og gentagelighed:

Tørbøjning er kendt for sin evne til at producere konsistente og ensartede bøjninger, Gør det ideelt til applikationer med høj volumen i industrier såsom produktion af bilpanel. - Effektivitet:

Denne metode minimerer opsætningstiden og giver mulighed for hurtige produktionscyklusser, Selvom det generelt er begrænset til enklere, Mindre komplekse bøjningsgeometrier.

Hot vs.. Kold bøjning

Temperaturen, hvormed metalbøjning udføres markant, påvirker resultatet markant:

- Kold bøjning:

Kold bøjning finder sted ved stuetemperatur og er ideel til duktile metaller, der ikke kræver yderligere varme for at deformere.

Denne metode bevarer materialets mekaniske egenskaber og bruges ofte til præcisionsdele i elektronik og bilanvendelser. - Varm bøjning:

Ved varm bøjning, metallet opvarmes, før det bøjes. Denne proces reducerer den krævede kraft, minimerer risikoen for revner, og giver mulighed for bøjning af tykkere eller mindre duktile materialer.

Varmbøjning bruges ofte i konstruktions- og tunge maskinsektorer. Opvarmningstemperaturer kan variere, men spænder typisk fra 300 ° C til 500 ° C, Afhængigt af materialet.Varm bøjning

4. Udstyr brugt i metalbøjning

Moderne metalbøjning er afhængig af specialiseret udstyr, der sikrer præcision, effektivitet, og gentagelighed i fremstillingsprocessen.

Fremskridt inden for teknologi har ført til udvikling af maskiner, der kan håndtere komplekse geometrier og forskellige materialegenskaber, markant forbedring af produktiviteten.

I dette afsnit, Vi udforsker det nøgleudstyr, der bruges i metalbøjning, detaljer om deres funktioner, Fordele, og de teknologiske innovationer, der driver industrien fremad.

Tryk på bremser

Pressbremser er blandt de mest anvendte maskiner i metalbøjning. De fungerer ved at bruge en stans og en matrice til at bøje metalplader i den ønskede form.

- Typer af pressebremser:

Moderne pressebremser findes i flere varianter, inklusive hydraulisk, mekanisk, og CNC-kontrollerede modeller.

Hydrauliske pressebremser er kendt for deres kraft og fleksibilitet, Mens CNC-kontrollerede maskiner tilbyder enestående præcision og gentagelighed.

Mekaniske pressebremser, Selvom mindre avanceret, Forbliv populær for mindre produktionskørsler på grund af deres omkostningseffektivitet. - Teknologiske fremskridt:

Den seneste udvikling inden for CNC -teknologi har forbedret nøjagtigheden af pressebremser ved at reducere opsætningstider med op til 40%.

Disse maskiner har også avancerede kontrolsystemer, der justerer kraft og hastighed i realtid, At sikre konsistente bøjningsvinkler og minimere defekter som springback.

Rul bøjningsmaskiner

Rullebøjningsmaskiner er designet til at krumme metalplader, plader, eller rør ved hjælp af en række ruller.

Disse maskiner er vigtige for at producere cylindriske eller koniske former i applikationer såsom rør og store strukturelle komponenter.

- Rollerkonfigurationer:

Rulbøjningsmaskiner kommer typisk i tre-rulle- eller fire-rulle-konfigurationer.

Tre-rulle maskiner foretrækkes til standardapplikationer på grund af deres enkelhed,

Mens fire-rollmaskiner tilbyder forbedret fleksibilitet og bedre kontrol over bøjningsprocessen, Især til tykkere materialer. - Effektivitet og gennemstrømning:

Rullebøjning tillader kontinuerlig behandling, som kan øge produktionshastighederne med op til 25% Sammenlignet med traditionelle pressebremsemetoder til visse applikationer.

Evnen til at behandle lange længder af metal med minimal manuel indgriben gør rullebøjning meget effektiv i produktionsmiljøer med højt volumen.

Rør og rørbøjler

Rør- og rørbøjningsmaskiner er specifikt designet til at danne kurver i rørformede materialer uden at gå på kompromis med deres tværsnitsintegritet.

Disse maskiner spiller en afgørende rolle i industrier såsom rumfart, bilindustrien, og HVAC.

- CNC Tube Benders:

CNC-kontrollerede rørbendere tilbyder høj præcision og gentagelighed. De bruger avanceret software til at kontrollere bøjningsprocessen, At sikre, at kurver opfylder strenge dimensionelle tolerancer.

Denne præcision er især vigtig i luftfartsindustrien, Hvor selv mindre afvigelser kan påvirke ydeevnen. - Manuel vs.. Automatiske systemer:

Mens manuelle rørbendere stadig bruges til lille skala eller reparationsarbejde, Automatiske systemer er blevet normen inden for fremstilling med høj volumen.

Automatiske bøjere øger ikke kun produktionshastighederne, men reducerer også operatørens træthed og minimerer risikoen for menneskelig fejl.

Specialiserede bøjningsværktøjer

Foruden store maskiner, Specialiserede bøjningsværktøjer spiller en vigtig rolle i at opnå præcise bøjninger i specifikke applikationer. Disse værktøjer inkluderer:

- Dør og stanser:

Specialdesignede matriser og slag er kritiske for at opnå den rigtige bøjningsradius og vinkel.

De er ofte lavet af højstyrkeværktøjsstål til at modstå gentagen brug og opretholde præcision over tid. - Dørne:

Mandene bruges i rotationsudbrud og rørbøjningsprocesser til understøttelse af det indre af røret under bøjningsprocessen.

De hjælper med at forhindre rynke og sammenbrud, at sikre, at det endelige produkt opretholder sin tilsigtede tværsnitsform. - Klemning og armatursystemer:

For at sikre dele under bøjning, Producenter bruger avancerede klemmesystemer, der holder metallet på plads, Reduktion af risikoen for glidning og sikre konsekvent kraftfordeling.

Integration med simulering og overvågningssoftware

Moderne bøjningsudstyr indeholder i stigende grad simuleringssoftware og realtidsovervågningssystemer.

Disse teknologier gør det muligt for producenterne at forudsige deformation, Juster procesparametre på farten, og reducere defekter.

For eksempel, Endelig elementanalyse (Fea) Softwaremodeller bøjningsprocessen, Tillader ingeniører at optimere bøjningssekvensen og minimere problemer som Springback.

Sensorer og feedback-løkker i realtid forbedrer kvalitetskontrol yderligere, sikre, at enhver bøjning opfylder præcise specifikationer.

5. Resumé af almindelige metalbøjningsmaterialer

Stål:

Vidt brugt til sin høje styrke og holdbarhed, Stål er ideel til strukturelle anvendelser i bilindustrien og tunge maskiner.

Imidlertid, Dens styrke kræver betydelig kraft under bøjning, og springback skal styres omhyggeligt.

Aluminium:

Værdsat for sin lette og høje duktilitet, aluminium udmærker sig i rumfarts- og bilapplikationer.

Dens lette bøjning giver mulighed for glatte kurver, Selvom designere skal redegøre for springback (op til 10%) For at opnå præcise dimensioner.

Kobber:

Kendt for fremragende elektrisk og termisk ledningsevne, kobber'S høje duktilitet gør det velegnet til elektriske komponenter og varmevekslere.

Dens blødhed, imidlertid, kræver præcis kontrol for at forhindre deformation.

Titanium:

Titanium Tilbyder et overlegent styrke-til-vægt-forhold og enestående korrosionsbestandighed, Gør det til et øverste valg for rumfart og medicinske komponenter.

På grund af dens lavere duktilitet, Specialiserede hot bøjningsteknikker er ofte nødvendige for at undgå revner.

Andre materialer

Ud over de ovennævnte primære metaller, Andre materialer bruges lejlighedsvis i metalbøjning:

- Rustfrit stål: Værdsat for sin korrosionsmodstand og æstetisk appel, Rustfrit stål bruges ofte i arkitektoniske og forbrugerapplikationer.

Dens bøjningsadfærd kræver omhyggelig opmærksomhed for at minimere springback og opretholde dimensionel nøjagtighed. - Messing: Kombination af god duktilitet med et attraktivt udseende, Messing bruges i dekorative og præcisionsapplikationer.

Imidlertid, Dens lavere styrke sammenlignet med stål kræver omhyggelig processtyring for at undgå overbøjning. - Særlige legeringer: Brugerdefinerede legeringer, konstrueret til specifikke præstationsegenskaber, er undertiden ansat i højteknologiske eller specialiserede applikationer.

Disse materialer kan give unikke fordele såsom forbedret termisk stabilitet eller modstand mod ekstreme miljøer, Men kan også udgøre udfordringer i bøjningen på grund af ikke-standardegenskaber.

6. Udfordringer i metalbøjning og løsninger

Metalbøjning, dog bredt vedtaget, præsenterer flere udfordringer, der kan påvirke kvaliteten og konsistensen af det endelige produkt.

At tackle disse udfordringer er kritisk for at opnå præcis, holdbar, og omkostningseffektive resultater.

Under, Vi skitserer de vigtigste udfordringer, der er stødt på under metalbøjning sammen med effektive løsninger.

Springback Control

Udfordring:

Springback opstår, når et bøjet metal delvist vender tilbage til sin oprindelige form, efter at kraften er fjernet. Denne elastiske bedring kan føre til unøjagtigheder i de endelige dimensioner.

Løsninger:

- Overbøjning: Med vilje overbøjer materialet af 5-10% For at kompensere for forventet springback.

- Coining og stresslindring: Påfør lokaliseret møntning eller varmebehandlinger efter bøjning for at reducere resterende spændinger.

- Computersimulering: Brug en endelig elementanalyse (Fea) software til at forudsige springback og justere bøjningsparametre i overensstemmelse hermed.

Materiel revner og rynker

Udfordring:

Overdreven bøjningskraft eller en forkert bøjningsradius kan forårsage materiel revner eller rynker, især i sprøde eller højstyrke metaller.

Løsninger:

- Optimeret bøjningsradii: Design med passende radier, der respekterer materialets duktilitet.

- Gradvis bøjning: Implementere inkrementelle bøjningsprocesser for at fordele belastning jævnt og minimere risikoen for revner.

- Smøring: Brug smøremidler af høj kvalitet til at reducere friktion og sænke den krævede kraft til bøjning, således forhindrer rynke.

Opretholdelse af dimensionel nøjagtighed

Udfordring:

Variationer i materielle egenskaber og uoverensstemmelser i bøjningsprocessen kan føre til afvigelser fra måldimensioner, påvirker produktfunktionaliteten.

Løsninger:

- Præcisionsværktøjer og udstyr: Anvend CNC-kontrollerede maskiner og måleinstrumenter med høj præcision til at overvåge og justere bøjningsparametre i realtid.

- Proces simulering: Brug avanceret simuleringssoftware til at forudsige deformation og optimere bøjningssekvensen inden produktionen.

- Kvalitetskontrolsystemer: Implementere strenge in-line kvalitetskontrol for at identificere og korrigere afvigelser under produktion.

Håndtering af materiale heterogenitet

Udfordring:

Forskellige metaller og endda variationer inden for det samme metal kan reagere uforudsigeligt på bøjningskræfter, fører til inkonsekvente resultater såsom ujævn bøjning eller lokaliserede fejl.

Løsninger:

- Materiel test: Foretag grundig test for at forstå opførslen af den specifikke legering under bøjningsspændinger.

- Skræddersyede procesparametre: Tilpas bøjningsindstillinger - såsom kraft, hastighed, og temperatur - baseret på materialets egenskaber.

- Leverandørsamarbejde: Arbejd tæt sammen med materialeleverandører for at sikre ensartet kvalitet og egenskaber, der matcher produktionskravene.

7. Fordele ved metalbøjning

Metalbøjning tilbyder flere overbevisende fordele:

- Omkostningseffektivitet: Da processen ikke fjerner materiale, Det minimerer affald og reducerer materielle omkostninger.

- Høj effektivitet: Automatiserede bøjningsprocesser har reduceret produktionstider markant, Gør dem ideelle til fremstilling med høj volumen.

- Præcision: Moderne CNC -maskiner og simuleringssoftware muliggør produktion af komplekse former med stramme tolerancer.

- Materiel bevarelse: Bøjning bevarer den originale materiales egenstyrke og integritet, Gør det perfekt til strukturelle applikationer.

- Alsidighed: En bred vifte af metaller kan bøjes, Catering til forskellige industrielle behov.

8. Anvendelser af metalbøjning i forskellige industrier

Metalbøjning finder udbredt brug på tværs af flere sektorer:

- Automotive: Brugt i chassis, udstødningssystemer, og strukturelle komponenter for at forbedre ydeevnen og reducere vægten.

- Rumfart: Kritisk for dannelse af flykropstrukturer, rør, og rammer, Hvor præcision og styrke er vigtigst.

- Konstruktion og arkitektur: Bøjningsteknikker forme metalrammer, broer, og dekorative facader, bidrager til både form og funktion.

- Tungt maskiner: Anvendes til strukturelle forstærkninger og hydrauliske komponenter for at øge holdbarheden.

- Elektronik og forbrugsvarer: Bruges til at skabe metalhylster, parenteser, og indkapslinger, der kræver både præcision og visuel appel.

9. Sammenligning med andre metaldannende processer

Nedenfor er en sammenligningstabel, der fremhæver de vigtigste forskelle mellem metalbøjning og andre almindelige metalformningsprocesser, inklusive stempling, svejsning, og bearbejdning.

Denne tabel skitserer hver process indflydelse på materiel integritet, Produktionseffektivitet, koste, spild, og typiske applikationer.

| Behandle | Materiel integritet | Produktionseffektivitet | Omkostningseffektivitet & Spild | Nøgleapplikationer |

|---|---|---|---|---|

| Metalbøjning | Bevarer det originale materiale med minimal fjernelse; opretholder strukturel styrke og kontinuitet. | Høj effektivitet med automatiserede CNC -systemer; Ideel til kontinuerlige kurver og vinkler. | Lavt materialeaffald; omkostningseffektivt til produktion med høj volumen. | Automotive chassis, Aerospace -skroge, Arkitektoniske rammer, tungt maskiner. |

| Stempling | Involverer skæring og formning; fjerner overskydende materiale, som kan svække strukturel integritet, hvis ikke optimeres. | Meget hurtige cyklustider; Fremragende til indviklede former i store produktionsløb. | Genererer mere affald på grund af fjernelse af materiale; høje materialeomkostninger. | Komponenter med høj volumen, såsom elektroniske huse, Bilpaneler, og apparater. |

Svejsning |

Slutter sig til separate metalstykker; kan skabe svage punkter ved samlingerne; kræver ofte yderligere efterbehandling. | Moderat hastighed; Kompleksitet øges med multi-samlinger og krav til kvalitetskontrol. | Højere driftsomkostninger på grund af arbejdskraft og behandling efter svejsning; Potentiale for materialestress. | Konstruktion, skibsbygning, Automotive Assembly, tungt maskiner. |

| Bearbejdning | Subtraktiv proces, der fjerner materiale, Potentielt kompromitterende styrke og forårsager høje skrothastigheder. | Langsommere proces; Høj præcision, men kræver ofte flere pasninger. | Høj energiforbrug og betydeligt materialeaffald; højere driftsomkostninger. | Præcisionskomponenter, Forme, og dele, der kræver stramme tolerancer, Især i rumfart og medicinsk udstyr. |

10. Fremtidige tendenser og innovationer inden for metalbøjning

Fremtiden for metalbøjning ser lovende ud, drevet af løbende teknologiske fremskridt:

- Automation og CNC -kontrol: Forbedret automatisering reducerer menneskelig fejl og forbedrer gentageligheden.

Data viser, at CNC -bøjningsmaskiner kan øge produktionseffektiviteten med op til 30% sammenlignet med manuelle metoder. - Simuleringssoftware: Avancerede modelleringsværktøjer forudsiger deformation og optimerer bøjningsparametre, Reduktion af materialeaffald og minimering af defekter.

- Smarte materialer: Forskning i fleksible metaller med forbedret bøjbarhedsløfter om at udvide mulighederne for metalbøjning i innovative anvendelser.

- Miljøvenlige metoder: Producenter vedtager i stigende grad energieffektive processer og strategier for affaldsreduktion.

Integrationen af grønne teknologier forventes at reducere kulstofaftrykket af metalbøjningsoperationer markant.

11. Konklusion

Metalbøjning forbliver en grundlæggende proces i moderne fremstilling, Tilbyder en blanding af effektivitet, præcision, og omkostningseffektivitet.

Dens evne til at forme metal uden materielt tab, kombineret med fremskridt inden for automatisering og simulering, gør det uundværligt i brancher såsom bilindustrien, rumfart, og konstruktion.

Da nye teknologier og bæredygtig praksis fortsætter med at udvikle sig, Metalbøjning vil uden tvivl spille en kritisk rolle i at imødekomme kravene fra fremtidige produktionsudfordringer.

Ved at omfavne disse innovationer, Producenter kan optimere deres processer, Reducer affald, og sikre produktion af høj kvalitet, mens du opretholder en konkurrencefordel på det globale marked.

Langhe Er det perfekte valg til dine produktionsbehov, hvis du har brug for metalbøjningstjenester af høj kvalitet.

Pingback: Sådan konfigurerer du din CNC Roll Bender for nøjagtige resultater? - CNCRB