1. Indledning

I dagens avancerede produktionslandskab, Ætsning står som en afgørende proces til at skabe indviklede mikrostrukturer og mønstre på underlag.

Denne proces er uundværlig ved fremstilling af halvleder, Mikroelektromekaniske systemer (Mems), elektronik, og forskellige industrier med høj præcision.

To primære ætsningsmetoder dominerer feltet: Tør ætsning og våd ætsning.

Hver metode giver unikke fordele og afvejninger, Påvirkende faktorer såsom præcision, koste, og miljøpåvirkning.

Denne artikel giver en omfattende analyse af begge ætsningsteknikker, Undersøgelse af deres underliggende processer, Fordele, udfordringer, og praktiske anvendelser.

Ved at forstå disse forskelle, Ingeniører og producenter kan vælge den optimale ætsningsmetode for at opnå overlegen produktkvalitet og proceseffektivitet.

2. Oversigt over ætsningsmetoder

Tør ætsning

Tør ætsning anvender højenergi-reaktive ioner for at fjerne materiale fra en underlags overflade.

Denne metode bruger typisk en radiofrekvens (RF) felt til at omdanne reaktive gasser til plasma, En proces, der almindeligvis er kendt som plasma -ætsning.

De resulterende ioner bombarderer underlaget, Aktivering af præcis fjernelse af materiale.

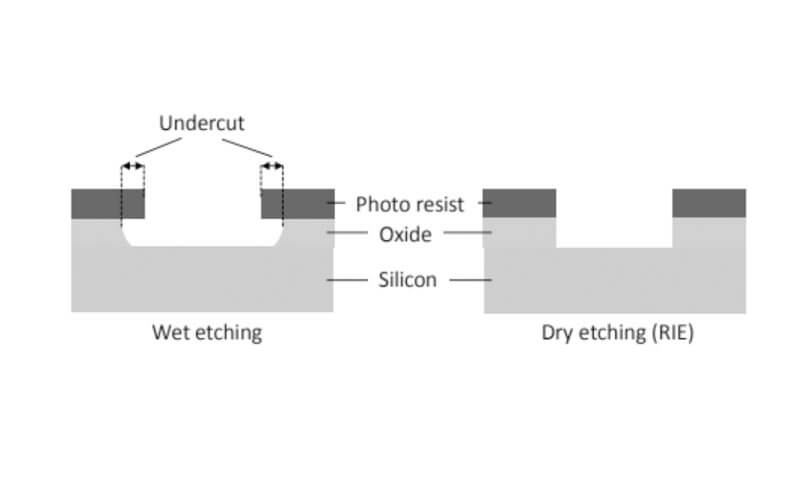

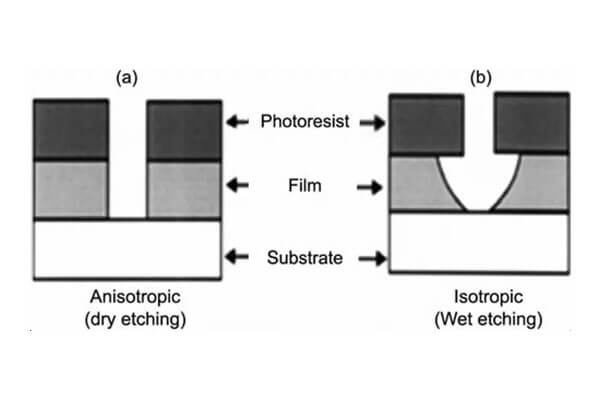

Især, Tør ætsning muliggør både isotropisk og anisotropiske profiler, Tilbyder enestående kontrol over ætsedybde og dannelse af sidevæg.

For eksempel, Reaktiv ionetsning (Rie) kombinerer fysiske sputtering og kemiske reaktioner for at opnå bøde, Strukturer med høj aspekt-forhold.

Derudover, Dyb reaktiv ion ætsning (TRE) Specialiseret i at skabe dybe funktioner, der er vigtige for MEMS -applikationer.

Disse teknikker er blevet uundværlige til at producere meget detaljerede mikrostrukturer, der kræves i moderne integrerede kredsløb.

Våd ætsning

Våd ætsning, I modsætning hertil, Anvender flydende kemiske opløsninger til at opløse materiale fra underlaget.

Fælles ætsende stoffer, såsom hydrofluorinsyre (HF) og saltsyre (HCL), Fjern selektivt ubeskyttede regioner i materialet, mens en beskyttende maske skjolde områder, der skal forblive intakte.

Denne proces er iboende isotropisk, hvilket betyder det ætser materiale ensartet i alle retninger.

Imidlertid, Producenter har udviklet avancerede teknikker til at kontrollere ætsningshastigheden og opnå mere retningsbestemt ætsning under visse betingelser.

Den våde ætsningsproces involverer generelt nedsænkning af underlaget i et kemisk bad eller sprøjtning af ætsningen på et spindende underlag,

at sikre, at fjernelse af materialet forbliver konsistent på tværs af overfladen.

Denne metode er meget omkostningseffektiv og enkel at konfigurere, At gøre det til et foretrukket valg til applikationer, hvor ultra-fine præcision ikke er kritisk.

3. Nøgleforskelle mellem tør ætsning og våd ætsning

Tør ætsning: Præcision gennem plasmateknologi

Tør ætsning fungerer i et kontrolleret vakuummiljø, hvor reaktive gasser omdannes til plasma ved hjælp af radiofrekvens (RF) energi.

Dette plasma med høj energi er rettet mod underlaget, ætsning af materiale gennem en kombination af fysiske sputtering og kemiske reaktioner.

- Procesmedium: Tør ætsning bruger ioniserede gasser, muliggør præcis kontrol over ætsningsretningen.

- Ætsningsprofil: Det tilbyder både isotropisk og anisotropisk ætsning; imidlertid, Det fejres mest for sine anisotropiske evner,

som giver lodrette sidevægge og fine, Strukturer med høj aspekt-forhold. - Præcision og kontrol: Avancerede teknikker såsom reaktiv ionetsning (Rie) og dyb reaktiv ion ætsning (TRE) Tillad fremragende opløsning og minutfunktionsdefinition.

- Miljøpåvirkning: Denne metode producerer typisk mindre kemisk affald og bruger færre farlige materialer, Selvom det kræver et højt energiforbrug og specialudstyr.

Våd ætsning: Enkelhed og omkostningseffektivitet

Våd ætsning involverer nedsænkning eller sprøjtning af et substrat med et flydende kemisk ætsningsmiddel, såsom hydrofluorinsyre eller saltsyre, for selektivt at fjerne materiale.

Beskyttelsesmasker anvendes til at bevare regioner, der skal forblive intakte.

- Procesmedium: Våd ætsning er afhængig af flydende opløsninger, hvilket gør det enklere og generelt billigere at indstille end tør ætsning.

- Ætsningsprofil: Det er iboende isotropisk, hvilket betyder, at det fjerner materiale ensartet i alle retninger.

Selvom dette kan føre til underbud, Avancerede teknikker har forbedret sin retningsbestemte kontrol i specifikke tilfælde. - Omkostningseffektivitet: Processen er omkostningseffektiv og velegnet til storstilet produktion, Især i applikationer, hvor ultrahøj præcision ikke er kritisk.

- Miljøpåvirkning: Våd ætsning bruger typisk flere kemikalier og producerer mere affald, kræver omhyggelig affaldsbehandling og genbrugsprotokoller.

Sammenlignende analyse: Nøgleforskelle

| Parameter | Tør ætsning | Våd ætsning |

|---|---|---|

| Ætsningsmedium | Bruger ioniserede gasser (Plasma) i et kontrolleret vakuummiljø | Bruger flydende kemiske opløsninger (F.eks., Syrer som HF eller HCI) |

| Ætsningsprofil | Tilbyder høj anisotropi, tillader præcis, Lodrette sidevægge; kan også være isotropisk baseret på indstillinger | Iboende isotropisk, resulterer i ensartet fjernelse af materiale i alle retninger, som kan forårsage underbud |

| Præcision & Opløsning | Opnår overlegen præcision og højopløsningsfunktioner, Gør det ideelt til mikrofabrikation og MEMS | Giver mindre retningsbestemt kontrol; bedre egnet til applikationer, hvor ultra-fine præcision ikke er kritisk |

| Udstyr & Koste | Kræver sofistikeret, udstyr med højt omkostninger og et tæt kontrolleret miljø | Bruger enklere, mindre dyrt udstyr; Lavere kapitalomkostninger gør det mere tilgængeligt til storstilet produktion |

| Processtyring | Tilbyder avanceret kontrol over ætsningshastighed og profil gennem teknikker som reaktiv ionetsning (Rie) og Drie | Er afhængig af kemiske reaktionsparametre; lettere opsætning, men kan muligvis have brug for yderligere trin for at forbedre ensartetheden |

| Miljøpåvirkning | Producerer minimalt kemisk affald, men forbruger mere energi på grund af vakuum- og plasmagenerering | Involverer større mængder kemikalier og affald, nødvendiggør robust affaldsbehandling og genbrugsprocesser |

| Typiske applikationer | Væsentlig for fabrikation af halvleder, Mems, og mikrostrukturering i høj opløsning | Almindeligt brugt i PCB -produktion, Bulk ætsning, og applikationer, hvor ensartet fjernelse af materiale er tilstrækkelig |

4. Fordele og ulemper

At forstå fordelene og ulemperne ved forskellige ætsningsmetoder er vigtige for at vælge den rigtige proces til specifikke applikationer. Under, Vi udforsker de vigtigste fordele og ulemper ved tør ætsning og våd ætsning, fremhævning af, hvordan hver metode påvirker præcisionen, koste, og miljøfaktorer.

4.1. Fordele

Tør ætsning

- Høj præcision og kontrol:

Tør ætsning tilbyder fremragende anisotropisk kontrol, Tilladelse af lodrette sidevægge og indviklede, Funktioner i høj opløsning.

Dette gør det uundværligt ved fremstilling af halvleder og MEMS -produktion. - Overlegen opløsning:

Brug af plasma og ionbjælker letter oprettelsen af fine detaljer med minimal lateral ætsning, at sikre, at selv mikroskala mønstre er nøjagtigt defineret. - Proces alsidighed:

Tør ætsningsteknikker kan tilpasses til flerlagsstrukturer, Aktivering af fjernelse af selektiv materiale og konservering af underliggende lag. Dette er afgørende for komplekse integrerede kredsløb. - Lavere kemisk affald:

Ved at bruge reaktive gasser i et kontrolleret miljø, Tør ætsning genererer mindre farligt affald sammenlignet med metoder, der bruger store mængder af kemiske opløsninger.

Våd ætsning

- Enkelhed og omkostningseffektivitet:

Våd ætsning anvender ligefremme processer og enklere udstyr, Gør det til et mere økonomisk valg, Især til storstilet produktion. - Let opsætning:

Processen involverer nedsænkning eller sprøjtning af underlaget med kemiske ætsende stoffer, hvilket reducerer kompleksiteten i opsætningen og sænker driftsomkostningerne. - Fjernelse af ensartet materiale:

Våd ætsning fjerner generelt materiale ensartet på tværs af underlaget, hvilket er fordelagtigt til fjernelse af bulkmateriale og applikationer, hvor præcisionen er mindre kritisk. - Bred materialekompatibilitet:

Våd ætsning er alsidig, effektiv behandling af en lang række materialer. Dette gør det velegnet til applikationer, hvor underlaget er følsomt over for højenergiprocesser.

4.2. Ulemper

Tør ætsning

- Højt udstyr og driftsomkostninger:

Tør ætsning kræver sofistikeret maskineri, såsom RF -plasmageneratorer og vakuumsystemer, som øger både kapital- og driftsudgifter. - Kompleks processtyring:

Behovet for præcis kontrol over reaktiv gasstrøm, ionenergi, Og ætsetid kræver specialiseret ekspertise. Utilstrækkelig kontrol kan føre til substratskade. - Potentiel substratskade:

Den højenergi-ionbombardement, der er forbundet med tør ætsning, kan forårsage fysisk skade på følsomme underlag

Hvis ikke korrekt styret, Potentielt påvirker udførelsen af det endelige produkt.

Våd ætsning

- Manglende retningsbestemt kontrol:

Våd ætsning er iboende isotropisk, hvilket betyder, at det fjerner materiale ensartet i alle retninger. Dette kan føre til underbud og upræcise funktionsdefinition, Gør det mindre egnet til applikationer i høj opløsning. - Langsommere ætsningshastigheder:

I mange tilfælde, Våd ætsningsprocesser tager længere tid at opnå det ønskede fjernelse af materiale sammenlignet med den hurtige ionbombardement ved tør ætsning. - Miljø- og sikkerhedsmæssige bekymringer:

Våd ætsning bruger aggressive kemikalier, der kræver omhyggelig håndtering og bortskaffelse.

Behovet for robuste affaldshåndteringssystemer kan tilføje miljøpåvirkningen og den operationelle kompleksitet. - Krav efter behandlingen:

Ofte, Våd ætsning kræver yderligere rengøring og overfladebehandling for at fjerne rester og sikre den ønskede overfladekvalitet, potentielt øget produktionstid og omkostninger.

5. Ansøgninger i forskellige brancher

Halvlederfremstilling

I halvlederfremstilling, Tør ætsning dominerer på grund af dets evne til at skabe ekstremt fint, Funktioner med høj aspekt-forhold på siliciumskiver.

Teknikker som RIE og DRIE muliggør produktion af komplicerede kredsløbsmønstre, der er kritiske for moderne mikroelektronik.

Våd ætsning spiller også en rolle i fjernelse af bulkmateriale og rengøringsprocesser.

Trykt kredsløbskort (PCB) Produktion

Våd ætsning finder udbredt anvendelse i PCB -fabrikation, hvor det effektivt fjerner kobberlag fra underlag.

Dens enkelhed og omkostningseffektivitet gør det til en foretrukken metode til storskala PCB-produktion, Selvom præcisionskrav undertiden kræver yderligere behandlingstrin.

Optiske og præcisionsinstrumenter

Optiske komponenter i høj opløsning og præcisionsinstrumenter drager fordel af Dry Etsing's overlegne retningsbestemte kontrol, som muliggør oprettelse af komplicerede mønstre med minimal funktionsforvrængning.

Disse applikationer kræver krævende tolerancer, at kun tør ætsning konsekvent kan give.

MEMS og mikrofabrikation

Dyb reaktiv ion ætsning (TRE), En form for tør ætsning, er uundværlig ved fremstilling af MEMS -enheder.

Dens evne til at producere dybt, Smal grave med præcis kontrol gør det kritisk for udviklingen af mikroskala sensorer og aktuatorer.

6. Faktorer, der skal overvejes, når man vælger en ætsemetode

Valg af den mest passende ætsningsmetode til en bestemt anvendelse involverer evaluering af flere kritiske faktorer.

Det rigtige valg kan påvirke kvaliteten markant, koste, og effektiviteten af fremstillingsprocessen. Nedenfor er de vigtigste overvejelser til at guide denne beslutning:

Materielle egenskaber

- Type materiale: Forskellige materialer (F.eks., metaller, halvledere, keramik) Svar forskelligt på forskellige ætsningsmetoder.

For eksempel, Våd ætsning er ofte velegnet til silicium, men er muligvis ikke ideel til hårdere eller mere resistente materialer. - Materiel tykkelse: Tykkere materialer kræver muligvis mere aggressive ætsningsteknikker, Mens tyndere materialer kunne deformere under barske forhold.

Krav til præcision og opløsning

- Funktionsstørrelse: Kravene til høj opløsning kræver efterspørgselsmetoder, der er i stand til at producere fine detaljer, såsom plasma ætsning eller reaktiv ionetsning (Rie).

- Aspektforhold: Dybe strukturer med høje aspektforhold kan muligvis kræve dyb reaktiv ionetsning (TRE) For præcise og lodrette sidevægge.

Omkostningsovervejelser

- Indledende opsætningsomkostninger: Nogle avancerede ætsningsteknikker, som Drie, involverer betydelige indledende investeringer i udstyr og faciliteter.

- Operationelle omkostninger: Kontinuerlige omkostninger relateret til kemisk brug, Bortskaffelse af affald, og vedligeholdelse skal overvejes.

Våd ætsning har typisk lavere driftsomkostninger sammenlignet med tør ætsningsmetoder.

Miljøpåvirkning

- Kemisk brug: Våd ætsning bruger store mængder kemikalier, der kræver omhyggelig håndtering og bortskaffelse.

Tør ætsningsmetoder producerer generelt mindre farligt affald, men forbruger mere energi. - Bæredygtighedspraksis: I stigende grad, Producenter ser efter miljøvenlige muligheder, inklusive genvindingssystemer til ætsere eller vedtagelse af grønne kemi -principper.

Produktionsvolumen og hastighed

- Batch vs.. Kontinuerlig behandling: Batchbehandling passer til mindre produktionsløb, hvorimod kontinuerlige processer er bedre til fremstilling med høj volumen.

- Ætsningshastighed: Hurtigere ætsningspriser reducerer produktionstiden, men skal afbalancere mod opnåelse af den ønskede kvalitet og opløsning.

Overfladefinish og kvalitet

- Overflades ruhed: Forskellige ætsningsmetoder resulterer i forskellige overfladefinish.

For eksempel, isotropisk våd ætsning har en tendens til at skabe glattere overflader end anisotropisk tør ætsning. - Ensartethed: At sikre ensartet ætsning over hele overfladearealet er afgørende for at opretholde produktkvaliteten.

Sikkerhedsmæssige bekymringer

- Håndtering af farlige materialer: Både våd og tør ætsning involverer potentielt farlige stoffer.

Korrekte sikkerhedsforanstaltninger, inklusive beskyttelsesudstyr og ventilationssystemer, er nødvendige. - Risiko for skade: Visse ætsningsmetoder udgør en højere risiko for at skade delikate komponenter eller substrater.

Kompatibilitet med andre processer

- Integration i fremstillingslinjer: Den valgte ætsningsmetode skal integreres problemfrit med andre trin i fremstillingsprocessen, minimering af nedetid og ineffektivitet.

- Post-ætsende behandlinger: Overvej om yderligere behandlinger (F.eks., rensning, belægning) kræves efter ætsning, og hvordan disse påvirker den samlede arbejdsgang.

7. Konklusion

Afslutningsvis, Både tør ætsning og våd ætsning spiller pivotale roller i materialefabrikation, Hver tilbyder unikke fordele, der er skræddersyet til specifikke applikationer.

Tør ætsning udmærker sig i produktion af høj præcision, Anisotropiske funktioner, der er vigtige for avanceret elektronik og MEMS,

Mens våd ætsning giver en enklere, Omkostningseffektiv løsning til fjernelse og anvendelser af bulkmateriale, hvor isotropisk ætsning er tilstrækkelig.

Ved nøje at overveje faktorer som selektivitet, ætsningshastighed, ensartethed, og miljøpåvirkning, Producenter kan vælge den optimale ætsningsmetode til at imødekomme deres produktionsbehov.

Efterhånden som teknologien skrider frem, Begge ætsningsprocesser vil fortsætte med at udvikle sig, Inkorporering af innovationer såsom AI-drevet procesoptimering og miljøvenlige kemiske løsninger.

At omfavne disse fremskridt vil gøre det muligt for industrien at opnå endnu højere præcision, effektivitet, og bæredygtighed i materiel fabrikation.