1. Indledning

Støbning er en af menneskehedens ældste og mest alsidige fremstillingsprocesser.

Kernen i denne proces ligger støbemønsteret: en fysisk skabelon, der definerer den sidste dels geometri.

Et veldesignet mønster minimerer skrot, forkorter gennemløbstiden, reducerer bearbejdning og forbedrer repeterbarheden; en fattig fremtvinger dyre reparationer, omarbejde eller endda et redesign af værktøj.

2. Hvad er et støbemønster, og hvorfor det betyder noget

EN støbemønster er en præcist konstrueret tredimensionel model af en ønsket komponent, bruges til at danne formhulrummet, hvori smeltet metal hældes.

I modsætning til en simpel replika, mønsteret er bevidst ændret til at inkorporere kvoter for svind, bearbejdning, og forvrængning, såvel som funktionelle funktioner såsom portsystemer, stigerør, og kernetryk.

Når metal størkner i formen, det antager geometrien og dimensionerne defineret af mønsteret - hvilket gør mønsteret til grundlaget for dimensionel nøjagtighed og repeterbarhed ved støbning.

Hvorfor mønstre er uundværlige

I moderne støberi praksis, mønsteret er ikke bare en "skabelon", men en teknisk kontrolelement der bestemmer støbekvaliteten, koste, og proceseffektivitet.

Dens indvirkning kan kvantificeres på tværs af tre kernedimensioner:

- Geometri kontrol: Mønstre sikrer, at dele matcher designspecifikationerne. Et dårligt designet mønster kan føre til dimensionsfejl, hvilken årsag 35% af støbefejl.

- Omkostningseffektivitet: Mønstermateriale og design tegner sig for 10-25% af de samlede støbeomkostninger.

At vælge det rigtige mønster (F.eks., træ til lav volumen vs. metal til høj volumen) kan reducere omkostningerne pr. del med 40-60 %. - Proceskompatibilitet: Intet enkelt mønster fungerer for alle støbemetoder - investeringsstøbning kræver voksmønstre, mens sandstøbning bruger træ eller metal. Uoverensstemmende mønstre fører til 20% højere skrotsatser.

Mønstre vs. Dør: En teknisk skelnen

Mens mønstre og dør tjene lignende geometriske replikationsformål, deres operationelle roller er fundamentalt forskellige:

| Funktion | Støbemønster | Dø (Permanent skimmel) |

| Procestype | Brugbar form (sand, investering, Shell) | Permanent skimmel (Die casting, Gravity casting) |

| Genanvendelighed | Skimmelsvamp ødelagt efter hver støbning | Genbruges i flere cyklusser |

| Materiale | Træ, harpiks, voks, eller metal | Hærdet værktøjsstål eller H13 |

| Primær funktion | Form og tillægsdefinition for forbrugsforme | Direkte metalformnings- og afkølingskontrol |

| Omkostningsinterval | Lavt-tilium | Høj (præcisionsbearbejdet) |

3. Nøgledesignparametre, der gælder for alle mønstre

Uanset materiale, behandle, eller kompleksitet, hvert støbemønster skal indeholde et sæt af kernedesignparametre for at sikre dimensionsnøjagtighed, Produktion, og fejlfri støbegods.

Disse principper er styret af ASTM A802 – Standardspecifikation for støbemønstre og kernekasser og justeres efter basismetallet, Støbningsproces, og delgeometri.

| Design parameter | Definition | Typiske værdier (af Metal/Proces) | Begrundelse / Påvirkning |

| Udkast til vinkel | Tilspidsning påført lodrette overflader for at lette mønsterfjernelse fra formen. | Sandstøbning: 1–3° Skalstøbning: 0.5–1° (glattere formoverflader) | Reducerer skimmelskader (sand revner eller skalbrud) og minimerer mønsterslid. Utilstrækkelig træk er en førende årsag til skæve eller knækkede skimmelsvampe. |

| Krympegodtgørelse | Ekstra materiale indarbejdet for at kompensere for sammentrækning under størkning og afkøling. | Aluminiumslegeringer: 1–2% Støbejern: 2–3% Messing/kobberlegeringer: 3–4% | Sikrer, at de endelige deldimensioner opfylder designspecifikationerne. For eksempel, -en 100 mm støbejernsdel kan kræve et 102-103 mm mønster for at kompensere for krympning. |

| Bearbejdningsgodtgørelse | Ekstra materiale leveret til efterstøbningsbearbejdning, Efterbehandling, eller overfladebehandlinger. | Præcisionskomponenter (rumfart/medicinsk): 0.5–1 mm Strukturel/industriel: 1–2 mm | Letter efterbehandlingsoperationer, opretholder tolerancen, og afbøder støbeoverfladefejl såsom ruhed eller mindre porøsitet. |

Dimensionel tolerance |

Tilladt variation i mønsterdimensioner i forhold til nominel størrelse. | Metal mønstre: ±0,1–0,3 mm Træmønstre: ±0,3–1,0 mm Voksmønstre (Investeringsstøbning): ± 0,05–0,2 mm | Sikrer ensartet produktionskvalitet og udskiftelighed, kritisk for samlinger som bilgear eller rumfartskomponenter. |

| Gating-integration | Indarbejdelse af indløb, Løbere, porte, og stigrør til at kontrollere metalflow og fødestørkning. | Porttværsnit: 1.5× tykkeste delsektion Stigrør: 2× delvolumen | Optimerer levering af smeltet metal, forhindrer defekter som kolde lukker, Misruns, og krympeporøsitet. Korrekt portdesign kan reducere skrotraterne med 15–25%. |

| Afskedslinje | Planet, langs hvilket formen deler sig (F.eks., klare vs. Træk) for at tillade mønsterfjernelse. | Afstemt med symmetri og naturlige underskæringer; undgår fastklemte funktioner | Forenkler montering af formen, minimerer flash, og reducerer bearbejdning eller efterbearbejdning. Dårlig skillelinjeplacering kan øge skrotet med op til 20%. |

4. Mønstermaterialer — udvælgelse og afvejninger

| Materiale | Typisk brug | Styrker | Svagheder | Typisk liv |

| Træ (hårdttræ) | Prototyper, Lavvolumen, enkle former | Billig, hurtig at fræse, nemme reparationer | Følsom over for fugt, begrænset præcision | Ti-hundreder af skud |

| Aluminium | Medium volumen, match-plade prototyper | Let, God termisk stabilitet, hurtigere cyklus | Udsat for slid vs stål | Hundredtusindvis af skud |

| Stål / Værktøjsstål | Højvolumen, præcision, hot-run værktøj | Holdbar, Fremragende dimensionel stabilitet | Højere startomkostninger, sværere at ændre | Tusindvis - titusindvis af skud |

| Støbejern | Kraftige tændstikplader, robuste mønstre | God termisk masse, lave omkostninger vs stål | Tung, kan korrodere | Tusindvis af skud |

| Plast / Epoxy / PU | Lav-medium volumen, 3D-trykte mønstre | Lav pris for komplekse former, let at gentage | Lavere termisk stabilitet, slid | Ti-hundreder af skud |

| 3D-trykt harpiks / metal | Kompleks geometri, quick-turn prototyper | Ingen værktøjsgennemløbstid, komplekse funktioner | Overfladefinish og styrke varierer, pris pr. del | Engang til genbrug i lavt løb |

5. Almindelige typer af mønstre i støbning

Støbemønstre er hjørnestenen i skabelse af skimmelsvampe. At vælge den rigtige mønstertype Balancer Kompleksitet, bind, koste, og præcision.

Følgende ti mønstre er mest udbredt i industriel støbning, med vejledning om hvornår og hvorfor man skal vælge hver.

Enkelt-stykke (Solid) Mønster

- Definition: En enkelt, solid kopi af den sidste del, repræsenterer dens nøjagtige ydre geometri.

Anvendes typisk til små eller simple komponenter, den har ikke adskillelige sektioner, og alle formhuler skal dannes omkring dette ene stykke.

Det bruges ofte til flade, prismatiske former, hvor underskæringer eller komplekse funktioner er minimale.Et stykke mønster - Brug sag: Lille, simple geometrier eller prototypedele.

- Fordele: Lave omkostninger, let at fremstille, hurtig leveringstid.

- Begrænsninger: Uegnet til komplekse geometrier eller underskæringer; kan kræve overdreven træk eller yderligere kerner.

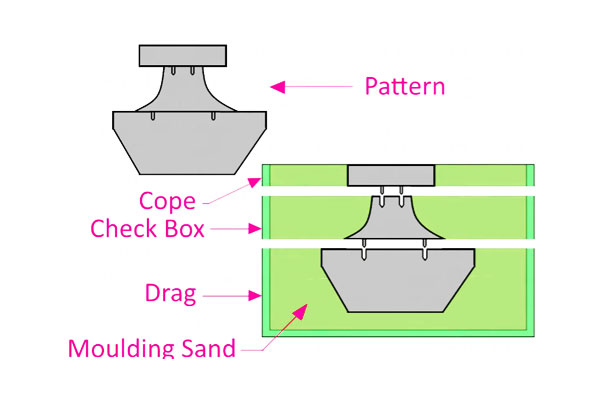

To-stykke (Dele) Mønster

- Definition: Et mønster delt langs en enkelt skilleplan i to halvdele - almindeligvis omtalt som cope (top) og træk (bund).

Dette gør det muligt at fjerne mønsteret fra sand eller andre formmaterialer uden at beskadige hulrummet.

Opdelingen rummer moderate underskæringer og letter port- og stigrørsplacering. - Brug sag: De fleste standard sandstøbninger med moderat kompleksitet.

- Fordele: Understøtter underskæringer, gør det nemt at fjerne skimmelsvamp.

- Begrænsninger: Kræver omhyggeligt design og justering af skilleplanet (dyvelstifter, der ofte bruges).

Multi-Piece Mønster

- Definition: Et mønster sammensat af tre eller flere sektioner til at fange indviklede eller dybe hulrum, eller til at rumme flere afskedsplaner.

Komponenter inkluderer typisk top, bund, og mellemsektioner. Dette design tillader produktion af komplekse former, der ikke kan formes med et enkelt eller todelt mønster.Multi-Piece Mønster - Brug sag: Komplekse industrielle komponenter med interne funktioner.

- Fordele: Muliggør støbning af dybe eller multi-direktionelle funktioner uden flere kerner.

- Begrænsninger: Montering er tidskrævende; justeringsfejl kan øge skrotet.

Match-Plade mønster

- Definition: Mønstre (enkelt eller flere) er monteret på en stiv metalplade, med cope og træk sider arrangeret på modsatte flader.

Denne konfiguration er skræddersyet til mekaniseret eller højvolumenstøbning, tillader automatisk kolbehåndtering og hurtig hulrumsdannelse. - Brug sag: Mellem til høj volumen produktion i automatiserede sandstøbelinjer.

- Fordele: Høj repeterbarhed, hurtig støbning, velegnet til mekaniseret produktion.

- Begrænsninger: Højere initial værktøjsomkostninger; pladen skal bearbejdes præcist.

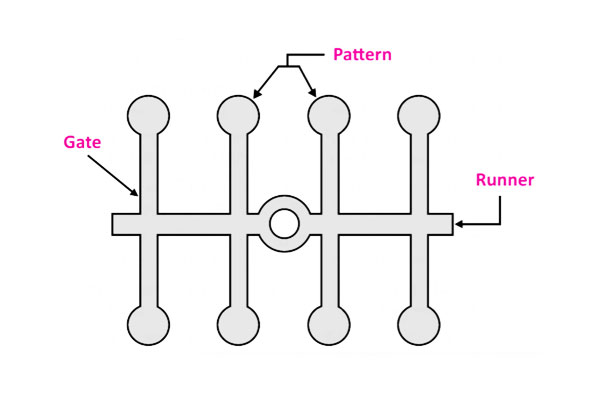

Gated / Multi-Cavity mønster

- Definition: Kombinerer flere dele mønstre i en enkelt samling, med integrerede indløb, Løbere, og porte.

Designet til at fylde flere hulrum samtidigt med smeltet metal. Bruges ofte, når der kræves identiske dele i høj volumen.Gated / Multi-Cavity mønster - Brug sag: Små støbegods produceret i store volumener, F.eks., Automotive komponenter.

- Fordele: Effektiv produktion, konsekvent fyldning, reduceret arbejdskraft pr. del.

- Begrænsninger: Kompleks portdesign; løbeskrot skal genbruges.

Skelet mønster

- Definition: En forenklet, open-frame version af den endelige komponent, skitserer de vigtigste geometriske træk, mens store dele af hulrummet bliver dannet af sand eller støbemateriale.

Dette design er særligt effektivt til store, relativt simple former, hvor materialebesparelser og sandfjernelseseffektivitet er vigtige. - Brug sag: Stor, simple geometrier som maskinbaser eller strukturelle støbegods.

- Fordele: Sparer materiale og vægt, forenkler sandfjernelse.

- Begrænsninger: Ikke egnet til fine detaljer eller små, indviklede dele.

Feje mønster

- Definition: Et mønster, der danner et hulrum ved rotere en profilskabelon (feje) omkring en central akse, sporing af den ønskede kontur i formmaterialet.

Ideel til rotationssymmetriske komponenter og former, der kan genereres af en enkelt buet profil. - Brug sag: Rotationssymmetriske dele såsom kegler, klokker, eller store remskiver.

- Fordele: Hurtig hulrumsdannelse til aksesymmetriske geometrier.

- Begrænsninger: Begrænset til fejebare profiler; ikke egnet til komplekse 3D-funktioner.

Løst stykke mønster

- Definition: Et mønster med aftagelige sektioner, der er specielt designet til at dannes underskærder, fremskrivninger, eller interne funktioner.

Løse stykker fjernes individuelt under formdannelsen for at forhindre beskadigelse af formen og sikre nøjagtig hulrumsoprettelse. - Brug sag: Dele med chefer, huller, eller komplekse fremspring, der fanger et mønster i ét stykke.

- Fordele: Letter fjernelse og reducerer risikoen for skimmelskader.

- Begrænsninger: Kræver kvalificeret arbejdskraft til montering og præcis justering.

Klare & Træk (Kolbe) Mønster

- Definition: Et modulært mønster designet til brug i kolbebaserede sandforme, adskiller toppen (klare) og bund (Træk) for lettere formpåfyldning, komprimering, og metalstøbning. Fælles for store eller tunge støbegods.

- Brug sag: Store sandstøbegods såsom motorblokke eller pumpehuse.

- Fordele: Modulært; understøtter tunge forme og store dele.

- Begrænsninger: Håndtering og justering af tunge kolber kan være udfordrende.

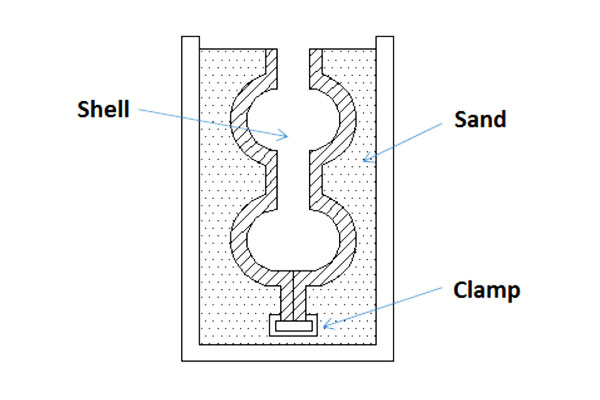

Skal mønster

- Definition: Brugt i skalstøbningsprocesser, ofte metallisk eller opvarmet, at producere tynd, stiv, harpiksbundne sandskaller rundt om mønsteret.

Denne type mønster tillader Høj præcision, indviklede detalje, og fremragende overfladefinish på grund af kontrolleret opvarmning og ensartet skalaflejring.Skal mønster - Brug sag: Præcisionskomponenter, der kræver tynde vægge, Fremragende overfladefinish, eller fine detaljer (F.eks., rumfartshuse, Gearkasser).

- Fordele: Høj dimensionel nøjagtighed (±0,1 mm muligt), Glat overfladefinish (RA 0,8-3,2 um), effektiv køling.

- Begrænsninger: Kræver proceskontrol og omhyggelig mønsteropvarmning; højere forudgående omkostninger end sandmønstre.

Ingeniørindsigt

- Mønstervalget er dikteret af: Del geometri, Produktionsvolumen, Tolerancebehov, og materiale.

- Omkostninger vs. afvejning af kompleksitet: Enkle mønstre i ét stykke er billigst, mens multi-piece eller match-plate mønstre har højere startomkostninger, men muliggør høj volumen, præcis produktion.

- Mønstervedligeholdelse: Genanvendelige mønstre (metal) kræver periodisk eftersyn; brugbare mønstre (træ, voks) skal udskiftes ofte for at opretholde tolerancer.

6. Processpecifikke noter: Mønstre til nøglestøbningsmetoder

Forskellige støbeprocesser stiller unikke krav til mønstre. Forståelse af disse forskelle sikrer optimal skimmeldannelse, Minimale defekter, og omkostningseffektiv produktion.

De følgende noter beskriver, hvordan mønstre tilpasses til sandstøbning, Shell -støbning, Investeringsstøbning, og Die casting.

Sandstøbning

- Mønsterkrav: Mønstre skal være robust og alligevel let, da de manuelt eller mekanisk er pakket med sand.

Udkast til vinkler, Krympegodtgørelser, og portfunktioner er afgørende for at kompensere for sandkomprimering og metalsvind. - Almindelige mønstertyper: Enkeltstykke, todelt, flere stykker, skelet, og klare sig & trækmønstre er mest udbredte.

- Overvejelser:

-

- Træmønstre er almindelige for dele med lavt volumen; metalmønstre foretrækkes til højvolumen eller præcise komponenter.

- Trækvinklerne varierer typisk fra 1-3° for lodrette overflader.

- Kerneplacering og aftagelige stykker er vigtige for underskæringer.

- Applikationer: Motorblokke, Pumpehuse, Strukturelle komponenter, og industrielle maskiner.

Shell -støbning Casting

- Mønsterkrav: Mønstre skal tåle varme til harpiksbelagt sandskaldannelse. Metal eller opvarmede mønstre bruges ofte for at sikre ensartet skaltykkelse og detaljer.

- Almindelige mønstertyper: Skal mønstre, match-plade mønstre, og gated/multi-cavity mønstre er ideelle.

- Overvejelser:

-

- Tynde skaller giver mulighed for præcise tolerancer (± 0,1 mm) og glat overflade finish (RA 0,8-3,2 um).

- Trækvinklerne kan være mindre (0.5–1°) på grund af harpiksfleksibilitet.

- Mønstre er ofte belagt for at forhindre klæbning og lette frigivelse.

- Applikationer: Luftfartskomponenter, præcision bildele, og små til mellemstore indviklede industrielle støbegods.

Investeringsstøbning

- Mønsterkrav: Mønstre er typisk voks kopier af den sidste del. Voksmønstre skal være dimensionsnøjagtige og i stand til at modstå flere belægnings- og udbrændingscyklusser.

- Almindelige mønstertyper: Enkeltstykke, gated/multi-kavitet, og løse stykker mønstre er oftest anvendt.

- Overvejelser:

-

- Høj dimensionel præcision og indviklede detaljer er opnåelige (± 0,05–0,2 mm).

- Mønstre skal tage højde for krympning af både metal og keramisk skal.

- Voksmønstre kan samles til træer for at støbe flere dele samtidigt.

- Applikationer: Turbineblad, medicinsk udstyr, smykker, og højpræcisions komponenter til rumfart.

Die casting

- Mønsterkrav: Anvendelser til trykstøbning permanente metalmatricer, ikke brugbare mønstre, men matricer udfører mønsterfunktionen til at definere delens geometri.

Matricedesignet skal tage hensyn til udkastning af dele, Kølekanaler, og portsystemer. - Almindelige mønstertyper: Match-plate eller gated/multi-cavity koncepter er tilpasset til matriceværktøj.

- Overvejelser:

-

- Høje startomkostninger opvejes af hurtige, Produktion med høj volumen.

- Tolerancerne er snævre (± 0,1 mm), med minimal efterbehandling.

- Komplekse geometrier kan kræve glidekerner eller indsatser.

- Applikationer: Automotive komponenter, Elektriske huse, Forbrugerelektronik, og små præcisionsindustridele.

7. Konklusion

At vælge den rigtige type mønster og materiale er en kompromis med omkostningskvalitet, som skal løses på designstadiet.

Bruge simple mønstre til prototyper og lave volumener, match-plade eller gated systemer til mellemstore mængder, og stålværktøjsmønstre til meget høje løb.

Kombiner solidt mønster grundlæggende (udkast, Krympning, bearbejdningsgodtgørelse) med moderne værktøjer (CAD, Simulering, 3D udskrivning) for at reducere iterationer og rampe produktion hurtigere.

En systematisk tilgang til mønstervalg reducerer skrot, forkorter gennemløbstiden, og leverer forudsigelig delkvalitet.

FAQS

Hvor stor en trækvinkel skal jeg bruge?

Bruge 1°–3° til de fleste polerede overflader. Forøg til 2°–5° til tekstureret eller grovere sand, og op til 7° til tunge teksturer.

Hvilket svindtillæg bruger jeg til rustfrit stål?

Typisk lineær tillæg er 1.9%–2,5%; bekræft med støberi og juster efter prøvestøbninger.

Hvornår er et matchplademønster berettiget?

EN: Når automatisering og høj repeterbarhed er påkrævet - normalt hundreder til titusindvis af dele om året. Break-even afhænger af værktøjsomkostninger vs. forventet volumen.

Hvad er den typiske levetid for et metalmønster?

Aluminiumsmønstre holder 10.000-100.000 cyklusser (medium volumen), mens stålmønstre tåler 100.000-1.000.000 cyklusser (høj volumen, F.eks., masseproduktion af biler).

Kan 3D-printede mønstre erstatte traditionelle metalmønstre?

Til lav til medium volumen (<10,000 dele), ja – 3D-printede mønstre reducerer gennemløbstiden med 70-90 %.

Til høj lydstyrke (>100k dele), metalmønstre forbliver overlegne på grund af deres holdbarhed og lavere pris pr. del.