1. Resumé

Konventionel (dekorativ) anodisering og hård (hardcoat) anodisering er begge elektrokemiske omdannelsesprocesser, der producerer et aluminiumoxid (Al₂o₃) lag på aluminiumslegeringer.

De deler den samme grundlæggende kemi, men adskiller sig i driftsparametre og resulterende filmmorfologi.

Konventionel Anodisering (Type II, Svovlsyre) understreger udseendet, farvning og maling vedhæftning med relativt tynd, porøse film (sædvanligvis 5-25 µm).

Hård anodisering (Type III, hardcoat) målrettet funktionel ydeevne: tyk, tæt, slidbestandige film (almindeligvis 25-150 µm) med meget højere overfladehårdhed og forbedret tribologisk adfærd.

At vælge mellem dem kræver afbalancerende udseende, slid/korrosionsevne, dimensionspåvirkning, procesomkostninger og miljømæssige begrænsninger.

2. Definitioner og grundlæggende forskelle

- Konventionel anodisering (ofte “svovlsyre, dekorative” eller Type II): elektrokemisk oxidation i svovlsyre ved moderat temperatur og strømtæthed for at producere en porøs ydre oxid, der er egnet til farvning (farvestofoptagelse) og forsegling. Typisk filmtykkelse: ~5-25 µm.

- Hård anodisering (Type III, "hardcoat"): lav temperatur, højstrømsproces, der producerer tykkere, tættere oxider med mindre porer og meget højere hårdhed og slidstyrke.

Typisk filmtykkelse: ~25-150 µm, ofte 25–75 µm i produktionsdele.

Grundlæggende forskelle er derfor filmtykkelse, porøsitet og porestørrelse, mekanisk hårdhed, og procesforhold (temperatur, strømtæthed og tid).

3. Proceskemi & betjeningsvinduer

Dette afsnit beskriver den elektrokemiske kemi, de praktiske betjeningsvinduer, du vil se på butiksgulvet, og det udstyr, der kræves for pålideligt at køre begge konventionel (dekorativ) svovlsyreanodisering og hård (hardcoat) Anodisering.

Grundlæggende elektrokemisk kemi - hvad sker der i tanken

- Anodisk reaktion (samlet set): aluminiummetal oxideres elektrokemisk ved emnet (Anode) at danne aluminiumoxid (Al₂o₃).

Oxidvækst forløber ved migration af O²⁻/OH⁻-arter gennem et tyndt barrierelag og udad til et porøst søjleformet lag. - Katodisk reaktion: hydrogen udvikles ved katoden (2H⁺ + 2e⁻ → H2). Effektiv ventilation og undgåelse af brintlommer er afgørende for sikkerheden og filmens integritet.

- Elektrolyt rolle: badet (mest almindeligt svovlsyre til både konventionelle og hårde processer) giver ionisk ledningsevne og påvirker poremorfologien, væksthastighed og filmkemi.

Tilsætningsstoffer (F.eks., Oxalsyre, organiske midler, aluminiumsulfat) bruges til specielle effekter eller til at stabilisere hardcoat vækst.

Typiske kemier og deres formål

- Svovlsyreanodisering (konventionel & hårde varianter): H₂SO₄ er industristandarden.

Koncentrationen varierer typisk 10–20 vægt% til dekorative; hardcoat-bade bruger ofte højere koncentrationer i forbindelse med lave temperaturer og tilsætningsstoffer. - Oxalsyre tilsætningsstoffer / blandet elektrolyt: nogle gange bruges til at forfine porestørrelsen eller påvirke farveoptagelsen (ofte i hårdanodiserede varianter). Koncentration og brug er proprietære i mange hardcoat-opskrifter.

- Anodisering af kromsyre (arv / specialiseret): Cr⁶⁺-bade historisk brugt til tynde barrierefilm og rumfartsspecifikationer; mange jurisdiktioner begrænser eller forbyder chromater på grund af hexavalent chromfare.

Hvis specificeret, verificere overholdelse af lovgivning og tilgængelige leverandører. - Anodisering af fosforsyre: bruges til klæbende forbehandling (tynd, porøse film).

- Tætningskemi: varmt vand/damp (hydrering til boehmit), nikkelacetat og andre koldkemiske tætninger bruges efter anodisering for at lukke porer og forbedre korrosions-/farveægtheden.

Betjeningsvinduer — numeriske områder til processtyring

Disse er typiske industriområder for processpecifikation og leverandørkvalificering.

Konventionel svovlsyreanodisering (dekorativ type II):

- Elektrolyt: Svovlsyre, 10–20 vægt% (typisk ~15 vægt%).

- Temperatur: 10–25 ° C. (fælles sætpunkt 15–20 °C).

- Strømtæthed: 1–3 A/dm² (0.1–0,3 A/cm²).

- Spænding: typisk 5–20 V (indstillet af strømtæthed og cellemodstand).

- Tid: 5–30 minutter at opnå ~5-25 µm film (afhænger af strømtæthed og ønsket tykkelse).

- Forsegling: varmt vand/damp kl 95–98 °C i en tid, der er tilpasset filmtykkelsen (sædvanligvis 15-30 min for dekorative film).

Hård anodisering (Type III / hardcoat):

- Elektrolyt: svovlsyre eller proprietær hardcoat-blanding; kan omfatte modifikatorer/organiske stoffer. Koncentrationsvariabel (ofte 15–25 vægt% med tilsætningsstoffer).

- Temperatur: 0–5 °C (mange processer kører ~0–2 °C; streng kontrol påkrævet for at undgå forbrænding).

- Strømtæthed: 5–30 A/dm² (0.5–3,0 A/cm²) — ofte leveret som puls/strøm-bursts i stedet for kontinuerlig jævnstrøm.

- Spænding: kan løbe 10–100+ V afhængig af badets ledningsevne, pulstilstand og cellegeometri (strømforsyning skal klassificeres i overensstemmelse hermed).

- Tid: 30 Minutter til flere timer at bygge 25–150 um film (tykkere film tager uforholdsmæssigt længere tid og kræver kraftigere afkøling).

- Forsegling: specialiserede tætninger eller begrænset varmtvand/damp; tætning kan reducere en vis overfladehårdhed - valg af tætning er afgørende.

Noter: nuværende densitet, temperatur og tid interagerer ikke-lineært. Til hård anodisering, lav temperatur og høj strøm (eller pulserende strøm) tilskynde tætte, finporet oxid; at køre for varmt giver blød, porøse film eller brænding. Kvalificer dig altid ved at bruge produktionskuponer.

4. Mikrostruktur og filmdannelsesmekanismer

Anodisk oxid vokser ved oxygen-ion-migrering og metalopløsning/oxiddannelse ved metal/oxid-grænsefladen. To strukturelle zoner er karakteristiske:

- Barrierelag: tynd, tæt lag ved metal/oxid-grænsefladen, der giver elektrisk isolering og korrosionsbestandighed.

- Porøst lag: søjleformet, porøs struktur, der vokser udad. Pore diameter, interporeafstand og poredybde afhænger af strømtætheden, syretype og temperatur.

Konventionelle anodiseringsprodukter større, mere åbne porer velegnet til farveoptagelse.

Hård anodisering, produceret ved lav temperatur og høj strøm, skaber smallere porer og et tættere søjleformet oxid med meget højere hårdhed men reduceret farvestofoptagelse.

5. Typiske filmegenskaber — tykkelse, hårdhed, porøsitet, forsegling

| Ejendom | Konventionel anodisering (Type II) | Hård anodisering (Type III) |

| Typisk tykkelse | 5–25 um (almindeligvis 10-15 µm) | 25–150 um (almindeligvis 25-75 µm) |

| Overfladehårdhed (HV) | ~ 200–300 HV (varierer) | ~350–700+ HV (Afhængig af tykkelse & forsegle) |

| Porøsitet / porestørrelse | Relativt åben, større porer (farvbare) | Meget finere porer, tættere mikrostruktur |

| Tætningseffekt | Forsegling forbedrer kraftigt korrosion & farveægthed | Forsegling kan reducere hårdheden en smule; der anvendes specialiserede tætninger |

| Elektrisk isolering | Fremragende | Fremragende |

| Termisk & dielektrisk adfærd | Typisk keramisk oxid | Lignende men tykkere, påvirker varmeledningen mere |

Bemærk om dimensionsændring:

oxidvækst forbruger noget substrat og opbygger en vis tykkelse; en tommelfingerregel er nogenlunde 50% af film vokser udad og 50% forbruger substrat, men det forhold varierer.

For hård anodisering i høj tykkelse kan det indadgående forbrug være betydeligt; ingeniørgodtgørelser er nødvendige.

6. Funktionel ydeevne

Slid og tribologisk adfærd

- Hårdhed og slidstyrke: anodisk oxid er en keramik (Al₂o₃).

-

- Konventionel anodisering (Type II, ~5-25 µm) måler typisk nogenlunde 150–300 HV ved overfladen; hård anodisering (Type III, 25–150 um) når ≈350–700 HV afhængig af tykkelse og tætning.

- Hårdere film reducerer slid på tre dele og modstår ridser; tykkere hardcoats giver længere levetid under slibende glidning, men er mere tilbøjelige til at revne ved skarpe kanter, hvis de ikke er designet korrekt.

- Friktion & slibning: oxidfilm har relativt høj friktion mod mange overflader; under klæbende/afskrabende regimer kan en tør anodisk film galde.

Kombination af anodisering med fast-smørende topcoats (Ptfe, MoS₂) eller parring med kompatible modmaterialer reducerer risikoen for ridser. - Træthed & overfladeinitieret revnedannelse: korrekt forseglede og påførte film reducerer mikroskæring og overfladeruhed, der fungerer som revneinitieringssteder; imidlertid, for tykke eller skøre film på skarpe hjørner kan fungere som revneinitiatorer under cyklisk belastning.

- Design implikation: til glidende kontakt- eller lejeflader foretrækkes hård anodisering med kontrolleret topografi, tilføje radier til kanter, og overvej efterbehandling efter processen (omgang/slibning) eller tynde lag med fast smøremiddel.

Korrosionsbeskyttelse

- Barrierehandling: det anodiske oxid giver en keramisk barriere, der reducerer elektrokemisk angreb.

Forseglede film (varmtvands- eller kemiske tætninger) forbedrer korrosionsbestandigheden dramatisk i forhold til uforseglede porøse film. - Tykkelse vs beskyttelse: tykkere film giver generelt længerevarende beskyttelse, men den forseglede tilstand er vigtigere end rå tykkelse for mange atmosfæriske eksponeringer.

- Pitting & spalteadfærd: anodisering forbedrer ensartet korrosionsbestandighed, men forhindrer ikke lokal korrosion, hvor klorider eller aggressive arter er til stede; ordentligt design, forsegling, og belægninger er stadig påkrævet i marine eller kemiske miljøer.

- Kompatibilitet med belægninger: Anodiske overflader giver fremragende maling/klæbende limning efter passende forbehandling (omdannelse, skylle); plettering over anodisering kræver særlige forberedelser og er ualmindeligt.

Elektriske egenskaber

- Isolering: anodisk oxid er en fremragende elektrisk isolator. Overfladeresistivitet og dielektrisk styrke øges med filmtykkelsen; tynde dekorative film giver allerede betydelig isolering.

- Dielektrisk styrke: typiske værdier varierer med tykkelse og porøsitet; tykke hardcoats bruges, hvor der er behov for elektrisk isolation eller højspændingsafstand.

- Kontaktpuder & Konduktivitet: hvor der er behov for elektrisk kontakt, anodisering skal udelades (maskeret) eller fjernet mekanisk fra kontaktpuder, eller ledende indsatser/beklædninger specificeret.

- Designnotat: angiv maskerede områder eller omarbejdningstrin for kontakter, og test nedbrudsspænding, hvor det er relevant.

Termiske effekter

- Termisk ledningsevne: den anodiske film er keramisk og har lavere varmeledningsevne end basisaluminium.

For tynde dekorative film er indvirkningen på termisk spredning ubetydelig; for tykke hardcoats kan den ekstra termiske modstand blive relevant på køleplader eller højfluxoverflader. - Termisk cykling & stabilitet: anodiske oxider er stabile over brede temperaturområder, men differential CTE mellem oxid og substrat kan producere mikrorevner under ekstrem termisk cyklus, hvis filmene er tykke og geometrien inducerer stresskoncentrationer.

- Design vejledning: undgå at stole på tykke hardcoats på primære varmeoverførende overflader; hvis æstetik og slid er påkrævet, lokalisere belægninger til ikke-varmekritiske områder.

Æstetiske egenskaber

| Aspekt | Konventionel anodisering (Type II) | Hård anodisering (Type III) |

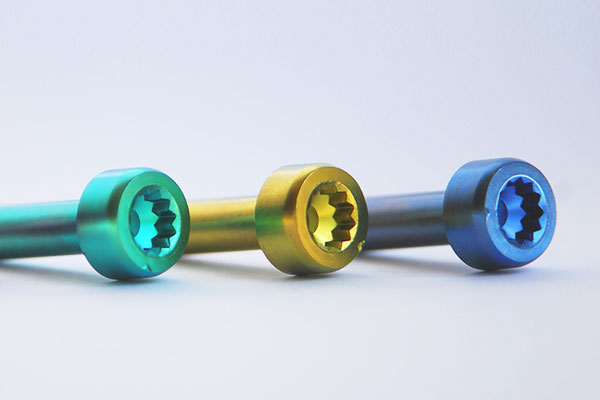

| Film farve | Naturlig (klar til lysegrå) eller farvet (bred palet: sort, rød, blå, osv.) | Naturlig har en tendens til mørkegrå/sort eller dæmpet grå; farvning er begrænset på grund af meget lav porøsitet |

| Overfladefinish (typisk Ra efter forbehandling) | Glat - Ra ≈ 0,2–0,8 μm (elektropolering → lav Ra; perleblæsning → højere Ra inden for rækkevidde) | Lidt grovere - Ra ≈ 0,5–1,5 μm (tæt søjleformet oxid øger den tilsyneladende ruhed) |

Farve ensartethed |

Fremragende, når legering og proces er styret; velegnet til dekorative, farvematchede dele | God til monokrome finish; mere modtagelige for kant- og geometrieffekter (nuance variation på kanter, Tynde vægge) |

| Farvbarhed / farvemuligheder | Høj — organiske farvestoffer og elektrolytisk (integral) farve producerer en bred vifte af nuancer | Begrænset — direkte farvestofoptagelse dårlig; elektrolytisk farvning eller post-coat/PVD foretrækkes for holdbar farve |

| Glans / visuel teksturkontrol | Bredt udvalg opnåeligt (mat → højglans) afhængig af forbehandling og tætning | Generelt mat til satin, medmindre den er poleret mekanisk efter hardcoat (hvilket er svært) |

7. Design, tolerance og anbefalinger før/efter behandling

Valg af materiale

- Bedste legeringer til dekorativ anodisering: 5xxx (5052), 6xxx (6061, 6063), og kommercielt rent (1xxx) give ensartet farve- og farverespons.

- Hård anodiseringskompatibilitet: mange 6xxx- og 7xxx-legeringer kan være hårdanodiserede, men nogle high-Cu- eller blyholdige legeringer viser pletter eller uensartethed.

- Trykstøbte legeringer: kan anodiseres, men forventer pletter på grund af intermetalliske materialer.

Geometri & kanter

- Undgå skarpe kanter; give fileter og affasninger for at reducere risikoen for oxidrevner (især til tyk hardcoat). Design minimumsradier passende til vægtykkelse og tilsigtet filmtykkelse.

Tolerance- og bearbejdningsgodtgørelse

- Oxidvækst tommelfingerregel: tilnærmelsesvis 50% af nominel filmtykkelse vokser udad og ~50% forbruger substrat indad - dette er en arbejdsretningslinje; den nøjagtige opdeling varierer med legering og proces. Planlæg tolerancer i overensstemmelse hermed.

- Hvornår skal man bearbejde før anodisering kontra efter:

Kritiske tætningsflader, tætte boringer og kontaktflader: finish-maskine efter anodisering kun hvis filmen er tynd (Type II) og butikken kan male anodeoxid (CBN, diamant).

Ellers masker disse områder eller specificer efter-anodisering omarbejde (reaming, gentapping).

Generel toleranceregel: hvis den endelige tolerance er snævrere end ± 0,05 mm, planlæg en efter-anodisering eller masker overfladen;

for ± 0,01–0,02 mm tolerancer, planlægger at afslutte maskinen efter anodisering (eller maske og bearbejde igen). - Anbefalede præ-anodiseringsbearbejdningskvoter (typisk):

| Behandle | Nominel film | Foranodisering af bearbejdningsgodtgørelse (min) |

| Type II (dekorativ) | 5–25 μm | 0.02 – 0.05 mm |

| Type III (hardcoat) | 25–75 μm (eller mere) | 0.05 – 0.20 mm (skala med film) |

- Øvelse i hul/tråd: maske tråde el bank igen efter anodisering. Hvis tråde skal anodiseres, angiv overstørrelse fortap eller accepter reduceret gevindklasse.

Til prespasninger, evaluere interferenstab fra oxidvækst (kan reducere interferenspasningen).

Overfladeforberedelse

- Korrekt affedtning, alkaliske ætsnings- og desmut-trin er afgørende for at opnå ensartet udseende og vedhæftning.

Til dekorative dele, Det kan være nødvendigt med elektropolering eller lys dypning for at opnå høj glans.

Maskering, jigs og fastgørelse

- Design jigs for at minimere kontaktmærker. Kontaktpunkter skal være på ikke-synlige eller ombearbejdede områder. Brug fjederkontakter på offerpuder beregnet til bearbejdning.

- Maskeringsmaterialer: anbefaler PTFE-stik, silikonemasker eller lakmasker vurderet til svovlsyre og procestemperatur. Til hardcoat tykkere masker (PTFE eller mekaniske stik) foretrækkes.

- Maskeplaceringsforklaring: vis maskeområder på tegninger og angiv, om maskering er leverandør- eller køberleveret.

Forsegling og post-anodiseringsbehandling

- Tætning ændrer dimensioner og udseende. Varmtvandsforsegling hydrerer oxid (boehmit) og let svulmende film;

kemiske tætninger (nikkelacetat) påvirke farve og korrosionsbestandighed forskelligt. Angiv tætningsmetode på tegninger. - Angiv tætning for at bevare funktionen: til dekorative dele vælg varmtvands- eller nikkelacetattætninger; til hardcoat, vælg en tætning, der bevarer hårdheden (specialiserede tætninger med lav slagstyrke).

- Efterbehandlingssmøring/belægning: for slidstyrke, specificer fast-smøremiddel topcoats (Ptfe) eller klare lakker. For fingeraftryksmodstand på forbrugerenheder, planlæg en tynd klar lak efter forsegling.

8. Anbefalede anvendelsesscenarier — Konventionel anodisering vs. Hård anodisering

Dette afsnit giver praktisk, beslutningsorienterede anbefalinger: hvornår skal specificeres konventionel (dekorativ) Anodisering og hvornår man skal vælge hård (hardcoat) Anodisering.

Hvornår skal man vælge Konventionel (Type II) Anodisering

Primære chauffører: udseende, farvemuligheder, maling/vedhæftningsgrunder, let slidbeskyttelse, Korrosionsmodstand, lave omkostninger.

Typiske anvendelsesscenarier

- Forbrugerelektronik kabinetter og trim - krav: konsekvente farvede farver (sort, bronze, blå), højglans eller satin finish, fingeraftryksmodstand (med lak/olie).

Spec pointer: Type II, farvestof + varmtvandsforsegling, elektropoleringsforbehandling, ΔE farve-match på kuponer. - Arkitektoniske komponenter og dekorativt hardware - krav: visuel konsistens på tværs af batcher, udvalg af farver, matte eller satin teksturer.

Spec pointer: Type II, elektrolytisk farve eller organisk farvestof, omhyggelig legeringspartikontrol, produktionsfarvekuponer. - Indvendig bilbeklædning og instrumentpaneler - krav: farvetilpasning, maling vedhæftning, taktil finish.

Spec pointer: Type II, forseglet, valgfri lak topcoat til anti-fingeraftryk. - Generel korrosionsbeskyttelse + maling vedhæftning — korroderbare substrater, der kræver omdannelsesoverflade før belægning.

Spec pointer: Type II nominel tykkelse 5–25 µm, forseglet. - Klæbemiddel & plettering forbehandling - tynd, porøse film fra fosfor- eller svovlsyreanodisering letter klæbende befugtning.

Spec pointer: Fosforsyre forbehandling til strukturel binding; kontrollere overfladens ruhed.

Hvorfor dette valg: dekorativ anodisering er lavpris, hurtig, og giver den bredeste palet af stabile farver og glansniveauer; den er nemmest at konstruere til udseendekritisk, komponenter med lavt slidstyrke.

Hvornår skal man vælge Hård (Type III) Anodisering

Primære chauffører: høj overfladehårdhed, slidstyrke og slidstyrke, kryogene/erosive miljøer, elektrisk isolering under slidbelastninger.

Typiske anvendelsesscenarier

- Bærende journaler, aksler, cams, stempler og slidflader - krav: høj hårdhed, lang levetid under glidende eller slibende kontakt.

Spec pointer: Type III, 25–75 µm (eller tykkere, hvis det er berettiget), lavtemperatur bad (0–2 °C), overvej topcoat/fast smøremiddel for at reducere slid. - Industrielt værktøj og formningsmatricer (værktøjsindsatser i aluminium) - krav: hård keramisk overflade til at modstå gnidning og slid.

Spec pointer: Tyk hardcoat, forsigtige kantradier for at forhindre revner, mulig efterslibning til kritiske overflader. - Hydrauliske og pneumatiske glidedele udsat for slid - krav: bevare dimensionsintegriteten og modstå slid.

Spec pointer: Type III, overveje lokaliseret hardcoat på kontaktzoner; masker maskinens overflader efter behov. - Højspændingsisoleringsoverflader, der også udsættes for mekanisk slid - krav: dielektrisk barriere med slidstyrke.

Spec pointer: Tyk hardcoat til påkrævet dielektrisk tykkelse; bekræfte dielektrisk test efterbehandling. - Eroderende eller partikelfyldte strømningskomponenter (F.eks., gyllepumpe dele) hvor der anvendes aluminium og sliddet er begrænsende.

Spec pointer: Brug hardcoat, hvor det er muligt; vurdere muligheden for legeringsændring eller hardfacing i ekstreme tilfælde.

Hvorfor dette valg: Hård anodisering giver en tæthed, hård keramisk overflade, der modstår slibende og klæbende slid langt bedre end dekorativ anodisering; det er det praktiske valg, når overfladen fungerer (ikke udseende) er kontrollen.

9. Konklusion

Konventionel (Type II) svovlsyreanodisering og hård (Type III) anodisering er begge værdifulde, modne overfladekonverteringsteknologier, men de løser forskellige problemer.

Type II er optimeret til udseendet, farve variation, maling/vedhæftningsforberedelse og beskeden korrosionsbeskyttelse med tynd, farvebare film (typisk 5–25 um).

Type III er optimeret til overfladefunktion - slidstyrke, høj hårdhed og dielektrisk styrke - producerer tæt, tykke film (typisk 25–150 um, ofte 25–75 µm) ved lav temperatur med tungere proceskrav og omkostninger.

Hvilken proces der skal specificeres er ikke et spørgsmål om "bedre" i absolutte tal, men om passer til kravet: vælg Type II hvor farve, glans og lave omkostninger; vælg Type III hvor glidende slid, slid eller dielektrisk afstand er de styrende designdrivere.

I mange rigtige dele er den korrekte løsning hybrid: maske og hårdanodisere kun kontaktzoner, og brug Type II (eller PVD/maling) på synlige overflader.

FAQS

"Jo tykkere membranen, jo bedre?”

Kort svar: Nej - tykkelse er en afvejning.

Forklaring: Større tykkelse forbedrer generelt slidtiden, dielektrisk afstand og barrierebeskyttelse,

men det øger også indadgående substratforbrug, Dimensionel ændring, risiko for revner ved skarpe kanter, øget termisk modstand, længere procestid og omkostninger.

For hver del skal du afbalancere den nødvendige overfladefunktion, dimensions-/tolerancebehov, Geometri (kantradier og snittykkelse) og omkostninger.

Hvordan påvirker filmtykkelsen dimensioner og tolerancer?

Plan for oxidvækst: en arbejdsregel er, at nogenlunde ~50% af filmen vokser udad og ~50% forbruger substratet, så en 40 µm film kan bygge ≈20 µm udad og forbruge ≈20 µm indad (varierer efter proces/legering).

For snævre tolerancer, maske eller efterbehandle kritiske overflader efter anodisering.

Giver tykkere anodisering altid bedre korrosionsbeskyttelse?

Ikke altid. Forseglingskvalitet og korrekt proceskontrol har ofte større indflydelse på korrosionsydelsen end rå tykkelse.

En tynd, velforseglet type II film kan overgå en tykkere, men dårligt forseglet film i mange atmosfæriske miljøer.

Hvordan påvirker anodiseringstykkelse den termiske ydeevne?

Tynde dekorative film har ubetydelig termisk påvirkning. Tykke hardcoats tilføjer termisk modstand på tværs af overfladen og kan forringe kølepladens ydeevne; undgå tyk anodisering på primære varmeoverførende flader.

Kan jeg farve hårdanodiserede dele?

Direkte organisk farvning er ineffektiv på tætte hardcoats. Brug elektrolytisk til farvede hardcoat-finisher (integral) Farvelægning, PVD overfrakke, maling over en forseglet hardcoat, eller masker og påfør dekorativ anodisering til synlige zoner.

Hvordan sikrer jeg farve og batchkonsistens?

Lås legeringsparti og forbehandling; kræver produktionskuponer fra det samme legeringsparti og samme anodiseringsmiddel; inkludere kolorimetriske mål (CIELab ΔE) og glansspecifikationer på PO'en og kræver sign-off ved første artikel.