1. Indledning

CNC (Computer numerisk kontrol) Fræsning er en af de mest anvendte Subtractive Manufacturing processer,

muliggør den nøjagtige fjernelse af materiale til at producere komplekse komponenter med stramme tolerancer.

Efterhånden som industrier udvikler sig og kræver højere effektivitet, præcision, og skalerbarhed, CNC -fræsning er blevet uundværlig i bilindustrien, rumfart, medicinsk, og forbrugerelektronik Fremstilling.

Udviklingen af CNC -fræsning

Rejsen for fræsningsteknologi stammer tilbage til det tidlige 19. århundrede, når Dvs. Whitney udviklede den første fræsemaskine i 1818.

Siden da, manuel fræsning er overført til Fuldt automatiseret, computerstyrede systemer i stand til multi-akse bevægelse, ekstrem præcision, og forbedret hastighed.

Ifølge en rapport fra Markeder og markeder, de CNC Machine Tool Marked forventes at vokse fra $83.4 milliarder in 2022 til $128.6 milliarder af 2030,

drevet af automatisering, AI -integration, og fremkomsten af smarte fabrikker.

Virkningen af CNC -fræsning på industriel effektivitet

- Præcision & Gentagelighed: Moderne CNC -fræsemaskiner opnår tolerancer så stramme som ± 0,002 mm, Aktivering af masseproduktion uden nedbrydning af høj kvalitet.

- Kortere ledetider: Sammenlignet med traditionel bearbejdning, CNC -fræsning reducerer produktionscyklusser med 30-70%.

- Forbedret materialeudnyttelse: Subtraktivt fremstilling fører typisk til materielt affald,

Men med optimerede værktøjsstier og chipgenbrug, Producenter kan komme sig op til 98% af aluminiumschips. - Global Supply Chain Resilience: CNC -bearbejdning muliggør lokale produktionsknudepunkter, Reduktion af afhængighed af oversøisk fremstilling og forbedring af forsyningskæden stabilitet.

2. Videnskaben og teknikken bag CNC -fræsning

CNC fræsning er en meget præcis og effektiv fremstillingsproces, der udnytter avancerede tekniske principper til at forme materialer til komplekse geometrier.

Forståelse af mekanik, Maskinetyper, og kernekomponenter Bag CNC -fræsning er afgørende for at optimere ydeevnen, øget værktøjs levetid, og sikre output af høj kvalitet.

2.1 Mekanikken i CNC -fræsning

I kernen, CNC -fræsning er en Subtraktiv bearbejdningsproces der fjerner materiale fra et solidt arbejdsemne ved hjælp af roterende skæreværktøjer.

Processen følger foruddefineret Computerstøttet design (CAD) modeller og Computerstøttet fremstilling (Cam) instruktioner, sikre konsistens, gentagelighed, og præcision.

Nøgleprincipper for CNC -fræsning

- Værktøjsstier og bevægelseskontrol

-

- CNC Mills fungerer langs flere akser (X, Y, og z) med kontrollerede lineære og rotationsbevægelser.

- Fremskreden 5-Axisfræsning Tilføjer rotation i A- og B -akserne, gør det muligt for maskinen at skære fra flere vinkler.

- Værktøjsstier optimeres til at minimere bearbejdningstiden, mens de maksimerer nøjagtigheden.

- Skære kræfter og fjernelse af materiale

-

- Foderprocent (hvor hurtigt værktøjet bevæger sig gennem materialet) og Spindelhastighed (hvor hurtigt værktøjet roterer) Direkte påvirkningskræfter.

- De chipbelastning, eller mængden af materiale fjernet pr. Tand pr. Revolution, påvirker værktøjsslitage og varmegenerering.

- Skærekræfter styres ved hjælp af Højhastighedsbearbejdning (HSM) Strategier, hvilket reducerer værktøjsstress og forbedrer overfladekvaliteten.

- Varmeproduktion og værktøjsslitage

-

- Under fræsning, Friktion mellem værktøjet og emnet genererer varme.

- Overskydende varme kan forårsage Værktøjsdeformation, Udvidelse af arbejdsemner, og overfladefejl.

- Kølevæskesystemer og Optimerede værktøjsbelægninger (Tin, Tialn, og DLC) Udvid værktøjets levetid ved at reducere termisk påvirkning.

Chipdannelse og evakuering

Effektiv fjernelse af chip er kritisk for at forhindre værktøjsskade og sikre glat bearbejdning:

- Lille, Ødelagte chips Angiv korrekte skærebetingelser.

- Lang, Stringede chips Foreslå forkerte hastigheder eller foderpriser.

- Komprimerede chips kan forårsage overdreven opbygning af varme og værktøjssvigt.

2.2. Typer af CNC -fræsemaskiner

CNC -fræsemaskiner varierer i kompleksitet og funktionalitet, tilbyder forskellige muligheder afhængigt af Antal kontrollerede akser, Spindelorientering, og værktøjsændrende mekanismer.

Sammenligning af CNC -fræsemaskinsyper

| Maskintype | Akser | Bedst brugt til |

|---|---|---|

| 3-Axis CNC fræsning | X, Y, Z | Standard bearbejdning, flade og enkle dele |

| 4-Axis CNC fræsning | X, Y, Z + EN (rotation) | Helical skæring, komplekse profiler |

| 5-Axis CNC fræsning | X, Y, Z + EN, B (rotation) | Rumfart, medicinske implantater, indviklede dele |

| Horisontal CNC -fræsning | X, Y, Z + Horisontal spindel | Kraftig bearbejdning, dybe hulrum |

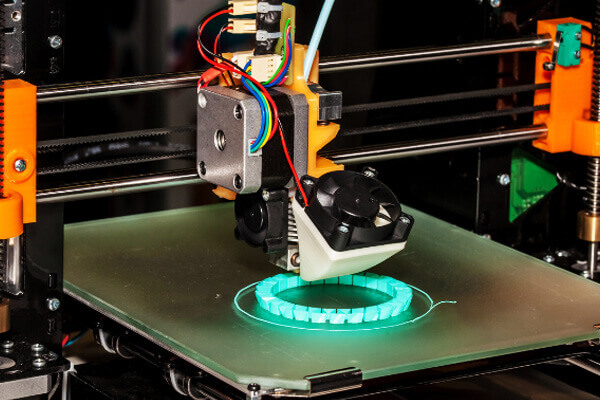

| Hybrid CNC -fræsning | X, Y, Z + Additivfremstilling | Kombination af CNC -fræsning med 3D -udskrivning eller laserskæring |

Lodret vs.. Horisontale fræsemaskiner

- Lodrette CNC -fræsemaskiner

-

- Spindlen er orienteret lodret, Gør dem ideelle til ansigtsfræsning, boring, og slotskæring.

- Det er bedst egnet til mindre arbejdsemner og komplekse konturer.

- Horisontale CNC -fræsemaskiner

-

- Spindlen er orienteret vandret, tillader dybere og mere aggressive nedskæringer.

- Brugt i bilindustrien, tungt maskiner, og rumfartsapplikationer.

2.3. Kernekomponenter i CNC -fræsemaskiner

For at sikre høj præcision og effektivitet, CNC -fræsemaskiner er bygget med avancerede mekaniske, Elektrisk, og softwaredrevne komponenter.

Spindel og motor: Overvejelser og hastighedsovervejelser

Spindlen er hjertet i en CNC -fræsemaskine, Ansvarlig for at dreje skæreværktøjet i høje hastigheder.

- Spindelhastigheder spænder fra 3,000 RPM (til tunge materialer som titanium) til 60,000 RPM (til højhastigheds mikro-maskering).

- Højeffekt Direkte drev spindler Minimer vibrationen, Forbedring af værktøjsstabilitet.

- Variabelfrekvente drev (Vfds) Juster spindelhastigheden dynamisk for optimale skæreforhold.

Lineære guider og kugleskruer: Sikre præcision og holdbarhed

- Lineære guider Støtt bevægelsen af fræsningstabellen, at sikre en jævn bevægelse med minimal tilbageslag.

- Kugleskruer Konverter rotationsbevægelse til lineær bevægelse med enestående nøjagtighed, ofte opnår Positioneringstolerancer på ± 0,002 mm.

- Glasskala -kodere yderligere forbedrer præcisionen ved at give feedback i realtid på værktøjsposition.

Kølevæske- og smøresystemer: Rolle i varmeafledning og værktøjets levetid

At håndtere varme og friktion, CNC -fræsemaskiner bruger væskekøler, Luftblastsystemer, og tåge smøring.

- Oversvømmelseskøle: Tilvejebringer kontinuerlig afkøling for dybe nedskæringer og fjernelse af tungt materiale.

- Højtryks kølevæske (HPC): Fjerner chips effektivt og udvider værktøjets levetid.

- Minimumsmængde smøring (MQL): Reducerer affald ved at levere en fin tåge af smøremiddel.

Automatisk værktøjsskifter (ATC): Forbedring af produktivitet

Moderne CNC -fræsemaskiner bruger Automatiske værktøjsskiftere (Atcs) At bytte værktøjer på få sekunder, Reduktion af nedetid og øget bearbejdningseffektivitet.

- Carousel ATCS holde 20-100 Værktøjer, tillader hurtig skifte.

- Robotiske ATC'er Aktivér sømløs, ubemandet produktion.

3. Materialevidenskab: Virkningen af CNC -fræsning på forskellige materialer

Forståelse af, hvordan CNC -fræsning interagerer med metaller, Ikke-metaller, Og kompositter hjælper producenterne

Optimer valg af værktøj, foderpriser, og nedskæringsbetingelser for at opnå høj præcision og omkostningseffektivitet.

3.1. Fræsning af metaller

Metaller er de mest almindelige bearbejdede materialer på grund af deres Mekanisk styrke, holdbarhed, og ledningsevne.

Imidlertid, Hvert metal kræver specifikke fræsestrategier for at afbalancere Værktøjsslitage, Varmeproduktion, og overfladefinish kvalitet.

Aluminium: Højhastighedsbearbejdning til lette komponenter

- Bearbejdningsevne: Fremragende - aluminium er blød, Tilladelse af højhastighedsfræsning med minimalt værktøjstøj.

- Fælles applikationer: Rumfart, bilindustrien, Forbrugerelektronik (Smartphone Casings, køleplade).

- Skærhastigheder:300 – 3,000 SFM (Overfladefødder pr. Minut), meget højere end stål.

- Udfordringer:

-

- Har en tendens til at dannes opbyggede kanter (SLØJFE) På skæreværktøjer.

- Kræver Højhastighedsspindler og optimeret kølevæskemiddelanvendelse.

- Bedste praksis:

-

- Bruge Polerede carbidværktøjer med skarpe kanter for at forhindre klæbning.

- Anvende Luftblast eller tåge smøring I stedet for oversvømmelseskøle for at forhindre chip -svejsning.

Titanium: Strømsstyrke i luftfartsværdi med bearbejdningsudfordringer

- Bearbejdningsevne: Dårlig - Titanium er vanskeligt at male på grund af dets Lav termisk ledningsevne og tendens til at arbejde hårdt.

- Fælles applikationer: Rumfart, medicinske implantater, militært udstyr.

- Skærhastigheder:100 – 250 SFM, markant lavere end aluminium.

- Udfordringer:

-

- Genererer ekstrem varme, forårsager Værktøjsslitage og termisk ekspansion.

- Har en tendens til at skabe lang, ubrudte chips der forstyrrer bearbejdning.

- Bedste praksis:

-

- Bruge Lavskærende hastigheder og høje foderhastigheder For at reducere opbygningen.

- Anvende Højtryks kølevæske (HPC) For at forbedre chip -evakuering og reducere værktøjsslitage.

- Brug Overtrukket karbid eller keramiske værktøjer (Tialn, Alcrn -belægninger) For forbedret holdbarhed.

Rustfrit stål: Korrosionsmodstand vs. Bearbejdning af kompleksitet

- Bearbejdningsevne: Moderat til fattig - Rustfrit stål er hurtigt og arbejdshardens hurtigt.

- Fælles applikationer: Fødevareforarbejdningsudstyr, Medicinske instrumenter, marine komponenter.

- Skærhastigheder:100 – 500 SFM, varierer efter klasse.

- Udfordringer:

-

- Høj Arbejdshærdningshastighed reducerer værktøjets levetid.

- Genererer betydelig varme, fører til Termisk ekspansion og Dimensionelle unøjagtigheder.

- Bedste praksis:

-

- Bruge lavhastighed, Fræsning med højt drejningsmoment For at forhindre arbejdshærdning.

- Anvende rigelig kølevæskestrøm at sprede varme.

- Brug Opsætninger af højstørrelse For at undgå vibrationer og afbøjning.

Kobber og messing: Bløde metaller med høj ledningsevne

- Bearbejdningsevne: Fremragende - Begge metaller tilbyder let fjernelse af chip og glat overfladefinish.

- Fælles applikationer: Elektriske komponenter, VVS -fittings, Dekorative elementer.

- Skærhastigheder:400 – 2,000 SFM.

- Udfordringer:

-

- Kobber er Gummy, forårsager adhæsion af værktøj.

- Messing er lettere at maskinen, men tilbøjelig til burr dannelse.

- Bedste praksis:

-

- Bruge Skarpe karbidværktøjer Med høje rakevinkler.

- Anvende luft sprænger i stedet for kølevæske For bedre chip -evakuering.

3.2. Fræsning af ikke-metalliske materialer

Ud over metaller, CNC -fræsning er vidt brugt til plastik, kompositter, og keramik, Hver præsenterer unikke bearbejdningsudfordringer.

Høj ydeevne plast: Kig, Bøvse, og nylon

Plast værdsættes for deres letvægts, kemisk resistens, og isolerende egenskaber,

Men de kræver specialiserede bearbejdningsteknikker på grund af deres lave smeltepunkter og tendens til at deformere under varmen.

| Plasttype | Egenskaber | Udfordringer | Bedste bearbejdningspraksis |

|---|---|---|---|

| Kig | Høj styrke, Varmebestandig | Tilbøjelig til termisk ekspansion | Bruge Lavskærende hastigheder, skarpe værktøjer |

| Bøvse (Acetal) | Lav friktion, høj bearbejdelighed | Tilbøjelig til flisning | Bruge Højhastighedscarbidværktøjer, Undgå overdreven kølevæske |

| Nylon | Fleksibel, slidbestandigt | Absorberer fugt, Udvides | Tør bearbejdning foretrækkes, skarpe skærer |

Sammensatte materialer: Kulfiber og glasfiber

Sammensatte materialer er vigtige i rumfart, bilindustrien, og sportsindustrier På grund af deres høje Forhold mellem styrke og vægt.

Imidlertid, De er udfordrende at maskinen på grund af deres Slibende natur og lagdelt struktur.

- Bearbejdningsevne: Svært - fibre forårsager Hurtigt værktøjsslitage og delaminering.

- Fælles applikationer: Flypaneler, Automotive kropsdele, sportsudstyr.

- Udfordringer:

-

- Carbonfiber er Ekstremt slibende, Dulling værktøjer hurtigt.

- Fiberglasudgivelser Farlige luftbårne partikler, kræver støvekstraktion.

- Bedste praksis:

-

- Bruge Diamantbelagte værktøjer For længere værktøjsliv.

- Beskæftige lave foderhastigheder og klatrefræsning at reducere delaminering.

- Bruge Vakuumekstraktion For at fjerne fine støvpartikler sikkert.

Keramik og glas: Høj hårdhed med specialiseret fræsning

- Bearbejdningsevne: Ekstremt vanskeligt - kræver diamantværktøj og Ultra-præcis CNC-kontrol.

- Fælles applikationer: Halvlederindustri, biomedicinske implantater, Skæreværktøjer.

- Udfordringer:

-

- Sprød natur fører til revner under mekanisk stress.

- Kræver kølevæske For at forhindre termisk chok.

- Bedste praksis:

-

- Bruge Langsomme foderhastigheder og minimal kraft for at forhindre flisning.

- Anvende Ultralydsassisteret bearbejdning for forbedrede resultater.

3.3. Overfladefinish og efterbehandlingsovervejelser

Overfladefinish opnået i CNC -fræsning afhænger af materielle egenskaber, Værktøjs skarphed, og bearbejdningsparametre.

Forståelse af overfladefremhedsparametre

| Parameter | Beskrivelse | Typisk rækkevidde (µm ra) |

|---|---|---|

| Ra (Roughness gennemsnit) | Gennemsnitlig afvigelse fra gennemsnitlig overflade | 0.2 – 6.3 |

| RZ (Gennemsnitlig maksimal højde af profilen) | Peak-to-Valley ruhed | 1.0 – 25.0 |

| Rt (Samlet ruhedshøjde) | Maksimal højde-til-dalhøjde | 5.0 – 50.0 |

Almindelige efterbehandlingsteknikker

| Metode | Formål | Materialer anvendt til |

|---|---|---|

| Anodisering | Øger korrosionsbestandighed | Aluminium |

| Plettering (Nikkel, Chrome, Zink) | Forbedrer slidstyrke | Stål, messing, kobber |

| Varmebehandling (Udglødning, Hærdning) | Forbedrer styrke og sejhed | Stål, Titanium |

| Polering & Klapper | Opnår spejllignende overflade | Rustfrit stål, plastik, keramik |

4. CNC Milling vs.. Alternative fremstillingsteknikker

CNC -fræsning er en alsidig, Høj præcision, og effektiv Subtraktivt fremstillingsmetode, Men det er ikke den eneste tilgængelige mulighed.

Afhængig af faktorer såsom koste, materielle egenskaber, Produktionsvolumen, og designkompleksitet,

Andre fremstillingsteknikker som 3D udskrivning, sprøjtestøbning, og EDM (Elektrisk decharge -bearbejdning) kan være mere velegnet til specifikke applikationer.

Dette afsnit giver en Detaljeret komparativ analyse af CNC -fræsning versus disse alternative fremstillingsmetoder, Hjælp ingeniører og producenter med at tage informerede beslutninger.

CNC Milling vs.. 3D Udskrivning

Grundlæggende forskelle

CNC -fræsning er en subtraktiv behandle, Hvilket betyder, at det starter med en solid blok af materiale og fjerner overskydende materiale for at opnå den endelige form.

I modsætning hertil, 3D udskrivning (Additivfremstilling) bygger dele lag for lag fra materialer som plast, metal, og harpiks.

| Faktor | CNC fræsning | 3D Udskrivning |

|---|---|---|

| Procestype | Subtraktiv | Tilsætningsstof |

| Materielt affald | Høj (Chips fjernet) | Lav (Kun nødvendigt materiale brugt) |

| Præcision | ± 0,005 mm | ± 0,1 mm |

| Overfladefinish | Fremragende | Kræver ofte efterbehandling |

| Materialeindstillinger | Bred (metaller, plastik, kompositter) | Begrænset, for det meste polymerer og nogle metaller |

| Produktionshastighed | Hurtigere til enkle og mellemstore kompleksitetsdele | Hurtigere for kompleks, Letvægtsdesign |

| Værktøjsomkostninger | Kræver skæreværktøjer | Intet værktøj kræves |

CNC Milling vs.. Injektionsstøbning

Nøgleforskelle

Injektionsstøbning er en Fremstillingsproces med høj volumen hvor smeltet plast eller metal indsprøjtes i et formhulrum, derefter afkølet og skubbet ud som en sidste del.

CNC fræsning, På den anden side, skærer direkte fra fast materiale, Gør det mere velegnet til Produktion med lav til mellemstore volumen og Prototyping.

| Faktor | CNC fræsning | Injektionsstøbning |

|---|---|---|

| Produktionsvolumen | Lav til medium (1-10,000 dele) | Høj (10,000+ dele) |

| Ledetid | Kort (dage) | Lang (Uger til måneder til værktøj) |

| Upfront -omkostninger | Lav (Ingen form kræves) | Høj (Dyrt værktøj) |

| Materiel fleksibilitet | Bred rækkevidde (metaller, plastik, kompositter) | Begrænset til formbare materialer |

| Komplekse geometrier | Mulig, men med begrænsninger | Meget komplekse former mulige |

| Overfladefinish | Fremragende (± 0,005 mm tolerance) | Fremragende, men kan kræve efterbehandling |

CNC Milling vs.. EDM (Elektrisk decharge -bearbejdning)

Hvordan de fungerer

- CNC fræsning: Anvendelser roterende skæreværktøjer At fjerne materiale gennem fysisk kontakt.

- EDM: Anvendelser Elektriske udledninger (gnister) at erodere materiale, Ideel til Hårdmetaller og indviklede detaljer.

| Faktor | CNC fræsning | EDM (Elektrisk decharge -bearbejdning) |

|---|---|---|

| Materialefjernelsesproces | Mekanisk (Skæreværktøjer) | Elektrotermisk (Gnister eroderer materiale) |

| Bedst egnet til | Blød til hårde materialer, Generel bearbejdning | Ultra-hårde materialer, indviklede hulrum |

| Præcision | ± 0,005 mm | ± 0,002 mm (højere nøjagtighed) |

| Overfladefinish | Glat, men kræver polering til ekstreme finish | Ekstremt glat (spejllignende) |

| Hastighed | Hurtigere til generel bearbejdning | Langsommere på grund af gnist erosionsprocessen |

| Materielle begrænsninger | Arbejder med de fleste metaller og plast | Kun ledende materialer (metaller) |

5. Fordele og ulemper ved CNC -fræsning

CNC Milling tilbyder adskillige fordele, der har gjort det til en hjørnesten i moderne fremstilling, Alligevel præsenterer det også visse begrænsninger, der skal overvejes.

Fordele

- Høj præcision og gentagelighed:

CNC -fræsning kan opnå tolerancer så stram som ± 0,002 mm, at sikre, at hver del produceres til nøjagtige specifikationer.

Dette præcisionsniveau er vigtigt i industrier såsom aerospace og fremstilling af medicinsk udstyr. - Alsidighed i materialebehandling:

CNC -fræsning fungerer med en lang række materialer - inklusive metaller som aluminium, Titanium, og rustfrit stål, såvel som plast og kompositter.

Denne fleksibilitet giver producenterne mulighed for at skræddersy deres processer til forskellige applikationer. - Automation og effektivitet:

Ved at automatisere værktøjsstier baseret på CAD/CAM -data, CNC fræsning minimerer menneskelig fejl og forbedrer produktionseffektiviteten.

Faktisk, Automatiske systemer kan reducere produktionscyklusser med 30-70% sammenlignet med manuel bearbejdning. - Nedsatte ledetider til prototype:

CNC-fræsning er ideel til både hurtig prototype og lavvolumenproduktion, Tilvejebringelse af hurtige omdrejningstider, der fremskynder produktudviklingscyklusser. - Konsistens og kvalitetskontrol:

Brugen af avancerede metrologiske værktøjer, såsom cmm (Koordinering af målemaskiner),

Sikrer, at hver del opfylder strenge kvalitetsstandarder, derved reducere skrothastigheder og sikre pålidelighed.

Ulemper

- Høje indledende investeringer:

CNC -maskiner, Især avancerede 5-aksesystemer, kan være dyrt, med indledende investeringer, der spænder fra $50,000 til $500,000.

Denne høje kapitalomkostning kan være en barriere for mindre operationer. - Materielt affald:

Som en subtraktiv proces, CNC -fræsning genererer betydelige mængder af materielt affald.

Selvom strategier som Chip Recycling (op til 98% Gendannelse til aluminium) afbøde dette, Affaldshåndtering er stadig et problem. - Kompleks programmering og færdighedskrav:

CNC -fræsning kræver højt kvalificerede operatører og programmerere.

Kompleksiteten af programmering af multi-aksemaskiner kan resultere i en stejl indlæringskurve og potentiale for fejl under opsætningen. - Værktøjsslitage:

Skæreværktøjer er underlagt slid og har brug for regelmæssig udskiftning. For eksempel, Forkert chipkontrol kan føre til øget værktøjsslitage, derved hæver driftsomkostninger og nedetid. - Begrænsninger med visse geometrier:

Mens CNC -fræsning udmærker sig ved at producere indviklede former, Det kan kæmpe med komplekse interne geometrier eller dybe hulrum, der kræver en kombination af bearbejdningsmetoder.

6. Industrielle applikationer

CNC -fræsning er blevet en hjørnestensteknologi på tværs af forskellige industrielle sektorer på grund af dens bemærkelsesværdige præcision, effektivitet, og alsidighed.

Ved at muliggøre produktion af komplekse geometrier med stramme tolerancer, CNC Milling driver innovation og kvalitet i høje ydeevne komponenter.

Under, Vi undersøger, hvordan CNC -fræsning former verden på tværs af flere brancher.

Rumfart & Forsvar

CNC Milling spiller en central rolle i rumfart og forsvar ved at producere komponenter, der kræver enestående nøjagtighed og styrke.

For eksempel, Turbineblade og strukturelle komponenter kræver ofte tolerancer inden for ± 0,002 mm og skal modstå ekstreme termiske og mekaniske spændinger.

Luftfartsindustrien, værdsat til over $838 milliarder globalt, er afhængig af CNC-fyldte lette legeringer for at forbedre brændstofeffektiviteten og sikre sikkerhed.

Desuden, Forsvarsapplikationer Brug CNC-fræsning til at skabe dele med høj præcision til missilvejledningssystemer og pansrede køretøjer, hvor selv den mindste fejl kan kompromittere ydeevne.

Automotive Manufacturing

I bilindustrien, CNC -fræsning letter produktionen af brugerdefinerede motordele, Præcisionsgear, og chassiskomponenter.

Moderne køretøjer kræver dele, der ikke kun opfylder strenge kvalitetsstandarder, men også bidrager til den samlede effektivitet og ydeevne.

For eksempel, CNC-machinerede komponenter i elektriske køretøjer (Evs) Forbedre termisk styring og reducer vægten, I sidste ende forbedrer batteriets ydelse.

Når bilindustrien skifter mod bæredygtighed, Efterspørgslen efter CNC-fræsning i prototype og produktion med lav volumen forbliver stærk,

med dele, der er fremstillet til tolerancer så stramme som ± 0,005 mm.

Medicinsk & Sundhedspleje

CNC -fræsning har transformeret fremstilling af medicinsk udstyr ved at muliggøre produktion af biokompatible implantater, Kirurgiske instrumenter, og protetik.

Fræsning med høj præcision sikrer, at komponenter som titanimplantater opnår de nødvendige overfladefinish og dimensionelle nøjagtigheder, der kræves til patientsikkerhed og effektiv ydeevne.

Derudover, Evnen til at producere tilpassede komponenter giver hurtigt sundhedsudbydere mulighed for at reagere hurtigt på nye behov.

Med det globale marked for medicinsk udstyr, der forventes at overstige $600 milliarder af 2025, CNC -fræsning er fortsat en kritisk teknologi til fremme af patientpleje og medicinsk innovation.

Forbrugerelektronik & Halvlederindustrier

Forbrugerelektroniksektoren drager fordel af CNC -fræsning gennem produktionen af

Præcisionsaluminiumshylster, køleplade, og interne strukturelle komponenter til enheder som smartphones, bærbare computere, og tabletter.

Disse komponenter kræver en fejlfri overfladefinish og præcise dimensioner for at sikre enhedens pålidelighed og ydeevne.

Desuden, I halvlederindustrien, CNC -fræsning anvendes til at fremstille huse og kritiske understøttelser, der beskytter følsom elektronik.

Denne kapacitet er blevet mere og mere vigtig, da enheder krymper i størrelse, mens de stiger i kompleksitet.

Yderligere sektorer

Ud over disse primære industrier, CNC Milling understøtter fremstilling i sektorer som robotik, vedvarende energi, og industrielle maskiner.

I robotik, CNC-lagde dele sikrer, at komponenter fungerer glat og nøjagtigt, hvilket er vigtigt for automatisering.

Anvendelser af vedvarende energi, såsom solpanelrammer og vindmølle -komponenter, fordel af de høje styrke-til-vægtforhold, der kan opnås gennem CNC-fræsning.

Industrielle maskiner, som kræver holdbarhed og præcision, er også afhængig af CNC-fræsning til høj kvalitet, pålidelige dele, der udvider udstyrets levetid.

7. Den økonomiske og forretningsmæssige virkning af CNC -fræsning

CNC Milling spiller en betydelig rolle i moderne fremstilling, Påvirkning af globale forsyningskæder, Omkostningsstrukturer, og produktionseffektivitet.

Som industrier søger præcision, automatisering, og skalerbarhed, CNC Milling giver virksomheder en konkurrencefordel.

I dette afsnit, Vi udforsker de økonomiske og strategiske implikationer af CNC -fræsning fra flere perspektiver.

7.1 Omkostningsstrukturanalyse

Indledende investering vs. Langsigtede besparelser

Investering i CNC -fræsemaskiner kræver betydelig kapital, med high-end 5-Axis CNC -maskiner, der koster mellem $200,000 og $500,000.

Imidlertid, Disse maskiner reducerer arbejdsomkostningerne markant, materielt affald, og produktionstider, fører til langsigtede besparelser.

Virksomheder, der implementerer CNC -fræsning, ser ofte et afkast på investeringen (Roi) inden for 2 til 5 år, Afhængig af produktionsvolumen og effektivitetsforbedringer.

Omkostningsfordeling i CNC -fræsningsproduktion

At forstå de samlede omkostninger ved CNC -fræsning, Det er vigtigt at nedbryde de største udgiftsfaktorer:

- Maskinomkostninger - inkluderer købet, opretholdelse, og afskrivninger af CNC -maskiner.

- Værktøj & Forbrugsstoffer - Skæreværktøjer, Værktøjsholdere, og smøremidler kan redegøre for 10–20% af de samlede produktionsomkostninger.

- Arbejdsomkostninger - mens CNC -fræsning er meget automatiseret, Dygtige maskinister og ingeniører er påkrævet til programmering, opsætning, og kvalitetskontrol.

- Materielt affald - subtraktiv fremstilling producerer naturligt affald, Men avanceret programmering og hekke -teknikker kan minimere materialetab med op til 30%.

- Energiforbrug - CNC -maskiner forbruger betydelig strøm, især i højhastighed eller 24/7 produktionsmiljøer.

Energieffektive maskiner og optimerede bearbejdningsstrategier kan sænke omkostningerne.

CNC Milling vs.. Traditionelle produktionsomkostninger

Sammenlignet med manuel bearbejdning, CNC -fræsning giver større konsistens og gentagelighed, Reduktion af defekter og omarbejdningsomkostninger.

I modsætning til 3D udskrivning, CNC-fræsning er mere omkostningseffektiv til storskala metaldelproduktion.

Desuden, mens sprøjtestøbning er billigere til masseproduktion, CNC-fræsning er ideel til prototyper og produktion med lav volumen, Undgå dyre skimmelværktøj.

7.2. Globale forsyningskædeovervejelser

Rollen af CNC -fræsning i lokal og decentral fremstilling

Med stigende forstyrrelser i globale forsyningskæder - såsom materiel mangel og geopolitiske spændinger - skifter mange virksomheder mod Lokaliseret fremstilling.

CNC Milling gør det muligt for virksomheder at producere kritiske komponenter internt eller gennem nærliggende leverandører, Reduktion af afhængighed af den oversøiske produktion.

Denne tilgang forbedrer Forsyningskæde modstandsdygtighed og forkorter ledtider.

CNC fræsning i reshoring vs. Outsourcing beslutninger

Mange virksomheder, især i USA. og Europa, er genopfyldning Fremstillingsoperationer på grund af stigende arbejdsomkostninger i traditionelle outsourcing -knudepunkter.

CNC Milling giver producenterne mulighed for at opretholde høj produktionskvalitet uden for store arbejdsomkostninger.

I 2023 alene, over 350,000 Fremstillingsopgaver blev omformet til U.S., stort set på grund af automatisering og CNC -teknologier.

Ledetid og produktionseffektivitet

En af CNC Millings største fordele er dens evne til at Reducer ledetider med 40-60% sammenlignet med traditionelle fremstillingsmetoder.

CNC -maskiner kan køre 24/7, Forbedring af produktionseffektiviteten og gør det muligt for virksomheder at imødekomme presserende krav uden væsentlige forsinkelser.

7.3. Markedstendenser og vækstfremskrivninger

Industri vækst og vedtagelse

CNC -bearbejdningsmarkedet blev værdsat til $87.3 milliarder in 2023 og forventes at vokse ved en CAGR OF 6.4% fra 2024 til 2030. Denne vækst er drevet af:

- Øget efterspørgsel efter Præcisionskomponenter i rumfart, medicinsk, og bilsektorer.

- Udvidelse af Automation og smart fremstilling teknologier.

- Stigende vedtagelse af Multi-akse CNC-maskiner til kompleks delproduktion.

Emerging industrier, der driver efterspørgsel efter CNC -fræsning

Flere sektorer med høj vækst er i stigende grad afhængige af CNC-fræsning:

- Elektriske køretøjer (Evs): CNC -fræsning er vigtig for batterikomponenter, Letvægtschassis, og motoriske huse.

- Vedvarende energi: Præcision-møllede dele bruges i vindmøllebokse, Solpanelrammer, og hydroelektriske systemer.

- Rumudforskning: Virksomheder som SpaceX og Blue Origin afhænger af CNC -fræsning for rumfartøjskomponenter, der kræver ekstreme tolerancer.

Automation og industri 4.0 Integration

Stigningen af Industri 4.0 Transformerer CNC -fræsning med AI-drevet procesoptimering, Overvågning i realtid, og forudsigelig vedligeholdelse.

Smarte fabrikker, der bruger CNC -fræsning og automatisering 25% omkostningsbesparelser og 30% Højere produktionseffektivitet.

8. Udfordringer og begrænsninger ved CNC -fræsning

Mens CNC -fræsning har revolutioneret fremstillingsindustrien med sin præcision, effektivitet, og alsidighed, Det kommer også med sit eget sæt udfordringer og begrænsninger.

Disse udfordringer kræver ofte, at producenter omhyggeligt veje fordelene mod begrænsningerne, når de beslutter, om CNC -fræsning er den mest passende løsning til deres projekter.

I dette afsnit, Vi udforsker de vigtigste hindringer, som virksomheder støder på, når de bruger CNC -fræsning, og hvordan de kan afbøde disse problemer.

Høje indledende investerings- og driftsomkostninger

Første investering

Køb og opsætning af CNC-fræsemaskiner er kapitalintensive, Især til avancerede multi-aksemaskiner.

High-end 5-Axis CNC Mills kan koste hvor som helst imellem $200,000 og $500,000, Inkluderer ikke opsætningsomkostninger, installation, og træning.

Denne heftige indledende investering kan være en betydelig barriere for små eller mellemstore virksomheder (SMV'er) Ønsker at vedtage CNC -fræsning.

Operationelle omkostninger

Mens CNC -fræsning reducerer arbejdsomkostningerne gennem automatisering, det pådrager sig stadig Løbende driftsudgifter. Disse inkluderer:

- Vedligeholdelse og reparationsomkostninger: Regelmæssig vedligeholdelse er afgørende for at holde CNC -maskiner kørt glat, og nedetid kan være dyrt.

Forebyggende vedligeholdelsesplaner kan hjælpe med at reducere uventede reparationsomkostninger. - Energiforbrug: CNC Mills kan forbruge betydelige mængder energi, især når du arbejder i høje hastigheder eller i længere perioder.

Energieffektive maskiner og optimerede processer kan afbøde disse omkostninger. - Værktøj og forbrugsstoffer: CNC Mills er afhængige af skæreværktøjer, som har begrænset levetid og kræver hyppig udskiftning eller skærpning.

Værktøjet med højt ydeevne kan tilføje betydelige omkostninger, Især for industrier som rumfart, hvor præcision er af største vigtighed.

Afbødningsstrategier

- Leasing og finansiering: For virksomheder, der ikke har råd til forhåndsomkostningerne for CNC -maskiner, leasing- eller finansieringsmuligheder kan sprede den økonomiske byrde.

- Upfront-omkostnings-fordel-analyse: En omfattende omkostnings-fordel-analyse skal udføres for at sikre, at de langsigtede besparelser fra CNC-fræsning berettiger den oprindelige investering.

Teknisk færdighedsgap og træning af arbejdsstyrke

Behov for dygtige operatører og programmerere

Selvom CNC -maskiner automatiseres, De kræver stadig dygtige fagfolk for at operere, program, og vedligeholde dem.

Operatører er nødt til at forstå kompleks CAD (Computerstøttet design) og Cam (Computerstøttet fremstilling) Software, såvel som maskinspecifikke programmeringssprog som G-kode.

Det hurtige tempo i teknologisk ændring i CNC -bearbejdning betyder, at operatører kontinuerligt skal opgradere deres færdigheder.

Uddannelsesomkostninger og tid

Træningspersonale til at håndtere CNC-maskiner kan være dyre og tidskrævende.

Nye medarbejdere skal trænes i maskindrift, Fejlfinding, Sikkerhedsprotokoller, og kvalitetskontrol.

For virksomheder, Dette betyder at investere i Uddannelsesprogrammer eller ansætte erfarne fagfolk.

Afbødningsstrategier

- Investering i medarbejderuddannelse: At tilbyde interne træningsprogrammer eller samarbejde med uddannelsesinstitutioner kan hjælpe med at bygge bro over færdighedsgabet.

Nogle virksomheder leverer Virtuelle træningsprogrammer At reducere omkostningerne og forbedre tilgængeligheden. - Automation og AI -support: Integrering af AI og maskinlæring Teknologier til CNC -operationer kan hjælpe operatører med at optimere maskinindstillinger,

Reduktion af kravet om teknisk færdighed, og forbedring af den samlede effektivitet.

Begrænsninger i komplekse interne geometrier

Udfordringer med indviklede interne funktioner

Mens CNC -fræsning er meget i stand til at producere komplekse eksterne geometrier, Det står over for betydelige udfordringer, når det kommer til bearbejdning interne funktioner.

For eksempel, laver dybe huller, smalle indre hulrum, eller indviklede underskæringer kan være vanskelige med traditionelle fræsningsteknikker.

I nogle tilfælde, Specielle værktøjer eller yderligere opsætningskonfigurationer kan være påkrævet, som kan øge produktionstiden og omkostningerne.

Begrænsninger i delstørrelse og materielle begrænsninger

Selvom CNC -møller kan håndtere en række materialer, visse materialer som Titaniumlegeringer eller Eksotiske metaller kan være særlig udfordrende for maskinen.

Disse materialer kræver specifikt værktøj, høje skårekræfter, og præcis temperaturstyring.

Derudover, bearbejdning af store komponenter kan begrænses af størrelsen på CNC -maskinens arbejdsbord eller spindel.

Afbødningsstrategier

- Hybridfremstilling: En løsning på at overvinde begrænsninger i interne geometrier er integrationen af CNC -fræsning

med andre fremstillingsteknologier som 3D udskrivning eller EDM (Elektrisk decharge -bearbejdning).

Denne hybrid -tilgang giver producenterne mulighed for at producere komponenter med komplekse interne geometrier, som er vanskelige at opnå med fræsning alene. - Avanceret værktøj: Brug af specialiserede værktøjer såsom Ball-end møller eller Værktøjer til små diameter kan hjælpe med at få adgang til vanskelige at nå interne funktioner, Forbedring af bearbejdningsevne.

Materielt affald og miljøpåvirkning

Subtraktiv karakter af CNC -fræsning

CNC -fræsning er en subtraktiv proces, Betydningsmateriale fjernes fra et større arbejdsemne for at opnå den ønskede form.

Mens dette sikrer høj præcision, det kan resultere i betydningsfulde materielt affald,

Især når man bearbejdning af komplekse dele fra dyre materialer som Titanium, Rustfrit stål, eller Høj ydeevne plast.

Affaldsmateriale kan redegøre for op til 20-40% af råmaterialet, Afhængig af delkompleksitet.

Miljøproblemer

Brugen af CNC -fræsemaskiner har også en miljøpåvirkning på grund af højt energiforbrug og bortskaffelse af affaldsmaterialer.

Derudover, CNC -maskiner kræver typisk brug af kølevæske og smøremidler, som kan have skadelige virkninger på miljøet, hvis ikke styres eller genanvendes korrekt.

Afbødningsstrategier

- Optimeret deldesign og materialeforbrug: Ved at ansætte Design til fremstilling (DFM) principper,

Ingeniører kan reducere materialeaffald ved at optimere geometrien af dele og bruge mere effektive bearbejdningsteknikker. - Genbrug og affaldshåndtering: Implementering af strategier som Genbrug af metalchip og bruger miljøvenlige kølemidler Kan reducere miljøfodaftrykket af CNC -fræsningsoperationer.

Derudover, Genbrug af skrotmaterialer kan inddrive nogle af omkostningerne forbundet med materialeaffald.

Maskinbegrænsninger og nedetid

Begrænsninger i hastighed og præcision

På trods af den avancerede teknologi bag CNC -fræsning, Det står stadig over for begrænsninger med hensyn til hastighed og præcision.

For ekstremt højpræcisionsdele, 5-Axis CNC fræsemaskiner kan være langsom sammenlignet med enklere 3-Axisfræsemaskiner.

Derudover, tolerancer I nogle tilfælde måske ikke opfylder kravene fra højt specialiserede industrier som rumfart eller medicinske implantater Uden omhyggelige kvalitetskontrolforanstaltninger.

Nedetid på grund af vedligeholdelse eller fiasko

Som ethvert komplekst maskineri, CNC Mills kræver regelmæssig vedligeholdelse, Og uventet nedetid kan forstyrre produktionsplanerne.

Dele med høj præcision kan også kræve flere opsætninger, fører til yderligere operationelle forsinkelser.

Afbødningsstrategier

- Forebyggende vedligeholdelsesprogrammer: Etablering af en rutinemæssig forebyggende vedligeholdelsesplan kan reducere maskinens nedetid og forbedre den samlede pålidelighed.

- IoT og forudsigelig analyse: Avancerede teknologier som Internet af ting (IoT) og forudsigelig vedligeholdelse

kan hjælpe med at overvåge CNC -maskinsundhed i realtid, Tilladelse af forebyggende reparationer og minimering af uventet nedetid.

9. Konklusion

Som industrier kræver højere præcision, effektivitet, og bæredygtighed, CNC -fræsning forbliver uundværlig.

Ved at integrere Ai, automatisering, og bæredygtig praksis, Producenter kan skubbe grænserne for innovation, mens de reducerer omkostningerne.

Ser fremad, CNC -fræsning fortsætter med at forme rumfart, bilindustrien, sundhedsvæsen, og videre, At sikre en fremtidig driven af præcisionsteknik.

Hvis du leder efter CNC-fræsningstjenester i høj kvalitet, vælger Langhe er den perfekte beslutning til dine produktionsbehov.