1. Resumé

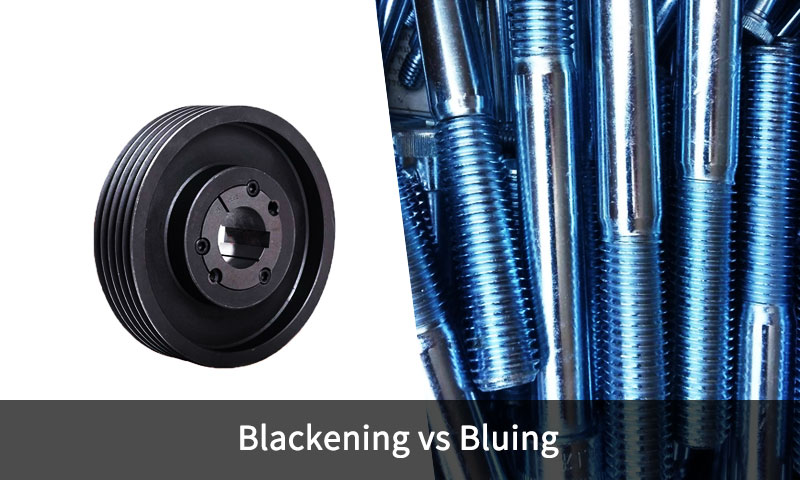

"Blackening" vs "bluing" er udtryk, der ofte bruges i flæng i afslappet samtale, men de henviser til overlappende, men alligevel forskellige familier af overfladebehandlinger.

Begge er beregnet til at give et mørkt udseende og en vis grad af korrosionsbestandighed på jernholdige dele, men de adskiller sig i kemi, procestemperatur, udseende, holdbarhed og typiske anvendelser.

Blueing refererer historisk til kontrollerede oxidationsprocesser brugt på skydevåben til at skabe en blå-sort magnetitfilm, mens sortfarvning er et bredere industribegreb, der omfatter konverteringsbelægninger (sort oxid), fosfatering, nitrering og aflejrede sorte finish (elektroplade, Pvd, pulverlak).

Valget mellem dem afhænger af underlaget, funktionelle krav (Korrosion, slid, dimensionel tolerance), koste, produktionsskala og miljømæssige begrænsninger.

2. Indledning

I overfladeteknik, finish vælges for at nå et eller flere mål: Korrosionsmodstand, slidstyrke, reduceret blænding, specifikt udseende (farve/glans), smøring, elektrisk adfærd, eller til at tjene som maling base.

To almindelige "mørke" overflader, man støder på i industrien er blånende og sværtning:

- Blåning — betegner traditionelt en kontrolleret oxidation af jernholdige overflader til dannelse af en tynd magnetit (Fe₃o₄) lag.

Det er stærkt forbundet med skydevåben og håndvåben, hvor der ønskes en karakteristisk blå-sort patina for både æstetik og beskeden korrosionsbeskyttelse ved tætning med olie. - Sværtning — et bredere udtryk, der generelt betyder, at der fremstilles en sort eller meget mørk belægning på metal.

Det kan beskrive konverteringsbelægninger (sort oxid, sort fosfat), deponering afsluttes (sort elektroplade, Pvd), eller termokemiske processer (sort nitrering).

Sværtning er almindeligt anvendt i industriel hardware, Fastgørelsesmidler, bildele og dekorative genstande.

Vigtig: både blånende og mange sorte konverteringer producerer en meget tynd beskyttende film (ofte sub-mikron til nogle få mikron tyk); deres reelle korrosionsbeskyttelse afhænger i høj grad af tætning efter behandling (olie, voks, Lak, eller polymer topcoat).

Der er også aflejrede sorte finish, der er bevidst tykkere og mekanisk mere robuste; disse er teknisk forskellige fra konverteringsblåning/sort oxid.

3. Kemien og metallurgien bag finishene

Konverteringsbelægninger vs aflejrede belægninger

- Konverteringsbelægninger: kemisk reaktion mellem metalsubstratet og behandlingsopløsningen/atmosfæren.

Belægningen er integreret med underlaget (ikke et ekstra lag) og meget tynd.

Eksempler: sort oxid (Fe → Fe304), fosfat (jernfosfatfilm), ferritisk nitrocarburisering (danner jernnitrider/oxider). - Aflejrede belægninger: lag bygget oven på underlaget ved galvanisering, fysisk dampaflejring (Pvd), Kemisk dampaflejring (CVD), eller maling/pulverlakering. Disse kan være tykkere og give mekanisk barrierebeskyttelse.

Blueing-kemi (magnetitdannelse)

Blåning er i det væsentlige en kontrolleret dannelse af magnetit (Fe₃o₄) på stål.

Denne magnetitfilm dannes typisk ved oxidation i et alkalisk saltbad (varm blåning) eller ved kontrolleret rustning og omdannelse (rustblånende).

Magnetit er klæbende, tynd og giver en blålig-sort tone på grund af dens optiske egenskaber.

Selve filmen giver kun beskeden korrosionsbestandighed, medmindre den er forseglet; olie eller voks udfylder mikroporøsiteten og forbedrer ydeevnen betydeligt.

Kemi af almindelige sværtningsveje

- Varm sort oxid (varm blåning / varm sværtning): alkalisk oxiderende bad omdanner jernoverfladen til magnetit hurtigt og ensartet ved forhøjet temperatur (almindeligvis 135-155 °C afhængig af kemi). Resultat: tæt Fe₃o₄ lag.

- Kold sværtning (kemisk sværtning): stuetemperaturløsninger (nitrit, nitratbaseret) producere en sort konverteringsfilm gennem kemiske reaktioner; nemmere til retablering eller små batcharbejde, men giver en tyndere, mindre robust film.

- Fosfatering (Parkerisering): danner jern- eller zinkphosphatkrystaller, der er porøse og fremragende til at holde på olie; kan fremstå grå til sort afhængig af formulering og efterfølgende behandling.

- Ferritisk nitrocarburisering / sort nitrering: termokemisk diffusion introducerer nitrogen og kulstof i overfladen, producerer hårde nitridlag og nogle gange en oxidtopcoat, der er sort (bruges til slidstyrke plus korrosionsbestandighed).

- Afsatte sorte finish (galvaniseret sort krom, sort nikkel, Pvd, pulverlak): disse er ikke konverteringer, men tilføjede lag; tykkelse og barriereegenskaber varierer efter proces - ofte langt mere beskyttende mod korrosion og slid end tynde konverteringsfilm.

4. Hovedprocesser

Overfladebehandlinger, der giver mørke finish på jernholdige metaller, er meget brugt til æstetisk, Korrosionsmodstand, og funktionelle formål.

Valget af metode afhænger af substrat, ønsket udseende, dimensionel tolerance, krav til korrosion/slid, og produktionsskala.

Hot Blueing / Varm sort oxid

- Procesoversigt: Ståldele er nedsænket i en alkalisk oxidationsbad (typisk natriumhydroxid med oxiderende salte) opvarmet til 135–155 °C. Ilt reagerer med jern og danner en tynd, vedhæftende magnetitlag (Fe₃o₄).

- Nøglefunktioner:

-

- Fremstiller en ensartet blå-sort finish med subtil iris.

- Tykkelse er typisk 0.5–2 µm, resulterer i ubetydelig dimensionsændring- velegnet til præcisionskomponenter som skydevåbenløb og rutsjebaner.

- Film er porøs; derfor, efterbehandlingsforsegling med olie, voks, eller lak er påkrævet for korrosionsbestandighed.

- Fordele: Høj kvalitet, gentagelig finish; god farvedybde; minimal dimensionel påvirkning.

- Begrænsninger: Kræver temperaturkontrollerede bade, ordentlig ventilation, og omhyggelig håndtering af ætsende kemikalier.

Kold blåning / Kemisk sværtning

- Procesoversigt: Kemiske opløsninger ved stuetemperatur, ofte nitrit- eller nitratbaseret, reagere med ståloverfladen for at producere et tyndt sort oxidlag.

- Nøglefunktioner:

-

- Filmtykkelsen er ekstremt tynd (<1 µm).

- Primært brugt til små dele, touch-ups, og vedligeholdelse snarere end applikationer i produktionsskala.

- Udseende: mat sort, mindre rig end hot blueing; ujævn påføring mulig, hvis den ikke kontrolleres nøje.

- Fordele: Bekvem, lave omkostninger, ikke behov for varme bade; kan anvendes in situ.

- Begrænsninger: Lavere korrosions- og slidstyrke; kortere levetid uden vedligeholdelse eller tætning.

Rustbluning / Fume Blueing

- Procesoversigt: Traditionel, Multi-trin-proces:

-

- Kontrolleret rustning af ståloverfladen (dannelse af rødt Fe2O3).

- Konvertering til sort magnetit (Fe₃o₄) gennem kogning, kemisk reduktion, eller udsættelse for dampe.

- Gentagelse af cyklusser for at opbygge dybde og konsistens.

- Nøglefunktioner:

-

- Fremstiller en dyb, skinnende blå-sort finish højt værdsat i skydevåben og komponenter af samlerkvalitet.

- Tidskrævende; kræver nøje overvågning af fugtighed, temperatur, og kemisk eksponering.

- Fordele: Premium æstetik; holdbar, når den vedligeholdes korrekt med olie.

- Begrænsninger: Arbejdsintensiv, Lav gennemstrømning; ikke egnet til masseproduktion.

Sort fosfatering (Parkerisering)

- Procesoversigt: Stål er nedsænket i en surt fosfatbad, producerer en krystallinsk jern- eller zinkphosphatlag.

Parametre som badkoncentration, temperatur (88–95 °C), og nedsænkningstid kontrol krystal størrelse og farve (grå til sort). - Nøglefunktioner:

-

- Filmtykkelse: 5–25 um, lidt tykkere end sort oxid.

- Porøst lag holder olie usædvanligt godt, Forbedring af korrosionsbestandighed.

- Mat udseende reducerer blænding, almindeligt anvendt i militært og taktisk udstyr.

- Fordele: Økonomisk til store partier; kompatibel med olieholdige eller smurte applikationer.

- Begrænsninger: Porøs overflade kan være mekanisk svag; oliering nødvendig for at forhindre korrosion.

Ferritisk nitrokaburisering / Sort Nitrering

- Procesoversigt: Termokemisk diffusionsproces introduktion nitrogen og kulstof ind i overfladen kl 500–600 ° C., danner en tynd, hærdet sammensatte lag.

En sort oxidoverflade dannes naturligt ovenpå (sort nitrering). - Nøglefunktioner:

-

- Tykkelse: 5–50 um, kombination af sammensat lag og diffusionszone.

- Forbedres slidstyrke, Træthedsstyrke, og moderat korrosionsbeskyttelse.

- Lille dimensionel vækst kan forekomme (~0,02–0,05 mm).

- Fordele: Fremragende til slidstærke dele såsom gear, aksler, Fastgørelsesmidler.

- Begrænsninger: Kræver specialudstyr og omhyggelig temperaturkontrol.

Deponerede sorte belægninger (Elektroplettering, Pvd, Pulvercoat)

- Procesoversigt: Lag er deponeret på substratet i stedet for kemisk omdannet:

-

- Elektroplettering: sort krom, sort nikkel.

- Pvd: tynde metalliske eller keramiske lag påført under vakuum.

- Pulverbelægning: polymerbaserede finish hærdet på underlaget.

- Nøglefunktioner:

-

- Tykkelse: 5–100+ µm, Afhængig af metoden.

- Høj ensartethed, blank eller mat finish.

- Overlegen Korrosion og slidstyrke sammenlignet med tynde konverteringsbelægninger.

- Fordele: Fremragende æstetik, funktionelle belægninger, bredere farve/finish muligheder.

- Begrænsninger: Kan ændre dimensionerne væsentligt; vedhæftning afhænger af forbehandling; højere omkostninger.

5. Visuel, dimensionelle og mekaniske forskelle

Udseende (farve, glans og ensartethed)

- Blåning (varm/rustblånende): blålig-sort til dyb blå; let iriserende som ny; værdsat æstetik på skydevåben.

- Kold sværtning / sort oxid: kan være mat til halvblank sort; ofte lidt brunere eller skifer i forhold til klassisk blåning.

- Fosfat: Matte, granulær overflade (mat sort/grå); ikke-reflekterende.

- Sort nitrering / Pvd / pulverlak: kan være dyb sort og ensartet; PVD og pulverlak kan opnå højglans eller mat finish efter behov.

Tykkelse og dimensionsændring

- Konvertering blåning/sort oxid/fosfat:meget tynd — typisk sub-mikron til nogle få mikron.

Ubetydelig dimensionsændring (fordelagtig til præcisionsdele og snævre tolerancer). - Nitriding: skaber diffusionslag, der kan være flere mikrometer tykt plus sammensat lag - lille, men målbar dimensionsændring.

- Elektroplettering / Pvd / pulverlak: aflejrede lag spænder almindeligvis fra mikron til ti/hundrede mikrometer; betydning for snævre tolerancer.

Slidstyrke og hårdhed

- Blåning / sort oxid: minimal tilført hårdhed; hovedsageligt kosmetisk + mild korrosionsbestandighed; dårlig slidstyrke uden yderligere belægninger eller smøremidler.

- Sort nitrering: øger overfladens hårdhed væsentligt (fordel for slidkritiske dele).

- Aflejrede belægninger: slidstyrken afhænger af belægningen (hårde PVD eller keramiske belægninger >> sort oxid).

6. Korrosionsbeskyttelse og holdbarhed

Baseline korrosionsbeskyttelse

- Blåning / sort oxid alene: tynd og porøs; leverer minimal barrierebeskyttelse i sig selv. Typisk beskyttelse er afhængig af efterforsegling (let olie, voks, polymer topcoat). Uden tætning, korrosion vil starte relativt hurtigt, Især i aggressive miljøer.

- Fosfat + olie: god korrosionsbestandighed ved imprægnering med olie; meget udbredt, hvor dele ser periodisk håndtering/smøring.

- Sort nitrering: god korrosionsbestandighed på grund af kompakte sammensatte/diffusionslag.

- Aflejrede belægninger: bedste korrosionsbarriere, når den er tyk, tæt, og fejlfri (F.eks., sort krom eller pulverlak af høj kvalitet).

Holdbarhed i den virkelige verden

- I godartet, tørre miljøer, en velforseglet del med blåt eller sort oxid kan bruges i årevis med lejlighedsvis oliering. Under hav eller høj luftfugtighed, konverteringsfilm kræver mere robust forsegling eller bedre valg af belægning (nitrering eller aflejret belægning). Teknisk udvælgelse skal tage højde for forventet eksponering, vedligeholdelsesregime og acceptabel levetid før overmaling.

7. Praktiske ingeniørmæssige overvejelser og anvendelser

Skydevåben og håndvåben (klassisk use-case)

- Blåning (varm eller rustblånende) er traditionel — begunstiget for æstetik, acceptabel beskyttelse ved oliering, og dimensionel stabilitet. Kold blåning bruges kun til pletreparationer.

- Fosfat (Parkerisering) er almindeligt for militære skydevåben på grund af holdbarhed, mat overflade og olietilbageholdelse.

Fastgørelsesmidler, hardware og bildele

- Sort oxid (varmt eller koldt) bruges ofte til fastgørelseselementer og generel hardware, hvor omkostninger og lave dimensionsændringer betyder noget; post-olie eller lak forbedrer korrosionsbestandigheden.

- Ferritisk nitrocarburisering bruges på gear, aksler og motordele, når der er behov for slidstyrke og udmattelseslevetid.

Dekorative og arkitektoniske genstande

- Pvd, pulverlak, eller galvaniseret sort finish bruges til ensartet æstetisk udseende og bedre vejrbestandighed.

Værktøj og matricer

- Nitriding giver slidstyrke; nogle gange efterfulgt af sort oxid/PVD for kombineret ydeevne og udseende.

Fremstilling/gennemstrømning og omkostninger

- Varm blåning / varm sværtning kræver kontrollerede bade og mere sikkerhedsinfrastruktur, men giver ensartede resultater i skala.

- Kold blåfarvning er billig og fleksibel, men har en ringere holdbarhed.

- Deponerede finish er dyrere, men tilbyder overlegen beskyttelse og en bredere palet af finish.

8. Miljø, sikkerheds- og lovmæssige aspekter

- Varme alkaliske blånende bade og kolde kemiske blånende opløsninger indeholde ætsende, oxiderende, eller nitrit-baserede kemier.

De udgør indånding, hudforbrænding, og bortskaffelsesfarer; faciliteter skal sørge for røgkontrol, korrekt PPE, og spildevandsneutralisering/rensning. - Fosfatbade er sure og skaber brugt slam, der skal håndteres.

- Elektroplettering kan involvere farlige tungmetaller eller hexavalent krom i visse systemer — strenge regler for bortskaffelse og arbejdssikkerhed gælder.

- Sort nitrering involverer høje temperaturer og ammoniak eller andre reaktive gasser; udstødningsbehandling er påkrævet.

- Sikrere alternativer: forbedret affaldsbehandling, vandbaserede belægninger, eller ikke-giftige aflejrede belægninger (nogle PVD-systemer) reducere miljøpåvirkningen, men ofte med højere kapitalomkostninger.

9. Kvalitetskontrol, test og vedligeholdelse

Tests og QC-målinger

- Salt spray (ASTM B117-stil): sammenlignelig korrosionsbestandighed. Konverteringsbelægninger klarer sig typisk lavere, medmindre de er forseglede.

- Adhæsion (krydsskravering / tape pull): kontrollerer belægningens vedhæftning (gælder mere for aflejrede belægninger).

- Tykkelsesmåling: mikrometerbaserede eller hvirvelstrømsmålere; konverteringsbelægninger er meget tynde (nær detektionsgrænsen for nogle målere).

- Måling af farve og glans: spektrofotometri eller glansmålere til kosmetisk kontrol.

- Visuel inspektion og mikroskopi: kontrollere ensartethed, Mikroporøsitet, og substratreaktion.

Opretholdelse

- Blåt / sort-oxid dele: periodisk oliering eller voksning forlænger levetiden; fjern overfladefugt og påfør let olie igen efter rengøring.

- Fosfatbehandlede dele: olie igen efter rengøring; fosfat er porøst og er afhængig af olieimprægnering.

- Aflejrede belægninger: reparation ved ombelægning eller efterbehandling af maling; pulverlak kræver slibning og ommaling for skader.

10. Almindelige misforståelser & Præciseringer

"Sortering og blåning er den samme proces"

falsk. Sværtning danner en tykkere (0.5–1,5 μm) sort Fe₃O₄-lag for holdbarhed; blåning danner en tyndere (0.1–0,5 μm) blå-sort lag for æstetik.

"Blåning er kun til skydevåben"

falsk. Hot bluing bruges til værktøj og dekorative dele; kold blåning er til restaurering - skydevåben er bare en højprofileret applikation.

“Blackening er dyrere end bluening”

Delvist sandt. Varmsværtning kræver varmeudstyr (højere forudgående omkostninger) men lavere omkostninger pr. del for høj volumen.

Kold blåning har ingen forudgående omkostninger, men højere omkostninger pr. del for gentagne lag.

"Uforseglet sortfarvning/blåning giver tilstrækkelig beskyttelse"

falsk. Uforseglede lag er porøse - giv dem <24 timers korrosionsbestandighed (ASTM B117). Forsegling med olie/voks er obligatorisk for brug i den virkelige verden.

"Begge processer arbejder på ikke-jernholdige metaller"

falsk. Sværtning og blåning virker kun på jernholdige metaller (stål, jern). Ikke-jernholdige metaller (aluminium, kobber) kræver plettering eller anodisering.

11. Omfattende sammenligning: Blackening vs Blueing

Sværtning og blåning er begge meget anvendte overfladebehandlinger til jernholdige metaller, men de adskiller sig markant i kemi, udseende, funktionelle egenskaber, og industrielle applikationer.

| Funktion | Blåning | Sværtning |

| Kemi / Mekanisme | Kontrolleret oxidation af jern til dannelse Magnetit (Fe₃o₄) | Varierer: kemisk omdannelse (sort oxid, fosfat), termokemisk (nitriding), eller aflejrede belægninger (Pvd, elektroplade) |

| Underlag | Kulstof eller legeret stål | For det meste jernholdigt; nogle processer, der gælder for Rustfrit stål eller ikke-jernholdige metaller (via aflejring) |

| Type belægning | Konverteringsbelægning | Konvertering eller aflejret belægning |

| Udseende | Blå-sort, nogle gange let iriserende | Mørkegrå til sort; Matte, halvblank, eller blank afhængig af proces |

| Filmtykkelse | 0.5–2 µm (varm blåning) | Tynd: <25 µm (oxid/fosfat); Moderat: 5–50 um (nitriding); Tyk: 5–100+ µm (PVD/galvanisering) |

| Dimensionsændring | Ubetydelig | Minimal for kemiske omdannelser; moderat til signifikant for aflejrede belægninger/nitrering |

| Korrosionsmodstand | Lav alene; forbedret med olie/voksforsegling | Moderat til høj; Afhænger af processen (fosfat + olie, nitriding, Pvd) |

| Slidstyrke | Minimal | Moderat (oxid/fosfat) til høj (nitriding, Pvd) |

| Typiske applikationer | Skydevåben, stål af samlerkvalitet, æstetiske dele | Industriel hardware, Fastgørelsesmidler, bilindustrien, rumfart, Værktøj, Dekorative dele |

| Opretholdelse | Kræver regelmæssig oliering eller voksning | Varierer: tynde konverteringsbelægninger har brug for vedligeholdelse; aflejrede belægninger kræver minimal vedligeholdelse |

| Koste & Kompleksitet | Moderat (varm blåning) til lav (kold blåning); bad og temperaturkontrol påkrævet | Lave omkostninger (oxid/fosfat) til høje omkostninger (nitriding, Pvd); kompleksiteten afhænger af metoden |

| Æstetisk værdi | Høj; rig, dyb blå-sort finish værdsat i samlere | Moderat; kan skræddersyes (Matte, blank, uniform sort) til industrielle eller dekorative formål |

12. Konklusion

Blåning og sortfarvning er komplementære overfladebehandlingsstrategier.

Blueing udmærker sig i æstetik og præcisionsapplikationer, mens sortfarvning giver alsidige løsninger til korrosion, slid, og industriel ydeevne.

Substrattype, funktionelle krav, visuelle mål, Produktionsskala, og vedligeholdelsesforventninger bør styre valget mellem dem.

Ved at forstå kemien, behandle, og anvendelsesforskelle, ingeniører og designere kan gøre informeret, holdbar, og omkostningseffektive valg for en lang række metalkomponenter.

FAQS

Er blåt det samme som sort oxid?

Funktionelt ligner de hinanden (begge producerer jernoxidfilm), men "bluing" refererer traditionelt til de historiske skydevåbenbehandlinger (varmt, rust, røg blånende) og har ofte en blålig nuance; "sort oxid" er en bredere industriel varm/kold konverteringskemi, der giver en sort finish.

Kan du sorte rustfrit stål eller aluminium på samme måde?

Ingen. Traditionel blå/sort oxid retter sig mod jernholdige metaller.

Rustfrit og aluminium kræver specielle konverteringskemier eller aflejrede belægninger (Pvd, anodisering til aluminium, eller sort oxid-processer udviklet specifikt til nogle rustfri kvaliteter).

Hvilken finish giver den bedste korrosionsbeskyttelse ud af kassen?

Aflejrede belægninger (korrekt anvendt) og nitridbehandlinger giver generelt overlegen korrosionsbeskyttelse.

Konverteringsblåning og sort oxid kræver tætning for at have rimelig korrosionsbestandighed.

Vil blåfarvning påvirke delens dimensioner eller tolerancer?

Blåning og sort oxid giver ubetydelig dimensionsændring (sub-mikron til nogle få mikron) — velegnet til snævre tolerancedele.

Aflejrede belægninger kan kræve justering, hvis tykkelsen har betydning.

Er kold blåning lige så godt som varm blåning?

Kold blåning er praktisk til touch-ups, men giver en tyndere, mindre holdbar film end hot blueing; varm blåning giver en mere ensartet, længerevarende finish, når den er ordentligt forseglet.