1. Indledning

Aluminiumslegeringer er afgørende i moderne fremstilling, leverer løsninger til adskillige brancher som bilindustrien, rumfart, og elektronik.

Kendt for deres lette natur, høj styrke, og korrosionsbestandighed, Aluminiumslegeringer foretrækkes i mange applikationer.

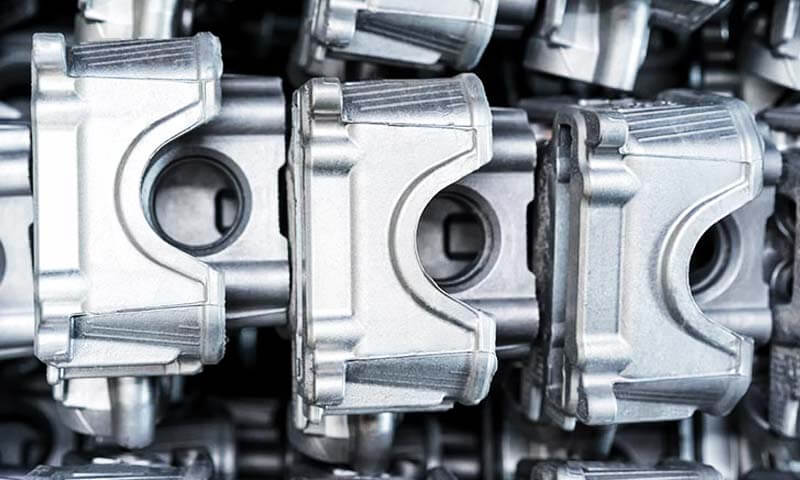

En bemærkelsesværdig legering i denne kategori er ADC12, kendt for sin præstation i die-casting-processer.

Die casting, som muliggør masseproduktion af komplicerede dele med høj præcision, drager fordel af de unikke egenskaber ved ADC12,

Gør det til et populært valg i brancher, der kræver kompleks, Produktion med høj volumen.

2. Hvad er ADC12 aluminiumslegering?

ADC12, Også benævnt A383.0 eller JIS-AC4C er en høj-silicium, Aluminiumslegering med lav kobber, der primært bruges til støbning.

Alloy's fremragende fluiditet og mekaniske egenskaber gør det meget foretrukket i bilindustrien, Forbrugerelektronik, og andre præcisionsindustrier.

Sammensætning:

- Silicium (Og): 9.6 – 12.0% - Forbedrer fluiditeten, reducerer krympningen, og forbedrer slidstyrke.

- Kobber (Cu): 1.5 – 3.5% - øger trækstyrken, men kan reducere korrosionsbestandigheden lidt.

- Jern (Fe): ≤ 1.3% - bidrager til styrke og hårdhed, men kan reducere duktiliteten.

- Mangan (Mn): ≤ 0.5% - Forbedrer sejhed og finjusterer kornstrukturen.

- Andre elementer (Mg, Zn, I): Til stede i spormængder, bidrager til specifikke mekaniske egenskaber såsom hårdhed og generel styrke.

Densitet: Med en densitet af 2.74 g/cm³, ADC12 opretholder en balance mellem lette egenskaber, mens den giver den nødvendige styrke til forskellige applikationer.

Smeltepunkt: Typisk omkring 549 ° C., med en vis varians afhængig af sammensætning og støbningsbetingelser.

Historisk kontekst: Oprindeligt udviklet til at imødekomme de strenge krav fra den japanske bilindustri, ADC12 fik udbredt adoption internationalt. Dens præcision og alsidighed i at producere komplekse dele har gjort det til en standard i højvolumenfremstillingsprocesser over hele verden.

3. Nøgleegenskaber ved ADC12

Mekaniske egenskaber:

- Trækstyrke: Tilnærmelsesvis 310 MPA, Tilbyder tilstrækkelig styrke til de fleste strukturelle applikationer.

- Udbyttestyrke: Omkring 160 MPA, At give en god balance mellem fleksibilitet og stivhed.

- Forlængelse: Skønt ikke meget duktil, ADC12 tilbyder et beskedent forlængelsesområde på 1.5-3%, Gør det velegnet til de fleste casting -applikationer.

- Hårdhed: Tilnærmelsesvis 75 Hb, At sikre, at legeringen er holdbar nok til slidbestandige applikationer.

Termiske egenskaber:

- Termisk ledningsevne: Om 96 W/m · k, Ideel til varmefølsomme komponenter som kølelegema.

- Koefficient for termisk ekspansion: Omkring 23.5 μm/m · k, Tilbyder moderate ekspansionsegenskaber, der sikrer dimensionel stabilitet med temperatursvingninger.

Korrosionsmodstand:

ADC12 udviser stærk modstand mod generel korrosion, Især i ikke-marine miljøer. At forbedre korrosionsbestandighed i mere aggressive omgivelser, Overfladebehandlinger som anodisering anbefales.

Svejsbarhed og bearbejdelighed:

- Svejsning: Ikke typisk svejset på grund af risikoen for revner; imidlertid, med forvarmning og specialiserede teknikker, TIG -svejsning kan bruges om nødvendigt.

- Bearbejdning: ADC12 er let at maskine og kan behandles med standardskæringsværktøjer. Dens bearbejdelighed, Ligner den med fri-maskiner messing, muliggør omkostningseffektiv, Fremstilling af høj præcision.

Formbarhed og castability:

- Fluiditet: Høj fluiditet sikrer, at ADC12 kan fylde indviklede forme med fremragende detaljer, Gør det velegnet til de mest komplekse geometrier.

- Fyldningskarakteristika: Legeringens fluiditet bidrager til reduceret porøsitet og forbedret overfladefinish, resulterer i høj kvalitet, defektfri støbegods.

- Krympning og porøsitet: Korrekt formdesign og kontrollerede kølehastigheder kan minimere disse problemer, sikrer optimal støbningskvalitet.

Hvorfor ADC12 er det foretrukne valg til støbning

- Overlegen rollebesætning: Det høje siliciumindhold i ADC12 tilbyder enestående fluiditet, Tillader det at flyde glat i forme og fylde indviklede design med præcision.

- Dimensionel nøjagtighed og overfladekvalitet: ADC12 opnår stramme tolerancer og glatte overflader, Reduktion af behovet for sekundær behandling og forbedring af produktionseffektiviteten.

- Gentagelighed i masseproduktion: Alloy's konsistens i støbning sikrer pålidelig kvalitet på tværs af store produktionsvolumener, Gør det til en foretrukket mulighed for producenter, der har brug for pålidelig, Dele af høj kvalitet.

4. Fordele ved ADC12 aluminiumslegering

- Dimensionel stabilitet: ADC12 opretholder sine dimensioner og form under forskellige temperaturer, Gør det velegnet til applikationer i brancher, hvor dimensionel nøjagtighed er kritisk, såsom bilindustri eller rumfart.

- Korrosionsmodstand: Mens ikke den mest korrosionsbestandige aluminiumslegering, ADC12s modstand er tilstrækkelig til de fleste miljøer. Yderligere overfladebehandlinger som anodisering kan yderligere forbedre dens holdbarhed.

- Kompleks formfyldning: Alloy's fremragende fluiditet og lav krympning gør det perfekt til at producere detaljerede støbegods med minimale defekter, Reduktion af behovet for justeringer efter produktion.

- Letvægtsstyrke-til-vægtforhold: ADC12s lave tæthed, Kombineret med dens styrke, gør det ideelt til applikationer, hvor vægttab er afgørende, såsom i bilindustrien og rumfartsindustrien.

- Omkostningseffektivitet i masseproduktion: På grund af dets lette støbnings- og bearbejdningsegenskaber, ADC12 er meget omkostningseffektiv i produktion af høj volumen, Kørsel ned på enhedsomkostninger.

- Miljømæssig bæredygtighed: Fuldt genanvendelig, ADC12 tilbyder en miljøvenlig fremstillingsløsning ved at reducere affald og bevare ressourcer under produktionen.

5. Almindelige anvendelser af ADC12 aluminiumslegering

Bilindustri:

- Motorkomponenter: ADC12s termiske egenskaber gør det perfekt til motorblokke og cylinderhoveder, hvor varmeafledning og holdbarhed er vigtig.

- Transmission og drivlinjedele: ADC12s styrke og dimensionelle stabilitet sikrer præcision og pålidelighed i kritiske bilkomponenter.

- Chassis og ophængsdele: Dens lette, men alligevel stærke karakter er fordelagtigt for at forbedre køretøjets brændstofeffektivitet og den samlede ydeevne.

Forbrugerelektronik:

- Køleplade og indkapslinger: ADC12s høje termiske ledningsevne sikrer effektiv varmeafledning i elektronik, Beskyttelse af følsomme komponenter mod overophedning.

- Interne komponenter: Præcisionsbearbejdning gør den ideel til stik og andre interne komponenter, der kræver høj holdbarhed.

Industrielt udstyr:

- Ventiler, Pumper, og fittings: Alloy's korrosionsbestandighed og styrke er nøgleegenskaber for disse essentielle industrielle komponenter.

- Strukturelle dele: Dens kombination af lethed og styrke gør ADC12 ideel til strukturelle og funktionelle komponenter i industrielle maskineri.

Husholdningsansøgninger:

- Apparater: ADC12 findes i køkkenapparater som køleskabe og ovne, hvor varmeledningsevne og korrosionsbestandighed er vigtig.

- Belysningsarmaturer: Alloy's holdbarhed og lette egenskaber gør det også ideelt til belysningskomponenter.

6. Begrænsninger og overvejelser

- Ikke ideel til miljøer med høj temperatur: På grund af det relativt lave smeltepunkt, ADC12 er uegnet til ekstreme varmeforhold, hvor legeringer kan lide 356 eller 380 ville fungere bedre.

- Begrænset i applikationer med høj stress: Mens ADC12 har gode mekaniske egenskaber, Det er måske ikke det bedste valg til applikationer, der kræver højere træk- og udbyttestyrker under tunge belastninger.

- Overfladebehandlingsbehov: At opretholde optimal ydeevne, ADC12 kræver ofte anodisering, maleri, eller andre overfladebehandlinger for at øge korrosionsmodstanden og forbedre æstetikken.

7. Sammenligning med andre legeringer

- A356.0: Bedre termisk ledningsevne end ADC12, Velegnet til bilmotorkomponenter og varmevekslere.

- A380.0: Tilbyder overlegne træk- og udbyttestyrker, Selvom det ofrer en vis fluiditet sammenlignet med ADC12.

- A383.0: Deler ligheder med ADC12, med et lidt højere kobberindhold, der giver bedre mekaniske egenskaber, men lidt reduceret korrosionsbestandighed.

8. Konklusion

ADC12 er en alsidig aluminiumslegering, der tilbyder fremragende casting -kapaciteter, Dimensionel stabilitet,

og omkostningseffektivitet for industrier såsom bilindustrien, elektronik, og industriel fremstilling.

Dens kombination af egenskaber gør det til et foretrukket materiale til produktion af kompleks, Dele med høj præcision.

Med sin solide præstation i casting, Forhold mellem styrke og vægt, og miljømæssige fordele,

ADC12 forbliver et øverste valg for producenter, der sigter mod at optimere produktionen, mens de opretholder standarder af høj kvalitet.

FAQS

Hvad gør ADC12 forskellig fra andre aluminiumslegeringer?

ADC12 skiller sig ud med sit høje siliciumindhold, hvilket forbedrer fluiditet og rollebesætning, Gør det ideelt til støbning.

Andre legeringer, Som A356.0 og A380.0, imødekommer specifikke behov som højere termisk ledningsevne eller trækstyrke.

Kan ADC12 bruges i applikationer med høj temperatur?

På grund af dets lavere smeltepunkt, ADC12 er ikke egnet til miljøer med høj temperatur. Til sådanne applikationer, Overvej legeringer som 356 eller 380 For deres overlegne termiske stabilitet.

Er der nogen sikkerhedsmæssige bekymringer, når du arbejder med ADC12?

Som med alle metaller, ADC12 kræver sikker håndteringspraksis, inklusive PPE og ventilation, For at forhindre skader eller eksponering for dampe under bearbejdning og svejsning.

Hvordan skal ADC12 opbevares og håndteres?

Opbevar ADC12 i en ren, tørt miljø og håndtere det omhyggeligt for at undgå forurening og oxidation, at sikre, at materialet forbliver i optimal tilstand til brug.