1. Giới thiệu

Đúc là một trong những quy trình sản xuất lâu đời nhất và linh hoạt nhất của nhân loại.

Trọng tâm của quá trình này nằm ở mô hình đúc: một mẫu vật lý xác định hình dạng của phần cuối cùng.

Một mẫu được thiết kế tốt giúp giảm thiểu phế liệu, rút ngắn thời gian thực hiện, giảm gia công và cải thiện khả năng lặp lại; một người nghèo buộc phải sửa chữa tốn kém, làm lại hoặc thậm chí là thiết kế lại công cụ.

2. Mô hình đúc là gì và tại sao nó quan trọng

MỘT mẫu đúc là a mô hình ba chiều được thiết kế chính xác của một thành phần mong muốn, được sử dụng để tạo thành khoang khuôn để đổ kim loại nóng chảy vào.

Không giống như một bản sao đơn giản, mô hình này là có chủ ý được sửa đổi để kết hợp các khoản phụ cấp cho sự co rút, gia công, và sự biến dạng, cũng như tính năng chức năng chẳng hạn như hệ thống cổng, tăng, và bản in lõi.

Khi kim loại đông cứng trong khuôn, nó giả định hình dạng và kích thước được xác định bởi mẫu—làm cho mẫu trở thành nền tảng của độ chính xác về kích thước và độ lặp lại trong quá trình đúc.

Tại sao hoa văn là không thể thiếu

Trong thực hành đúc hiện đại, mẫu này không chỉ là một “khuôn mẫu” mà còn là một yếu tố kiểm soát kỹ thuật quyết định chất lượng đúc, trị giá, và hiệu quả quá trình.

Tác động của nó có thể được định lượng trên ba chiều cốt lõi:

- Kiểm soát hình học: Các mẫu đảm bảo các bộ phận phù hợp với thông số kỹ thuật thiết kế. Một mẫu được thiết kế kém có thể dẫn đến lỗi kích thước, nguyên nhân nào 35% khuyết tật đúc.

- Hiệu quả chi phí: Chất liệu và kiểu dáng hoa văn chiếm 10–25% tổng chi phí đúc.

Lựa chọn đúng mẫu (VÍ DỤ., gỗ cho khối lượng thấp vs. kim loại cho khối lượng lớn) có thể giảm chi phí cho mỗi bộ phận từ 40–60%. - Khả năng tương thích quy trình: Không có mẫu đơn nào phù hợp cho tất cả các phương pháp đúc—đúc mẫu đầu tư yêu cầu mẫu sáp, trong khi đúc cát sử dụng gỗ hoặc kim loại. Mô hình không phù hợp dẫn đến 20% tỷ lệ phế liệu cao hơn.

hoa văn vs. Chết: Sự khác biệt về mặt kỹ thuật

Trong khi mô hình Và chết phục vụ các mục đích sao chép hình học tương tự, vai trò hoạt động của họ khác nhau về cơ bản:

| Tính năng | Mẫu đúc | chết (Khuôn vĩnh viễn) |

| Loại xử lý | khuôn tiêu hao (cát, sự đầu tư, vỏ bọc) | Khuôn vĩnh viễn (chết đúc, Trọng lực đúc) |

| Khả năng tái sử dụng | Khuôn bị phá hủy sau mỗi lần đúc | Tái sử dụng cho nhiều chu kỳ |

| Vật liệu | Gỗ, nhựa, sáp, hoặc kim loại | Thép công cụ cứng hoặc H13 |

| Chức năng chính | Định nghĩa hình dạng và phụ cấp cho khuôn có thể sử dụng được | Kiểm soát hình thành và làm mát kim loại trực tiếp |

| Phạm vi chi phí | Từ thấp đến trung bình | Cao (gia công chính xác) |

3. Các thông số thiết kế chính áp dụng cho tất cả các mẫu

Bất chấp chất liệu, quá trình, hoặc sự phức tạp, mỗi mẫu đúc phải kết hợp một bộ thông số thiết kế cốt lõi để đảm bảo độ chính xác về kích thước, sản xuất, và vật đúc không có khuyết tật.

Những nguyên tắc này được hướng dẫn bởi ASTM A802 – Đặc điểm kỹ thuật tiêu chuẩn cho mẫu đúc và hộp lõi và được điều chỉnh theo kim loại cơ bản, quá trình đúc, và hình học một phần.

| Thông số thiết kế | Sự định nghĩa | Giá trị điển hình (bằng Kim loại/Quy trình) | Cơ sở lý luận / Sự va chạm |

| Dự thảo góc | Độ côn được áp dụng cho các bề mặt thẳng đứng để dễ dàng lấy mẫu ra khỏi khuôn. | Đúc cát: 1–3° Đúc vỏ: 0.5–1° (bề mặt khuôn mịn hơn) | Giảm thiệt hại nấm mốc (nứt cát hoặc vỡ vỏ) và giảm thiểu hao mòn mẫu. Bản nháp không đủ là nguyên nhân hàng đầu khiến khuôn bị lệch hoặc bị hỏng. |

| Trợ cấp co ngót | Vật liệu bổ sung được kết hợp để bù đắp cho sự co lại trong quá trình đông đặc và làm mát. | Hợp kim nhôm: 1–2% Gang: 2–3% Đồng thau/hợp kim đồng: 3–4% | Đảm bảo kích thước phần cuối cùng đáp ứng thông số kỹ thuật thiết kế. Ví dụ, Một 100 Phần gang đúc mm có thể yêu cầu mẫu 102–103 mm để bù cho độ co ngót. |

| Phụ cấp gia công | Vật liệu bổ sung được cung cấp để phù hợp với gia công sau đúc, Hoàn thiện, hoặc xử lý bề mặt. | Các thành phần chính xác (hàng không/y tế): 0.5–1 mm Kết cấu/công nghiệp: 1Mạnh2 mm | Tạo điều kiện thuận lợi cho các hoạt động hoàn thiện, duy trì khả năng chịu đựng, và giảm thiểu các khuyết điểm trên bề mặt vật đúc như độ nhám hoặc độ xốp nhỏ. |

Dung sai kích thước |

Sự thay đổi cho phép về kích thước mẫu so với kích thước danh nghĩa. | Mẫu kim loại: ±0,1–0,3 mm Mẫu gỗ: ±0,3–1,0 mm Mẫu sáp (Đúc đầu tư): ± 0,05 Ném0,2 mm | Đảm bảo chất lượng sản xuất nhất quán và khả năng thay thế lẫn nhau, quan trọng đối với các bộ phận lắp ráp như bánh răng ô tô hoặc các bộ phận hàng không vũ trụ. |

| Tích hợp cổng | Sự kết hợp của mầm, người chạy bộ, cổng, và ống đứng để kiểm soát dòng kim loại và quá trình đông đặc của thức ăn. | Mặt cắt cổng: 1.5× phần dày nhất: 2× khối lượng một phần | Tối ưu hóa việc cung cấp kim loại nóng chảy, ngăn ngừa các khuyết tật như tắt lạnh, Misruns, và độ xốp co ngót. Thiết kế cổng đúng có thể giảm tỷ lệ phế liệu bằng cách 15–25%. |

| Đường chia tay | Mặt phẳng mà khuôn bị phân chia (VÍ DỤ., đối phó vs. lôi kéo) cho phép loại bỏ mẫu. | Căn chỉnh với tính đối xứng và các đường cắt tự nhiên; tránh các tính năng bị mắc kẹt | Đơn giản hóa việc lắp ráp khuôn, giảm thiểu đèn flash, và giảm việc gia công hoặc làm lại. Vị trí phân chia đường kém có thể làm tăng lượng phế liệu lên tới 20%. |

4. Vật liệu mẫu - lựa chọn và đánh đổi

| Vật liệu | sử dụng điển hình | Điểm mạnh | Điểm yếu | Cuộc sống điển hình |

| Gỗ (gỗ cứng) | Nguyên mẫu, khối lượng thấp, hình dạng đơn giản | Rẻ, xay nhanh, sửa chữa dễ dàng | Nhạy cảm với độ ẩm, độ chính xác hạn chế | Hàng chục – hàng trăm bức ảnh |

| Nhôm | Khối lượng trung bình, nguyên mẫu tấm diêm | Nhẹ, ổn định nhiệt tốt, chu kỳ nhanh hơn | Dễ bị mài mòn so với thép | Hàng trăm nghìn bức ảnh |

| Thép / Thép công cụ | Khối lượng lớn, Độ chính xác, dụng cụ chạy nóng | Bền, ổn định kích thước tuyệt vời | Chi phí ban đầu cao hơn, khó sửa đổi hơn | Hàng nghìn – hàng chục nghìn bức ảnh |

| Gang | Tấm diêm hạng nặng, mô hình mạnh mẽ | Khối lượng nhiệt tốt, chi phí thấp so với thép | Nặng, có thể ăn mòn | Hàng ngàn bức ảnh |

| Nhựa / Epoxy / Pu | Âm lượng thấp-trung bình, 3Các mẫu in D. | Chi phí thấp cho hình dạng phức tạp, dễ dàng lặp lại | Độ ổn định nhiệt thấp hơn, mài mòn | Hàng chục – hàng trăm bức ảnh |

| 3Nhựa in chữ D / kim loại | Hình học phức tạp, nguyên mẫu quay nhanh | Không có thời gian thực hiện dụng cụ, tính năng phức tạp | Bề mặt hoàn thiện và sức mạnh khác nhau, chi phí mỗi phần | Một lần để tái sử dụng ở mức thấp |

5. Các loại mẫu phổ biến trong đúc

Mẫu đúc là nền tảng của việc tạo khuôn. Lựa chọn đúng kiểu mẫu số dư sự phức tạp, âm lượng, trị giá, và độ chính xác.

Mười mẫu sau đây được sử dụng rộng rãi nhất trong đúc công nghiệp, với hướng dẫn về thời điểm và lý do chọn từng.

một mảnh (Chất rắn) Mẫu

- Sự định nghĩa: Một duy nhất, bản sao vững chắc của phần cuối cùng, biểu diễn hình học bên ngoài chính xác của nó.

Thường được sử dụng cho các thành phần nhỏ hoặc đơn giản, nó không có phần có thể tách rời, và tất cả các khoang khuôn phải được hình thành xung quanh mảnh này.

Nó thường được sử dụng cho mặt phẳng, hình lăng trụ trong đó các đường cắt dưới hoặc các đặc điểm phức tạp là tối thiểu.Mẫu đơn mảnh - Sử dụng trường hợp: Bé nhỏ, hình học đơn giản hoặc các bộ phận nguyên mẫu.

- Thuận lợi: Chi phí thấp, dễ chế tạo, thời gian dẫn nhanh.

- Giới hạn: Không phù hợp với hình học phức tạp hoặc đường cắt ngắn; có thể yêu cầu dự thảo quá mức hoặc lõi bổ sung.

Hai mảnh (Tách ra) Mẫu

- Sự định nghĩa: Một mẫu được chia dọc theo một mặt phẳng chia tay đơn thành hai nửa—thường được gọi là đối phó (đứng đầu) và kéo (đáy).

Điều này cho phép loại bỏ mẫu khỏi cát hoặc các vật liệu khuôn khác mà không làm hỏng khoang..

Sự phân chia giúp điều chỉnh các đường cắt vừa phải và tạo điều kiện thuận lợi cho việc đặt cổng và nâng. - Sử dụng trường hợp: Hầu hết các vật đúc cát tiêu chuẩn có độ phức tạp vừa phải.

- Thuận lợi: Hỗ trợ undercut, cho phép loại bỏ nấm mốc dễ dàng.

- Giới hạn: Yêu cầu thiết kế và căn chỉnh mặt phẳng phân khuôn cẩn thận (chốt chốt thường được sử dụng).

Mẫu nhiều mảnh

- Sự định nghĩa: Một mẫu bao gồm ba phần trở lên để chụp sâu răng phức tạp hoặc sâu, hoặc để chứa nhiều mặt phẳng chia tay.

Các thành phần thường bao gồm đầu, đáy, và các phần trung gian. Thiết kế này cho phép tạo ra các hình dạng phức tạp mà không thể tạo thành bằng một mẫu đơn hoặc hai mảnh.Mẫu nhiều mảnh - Sử dụng trường hợp: Các bộ phận công nghiệp phức tạp có tính năng bên trong.

- Thuận lợi: Cho phép truyền các tính năng sâu hoặc đa hướng mà không cần nhiều lõi.

- Giới hạn: Việc lắp ráp tốn nhiều thời gian; lỗi căn chỉnh có thể làm tăng phế liệu.

Mẫu diêm

- Sự định nghĩa: Mô hình (đơn hoặc nhiều) được gắn trên một tấm kim loại cứng, với các mặt đối phó và kéo được bố trí trên các mặt đối diện.

Cấu hình này được thiết kế riêng cho việc đúc cơ giới hóa hoặc khối lượng lớn, cho phép xử lý bình tự động và hình thành khoang nhanh chóng. - Sử dụng trường hợp: Sản xuất khối lượng từ trung bình đến cao trong dây chuyền đúc cát tự động.

- Thuận lợi: Độ lặp lại cao, đúc nhanh, thích hợp cho sản xuất cơ giới.

- Giới hạn: Chi phí dụng cụ ban đầu cao hơn; tấm phải được gia công chính xác.

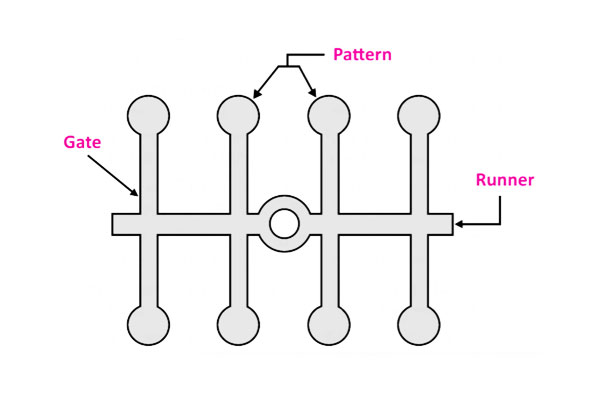

có cổng / Mẫu nhiều khoang

- Sự định nghĩa: Kết hợp mẫu nhiều phần thành một hội đồng duy nhất, với các mầm tích hợp, người chạy bộ, và cổng.

Được thiết kế để lấp đầy nhiều khoang cùng lúc bằng kim loại nóng chảy. Thường được sử dụng khi cần các bộ phận giống hệt nhau với số lượng lớn.có cổng / Mẫu nhiều khoang - Sử dụng trường hợp: Vật đúc nhỏ được sản xuất với số lượng lớn, VÍ DỤ., Thành phần ô tô.

- Thuận lợi: Sản xuất hiệu quả, điền phù hợp, giảm lao động mỗi bộ phận.

- Giới hạn: Thiết kế cổng phức tạp; phế liệu của người chạy phải được tái chế.

Mô hình bộ xương

- Sự định nghĩa: Một sự đơn giản hóa, phiên bản khung mở của thành phần cuối cùng, phác thảo các đặc điểm hình học quan trọng trong khi để lại phần lớn của khoang được hình thành bằng cát hoặc vật liệu đúc.

Thiết kế này đặc biệt hiệu quả đối với những, hình dạng tương đối đơn giản trong đó tiết kiệm vật liệu và hiệu quả loại bỏ cát là quan trọng. - Sử dụng trường hợp: Lớn, hình học đơn giản như đế máy hoặc kết cấu đúc.

- Thuận lợi: Tiết kiệm vật liệu và trọng lượng, đơn giản hóa việc loại bỏ cát.

- Giới hạn: Không phù hợp với chi tiết nhỏ hoặc chi tiết nhỏ, Các bộ phận phức tạp.

Mẫu quét

- Sự định nghĩa: Một mô hình tạo thành một khoang bằng cách xoay mẫu hồ sơ (quét) quanh một trục trung tâm, truy tìm đường viền mong muốn trong vật liệu khuôn.

Lý tưởng cho các thành phần và hình dạng đối xứng xoay có thể được tạo ra bởi một biên dạng cong duy nhất. - Sử dụng trường hợp: Các bộ phận đối xứng xoay như hình nón, chuông, hoặc ròng rọc lớn.

- Thuận lợi: Hình thành khoang nhanh cho hình học đối xứng trục.

- Giới hạn: Giới hạn ở các hồ sơ có thể quét được; không phù hợp với các tính năng 3D phức tạp.

Mẫu rời

- Sự định nghĩa: Một mẫu có các phần có thể tháo rời được thiết kế đặc biệt để tạo thành undercuts, phép chiếu, hoặc các tính năng bên trong.

Các mảnh rời được loại bỏ riêng lẻ trong quá trình hình thành khuôn để tránh làm hỏng khuôn và đảm bảo tạo khoang chính xác. - Sử dụng trường hợp: Các bộ phận có ông chủ, lỗ, hoặc những phần nhô ra phức tạp tạo nên một mẫu liền khối.

- Thuận lợi: Tạo điều kiện loại bỏ và giảm nguy cơ hư hỏng nấm mốc.

- Giới hạn: Đòi hỏi lao động có tay nghề cao để lắp ráp và căn chỉnh chính xác.

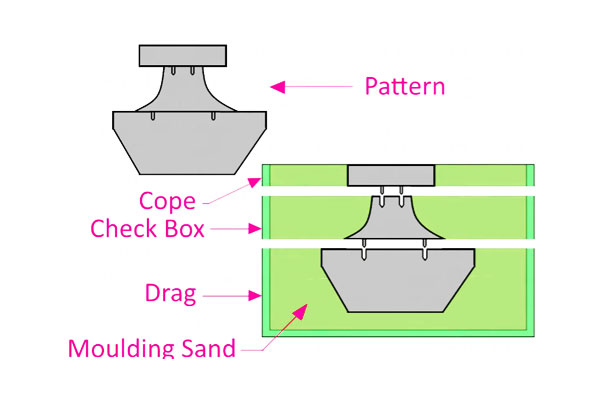

đối phó & Lôi kéo (Bình) Mẫu

- Sự định nghĩa: Một mẫu mô-đun được thiết kế để sử dụng trong khuôn cát dựa trên bình, tách phần trên (đối phó) và dưới cùng (lôi kéo) để đổ khuôn dễ dàng hơn, sự nén chặt, và đổ kim loại. Phổ biến cho vật đúc lớn hoặc nặng.

- Sử dụng trường hợp: Vật đúc bằng cát lớn như khối động cơ hoặc vỏ máy bơm.

- Thuận lợi: Mô-đun; hỗ trợ khuôn nặng và các bộ phận lớn.

- Giới hạn: Việc xử lý và căn chỉnh các bình nặng có thể là một thách thức.

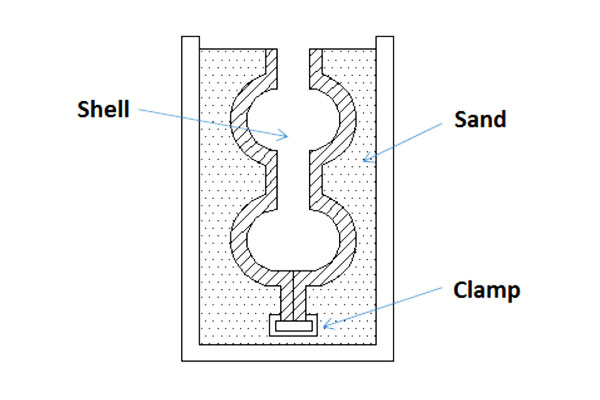

Mẫu vỏ

- Sự định nghĩa: Được sử dụng trong quá trình đúc vỏ, thường bằng kim loại hoặc đun nóng, để sản xuất mỏng, cứng nhắc, vỏ cát liên kết nhựa xung quanh mẫu.

Kiểu mẫu này cho phép Độ chính xác cao, chi tiết phức tạp, và hoàn thiện bề mặt tuyệt vời do sự gia nhiệt có kiểm soát và sự lắng đọng vỏ đồng đều.Mẫu vỏ - Sử dụng trường hợp: Các thành phần chính xác yêu cầu thành mỏng, Hoàn thiện bề mặt tuyệt vời, hoặc chi tiết đẹp (VÍ DỤ., nhà ở hàng không vũ trụ, Hộp số).

- Thuận lợi: Độ chính xác chiều cao (Có thể ± 0,1 mm), bề mặt mịn hoàn thiện (RA 0,8-3,2), làm mát hiệu quả.

- Giới hạn: Yêu cầu kiểm soát quá trình và gia nhiệt mẫu cẩn thận; chi phí trả trước cao hơn so với mô hình cát.

Thông tin chi tiết về kỹ thuật

- Sự lựa chọn mẫu được quyết định bởi: một phần hình học, Khối lượng sản xuất, Yêu cầu dung nạp, và vật liệu.

- Chi phí so với. sự đánh đổi phức tạp: Các mẫu đơn đơn giản là rẻ nhất, trong khi các mẫu nhiều mảnh hoặc tấm diêm có chi phí ban đầu cao hơn nhưng cho phép sản xuất số lượng lớn, sản xuất chính xác.

- Bảo trì mẫu: Mẫu có thể tái sử dụng (kim loại) yêu cầu kiểm tra định kỳ; mẫu có thể sử dụng được (gỗ, sáp) phải được thay thế thường xuyên để duy trì dung sai.

6. Ghi chú cụ thể về quy trình: Các mẫu cho phương pháp truyền chìa khóa

Các quy trình đúc khác nhau áp đặt các yêu cầu riêng biệt trên các mẫu. Hiểu được những khác biệt này đảm bảo hình thành khuôn tối ưu, Khiếm khuyết tối thiểu, và sản xuất hiệu quả về chi phí.

Các ghi chú sau đây mô tả chi tiết cách điều chỉnh các mẫu để đúc cát, Đúc vỏ, Đúc đầu tư, Và chết đúc.

Đúc cát

- Yêu cầu về mẫu: Các mẫu phải được mạnh mẽ nhưng nhẹ, vì chúng được đóng gói bằng cát bằng tay hoặc máy móc.

Dự thảo góc, phụ cấp co ngót, và các tính năng cổng rất quan trọng để bù đắp cho sự nén cát và co ngót kim loại. - Các kiểu mẫu phổ biến: Một mảnh, hai mảnh, nhiều mảnh, bộ xương, và đương đầu & mô hình kéo được sử dụng rộng rãi nhất.

- Cân nhắc:

-

- Các mẫu gỗ phổ biến cho các bộ phận có khối lượng thấp; mẫu kim loại được ưu tiên cho các thành phần có khối lượng lớn hoặc chính xác.

- Góc nháp thường nằm trong khoảng từ 1–3° đối với các bề mặt thẳng đứng.

- Vị trí lõi và các phần có thể tháo rời rất quan trọng đối với kiểu undercut.

- Ứng dụng: Khối động cơ, Vỏ bơm, Các thành phần cấu trúc, và máy móc công nghiệp.

Đúc vỏ Đúc

- Yêu cầu về mẫu: Các mẫu phải chịu được nhiệt cho sự hình thành vỏ cát phủ nhựa. Các mẫu kim loại hoặc gia nhiệt thường được sử dụng để đảm bảo độ dày và chi tiết vỏ đồng đều.

- Các kiểu mẫu phổ biến: Mẫu vỏ, mẫu diêm, và các mẫu có cổng/nhiều khoang là lý tưởng.

- Cân nhắc:

-

- Vỏ mỏng cho phép dung sai chính xác (± 0,1 mm) và hoàn thiện bề mặt mịn (RA 0,8-3,2).

- Góc nháp có thể nhỏ hơn (0.5–1°) do tính linh hoạt của nhựa.

- Các mẫu thường được phủ để chống dính và tạo điều kiện cho việc tháo ra.

- Ứng dụng: Các thành phần hàng không vũ trụ, phụ tùng ô tô chính xác, và vật đúc công nghiệp phức tạp từ nhỏ đến vừa.

Đúc đầu tư

- Yêu cầu về mẫu: Các mẫu thường là bản sao sáp của phần cuối cùng. Các mẫu sáp phải có kích thước chính xác và có thể chịu được nhiều chu kỳ phủ và đốt cháy.

- Các kiểu mẫu phổ biến: Một mảnh, có cổng / nhiều khoang, và các mẫu rời được sử dụng thường xuyên nhất.

- Cân nhắc:

-

- Có thể đạt được độ chính xác cao và chi tiết phức tạp (± 0,05 Ném0,2 mm).

- Hoa văn phải tính đến độ co ngót của cả vỏ kim loại và vỏ gốm.

- Mẫu sáp có thể ghép thành cây để đúc nhiều bộ phận cùng lúc.

- Ứng dụng: Lưỡi dao tuabin, thiết bị y tế, trang sức, và các thành phần hàng không vũ trụ có độ chính xác cao.

Đúc chết

- Yêu cầu về mẫu: Công dụng đúc khuôn khuôn kim loại vĩnh viễn, mô hình không thể chi tiêu, nhưng khuôn thực hiện chức năng mẫu xác định hình dạng bộ phận.

Thiết kế khuôn phải xem xét việc phóng từng phần, Kênh làm mát, và hệ thống cổng. - Các kiểu mẫu phổ biến: Khái niệm tấm ghép hoặc có cổng/nhiều khoang được áp dụng vào công cụ khuôn.

- Cân nhắc:

-

- Chi phí ban đầu cao được bù đắp nhanh chóng, Sản xuất khối lượng lớn.

- Dung sai rất chặt chẽ (± 0,1 mm), với yêu cầu hoàn thiện tối thiểu.

- Hình học phức tạp có thể yêu cầu lõi trượt hoặc miếng chèn.

- Ứng dụng: Thành phần ô tô, vỏ điện, Điện tử tiêu dùng, và các bộ phận công nghiệp có độ chính xác nhỏ.

7. Phần kết luận

Chọn đúng loại mẫu và chất liệu là sự cân bằng giữa chi phí và chất lượng phải được giải quyết ở giai đoạn thiết kế.

Sử dụng mẫu đơn giản cho nguyên mẫu và khối lượng thấp, hệ thống tấm diêm hoặc cổng cho khối lượng trung bình, Và mẫu công cụ thép cho những lần chạy rất cao.

Kết hợp các nguyên tắc cơ bản của mô hình vững chắc (bản nháp, co ngót, trợ cấp gia công) với các công cụ hiện đại (CAD, mô phỏng, 3D in) để giảm số lần lặp lại và tăng cường sản xuất nhanh hơn.

Một cách tiếp cận có hệ thống để lựa chọn mẫu làm giảm phế liệu, rút ngắn thời gian thực hiện, và mang lại chất lượng bộ phận có thể dự đoán được.

Câu hỏi thường gặp

Tôi nên sử dụng góc nháp lớn đến mức nào?

Sử dụng 1°–3° cho hầu hết các bề mặt được đánh bóng. Tăng lên 2°–5° đối với cát có kết cấu hoặc thô hơn, và lên đến 7° cho kết cấu nặng.

Tôi sử dụng mức cho phép co ngót nào cho thép không gỉ?

Phụ cấp tuyến tính điển hình là 1.9%–2,5%; xác nhận với xưởng đúc và điều chỉnh sau khi đúc thử.

Khi nào mẫu diêm là hợp lý?

MỘT: Khi cần có sự tự động hóa và độ lặp lại cao—thường hàng trăm đến hàng chục ngàn bộ phận mỗi năm. Điểm hòa vốn phụ thuộc vào chi phí dụng cụ so với. khối lượng dự kiến.

Tuổi thọ điển hình của một mẫu kim loại là gì?

Các mẫu nhôm kéo dài 10.000–100.000 chu kỳ (khối lượng trung bình), trong khi các mẫu thép chịu đựng được 100.000–1.000.000 chu kỳ (âm lượng lớn, VÍ DỤ., sản xuất hàng loạt ô tô).

Mẫu in 3D có thể thay thế mẫu kim loại truyền thống?

Đối với âm lượng thấp đến trung bình (<10,000 các bộ phận), có—Mẫu in 3D giúp giảm 70–90% thời gian thực hiện.

Đối với âm lượng lớn (>100k phần), mẫu kim loại vẫn vượt trội do độ bền và chi phí mỗi bộ phận thấp hơn.