1. Резюме

Литий алюміній поєднує в собі низьку щільність, хороша питома міцність, чудова ливарна здатність і стійкість до корозії з широкою гнучкістю процесу.

Його властивості сильно залежать від хімічного складу сплаву, метод лиття та обробки після лиття (Напр., термічна обробка, поверхнева обробка).

Розуміння фізичних констант, мікроструктурні драйвери, Співвідношення процес-властивість і загальні режими відмови є важливими для вибору довговічного литого алюмінію, легкий, технологічні компоненти.

2. Вступ — чому литий алюміній має значення

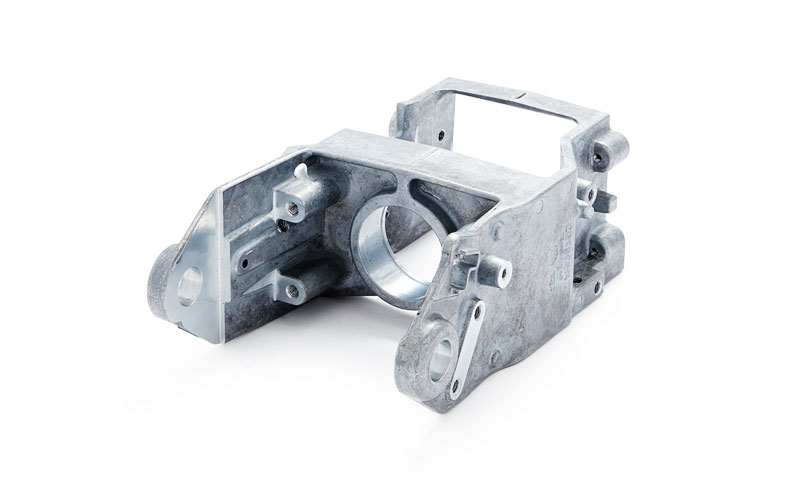

Алюмінієве лиття є основою в автомобільній промисловості, аерокосмічний (некритичні частини), морський, побутова електроніка, Передача живлення, Теплообмінники, і загальнопромислове обладнання.

Дизайнери вибирають литий алюміній при складній геометрії, інтегровані функції, низька вага деталі (питома міцність/жорсткість), і прийнятна стійкість до корозії.

Апеляція - це поєднання фізичної працездатності, економіка виробництва в масштабі, і можливість вторинної переробки.

3. Фізичні властивості литого алюмінію

| Власність | Типове значення | (примітки) |

| Щільність (r) | 2.70 G · CM⁻³ (≈2700 кг·м⁻³) | Приблизно одна третина щільності сталі |

| Температура плавлення (чистий Ал) | 660.3 ° C | Сплави плавляться в певному діапазоні; Евтектика Al–Si ≈ 577 ° C |

| Модуль Юнга (Е) | ≈ 69 GPA | Модуль відносно нечутливий до легування |

| Теплопровідність | Чистий Al ≈ 237 Вт·м⁻¹·K⁻¹; литі сплави ≈ 100–180 Вт·м⁻¹·K⁻¹ | Сплав, пористість і мікроструктура знижують провідність порівняно з чистим Al |

| Коефіцієнт теплового розширення (CTE) | ~22–24 ×10⁻⁶ К⁻¹ | Висока порівняно зі сталями — важлива для збірок із багатьох матеріалів |

Електропровідність (чистий Ал) |

≈ 37 ×10⁶ См·м⁻¹ | Литі сплави мають меншу електропровідність; провідність падає з легуванням і пористістю |

| Типова міцність на розрив у литому стані | ~70–300 МПа | Широкий асортимент в залежності від сплаву, спосіб лиття і пористість |

| Типова термічно оброблена (Т6-тип) Сила на розрив | ~200–350+ МПа | Застосовується до ливарних сплавів Al–Si–Mg, що піддаються термічній обробці, після старіння в розчині |

| Типове видовження (пластичність) | ~1–12% | Сильно залежить від сплаву, мікроструктура і якість лиття |

| Твердість (Брінелл) | ≈ 30–120 HB | Сильно залежить від складу сплаву, Вміст Si та термічна обробка |

4. Металургія та мікроструктура литого алюмінію

Кадати алюмінієві сплави зазвичай базуються на алюмінії (Al) матриця з контрольованими доповненнями:

- Сім'я Аль-Сі (Силумін) є найпоширенішим сімейством ливарних виробів, оскільки кремній покращує текучість, зменшує усадку, і знижує діапазон плавлення.

Мікроструктура: α-Al дендритна матриця з евтектичними частинками Si; морфологія та розподіл Si сильно впливають на міцність, пластичність і зношування. - Al–Si–Mg сплави піддаються термічній обробці (зміцнення під впливом старіння через виділення, такі як Mg₂Si).

- Al–Cu та Al–Zn литі сплави мають вищу міцність, але можуть мати знижену корозійну стійкість і вимагати ретельної термічної обробки.

- Інтерметаліка (Багаті Fe фази, C-To фази) утворюються під час затвердіння та впливають на механічні властивості та оброблюваність.

Контрольована хімія та лікування (Напр., Mn для модифікації Fe) використовуються для обмеження шкідливих інтерметалічних морфологій. - Дендритна сегрегація притаманне твердіння: первинні α-Al дендрити та міждендритна евтектика; більш тонкий відстань між плечами дендритів (швидке охолодження) в цілому покращує механічні властивості.

Важливі механізми контролю мікроструктури:

- Вдосконалення зерна (На, Б добавки або інокулянти для рафінування зерна) зменшує гарячий розрив і покращує механічні властивості.

- Модифікація (Напр., Ср, Na для модифікації Si) перетворює пластинчастий Si у волокнисту/округлу структуру, покращуючи пластичність і міцність.

- Дегазація та контроль водню є критичними: розчинений водень викликає пористість газу; дегазація та правильне поводження з розплавом зменшують пористість і покращують втому.

5. Механічні властивості (міцність, пластичність, твердість, втома)

Міцність і пластичність

- Литі алюмінієві сплави мають широкий спектр міцності/пластичності.

Межа міцності на розрив у литому стані для звичайних ливарних сплавів Al–Si зазвичай падає в діапазоні від нижньої до середини сотень МПа під час термічної обробки; незмінений, грубі евтектичні мікроструктури та пористість нижча міцність і подовження. - Теплове лікування (Лікування розчином, гасіння, штучне старіння — зазвичай називається Т6) фази зміцнення осаду (Напр., Mg₂si) і може значно підвищити текучість і межу міцності на розрив.

Твердість

- Твердість корелює з легуванням, первинний вміст Si, і термічна обробка. Заевтектичні сплави Al–Si (високий Si) а термічно оброблені сплави виявляють більшу твердість і зносостійкість.

Втома

- Литий алюміній, як правило, має нижчі характеристики втоми, ніж деформовані сплави однакової міцності на розрив через ливарні дефекти (пористість, оксид фільмів, усадка) діють як місця ініціації тріщин.

Стійкість до втоми надзвичайно чутлива до якості поверхні, пористість, і особливості виїмки. - Поліпшення втоми: зменшити пористість (дегазація, контрольоване затвердіння), покращити мікроструктуру, обробка поверхні, і використовуйте дизайн для мінімізації концентрації напруги.

Повзучість і підвищена температура

- Алюмінієві сплави мають обмежену високотемпературну міцність порівняно зі сталями; повзучість стає актуальною вище ~150–200 °C для багатьох ливарних сплавів.

Вибір для стійких підвищених температур вимагає спеціальних сплавів і проектних допусків.

6. Теплові та електричні властивості

- Теплопровідність: Литий алюміній зберігає хорошу теплопровідність порівняно з більшістю конструкційних металів, що робить його сприятливим для радіаторів, корпуси та компоненти, де важлива теплопередача.

Однак, сплав, пористість і мікроструктура знижують провідність порівняно з чистим Al. - Теплове розширення: Відносно високий КТР (~22–24×10⁻⁶ К⁻¹) вимагає ретельного допуску та проектування швів з матеріалами з низьким КТР (сталь, кераміка) щоб уникнути термічного стресу або пошкодження ущільнення.

- Електропровідність: Нижче в ливарних сплавах, ніж чистий Al; використовується там, де важлива питома провідність (Напр., шафи, корпуси, поєднані з провідниками).

7. Корозія та поведінка навколишнього середовища

- Нативний оксидний захист: Алюміній спонтанно утворює тонкий шар, клейка оксидна плівка Al₂O₃, яка забезпечує хорошу загальну стійкість до корозії в багатьох атмосферах.

- Пітінг в хлоридних середовищах: В агресивних хлоридовмісних середовищах (морський сплеск, протиожеледні солі), може виникнути точкова або щілинна корозія, особливо там, де інтерметаліди створюють мікрогальванічні центри.

- Гальванічні міркування: У поєднанні з більш благородними металами (Напр., нержавіюча сталь), алюміній є анодним і кородує переважно, якщо електрично з’єднати в електроліті.

- Захисні заходи: Вибір сплавів, покриття (Анодування, конверсійні покриття, фарби, порошкове покриття), герметики на з'єднаннях і конструкція для уникнення щілин покращують довгострокову корозійну ефективність.

8. Процеси лиття та їх вплив на властивості

Різні способи лиття створюють характерні мікроструктури, поверхнева обробка, допуски та механічні властивості:

- Пісочний кастинг: Низька вартість інструментів, хороша гнучкість конструкції, більш груба мікроструктура, підвищений ризик пористості, шорстка обробка поверхні. Характерно для великих, деталі з низьким обсягом. Механічні властивості зазвичай нижчі, ніж лиття під тиском.

- Померти (високий тиск) кастинг: Тонкостінний, близькі допуски, чудова обробка поверхні та висока продуктивність.

Швидке затвердіння дає тонку мікроструктуру та хороші механічні властивості, але виливки під тиском часто містять газ і усадкову пористість; багато литих під тиском сплавів не піддаються термічній обробці так само, як литі в піску Al–Si–Mg сплави. - Лиття в постійну форму (тяжкість): Покращена мікроструктура порівняно з піщаним литтям (нижня пористість, кращі механічні властивості), помірна вартість інструменту.

- Інвестиції (Загублений) кастинг: Чудова обробка поверхні та складна геометрія, використовується для точних деталей у помірних обсягах.

- Відцентрове кастинг / стиснути кастинг: Корисно, коли потрібна висока цілісність і спрямоване затвердіння (циліндричні частини, виливки для застосувань, що містять тиск).

Компроміс між процесом і властивістю:

- Швидше охолодження (лиття під тиском, постійна цвіль з ознобом) → тонша відстань між плечима дендритів → вища міцність і пластичність.

- Контроль пористості (дегазація, лиття під тиском) → критично для додатків, чутливих до втоми.

- Економічний вибір залежить від розміру деталі, складність, вимоги до вартості одиниці та продуктивності.

9. Термічна обробка, сплав, і контроль мікроструктури

У цьому розділі підсумовується хімічний склад сплаву, практика лиття та термічна обробка після лиття взаємодіють, щоб визначити мікроструктуру — і, отже, механічну, втомні та корозійні властивості — з литого алюмінію.

Основні легуючі елементи та їх вплив

| Легуючий елемент | Типовий діапазон для литих алюмінієвих сплавів | Первинні металургійні ефекти | Вигоди | Потенційні недоліки / міркування |

| Кремнію (І) | ~5–25 мас.% (Сплави Al–Si) | Утворює евтектику Al–Si; контролює плинність і усадку; впливає на морфологію частинок Si | Відмінна кастабність; зменшене гаряче розтріскування; Поліпшена стійкість до зносу | Грубий пластинчастий Si знижує пластичність, якщо його не модифікувати (Пан/На) |

| Магній (Мг) | ~0,2–1,0 мас.% | Утворює Mg₂Si; забезпечує дисперсійне твердіння (T6/T5 загартовує) | Значне збільшення міцності; Хороша зварюваність; покращена реакція на старіння | Надмірне додавання підвищує чутливість до пористості; вимагає хорошого контролю гасіння |

| Мідь (Куточок) | ~2–5 мас.% | Зміцнення через виділення Al–Cu; підвищує стійкість до високих температур | Високий потенціал міцності; хороша продуктивність при підвищених температурах | Зниження резистентності до корозії; підвищений ризик гарячих сліз; може вплинути на плинність |

| Прасувати (Феод) | Зазвичай ≤0,6 мас.% (нечистість) | Утворює багаті Fe інтерметаліди (β-AlFeSi, α-AlFeSi) | Необхідний допуск для переробленої сировини; покращує обробку розплаву | Крихкі фази знижують пластичність і стійкість до втоми; Часто потрібні доповнення Mn |

| Марганець (Мн) | ~0,2–0,6 мас.% | Модифікує інтерметаліди заліза в більш доброякісну морфологію | Покращує пластичність і міцність; підвищує стійкість до домішок Fe | Надлишок Mn може утворювати осад при низьких температурах; впливає на плинність |

Нікель (У) |

~0,5–3 мас.% | Утворює багаті Ni інтерметаліди з хорошою термічною стабільністю | Підвищує міцність при високих температурах і зносостійкість | Підвищує ламкість; знижує резистентність до корозії; більша вартість |

| Цинк (Zn) | ~0,5–6 мас.% | Сприяє старінню в деяких системах сплавів | Висока міцність в системах Al–Zn–Mg–Cu | Рідше зустрічається в литтях; може знизити стійкість до корозії |

| Титан (На) + Бор (Б) (зерноочисники) | Додається як лигатура | Просувати добре, Структура зерна | Зменшує гаряче сльозотеча; покращує механічну однорідність | Надлишок може зменшити текучість; необхідно ретельно контролювати |

| Стронцій (Ср), Натрій (Народ) (модифікатори) | добавки на рівні проміле | Зміна евтектики Si з пластинчастої на волокнисту/округлу | Значно покращує подовження та міцність; краща поведінка при втомі | Надлишок Na викликає пористість; Sr вимагає жорсткого контролю, щоб уникнути вицвітання |

| Цирконій (ZR) / Скандію (SC) (мікролегування) | ~0,05–0,3 мас.% (різноманітно) | Утворюють стійкі дисперсоїди, що перешкоджають росту зерна при термічній обробці | Відмінна стійкість до високих температур; покращена міцність | Висока вартість; використовується в основному в аерокосмічній промисловості або спеціальних сплавах |

Опади (вік) загартування — механізми та етапи

Багато литих сплавів Al–Si–Mg піддаються термічній обробці шляхом дисперсійного зміцнення (Сім'ї T-temp). Загальна послідовність:

- Лікування розчином — витримувати при підвищеній температурі для розчинення розчинних фаз (Напр., Mg₂si) в однорідний перенасичений твердий розчин.

Типові температури розчину для звичайних ливарних сплавів Al–Si достатньо високі, щоб наближатися до початкової температури плавлення, але не перевищувати її.; час залежить від товщини зрізу. - Гасіння — швидке охолодження (водна гасіння, полімерний гарт) щоб зберегти перенасичений твердий розчин при кімнатній температурі.

Швидкість загартування повинна бути достатньою, щоб уникнути передчасного осадження, яке знижує потенціал твердіння. - Старіння — контрольований підігрів (Штучне старіння) для осадження дрібних зміцнюючих частинок (Напр., Mg₂si) які перешкоджають руху дислокації.

Часто існує умова піку твердості (піковий вік); подальше старіння викликає огрубіння і перестаріння (знижена міцність, підвищена пластичність).

Стадії опадів зазвичай починаються з Гіньє-Престона (GP) зони (зв'язний, дуже добре) → напівзв'язні дрібні виділення → незв'язні більш грубі виділення.

Когерентні/напівкогерентні виділення дають найсильніший зміцнюючий ефект.

Два поширених позначення характеру:

- T6 — оброблені розчином, загартований і штучно зістарений до максимальної міцності (загальний для A356/T6 і подібних сплавів).

- T4 — природний (кімнатної температури) старіння після загартування (без кроку штучного старіння) — дає різний баланс властивостей і використовується в окремих програмах.

Практичний наслідок: термообробні ливарні сплави (Родина Al–Si–Mg) їх межа міцності на розрив і межа текучості може бути значно збільшена з обробкою T6, часто ціною деякої пластичності та підвищеної чутливості до ливарних дефектів (задовольнити вимоги, спотворення).

Передові підходи та спеціальні методи лікування

- Ретроградія і повторне старіння (RRA): використовується в деяких деформованих сплавах для відновлення властивостей після термічних екскурсій; менш поширений для виливків, але застосовний у нішових випадках.

- Двоступеневе старіння або багатоступеневе старіння: може оптимізувати баланс міцності та пластичності; спеціальні рецепти, налаштовані на сплав і розділ.

- Мікролегування Zr/Sc/Be: у ефективних сплавах Zr або Sc утворюють дисперсоїди, які стримують ріст зерна під час термічної обробки та покращують стійкість до високих температур; вартість розгляду висока.

- Гаряче ізостатичне пресування (Стегно): зменшує внутрішню пористість і може покращити довговічність виливків з високою міцністю (інвестиційне кастинг, дорогоцінні аерокосмічні запчастини).

10. Обробка поверхні та міркування з’єднання

- Анодування: електрохімічне згущення оксиду на знос, стійкість до корозії та косметичний вигляд. Добре підходить для виливків, якщо розроблено для рівномірного розподілу струму.

- Конверсійні покриття (хроматні або нехромовані альтернативи): покращує адгезію фарби та стійкість до корозії; хромати історично використовувалися, але все частіше замінювалися з екологічних причин.

- Малювання / порошкове покриття: загальний для естетики та додаткового захисту від корозії; поверхнева підготовка (прибирання, травлення) є критичним.

- Обробка: литий алюміній зазвичай добре працює, особливо Al–Si сплави зі сплавами вільної обробки, розроблені для лиття під тиском. Інтерметаліди та тверді частинки Si впливають на знос інструменту.

- Зварювання: можна зварювати багато ливарних сплавів, але треба бути обережним: зони термічного впливу можуть створити тріщини або пористість; ремонтне зварювання часто вимагає попереднього підігріву, відповідні наповнювальні метали та обробки після зварювання.

Деякі литі сплави з високим вмістом кремнію важко зварювати, тому їх краще ремонтувати механічним способом.

11. Стійкість, економіка, та міркування життєвого циклу

- Переробка: алюміній добре переробляється; перероблений (вторинний) алюміній значно скорочує використання енергії порівняно з первинним виробництвом (зазвичай згадується економія енергії до ~90% порівняно з первинним алюмінієм).

- Витрати на життєвий цикл: менша вага деталі часто зменшує робочу енергію в транспортних додатках; початкові витрати на лиття повинні бути збалансовані з обслуговуванням, покриття та переробка в кінці терміну служби.

- Циркулярність матеріалу: обрізки лиття та частини, що вийшли з експлуатації, легко переплавляються; необхідний ретельний контроль сплаву, щоб уникнути накопичення домішок (Fe є загальною проблемою).

12. Порівняльний аналіз: Литий алюміній проти. Конкуренти

| Власність / Матеріал | Литий алюміній | Чавун (Сірий & Герцоги) | Лити | Магнієві ливарні сплави | Ливарні сплави цинку |

| Щільність | ~2,65–2,75 г/см³ | ~6,8–7,3 г/см³ | ~7,7–7,9 г/см³ | ~1,75–1,85 г/см³ | ~6,6–7,1 г/см³ |

| Типова лита міцність | 150–350 МПа (T6: 250–350 МПа) | Сірий: 150–300 МПа; Герцоги: 350–600 МПа | 400–800+ МПа | 150–300 МПа | 250–350 МПа |

| Теплопровідність | 100–180 Вт/м · k | 35–55 Вт/м · k | 40–60 Вт/м · k | 70–100 Вт/м · k | 90–120 Вт/м · k |

| Корозійна стійкість | Добрий (оксидна плівка) | Помірний; іржавіє без покриттів | Помірний до бідних | Помірний; часто потрібні покриття | Добрий |

| Каста / Виробництво | Відмінна плинність; чудово підходить для складних форм | Добре для кастингу піску; менша плинність | Вища температура плавлення, складніше кинути | Дуже добре; ідеально підходить для лиття під високим тиском | Чудово підходить для лиття під тиском; Висока точність |

Відносна вартість |

Середній | Низький | Середньо -високий | Середньо -високий | Низькосмуговий |

| Ключові переваги | Легкий; корозійний стійкий; Відмінна кастабність | Висока сила & демпфірування; низька вартість | Дуже висока сила & міцність | Найлегший конструкційний метал; швидкі цикли лиття | Відмінна точність розмірів; тонкостінна здатність |

| Ключові обмеження | Нижня жорсткість; ризик пористості | Важкий; погана корозія без покриттів | Важкий; необхідна термічна обробка | Нижня стійкість до корозії; горючість в розплаві | Важкий; низька температура плавлення обмежує використання високої температури |

13. Висновки

Литий алюміній є універсальним, високоцінний інженерний матеріал, продуктивність якого також визначається хімія сплаву та післяобробка як і самим металом.

Якщо правильно вказано, виробляється та підтримується, литий алюміній забезпечує переконливе поєднання низька щільність, хороша питома міцність, Висока теплопровідність, стійкість до корозії та чудова ливарність— переваги, які роблять його найкращим матеріалом для автомобільних корпусів, теплообмінні компоненти, корпуси керування та багато споживчих і промислових застосувань.

Поширені запитання

Литий алюміній слабший, ніж кований алюміній?

Не властиво; багато литих сплавів можуть досягти конкурентоспроможності, особливо після термічної обробки.

Однак, виливки більш сприйнятливі до дефектів литва (пористість, включення) що знижують показники втоми порівняно з кованими, деформовані сплави.

Який процес лиття дає найкращі механічні властивості?

Процеси, що сприяють швидкому, контрольоване затвердіння та низька пористість (постійна цвіль, лиття під тиском з належною дегазацією, стиснути кастинг) зазвичай мають кращі механічні властивості, ніж виливки з грубого піску.

Можна термічно обробити литий алюміній?

Так, багато ливарних сплавів Al–Si–Mg піддаються термічній обробці (Т6-тип) суттєво збільшити міцність шляхом обробки розчином, гасіння, і старіння.

Як запобігти пористості у виливках?

Відновити розчинений водень (дегазація), контроль турбулентності розплаву, використовуйте правильний затвор і підйом, застосувати фільтрацію, оптимізувати температуру заливки та дизайн форми.

Литий алюміній підходить для морського середовища?

Алюміній забезпечує хорошу загальну корозійну стійкість завдяки пасивному утворенню оксиду, але вразливий до локалізованої точкової та гальванічної корозії, спричиненої хлоридами.; правильний вибір сплаву (морські сплави), покриття та дизайн необхідні для довгострокової морської служби.