1. Introdução

A eletroplicação é definida como um processo eletroquímico no qual uma fina camada de metal é depositada em um substrato usando uma solução eletrolítica, um ânodo, e um cátodo.

Esse processo não apenas aprimora o desempenho e a durabilidade do material base, mas também melhora seu apelo e funcionalidade visual.

Historicamente, A eletroplicação evoluiu de experimentos do início do século XIX para o sofisticado,

sistemas automatizados usados hoje, amplamente impulsionado por avanços na ciência dos materiais e regulamentos ambientais.

Indústrias como automotivo, Aeroespacial, eletrônica, joia, e dispositivos médicos dependem da eletroplicação para obter acabamentos consistentes e de alta qualidade.

Neste artigo, Nosso objetivo é analisar a eletroplicação através de várias lentes - explorando suas fundações científicas, Otimização do processo, considerações de design, impactos econômicos, Desafios ambientais, e tendências emergentes.

Essa abordagem multidimensional garante uma compreensão abrangente da tecnologia que sustenta o acabamento moderno da superfície.

2. Fundamentos da eletroplatação

O que é eletroplacionamento?

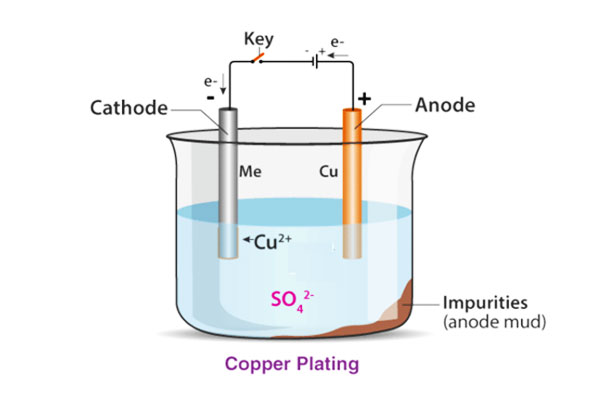

Eletroplatação envolve imergir o substrato (cátodo) e uma fonte de metal (ânodo) em uma solução eletrolítica e depois aplicar uma corrente elétrica.

Como fluem de elétrons, Os íons metálicos do ânodo são reduzidos e depositados no substrato, formando um fino, revestimento uniforme.

Esse processo melhora as propriedades, como resistência à corrosão e durabilidade, além de melhorar a aparência do componente.

Princípios eletroquímicos

No coração da eletroplicação, lide reações redox. O metal no ânodo oxida em íons, que migram através do eletrólito e são reduzidos no cátodo.

Por exemplo, Durante a eletroplicação de níquel, átomos de níquel do ânodo oxidam, dissolva -se na solução como íons, e são posteriormente depositados como uma camada sólida na peça.

Parâmetros de processo -chave - como densidade de corrente, tensão, composição eletrólítica, e temperatura - influenciar a qualidade de deposição direcionada.

Notavelmente, Densidades de corrente mais altas podem acelerar as taxas de deposição, mas também podem causar acabamentos mais difíceis se não forem cuidadosamente controlados.

3. Fundamentos científicos e teóricos

Perspectiva da Ciência Material

A qualidade de um revestimento eletroplatado depende significativamente da ciência material por trás dela.

Os mecanismos de ligação atômica e nucleação determinam o quão bem o metal depositado adere ao substrato.

Por exemplo, A formação dos locais de nucleação inicial e o crescimento subsequente podem levar a um revestimento uniforme e denso, o que é crítico para a resistência à corrosão.

Estudos demonstraram que otimizar a composição de eletrólitos e a ativação da superfície pode melhorar a adesão até 20%.

Modelos teóricos

Cinética do eletrodo, Fenômenos de transporte de massa, e fatores termodinâmicos são essenciais na previsão de resultados de revestimento.

Difusão, migração, e a convecção afeta como os íons metálicos se movem dentro do eletrólito.

Adicionalmente, O superpotencial necessário para as condições de deposição e equilíbrio ditam a qualidade do depósito.

Modelos e simulações matemáticas são cada vez mais usados para prever essas interações, levando a processos mais controlados e eficientes.

Dados empíricos e validação

Dados empíricos validam esses modelos teóricos.

Por exemplo, O revestimento de níquel normalmente deposita a taxas que variam de 1 para 3 µm por minuto, enquanto revestimentos cromados decorativos podem atingir espessuras entre 5 e 10 µm.

Esses dados são críticos para otimização de processos e controle de qualidade, como até um 10% A variação na densidade da corrente pode resultar em diferenças perceptíveis na espessura e desempenho do revestimento.

4. Tipos de eletroplatação

A eletroplicação abrange uma variedade de técnicas projetadas para depositar camadas de metal em substratos, cada um adaptado para aplicações específicas e requisitos de desempenho.

Aproveitando diferentes métodos, Os fabricantes podem obter revestimentos com propriedades distintas, variando de acabamentos decorativos a camadas de proteção de alto desempenho.

Nesta seção, Examinamos os principais tipos de eletroplatação, discutindo métodos padrão, técnicas especializadas, e alternativas emergentes.

4.1 Técnicas de eletroplatação padrão

Métodos de eletroplatação padrão formam a espinha dorsal de aplicações industriais.

Esses processos convencionais depositam revestimentos metálicos de maneira confiável, como níquel, cromo, cobre, e ouro em substratos.

Níquel e cromio

- Níquel revestimento:

O revestimento de níquel é amplamente utilizado para sua excelente resistência e dureza de corrosão.

Em aplicações automotivas e industriais, Revestimentos de níquel normalmente alcançam espessuras entre 5 e 15 microns.

Por exemplo, Componentes automotivos, como peças do motor e chassi, geralmente empregam níquel para prolongar sua vida útil em condições operacionais duras em condições operacionais.Níquel revestimento - Placamento de cromo:

Chrome Plating oferece um brilho alto, acabamento semelhante ao espelho, e excelente resistência ao desgaste. Encontra uso extensivo em aplicações decorativas, bem como em indústrias pesadas.

Os revestimentos cromados decorativos geralmente variam de 5 para 10 microns em espessura, Fornecendo uma aparência refinada e proteção de superfície robusta.

Cobre e revestimento de ouro

- Revestimento de cobre:

O revestimento de cobre melhora a condutividade elétrica e o desempenho térmico, tornando -o um item básico em aplicações eletrônicas.

As taxas de deposição típicas variam de 2 para 4 microns por minuto, Garantindo revestimentos consistentes e confiáveis em placas de circuito e conectores. - Arremesso de ouro:

Conhecido por sua condutividade e resistência superiores a manchar, O revestimento de ouro é comum em eletrônicos e jóias de ponta.

Embora o revestimento de ouro seja geralmente mais fino - geralmente menos que 5 microns - isso agrega valor significativo, aumentando o desempenho e a aparência.Arremesso de ouro

4.2 Técnicas de eletroplatação especializadas

Além dos métodos padrão, Técnicas especializadas abordam os desafios únicos da indústria, oferecendo maior controle e propriedades de revestimento personalizado.

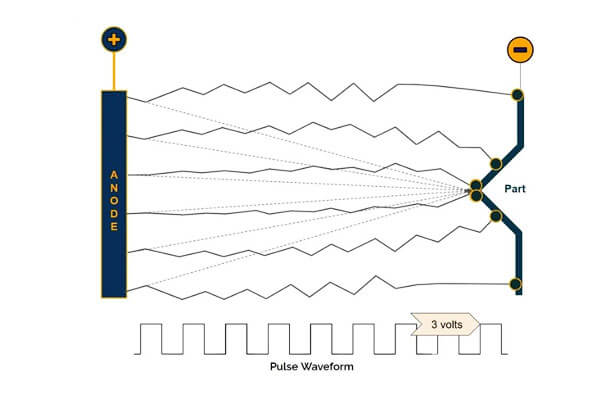

Revestimento de pulso

O revestimento de pulso emprega explosões intermitentes de corrente elétrica em vez de uma corrente direta constante. Este método oferece várias vantagens importantes:

- Controle aprimorado:

O revestimento de pulso permite o controle preciso da cinética de deposição, Reduzir tensões internas e refinar a microestrutura.

Pesquisas indicam que o revestimento de pulso pode reduzir a rugosidade da superfície até 30% comparado aos métodos convencionais. - Qualidade de revestimento aprimorada:

Isso resulta em uma estrutura de grão mais fina, O que aprimora a adesão e a uniformidade do revestimento-vital para aplicações de alta precisão em ferramentas aeroespaciais e avançadas.

Bating da escova

Arbustos de escova é uma técnica de revestimento localizada, Ideal para aplicações de reparo e retoque:

- Aplicação direcionada:

Usando uma ferramenta semelhante a um pincel, Os operadores podem depositar seletivamente revestimentos de metal em áreas danificadas sem imergir toda a parte em um banho de eletrólito. - Reparo econômico:

O revestimento da escova é particularmente útil nas operações de manutenção, reduzindo o tempo de inatividade e economizando custos, evitando a re-explicação completa das peças.

Microplicação

Técnicas de microplicação permitem a deposição de camadas de metal ultrafinas-geralmente na faixa de sub-microns-essencial para eletrônicos de precisão e dispositivos semicondutores:

- Controle de precisão:

A microplicação alcança revestimentos uniformes com espessuras normalmente abaixo 1 Micron, crucial para placas de circuito de alta densidade e sistemas microeletromecânicos (MEMS). - Adição mínima de material:

Essa técnica garante que o peso adicionado permaneça insignificante, fornecendo funcionalidade aprimorada, como melhor condutividade ou resistência à corrosão.

Placamento com eletrólito (Revestimento químico)

Placamento com eletrólito, Embora não seja estritamente um método de eletroplatação, compartilha semelhanças depositando metal sem uma corrente elétrica externa:

- Uniformidade em superfícies complexas:

Ele produz revestimentos uniformes, mesmo em superfícies irregulares ou porosas, tornando-o ideal para materiais não condutores que requerem uma camada condutiva. - Amplo uso industrial:

Plaada de níquel com eletricidade, por exemplo, é predominante nas indústrias aeroespacial e automotiva devido à sua excelente resistência à corrosão e capacidade de formar um consistente, camada densa.

4.3 Técnicas emergentes e híbridas

Os avanços na tecnologia levaram ao desenvolvimento de técnicas híbridas que combinam os pontos fortes de vários métodos para atender às demandas industriais em constante evolução.

Técnicas de eletroplatação híbrida

- Processos de combinação:

Técnicas híbridas integram a eletroplicação a outros métodos de tratamento de superfície, como pulverização térmica ou anodização.

Essas combinações têm como objetivo melhorar o desempenho geral, mesclando os benefícios de cada processo.

Por exemplo, Uma camada eletroplatada inicial pode ser tratada ainda mais com pulverização térmica para obter um mais espesso, revestimento mais robusto. - Personalização do processo:

Os engenheiros estão cada vez mais usando ferramentas de simulação e aprendizado de máquina para personalizar processos híbridos.

Essas inovações digitais otimizam os parâmetros em tempo real, reduzindo o desperdício de material e garantir a qualidade consistente.

4.4 Análise comparativa e critérios de seleção

Escolher o método de eletroplicação certo depende de uma série de fatores. Considere os seguintes critérios:

Material do substrato:

A opção de técnica de revestimento geralmente depende do substrato.

Por exemplo, Componentes eletrônicos delicados se beneficiam da microplicação, Enquanto peças automotivas maiores são melhor servidas por níquel padrão ou chrome.

Propriedades de revestimento desejadas:

Fatores como espessura, uniformidade, adesão, e força mecânica influencia o processo de seleção.

Revestimento de pulso, por exemplo, se destaca em aplicações em que a redução do estresse interno é crítico.

Custo e eficiência:

As implicações econômicas, incluindo investimento em equipamentos, Custos operacionais, e taxa de transferência, Também desempenham um papel significativo.

Enquanto técnicas especializadas como a microplicação oferecem precisão superior, Eles podem incorrer em custos mais altos em comparação aos métodos convencionais.

Considerações ambientais e regulatórias:

Práticas sustentáveis e conformidade com os regulamentos ambientais podem favorecer uma técnica em detrimento.

Métodos de revestimento com eletrolores e pulsação avançada, por exemplo, pode reduzir o desperdício químico e o consumo de energia.

5. Processo comum de eletroplacionamento

O processo de eletroplicação é uma sequência meticulosamente controlada de etapas que transforma um substrato nu em um componente revestido com desempenho aprimorado e qualidades estéticas.

Esse processo não apenas melhora as propriedades, como resistência à corrosão e condutividade, mas também desempenha um papel crítico no controle de qualidade.

Abaixo, Detalhamos cada fase do processo de eletroplicação, Suportado por dados e exemplos do mundo real, Para ilustrar como cada etapa contribui para um acabamento de alta qualidade.

Pré-tratamento e preparação de superfície

Uma operação de eletroplatação bem -sucedida começa com a preparação completa da superfície.

Este estágio é vital porque mesmo a tecnologia de revestimento mais avançada não pode superar os problemas de adesão causados por contaminantes ou irregularidades da superfície.

- Limpeza e degrescência:

O substrato deve ser limpo para remover óleos, sujeira, e outras impurezas.

Agentes de limpeza comuns incluem soluções alcalinas e solventes, que pode reduzir a contaminação da superfície por mais 95%.

Por exemplo, Sistemas de limpeza automatizados na indústria automotiva garantem que cada parte atenda aos rigorosos padrões de limpeza antes de plantar. - Gravura e ativação:

A gravura ácida ou alcalina remove qualquer óxido residual e afunda a superfície, Criação de recursos microscópicos que melhoram a ligação mecânica.

A gravação adequada pode melhorar a adesão do revestimento em 15 a 20%. Esta etapa é particularmente importante para metais como aço inoxidável, onde camadas de óxido passivo podem inibir a deposição. - Lavagem:

Enxaguar com água desionizada garante que todos os resíduos químicos sejam removidos. Protocolos consistentes de enxaguamento ajudam a manter condições de superfície uniformes, minimizar defeitos no revestimento final.

Operação de revestimento

Uma vez que o substrato esteja adequadamente preparado, A operação de revestimento começa.

Esta fase envolve a imersão da peça de trabalho limpa em um banho de eletrólito, onde uma corrente elétrica controlada facilita a deposição de íons metálicos na superfície.

- Composição do banho eletrólito:

A solução de revestimento contém sais de metal dissolvido e aditivos que controlam o processo de deposição.

Por exemplo, Um banho de níquel pode conter sulfato de níquel, Cloreto de níquel, e ácido bórico.

A manutenção de concentrações químicas precisas garante taxas de deposição consistentes, que normalmente variam de 1 para 3 µm por minuto para aplicações industriais. - Controle de corrente e tensão:

A aplicação de uma corrente direta dirige os íons metálicos em direção à peça de trabalho (cátodo).

A densidade atual é crítica: muito alto, e o revestimento pode se tornar áspero e poroso; Muito baixo, e a taxa de deposição será ineficiente.

Os sistemas modernos usam controles computadorizados para manter condições ideais e ajustar parâmetros em tempo real. - Fase de deposição:

Durante esta fase, Os íons metálicos são reduzidos no cátodo, formando uma camada de metal coerente e aderente.

Por exemplo, Os revestimentos cromados eletroplatados geralmente têm como alvo uma espessura de 5 a 10 µm, fornecendo apelo decorativo e resistência aprimorada ao desgaste.

Processos pós-tratamento

Após o depoimento, Os processos pós-tratamento refinam o revestimento eletroplinado, garantir durabilidade e desempenho.

- Enxaguar e secar:

Após a eletroplicação, A peça de trabalho é completamente enxaguada para remover qualquer eletrólito residual.

Em seguida, é seco usando sistemas de ar forçado ou infravermelho, que são projetados para evitar manchas de água ou secagem desigual. - Vedação e passivação:

Algumas aplicações requerem uma etapa de vedação adicional para aumentar ainda mais a resistência à corrosão.

Por exemplo, Após o revestimento de níquel, Um tratamento de passivação pode melhorar a resistência do revestimento à degradação ambiental, estendendo a vida de serviço do componente até 25%. - Inspeção e controle de qualidade:

Medidas rigorosas de controle de qualidade, incluindo medições de espessura e testes de adesão, Verifique se o revestimento atende às especificações.

Os sistemas de inspeção óptica e mecânica automatizados são amplamente utilizados, reduzindo a taxa de peças defeituosas para baixo 2%.

Controle de qualidade e otimização de processos

Manter a qualidade consistente ao longo do processo de eletroplicação é essencial.

Sistemas de monitoramento integrados rastreiam parâmetros -chave, como densidade de corrente, temperatura do banho, e composição química.

Essa abordagem orientada a dados permite que os fabricantes ajustem o processo em tempo real, garantir a uniformidade e reduzir o desperdício.

- Monitoramento em tempo real:

Os sensores medem continuamente as condições no banho de revestimento, alertar os operadores para qualquer desvio. Tais sistemas podem melhorar a eficiência do processo até 20%. - Controle de processo estatístico (Spc):

Empregar métodos SPC ajuda a identificar tendências e manter a qualidade em grandes execuções de produção.

As empresas relatam reduções significativas nas taxas de sucata e retrabalho ao usar essas estratégias avançadas de controle de qualidade.

6. Vantagens e desvantagens de eletroplicar

Vantagens

- Propriedades funcionais aprimoradas:

A eletroplacionamento melhora significativamente a resistência à corrosão, resistência ao desgaste, condutividade elétrica, e desempenho térmico. - Versatilidade estética:

Alcançar alto brilho, acabamentos uniformes em uma ampla gama de cores (ouro, prata, cromo) Para aplicações decorativas e funcionais. - Econômico para produção de alto volume:

Uma vez otimizado, Os processos de eletroplatação reduzem o desperdício de material e estendem a vida útil dos componentes, proporcionando economias de longo prazo. - Personalização:

Capacidade de controlar a espessura do revestimento e as propriedades de adaptação para atender às demandas de aplicação específicas.

Desvantagens

- Preocupações ambientais e de segurança:

O uso de produtos químicos perigosos requer protocolos rigorosos de gerenciamento e segurança de resíduos. - Alto investimento inicial de capital:

A criação de uma instalação de eletroplatação avançada exige investimento significativo em equipamentos e infraestrutura. - Sensibilidade do processo:

Variabilidade na composição eletrolítica, temperatura, e a corrente pode levar a revestimentos inconsistentes se não forem devidamente controlados. - Limitações do material:

Alguns substratos requerem pré-tratamento especializado para garantir a adesão adequada, Adicionando complexidade ao processo.

7. Aplicações de eletroplatação: Usos e benefícios específicos para o setor

Eletroplatação desempenha um papel crucial em várias indústrias, fornecendo Propriedades de superfície aprimoradas, Proteção à corrosão, apelo estético, e melhorias funcionais.

Abaixo está uma exploração detalhada de suas aplicações nos principais setores.

Indústria automotiva

Eletroplatação é amplamente utilizada no Fabricação de componentes de veículos para melhorar a durabilidade, resistência ao desgaste, e aparência.

Principais aplicações:

- Cromo: Usado em pára -choques, grades, e aparar para apelo estético e resistência à corrosão.

- Níquel revestimento: Aplicado aos componentes do motor, Pistons, e engrenagens para resistência ao desgaste e longevidade.

- Zinco e revestimento de zinco-níquel: Protege os componentes da parte inferior da carroceria, prendedores, e peças de chassi de corrosão e danos ambientais.

- Placamento de cobre-níquel-cromo: Usado em sistemas de escape para Resistência ao calor e oxidação.

Indústria aeroespacial

Os componentes da aeronave exigem Revestimentos de alto desempenho para suportar extremo variações de temperatura, estresse mecânico, e ambientes corrosivos.

Principais aplicações:

- Revestimento de cádmio: Usado no trem de pouso, prendedores, e componentes estruturais críticos para Resistência à corrosão.

- Cromado duro: Aplicado a cilindros hidráulicos, rolamentos de aeronaves, e eixos de turbina para alta resistência ao desgaste e durabilidade.

- Níquel revestimento: Fornece resistência a oxidação e estabilidade térmica em componentes do motor a jato.

Indústria eletrônica e semicondutores

A eletroplicação é essencial para a fabricação eletrônico circuitos, conectores, e micro-componentes, garantindo alta condutividade elétrica e durabilidade.

Principais aplicações:

- Placamento de ouro e prata: Usado para contatos de alta condutividade em placas de circuito, conectores, e chips semicondutores.

- Revestimento de cobre: Aplicado em placas de circuito impresso (PCBs) para Aprimore as vias elétricas e melhorar a dissipação térmica.

- Níquel e revestimento de lata: Usado em conectores eletrônicos para impedir a oxidação e garantir a confiabilidade a longo prazo.

Aplicações médicas e biomédicas

Médico Os dispositivos requerem revestimentos biocompatíveis e duráveis para prevenir vestir, corrosão, e contaminação bacteriana.

Principais aplicações:

- Placamento de ouro e prata: Usado em eletrodos, Pacemakers, e instrumentos cirúrgicos para Biocompatibilidade e condutividade elétrica.

- Níquel-titanium (Niti) Revestimentos: Aplicado em implantes ortopédicos e ferramentas dentárias para força mecânica aprimorada.

- Cromo e níquel: Usado em ferramentas cirúrgicas e próteses para garantir esterilidade e resistência ao desgaste.

Jóias e produtos de luxo

A eletroplicação aprimora o aparência, durabilidade, e valor de produtos de metal precioso.

Principais aplicações:

- Arremesso de ouro e ródio: Usado para manchas de resistência e brilho em anéis, Relógios, e acessórios de luxo.

- Prata e platina: Aplicado para aprimorar resistência a arranhões e brilho em jóias sofisticadas.

Máquinas e ferramentas industriais

Ferramentas e equipamentos industriais passam estresse mecânico intenso, exigindo revestimentos de proteção para estender a vida útil do serviço.

Principais aplicações:

- Cromado duro: Usado em matrizes, moldes, e ferramentas de corte para resistência à abrasão e dureza.

- Níquel e revestimento de cobalto: Aprimora Resistência à corrosão e tolerância ao calor em peças industriais pesadas.

8. Considerações de design para eletroplicar

Compatibilidade do substrato

- Avalie o tipo e a condição do substrato, Garantir que ele possa suportar o processo de eletropliação.

- Considere os requisitos de pré-tratamento para maximizar a adesão e a uniformidade.

Especificações de revestimento

- Determinar a espessura ideal, terminar, e adesão necessária com base no desempenho e requisitos estéticos.

- Use simulações de design e dados empíricos para orientar parâmetros de processo.

Integração do processo

- Integrar a eletroplicar perfeitamente os fluxos de trabalho de fabricação existentes.

- Decida entre os processos em lote e contínuos com base no volume de produção e na relação custo-benefício.

Conformidade ambiental e de segurança

- Garantir que o processo de eletroplicação atenda aos regulamentos ambientais internacionais (Por exemplo, EPA, ALCANÇAR).

- Implementar protocolos adequados de gerenciamento e segurança de resíduos para proteger os trabalhadores e o meio ambiente.

Compensações de custo-benefício

- Avalie o impacto econômico da eletroplicação em relação a outros métodos de acabamento.

- Considere benefícios de longo prazo, como vida útil prolongada do produto e custos de manutenção reduzidos em relação às despesas iniciais de capital.

9. Comparação de eletroplacionamento com outros tratamentos de superfície

Abaixo está uma comparação direta lado a lado da eletroplicação com outros métodos comuns de tratamento de superfície, Resumindo os principais indicadores de desempenho.

| Recurso | Eletroplatação | Anodizando | Revestimento em pó | Revestimento em PVD/CVD | Galvanizando | Pulverização térmica |

|---|---|---|---|---|---|---|

| Processo | Deposição eletroquímica de metal | Oxidação eletroquímica | Pó seco eletrostático + cura | Revestimento de fase de vapor em um vácuo | Banho de zinco fundido | Pulverização Material fundido/semi-molten |

| Materiais típicos | Vários metais | Alumínio, titânio | Metais, Alguns plásticos | Metais, cerâmica, plásticos | Aço, ferro | Metais, cerâmica, Polímeros |

| Resistência à corrosão | Alto (níquel, cromo, Batinho de zinco) | Alto (camada de óxido) | Alto (Revestimentos epóxi) | Excelente | Muito alto | Muito alto |

| Resistência ao desgaste | Bom, depende do metal | Excelente | Bom, resistente a chips | Superior, extrema dureza | Moderado | Excelente, usado em ambientes extremos |

| Apelo estético | Brilhante, Acabamentos metálicos decorativos | Matte, pode ser tingido | Ampla gama de cores/texturas, Sem brilho metálico | Acabamentos metálicos e coloridos | Chato, Acabamento industrial áspero | Duro, Aparência industrial |

| Durabilidade | Moderado a alto | Alto | Muito alto, resiste a quebrar | Extremamente alto | Alto para exposição ao ar livre | Extremamente alto, grau aeroespacial |

| Custo | Moderado a alto | Baixo a moderado | Baixo por unidade para granel | Alto, Devido ao processamento de vácuo | Baixo, econômico para aço | Alto, requer equipamentos especializados |

| Impacto ambiental | Resíduos químicos, Materiais perigosos | Ecológico, desperdício mínimo | Ecológico, sem vocs | Desperdício mínimo, tecnologia verde | Produz desperdício de zinco, mas reciclável | Alguns materiais podem ser perigosos |

| Aplicações | Joia, eletrônica, automotivo, Aeroespacial | Aeroespacial, bens de consumo, construção | Bens de consumo, peças industriais, arquitetura | Ferramentas de corte, Aeroespacial, implantes médicos | Aço estrutural, pontes, Underbodies automotivos | Aeroespacial, turbinas, Implantes biomédicos |

10. Tendências e inovações futuras

Avanços tecnológicos

- Técnicas avançadas de revestimento:

Explore o revestimento do pulso, Bating da escova, e microplicação, que oferecem controle aprimorado sobre deposição e tensões internas reduzidas. - Integração digital:

Analise como a IoT, Ai, e sistemas de monitoramento em tempo real otimizam o controle de processos e a manutenção preditiva. - Nanotecnologia:

Examine como os aditivos em escala nano melhoram o desempenho do revestimento, durabilidade, e propriedades elétricas.

Dinâmica de mercado e perspectiva global

- As previsões atuais mostram o crescimento do mercado, com projeções indicando um CAGR de 5-7% na próxima década.

- Discuta tendências regionais, destacando as diferenças entre os mercados na América do Norte, Europa, e Ásia-Pacífico.

- Identifique oportunidades estratégicas para empresas que investem em tecnologias de eletroplatação ecológica e avançada.

Sustentabilidade e desenvolvimentos regulatórios

- Investigue práticas ecológicas emergentes, incluindo o uso de eletrólitos de base biológica e processos de baixa emissão.

- Prevê como os regulamentos em evolução impulsionarão a inovação e a adoção de métodos de eletroplatação verde.

11. Conclusão

Resumindo, Eletroplatação é um processo multifacetado que desempenha um papel vital no aprimoramento do desempenho, durabilidade, e aparência de materiais em uma gama diversificada de indústrias.

Através de um entendimento completo de seus princípios científicos, Otimização do processo, e considerações de design, Os fabricantes podem alavancar a eletroplicação para obter qualidade e sustentabilidade superiores do produto.

Avanços na integração digital, nanotecnologia, e práticas ecológicas prometem melhorar ainda mais a eficiência e a compatibilidade ambiental da eletroplicação.

À medida que os mercados globais continuam a evoluir, A capacidade de inovar e se adaptar na eletroplatação permanecerá crucial para manter a competitividade e impulsionar o progresso industrial.

Se você está procurando por alta qualidade Serviços de tratamento de superfície, Escolhendo LangHe é a decisão perfeita para suas necessidades de fabricação.