Deposição eletroforética (EPD), comumente conhecido como revestimento eletrônico, revolucionou o campo do tratamento de superfície, fornecendo um eficiente, uniforme, e método ambientalmente amigável para aplicar revestimentos de proteção e decoração.

Neste artigo, Nós nos aprofundamos nos princípios, processos, Aplicações, e tendências futuras de e-revestimento, oferecendo um multifacetado, Análise aprofundada suportada por dados e insights do setor.

1. Introdução

O revestimento eletrônico representa um avanço significativo na tecnologia de revestimento. Originalmente desenvolvido na década de 1950, O método evoluiu continuamente com inovações em ciência e automação de materiais.

Hoje, Ele sustenta muitos processos industriais, notavelmente no automotivo, Aeroespacial, e setores de bens de consumo.

Análises recentes de mercado indicam que o mercado global de revestimento eletrônico está crescendo a uma taxa de crescimento anual composta (Cagr) de aproximadamente 8%, refletindo sua crescente adoção na fabricação moderna.

Este crescimento é alimentado por sua capacidade de fornecer uniforme, Revestimentos de alta qualidade com excelente resistência à corrosão e apelo estético.

2. Princípios fundamentais de deposição eletroforética

No coração do revestimento eletrônico está o princípio da eletroforese-o movimento de partículas carregadas em uma suspensão coloidal sob a influência de um campo elétrico.

Em termos simples, partículas com uma carga positiva ou negativa migrar para um eletrodo com a carga oposta.

Este mecanismo básico impulsiona o processo de deposição e é influenciado por vários fatores -chave:

- Campo de tensão e energia elétrica: A tensão aplicada determina a velocidade e a eficiência da migração de partículas.

Tensões mais altas podem acelerar a deposição, mas devem ser cuidadosamente controladas para evitar defeitos. - Tamanho de partícula e carga: Menor, Partículas uniformemente carregadas tendem a produzir mais revestimentos homogêneos.

Pesquisas mostram que revestimentos com tamanhos de partículas abaixo 1 Micron alcança acabamentos de superfície superiores. - pH e condutividade: O ambiente químico, particularmente pH e força iônica do banho, afeta diretamente a estabilidade e a mobilidade das partículas.

- Composição do banho: O tipo de solvente, dispersantes, e os aditivos no banho de revestimento desempenham um papel crítico para garantir as taxas ideais de deposição e a uniformidade do revestimento.

Além disso, O revestimento eletrônico pode ser realizado usando métodos anódicos ou catódicos.

Em Casagem eletrônica anódica, partículas carregadas negativamente depositam no ânodo, enquanto EPD catódico,

que depositam partículas carregadas positivamente no cátodo, domina a indústria devido à sua resistência aprimorada à corrosão.

Notavelmente, foi relatado que as jacarias eletrônicas de redução de redução de taxas de corrosão até 70% comparado aos substratos não tratados.

3. Processo de deposição eletroforética

O processo de revestimento eletrônico se desenrola em vários estágios críticos que juntos garantem uma alta qualidade, uniforme, e revestimento durável.

Pré -tratamento e preparação de superfície

Antes da deposição, Os substratos devem passar por limpeza e ativação completas. Primeiro, Limpeza e degrescência Remover óleos, contaminantes, e resíduos que podem impedir a adesão.

Então, Os revestimentos de conversão química geralmente seguem, que modificam a superfície do substrato para melhorar sua receptividade.

Estudos recentes mostram que o pré -tratamento adequado pode melhorar a uniformidade do revestimento em 15 a 20%.

Este estágio é crucial porque uma superfície ativada leva a deposição mais consistente e robusta durante as etapas subsequentes.

Estágio de deposição eletroforética

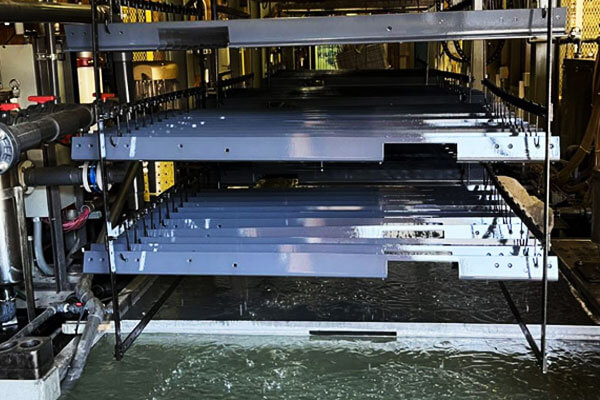

Após a preparação da superfície, O estágio de deposição começa aplicando um campo elétrico ao banho de revestimento.

Partículas carregadas dentro da suspensão coloidal migram em direção ao substrato com carga oposta.

Fabricantes controlam meticulosamente a composição do banho, Tipo de solvente, e dispersantes para regular a taxa de movimento e deposição de partículas.

Os sistemas modernos usam sensores e automação em tempo real para manter as condições ideais, alcançar variações de espessura de revestimento 5 microns.

Esta precisão é essencial para aplicações que exigem uniforme, Revestimentos de alto desempenho.

Enxaguamento pós-deposição e secagem

Após o depoimento, Os substratos são enxaguados para remover qualquer excesso ou material de revestimento pouco ligado.

Esta etapa de enxágue impede defeitos que possam se desenvolver durante a cura. Próximo, um processo de secagem controlada, normalmente envolvendo cura de calor, solidifica o revestimento e melhora a adesão.

Protocolos de cura otimizados podem aumentar a força mecânica do revestimento em torno 20%, garantir durabilidade e resistência a estresses ambientais.

Este estágio final trava nas propriedades do revestimento, resultando em um produto que atenda aos padrões rígidos da indústria.

4. Tipos de revestimentos e materiais de revestimento eletrônico

A deposição eletroforética suporta uma variedade diversificada de sistemas de revestimento, permitindo que os fabricantes adaptem as superfícies de acordo com o desempenho específico, durabilidade, e requisitos estéticos.

Selecionando o sistema de material apropriado, As empresas podem otimizar seus processos de revestimento para obter excelente resistência à corrosão, desgastar propriedades, e estabilidade ambiental.

Abaixo, Nós nos aprofundamos nas principais categorias de revestimentos de EPD, elaborando suas características, vantagens, e áreas de aplicação.

Revestimentos orgânicos

Revestimentos orgânicos são amplamente utilizados devido a suas propriedades protetoras robustas e acabamentos atraentes.

Esses revestimentos são particularmente favorecidos em indústrias como automotivo, eletrônica de consumo, e aparelhos.

- Acrílicos, Epóxias, Poliésteres, e uretanos:

Esses materiais oferecem um equilíbrio entre força mecânica e flexibilidade.

Acrílicos e poliésteres são valorizados por sua clareza e retenção de cores, Enquanto os epóxis fornecem excelente adesão e resistência química.

Uretanos são notáveis por sua durabilidade e resistência à abrasão. - Cura rápida e processamento de baixa temperatura:

Muitos sistemas orgânicos de revestimento eletrônico curam rapidamente em condições de calor controladas, Reduzindo os tempos de ciclo e melhorando a taxa de transferência.

Essa cura rápida minimiza o tempo de inatividade da produção e permite a fabricação de alto volume. - Versatilidade estética:

Os fabricantes podem escolher entre um amplo espectro de cores, níveis de brilho, e texturas, que torna os revestimentos orgânicos ideais para aplicações decorativas e voltadas para o consumidor. - Dados de desempenho:

No setor automotivo, A aplicação de revestimentos de EPD orgânicos demonstrou reduzir as falhas relacionadas à corrosão por até 70%,

estendendo assim a vida útil dos componentes críticos e reduzindo os custos de manutenção.

Revestimentos inorgânicos

Os revestimentos inorgânicos atendem a aplicações que exigem durabilidade aprimorada, Estabilidade de alta temperatura, ou propriedades elétricas específicas.

Esses revestimentos são críticos em indústrias como eletrônicos, dispositivos biomédicos, e máquinas de alto desempenho.

- Revestimentos de cerâmica:

Esses revestimentos são conhecidos por sua resistência ao desgaste e desempenho de alta temperatura. Partículas de cerâmica podem formar uma barreira densa, reduzindo significativamente a degradação da superfície.

Por exemplo, Os revestimentos de EPD de cerâmica podem melhorar a resistência ao desgaste dos implantes biomédicos por aproximadamente 15%, Oferecendo vida útil prolongada em ambientes desafiadores. - Revestimentos bioativos:

Em aplicações biomédicas, Revestimentos inorgânicos bioativos, como hidroxiapatita, Aumente a biocompatibilidade dos implantes.

Eles promovem osseointegração mais rápida, o que é crítico para o sucesso de dispositivos dentários e ortopédicos. - Sistemas compostos:

Combinando partículas inorgânicas com ligantes, Os revestimentos compostos alcançam propriedades mecânicas superiores e resistência à corrosão.

Esses compósitos são adaptados para aplicações de alto tensão, onde sistemas de componentes únicos podem ficar aquém. - Estabilidade elétrica e térmica:

Em eletrônica, Os revestimentos de EPD inorgânicos servem como dielétricos ou camadas de proteção, Garantir a confiabilidade do dispositivo sob diferentes condições operacionais.

A estabilidade inerente a esses revestimentos os torna indispensáveis em placas de circuito de alto desempenho e dispositivos semicondutores.

Revestimentos híbridos e funcionalizados

Os revestimentos híbridos e funcionalizados representam a aresta de corte da tecnologia de revestimento eletrônico, mesclando os melhores atributos dos sistemas orgânicos e inorgânicos.

Essas formulações avançadas abrem novas possibilidades para aprimoramento de desempenho e aplicativos especializados.

- Formulações de nanocompósitos:

A incorporação de nanopartículas na matriz de revestimento pode melhorar drasticamente as propriedades da barreira, força mecânica, e estabilidade térmica.

Por exemplo, Nanocompósitos podem reduzir a permeabilidade e aumentar a resistência a arranhões, prolongando assim a função de proteção do revestimento. - Revestimentos inteligentes:

Esses sistemas inovadores apresentam propriedades auto-curativas ou anti-incrustações, que são particularmente benéficos em condições ambientais adversas.

Revestimentos inteligentes respondem ativamente a danos ou contaminação, Mantendo a integridade do substrato em períodos prolongados. - Funcionalidades personalizadas:

Os revestimentos híbridos podem ser projetados para atender às especificações precisas da indústria.

Em aplicações de energia aeroespacial e renovável, Os revestimentos são personalizados para resistir a temperaturas extremas, Exposição UV, e corrosão química. - Aprimoramentos de desempenho integrados:

Pesquisas recentes mostraram que os revestimentos funcionalizados podem melhorar a durabilidade geral até 25%, traduzindo em economia de custos significativa e tempo de inatividade reduzido em operações industriais.

5. Materiais disponíveis para revestimento eletrônico

O revestimento eletrônico funciona melhor em peças compostas de materiais com superfícies condutivas e propriedades mecânicas robustas.

Os fabricantes selecionam materiais de substrato que podem suportar o rigoroso pré-tratamento, deposição, e processos de cura. Aqui estão os principais tipos de materiais adequados para o revestimento eletrônico:

Metais ferrosos

- Aço carbono, Aço inoxidável, e aço galvanizado:

Esses materiais são amplamente utilizados em indústrias como manufatura automotiva e industrial.

Eles oferecem uma base durável para o e-revestimento, fornecendo excelente adesão e resistência à corrosão.

O processo é especialmente eficaz na redução de falhas relacionadas à corrosão, Tornando esses metais uma opção de melhor escolha para o desempenho a longo prazo.

Metais não ferrosos

- Alumínio e suas ligas:

Peças de alumínio são comuns no aeroespacial, eletrônica, e produtos de consumo devido à sua resistência leve e excelente de corrosão.

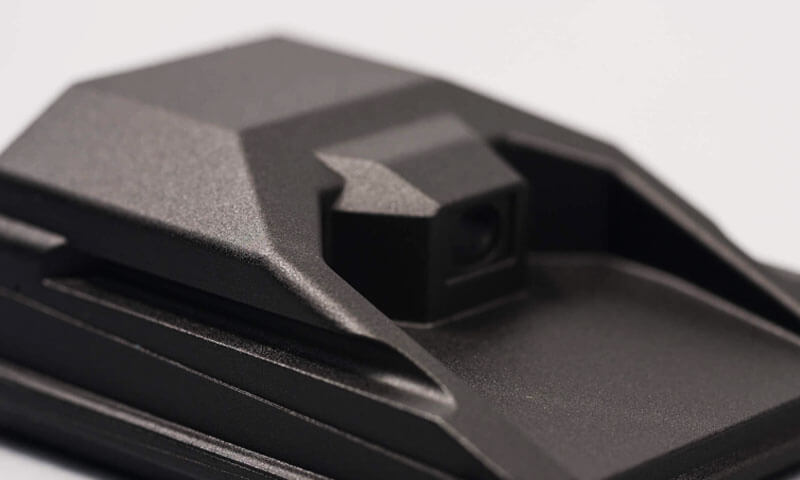

Quando preparado corretamente, Superfícies de alumínio aceitam bem, garantir um acabamento uniforme e durabilidade aprimorada.Alumínio eletrocoating - Cobre e suas ligas:

Embora menos comum, Certos componentes de cobre também podem sofrer revestimento eletrônico.

Os ajustes do processo garantem que esses materiais mantenham suas propriedades condutivas e aderem adequadamente ao revestimento.

Outros substratos condutores

- Não tratados não-metais:

Em alguns casos, Peças não metálicas podem ser conduzidas através do pré-tratamento da superfície.

Embora este aplicativo seja menos difundido, Oferece flexibilidade para componentes de revestimento em indústrias especializadas.

6. Vantagens e limitações de revestimento eletrônico

A deposição eletroforética oferece inúmeras vantagens que o tornaram uma escolha popular em aplicações de revestimento de superfície, No entanto, também apresenta certas limitações que os fabricantes devem considerar.

Abaixo, Nós exploramos os dois aspectos em profundidade.

Vantagens de revestimento eletrônico

- Espessura uniforme do revestimento:

O revestimento eletrônico produz um revestimento consistente e uniforme em geometrias complexas, garantindo acabamentos de alta qualidade.

Estudos indicam que as variações na espessura do revestimento podem ser reduzidas a menos de 5 microns em processos otimizados. - Resistência aprimorada para corrosão:

Com formulações adequadas, Os revestimentos de revestimento eletrônico podem reduzir as falhas relacionadas à corrosão até 70%, tornando -os ideais para automotivo, Aeroespacial, e componentes industriais. - Utilização eficiente de material:

O processo maximiza o uso do material depositando apenas a quantidade necessária no substrato, reduzindo assim o desperdício e diminuindo os custos de produção. - Escalabilidade e automação:

Os sistemas de revestimento eletrônico se integram bem a linhas de produção automatizadas, tornando-os adequados para fabricação de alto volume sem comprometer a qualidade. - Benefícios ambientais:

Comparado aos métodos tradicionais, O revestimento eletrônico gera compostos orgânicos voláteis mínimos (Vocs) e produz menos desperdício, alinhando -se com regulamentos ambientais cada vez mais rigorosos.

Limitações de revestimento eletrônico

- Alto investimento inicial:

A configuração e o equipamento para revestimento eletrônico podem ser caros, que podem impedir empresas menores ou aquelas com orçamentos limitados.

Isso inclui investimentos em tanques especializados, Fontes de alimentação, e sistemas de monitoramento em tempo real. - Sensibilidade às condições do processo:

A qualidade do revestimento depositado depende fortemente do controle rigoroso sobre a composição do banho, ph, tensão, e temperatura. Até pequenas flutuações podem levar a defeitos ou revestimentos irregulares. - Limitações de espessura:

Enquanto o e-boating se destaca em produzir magro, camadas uniformes, alcançar revestimentos muito grossos permanece desafiadores. Essa limitação pode restringir seu uso em aplicações que exigem alto acúmulo. - Requisitos complexos de pré -tratamento:

O sucesso do revestimento eletrônico depende em grande parte da preparação meticulosa do substrato.

A limpeza inadequada ou a ativação da superfície pode comprometer a adesão, levando a um desempenho e durabilidade reduzidos.

7. Principais aplicações de revestimento eletrônico

O revestimento eletrônico encontra o uso generalizado em vários setores devido à sua versatilidade e confiabilidade.

Automotivo e transporte

No setor automotivo, O revestimento eletrônico é indispensável para aplicar acabamentos resistentes à corrosão em corpos de carro, chassis, e outros componentes.

O alto desempenho e-coatings não apenas aprimoram a durabilidade, mas também contribuem para a estética geral de veículos.

Além disso, As indústrias aeroespaciais e marinhas se beneficiam de casos eletrônicos que suportam condições ambientais extremas extremas, estendendo assim a vida útil dos componentes críticos.

Bens industriais e de consumo

Para aplicações industriais, O revestimento eletrônico fornece camadas de proteção para aparelhos, máquinas, e bens de consumo.

Os acabamentos duráveis garantem que os produtos mantenham sua aparência e desempenho ao longo do tempo, reduzindo os custos de manutenção e melhorando a satisfação do cliente.

Aplicações biomédicas

O revestimento eletrônico desempenha um papel transformador na engenharia biomédica.

O processo é empregado para depositar revestimentos de hidroxiapatita em implantes dentários e ortopédicos, Melhorar significativamente a biocompatibilidade e promover osseointegração mais rápida.

Estudos clínicos recentes relataram um 25% Redução nas taxas de falha do implante ao usar componentes revestidos com E.

Indústria eletrônica e semicondutores

No setor eletrônico, O e-coating dielétrico melhora o isolamento e a confiabilidade em dispositivos microeletrônicos.

O revestimento eletrônico também é usado na fabricação de placas de circuito e capacitores, onde precisão e uniformidade são cruciais.

Essas aplicações ressaltam o papel crítico do e-coating para garantir o desempenho e a longevidade dos componentes eletrônicos.

Aplicações energéticas e ambientais

O revestimento eletrônico está fazendo avanços no armazenamento de energia e energia renovável.

Por exemplo, Os eletrodos de bateria de íons de lítio produzidos por meio de revestimento eletrônico exibem condutividade e uniformidade aprimoradas, contribuindo para melhorar o desempenho da bateria.

Adicionalmente, Revestimentos funcionais aplicados a células solares e células de combustível ajudam a maximizar a eficiência da conversão de energia, destacando ainda mais a versatilidade do revestimento eletrônico em tecnologias emergentes.

8. Comparação com outros tratamentos de superfície

O revestimento eletrônico é um dos muitos métodos de tratamento de superfície usados para melhorar a durabilidade, Resistência à corrosão, e estética dos componentes.

Para entender melhor seus pontos fortes e fracos, Comparamos EPD com outras técnicas de tratamento de superfície comuns, incluindo revestimento em pó, Eletroplatação, e pintura com spray.

| Critérios | EPD (E-revestimento) | Revestimento em pó | Eletroplatação | Pintura com spray |

|---|---|---|---|---|

| Uniformidade do revestimento | Excelente, mesmo em formas complexas | Bom, Lutas com áreas embutidas | Moderado, A espessura varia | Baixo, Depende da habilidade manual |

| Espessura do filme | Afinar (10–40 microns) | Espesso (50–150 microns) | Afinar (varia de acordo com o metal) | Variável, muitas vezes fino |

Resistência à corrosão |

Alto, amplamente utilizado em automotivo | Alto, Depende do pré-tratamento | Varia de acordo com o tipo de metal | Moderado, propenso a lascar |

| Adequação do material | Aço, alumínio, cobre | Principalmente metais | Apenas metais condutores | Quase todos os materiais |

| Eficiência do aplicativo | 95–99% (desperdício mínimo) | ~ 60-80% (perda de pulverização excessiva) | ~ 70-90% (Deposição de metal) | ~ 30–50% (alto evers spray) |

| Durabilidade | Alto, Excelente adesão | Alto, camada durável grossa | Alto, mas depende do tipo de revestimento | Moderado, pode lascar ou descascar |

Processo de cura |

Cura de calor necessário | Cura de calor necessário | Sem cura, reação eletroquímica | Secagem ou cozimento do ar |

| Automação & Escalabilidade | Totalmente automatizado, escalável | Automatizado, mas menos eficiente | Processo complexo, não facilmente escalável | Requer trabalho qualificado |

| Impacto ambiental | VOCs baixos, ecológico | Sem solventes, Mas desperdício de pulverização | Usa produtos químicos perigosos | Altas emissões de COV, à base de solvente |

9. Conclusão

Para concluir, O revestimento eletrônico é uma tecnologia transformadora no tratamento de superfície moderno.

É preciso, eficiente, E a abordagem versátil cimentou seu papel em uma ampla gama de indústrias - de automóveis e aeroespacial a aplicações eletrônicas e biomédicas.

Com inovações em andamento em nano-aprimoramentos e formulações sustentáveis, O revestimento eletrônico está pronto para expandir sua influência ainda mais.

À medida que a pesquisa continua a ultrapassar os limites do que é possível, O futuro do revestimento eletrônico parece não apenas promissor, mas essencial para avançar a manufatura e sustentabilidade ambiental.

LangHe é a escolha perfeita para suas necessidades de fabricação se você precisar de serviços de revestimento eletrônico de alta qualidade.