1. Introdução

A flexão de metal envolve deformar uma peça de trabalho de metal aplicando força para alcançar a forma desejada, oferecendo um meio confiável para moldar as folhas de metal, pratos, e tubos sem remover nenhum material.

Este processo é crítico no automóvel, Aeroespacial, construção, e indústrias de fabricação de metal.

Além disso, A evolução da flexão manual para as sofisticadas máquinas controladas por CNC revolucionou o campo, permitindo que os fabricantes obtenham tolerâncias rígidas e geometrias complexas.

Neste artigo, Nós nos aprofundamos nos princípios, técnicas, e aplicações de flexão de metal, Ao abordar os desafios e inovações que impulsionam a melhoria contínua neste processo vital.

2. Princípios fundamentais de flexão de metal

O que é dobra de metal?

Flexão de metal é o processo de deformação plasticamente uma peça de trabalho de metal para criar curvas, ângulos, ou outras formas complexas sem cortar ou remover material.

Esse processo aproveita a ductilidade do metal - sua capacidade de se deformar permanentemente sob estresse - enquanto contabiliza a recuperação elástica (ou Springback) Depois que a força é removida.

Comportamento material durante a flexão

Entender como os materiais se comportam durante a flexão é crucial. Quando a força é aplicada, as fibras externas da tensão da experiência de metal, Enquanto as fibras internas passam por compressão.

Por exemplo, Materiais dúcteis como alumínio e aço macio exibem recuperação elástica significativa, conhecido como Springback, que deve ser antecipado durante o design.

Em contraste, materiais com menor ductilidade, como certos aços de alta resistência, requer controle preciso para evitar rachaduras ou enrugamentos.

Parâmetros de flexão -chave

Vários parâmetros governam o processo de flexão, incluindo:

- Raio de dobra e ângulo: Estes determinam a curvatura e o grau de flexão.

- Eixo neutro: A linha teórica dentro do material que não experimenta tensão ou compressão.

- Forças de tração e compressão: O equilíbrio deles influencia a qualidade da curva.

- K-Factor: Esta proporção ajuda a prever a localização do eixo neutro, garantir cálculos precisos para a curva.

3. Técnicas comuns de flexão de metal

A flexão de metal abrange uma variedade de técnicas projetadas para formar metal em formas desejadas, preservando sua integridade.

Cada método tem suas vantagens únicas e é selecionado com base em fatores como o tipo de metal, geometria de parte, volume de produção, e tolerâncias necessárias.

Nesta seção, Exploramos as técnicas de flexão de metal mais comuns, Fornecendo uma análise aprofundada de como cada método funciona, junto com suas aplicações e limitações.

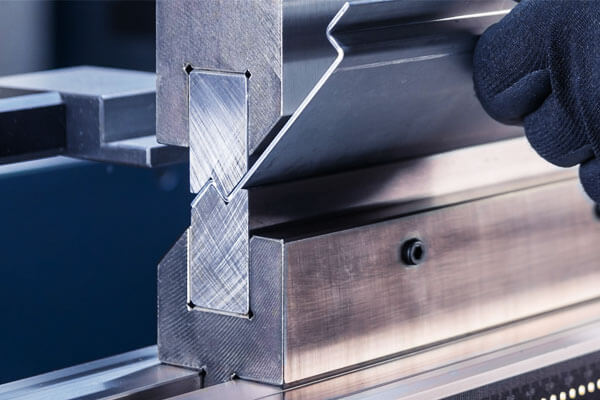

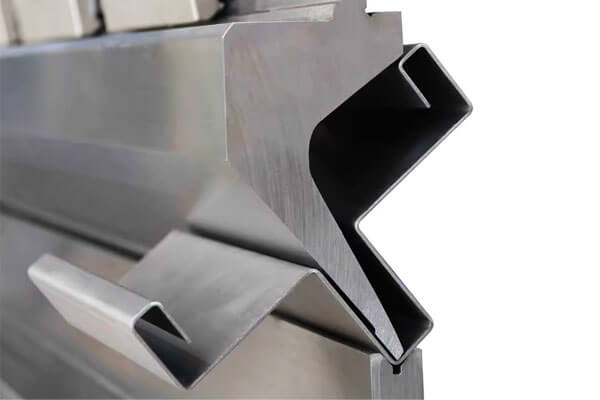

Pressione a flexão do freio

Pressione a flexão do freio é uma das técnicas mais amplamente adotadas na fabricação de metal.

Neste processo, Uma folha de metal é colocada entre um soco e um dado, e uma força intensa é aplicada para criar uma curva. Este método oferece várias variações:

- Flexão de ar:

Na flexão do ar, o soco não forçará completamente o material contra o dado. Essa abordagem permite uma variedade de ângulos de dobra, variando a profundidade do soco. - É particularmente útil quando a flexibilidade é necessária no processo de flexão. No entanto, Controlar o ângulo exato da dobra pode ser desafiador devido ao springback.

- Bottoming:

Durante o fundo, O metal é forçado a entrar em contato completamente com o dado, resultando em curvas mais consistentes e precisas.

Este método minimiza o springback, tornando -o ideal para aplicações onde as tolerâncias apertadas são críticas. - Cunhando:

A moeda envolve a aplicação de forças extremamente altas para deformar permanentemente o metal, Criando curvas muito nítidas e precisas.

Embora essa técnica resulte em excelente repetibilidade e springback mínimo, requer ferramentas especializadas e maior entrada de energia.

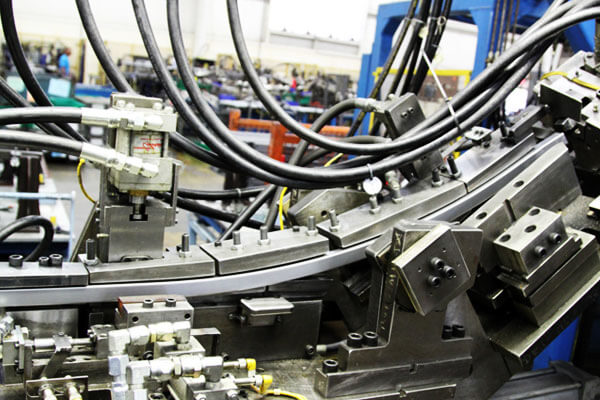

Rolo dobrar

A Roll Bending usa uma série de rolos para curvar gradualmente uma peça de trabalho de metal em uma forma cilíndrica ou cônica.

Este método é predominantemente usado para criar tubos, tubos, e grandes estruturas de chapa metal. As principais considerações na flexão do rolo incluem:

- Alinhamento e configuração do rolo:

Garantir que os rolos estejam corretamente alinhados é essencial para obter curvatura uniforme.

As máquinas de flexão de três e quatro rolos estão disponíveis, com cada configuração oferecendo benefícios distintos para controlar a distribuição de força no metal. - Distribuição de força:

Mesmo a distribuição da força de flexão impede defeitos como torção ou curvatura irregular, especialmente ao trabalhar com materiais de espessuras variadas.

A flexão do rolo é particularmente eficiente em configurações de produção de alto volume, pois pode processar continuamente comprimentos longos de metal com o mínimo de intervenção humana.

Dados da indústria de formação de metal mostram que a flexão do rolo pode atingir velocidades de produção até 25% mais rápido que os métodos tradicionais de freio de imprensa para determinadas aplicações.

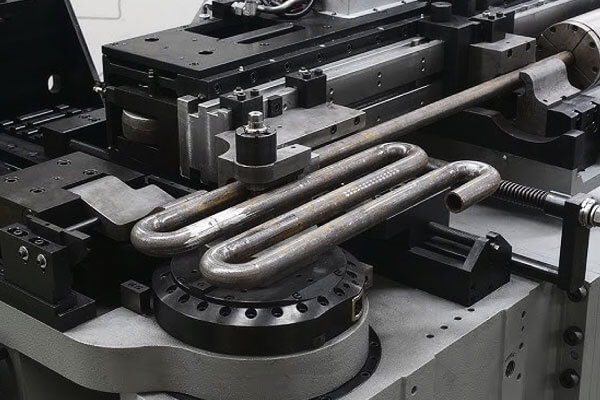

Draw Rotary Draw Bending

A flexão do desenho rotativo é especializado em tubos e tubos de flexão, um processo que exige precisão e cuidado para evitar rugas ou achatamento do material.

A principal característica da flexão rotativa é o uso de um mandril, que é inserido dentro do tubo para apoiá -lo durante a flexão.

Esse suporte impede o colapso do tubo e mantém sua forma de seção transversal.

- Suporte de Mandrel:

O mandril é crucial para a flexão de alta qualidade, pois garante que o interior do tubo permaneça suave e livre de rugas. - Desenhe mecanismo de flexão:

À medida que o tubo é desenhado em torno de um dado de curva, A combinação de forças externas e internas resulta em uma curva uniforme com distorção mínima.

A flexão do desenho rotativo é amplamente utilizado em indústrias como aeroespacial e automotiva, particularmente para sistemas de escape e tubulação estrutural.

A precisão oferecida por este método permite que os fabricantes obtenham tolerâncias dentro de ± 0,5 mm, mesmo para curvas complexas.

Flexão de alongamento

A flexão de alongamento envolve alongar e dobrar o metal simultaneamente para obter uma curva precisa e controlada, minimizando Springback.

Essa técnica é particularmente eficaz para grandes componentes, onde a precisão dimensional é essencial.

- Aplicação de força dupla:

Aplicando uma força de tração junto com a força de flexão, O processo neutraliza a recuperação elástica (Springback), garantir que a forma final corresponda de perto ao design pretendido. - Aplicações:

A flexão de alongamento encontra uso extensivo nas indústrias aeroespacial e de construção, onde grandes quadros e componentes estruturais requerem curvas precisas e propriedades mecânicas robustas.

Inovações recentes em flexão de alongamento levaram a melhorar a automação e o controle de processos, reduzindo os tempos de ciclo em aproximadamente 20% em ambientes de produção de alto volume.

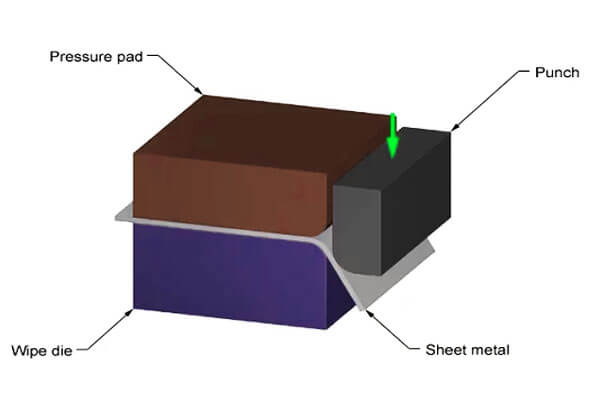

Limpar a flexão

Wipe Bending é um processo em que uma folha de metal é dobrada sobre uma borda fixa, comumente usado na produção em massa por sua alta repetibilidade e facilidade de configuração.

O processo envolve apertar a folha de metal e depois aplicar uma força controlada que faz com que o metal limpe a matriz.

- Consistência e repetibilidade:

A flexão da limpeza é conhecida por sua capacidade de produzir curvas consistentes e uniformes, Tornando-o ideal para aplicações de alto volume em indústrias como a produção de painel automotivo. - Eficiência:

Este método minimiza o tempo de configuração e permite ciclos de produção rápidos, Embora geralmente seja limitado a mais simples, geometrias de curvatura menos complexas.

Quente vs.. Flexão a frio

A temperatura na qual a flexão do metal é realizada influencia significativamente o resultado:

- Flexão a frio:

A flexão a frio ocorre à temperatura ambiente e é ideal para metais dúcteis que não requerem calor adicional para se deformar.

Este método preserva as propriedades mecânicas do material e é comumente usado para peças de precisão em aplicações eletrônicas e automotivas. - Flexão quente:

Em flexão quente, O metal é aquecido antes de dobrar. Este processo reduz a força necessária, minimiza o risco de quebrar, e permite a flexão de materiais mais grossos ou menos dúcteis.

A flexão quente é frequentemente usada nos setores de construção e máquinas pesadas. As temperaturas de aquecimento podem variar, mas normalmente variam de 300 ° C a 500 ° C, Dependendo do material.Flexão quente

4. Equipamento usado em flexão de metal

A flexão de metal moderno depende de equipamentos especializados que garantem precisão, eficiência, e repetibilidade no processo de fabricação.

Os avanços da tecnologia levaram ao desenvolvimento de máquinas que podem lidar com geometrias complexas e propriedades variadas de material, melhorar significativamente a produtividade.

Nesta seção, Exploramos os principais equipamentos usados na flexão de metal, detalhando suas funções, benefícios, e as inovações tecnológicas que levam a indústria adiante.

Pressione os freios

Os freios de imprensa estão entre as máquinas mais usadas na flexão de metal. Eles operam usando um soco e um dado para dobrar as folhas de metal na forma desejada.

- Tipos de freios de imprensa:

Os freios modernos da imprensa vêm em várias variantes, incluindo hidráulico, mecânico, e modelos controlados por CNC.

Os freios hidráulicos da imprensa são conhecidos por seu poder e flexibilidade, Enquanto as máquinas controladas por CNC oferecem precisão e repetibilidade excepcionais.

Freios mecânicos de prensa, Embora menos avançado, permanecer popular para a produção menor devido à sua relação custo-benefício. - Avanços tecnológicos:

Desenvolvimentos recentes na tecnologia CNC melhoraram a precisão dos freios da imprensa, reduzindo os tempos de configuração por até 40%.

Essas máquinas também apresentam sistemas de controle avançado que ajustam a força e a velocidade em tempo real, garantir ângulos de curvatura consistentes e minimizar defeitos como Springback.

Role máquinas de flexão

As máquinas de flexão do rolo são projetadas para curvar folhas de metal, pratos, ou tubos usando uma série de rolos.

Essas máquinas são essenciais para produzir formas cilíndricas ou cônicas em aplicações como tubulação e grandes componentes estruturais.

- Configurações de rolos:

As máquinas de flexão do rolo geralmente vêm em configurações de três ou quatro rolos.

Máquinas de três rolos são preferidas para aplicações padrão devido à sua simplicidade,

Enquanto as máquinas de quatro rolos oferecem melhor flexibilidade e melhor controle sobre o processo de flexão, especialmente para materiais mais espessos. - Eficiência e rendimento:

A flexão do rolo permite processamento contínuo, o que pode aumentar as velocidades de produção até 25% comparado aos métodos tradicionais de freio de imprensa para determinadas aplicações.

A capacidade de processar longos comprimentos de metal com intervenção manual mínima torna a flexão do rolo altamente eficiente em ambientes de produção de alto volume.

Bendas de tubo e tubo

As máquinas de flexão de tubo e tubo são projetadas especificamente para formar curvas em materiais tubulares sem comprometer sua integridade transversal.

Essas máquinas desempenham um papel crucial em indústrias como aeroespacial, automotivo, e hvac.

- BENDERS DE TUBO CNC:

As curvas de tubo controladas por CNC oferecem alta precisão e repetibilidade. Eles usam software avançado para controlar o processo de flexão, garantir que as curvas atendam a tolerâncias dimensionais estritas.

Esta precisão é particularmente importante na indústria aeroespacial, onde até pequenos desvios podem afetar o desempenho. - Manual vs.. Sistemas automatizados:

Enquanto as dobras manuais de tubo ainda são usadas para trabalhos de pequena escala ou reparo, Os sistemas automatizados se tornaram a norma na fabricação de alto volume.

As curvas automatizadas não apenas aumentam as taxas de produção, mas também reduzem a fadiga do operador e minimizam o risco de erro humano.

Ferramentas de flexão especializadas

Além de máquinas em larga escala, Ferramentas de flexão especializadas desempenham um papel vital na obtenção de curvas precisas em aplicativos específicos. Essas ferramentas incluem:

- Morre e socos:

Matrizes e socos personalizados são críticos para alcançar o raio e o ângulo de curvatura corretos.

Eles geralmente são feitos de aço de ferramenta de alta resistência para suportar o uso repetido e manter a precisão ao longo do tempo. - Mandrels:

Mandrels são usados nos processos de flexão do desenho rotativo e flexão de tubo para apoiar o interior do tubo durante o processo de flexão.

Eles ajudam a evitar enrugamentos e colapso, garantir que o produto final mantenha sua forma de seção transversal pretendida. - Sistemas de fixação e acessório:

Para proteger peças durante a flexão, Os fabricantes usam sistemas avançados de fixação que mantêm o metal no lugar, reduzindo o risco de derrapagem e garantir a distribuição de força consistente.

Integração com software de simulação e monitoramento

Equipamentos de flexão modernos incorporam cada vez mais software de simulação e sistemas de monitoramento em tempo real.

Essas tecnologias permitem que os fabricantes prevejam a deformação, Ajuste os parâmetros do processo em tempo real, e reduzir defeitos.

Por exemplo, Análise de elementos finitos (Fea) Software modela o processo de flexão, permitindo que os engenheiros otimizem a sequência de flexão e minimizem problemas como Springback.

Sensores em tempo real e loops de feedback melhoram ainda mais o controle de qualidade, garantir que cada curva atenda especificações precisas.

5. Resumo de materiais de flexão de metal comuns

Aço:

Amplamente utilizado por sua alta resistência e durabilidade, O aço é ideal para aplicações estruturais em máquinas automotivas e pesadas.

No entanto, sua força exige força significativa durante a flexão, e Springback deve ser cuidadosamente gerenciado.

Alumínio:

Valorizado por sua ductilidade leve e alta, alumínio se destaca em aplicações aeroespaciais e automotivas.

Sua facilidade de flexão permite curvas suaves, Embora os designers devam explicar o Springback (até 10%) Para obter dimensões precisas.

Cobre:

Conhecido por excelente condutividade elétrica e térmica, cobreA alta ductilidade o torna adequado para componentes elétricos e trocadores de calor.

Sua suavidade, no entanto, requer controle preciso para evitar a deformação.

Titânio:

Titânio oferece uma relação de força / peso superior e resistência excepcional à corrosão, tornando -o uma escolha de primeira vez para componentes aeroespaciais e médicos.

Devido à sua menor ductilidade, Técnicas de flexão quente especializadas são frequentemente necessárias para evitar rachaduras.

Outros materiais

Além dos metais primários mencionados acima, Outros materiais são usados ocasionalmente na flexão de metal:

- Aço inoxidável: Valorizado por sua resistência à corrosão e apelo estético, O aço inoxidável é frequentemente usado em aplicações de arquitetura e consumidor.

Seu comportamento de flexão requer atenção cuidadosa para minimizar o springback e manter a precisão dimensional. - Latão: Combinando boa ductilidade com uma aparência atraente, Brass é usado em aplicações decorativas e de precisão.

No entanto, Sua menor resistência em comparação com o aço requer um controle cuidadoso de processos para evitar a flexão excessiva. - Ligas especiais: Ligas personalizadas, Projetado para características específicas de desempenho, às vezes são empregados em aplicações de alta tecnologia ou especializadas.

Esses materiais podem oferecer benefícios exclusivos, como maior estabilidade térmica ou resistência a ambientes extremos, mas também pode apresentar desafios na flexão devido a propriedades não padrão.

6. Desafios em flexão de metal e soluções

Flexão de metal, embora amplamente adotado, apresenta vários desafios que podem afetar a qualidade e a consistência do produto final.

Enfrentar esses desafios é fundamental para alcançar, durável, e resultados econômicos.

Abaixo, Descrevemos os principais desafios encontrados durante a flexão de metal, juntamente com soluções eficazes.

Controle de Springback

Desafio:

Springback ocorre quando um metal dobrado retorna parcialmente à sua forma original depois que a força é removida. Esta recuperação elástica pode levar a imprecisões nas dimensões finais.

Soluções:

- Em excesso: Intencionalmente sobrepere o material por 5-10% Para compensar o springback antecipado.

- Cunhando e alívio do estresse: Aplique tratamentos localizados de cunhagem ou térmicos após a flexão para reduzir as tensões residuais.

- Simulação de computador: Utilize análise de elementos finitos (Fea) software para prever o Springback e ajustar os parâmetros de flexão de acordo.

Rachaduras e enrugamentos materiais

Desafio:

Força de flexão excessiva ou um raio de curvatura inadequado pode causar rachaduras ou rugas de material, particularmente em metais quebradiços ou de alta resistência.

Soluções:

- Radii de dobra otimizada: Projete com raios apropriados que respeitem a ductilidade do material.

- Flexão gradual: Implementar processos de flexão incremental para distribuir a tensão uniformemente e minimizar o risco de rachaduras.

- Lubrificação: Use lubrificantes de alta qualidade para reduzir o atrito e diminuir a força necessária para a flexão, impedindo assim as rugas.

Mantendo a precisão dimensional

Desafio:

Variações nas propriedades e inconsistências do material no processo de flexão podem levar a desvios das dimensões do alvo, impactando a funcionalidade do produto.

Soluções:

- Ferramentas e equipamentos de precisão: Empregue máquinas controladas por CNC e instrumentos de medição de alta precisão para monitorar e ajustar os parâmetros de flexão em tempo real.

- Simulação de processo: Use o software de simulação avançada para prever a deformação e otimizar a sequência de flexão antes da produção.

- Sistemas de controle de qualidade: Implementar verificações rigorosas da qualidade em linha para identificar e corrigir desvios durante a produção.

Gerenciamento de heterogeneidade material

Desafio:

Diferentes metais e até variações dentro do mesmo metal podem reagir imprevisivelmente às forças flexíveis, levando a resultados inconsistentes, como flexão desigual ou falhas localizadas.

Soluções:

- Teste de material: Realize testes completos para entender o comportamento da liga específica sob tensões de flexão.

- Parâmetros de processo personalizados: Personalize as configurações de flexão - como força, velocidade, e temperatura - baseada nas características do material.

- Colaboração de fornecedores: Trabalhe em estreita colaboração com fornecedores de materiais para garantir qualidade e propriedades consistentes que atendam aos requisitos de produção.

7. Vantagens da flexão de metal

A flexão de metal oferece vários benefícios atraentes:

- Custo-efetividade: Como o processo não remove o material, Minimiza o desperdício e reduz os custos de material.

- Alta eficiência: Os processos de flexão automatizados reduziram significativamente os tempos de produção, tornando-os ideais para fabricação de alto volume.

- Precisão: Máquinas CNC modernas e software de simulação permitem a produção de formas complexas com tolerâncias apertadas.

- Conservação do material: A flexão preserva a força e a integridade intrínsecas do material original, tornando -o perfeito para aplicações estruturais.

- Versatilidade: Uma grande variedade de metais pode ser dobrada, atendendo a diversas necessidades industriais.

8. Aplicações de flexão de metal em várias indústrias

A flexão de metal encontra uso generalizado em vários setores:

- Automotivo: Usado no chassi, sistemas de escape, e componentes estruturais para melhorar o desempenho e reduzir o peso.

- Aeroespacial: Crítico para formar estruturas de fuselagem, tubos, e quadros, onde precisão e força são fundamentais.

- Construção e arquitetura: Técnicas de flexão moldam quadros de metal, pontes, e fachadas decorativas, contribuindo para a forma e função.

- Máquinas pesadas: Empregado para reforços estruturais e componentes hidráulicos para melhorar a durabilidade.

- Eletrônicos e bens de consumo: Usado para criar cartuchas de metal, Suportes, e recintos que exigem precisão e apelo visual.

9. Comparação com outros processos de formação de metal

Abaixo está uma tabela de comparação que destaca as principais diferenças entre a flexão de metal e outros processos de formação de metal comuns, incluindo estampagem, soldagem, e usinagem.

Esta tabela descreve o impacto de cada processo na integridade do material, eficiência de produção, custo, desperdício, e aplicações típicas.

| Processo | Integridade do material | Eficiência de produção | Eficiência de custos & Desperdício | Principais aplicações |

|---|---|---|---|---|

| Flexão de metal | Preserva o material original com remoção mínima; mantém a força e a continuidade estruturais. | Alta eficiência com sistemas CNC automatizados; ideal para curvas e ângulos contínuos. | Baixo resíduo de material; econômico para produção de alto volume. | Chassi automotivo, fuselagens aeroespaciais, quadros arquitetônicos, máquinas pesadas. |

| Estampagem | Envolve cortar e modelar; Remove o excesso de material, que pode enfraquecer a integridade estrutural se não for otimizado. | Tempos de ciclo muito rápidos; Excelente para formas complexas em grandes corridas de produção. | Gera mais resíduos devido à remoção de material; Altos custos de material. | Componentes de alto volume, como caixas eletrônicas, painéis automotivos, e aparelhos. |

Soldagem |

Junta peças de metal separadas; pode criar pontos fracos nas articulações; geralmente requer acabamento adicional. | Velocidade moderada; A complexidade aumenta com os conjuntos multi-artes e os requisitos de controle de qualidade. | Custos operacionais mais altos devido ao trabalho e processamento pós-soldado; potencial para estresse material. | Construção, construção naval, Montagem automotiva, máquinas pesadas. |

| Usinagem | Processo subtrativo que remove o material, potencialmente comprometer a força e causar altas taxas de sucata. | Processo mais lento; alta precisão, mas geralmente requer vários passes. | Alto consumo de energia e desperdício de material significativo; custos operacionais mais altos. | Componentes de precisão, moldes, e peças que exigem tolerâncias apertadas, especialmente em dispositivos aeroespaciais e médicos. |

10. Tendências e inovações futuras na flexão de metal

O futuro da flexão de metal parece promissor, impulsionado por avanços tecnológicos em andamento:

- Automação e controle CNC: Automação aprimorada reduz o erro humano e melhora a repetibilidade.

Dados indicam que as máquinas de flexão do CNC podem aumentar a eficiência da produção até 30% comparado aos métodos manuais. - Software de simulação: Ferramentas de modelagem avançadas prevêem deformação e otimizam os parâmetros de flexão, reduzindo o desperdício de material e minimizando defeitos.

- Materiais inteligentes: Pesquisa sobre metais flexíveis com melhoria promete expandir as possibilidades de flexão de metal em aplicações inovadoras.

- Métodos ecológicos: Os fabricantes estão adotando cada vez mais processos com eficiência energética e estratégias de redução de resíduos.

Espera -se que a integração das tecnologias verdes reduza significativamente a pegada de carbono das operações de flexão de metal.

11. Conclusão

A flexão de metal continua sendo um processo fundamental na fabricação moderna, oferecendo uma mistura de eficiência, precisão, e custo-efetividade.

Sua capacidade de moldar o metal sem perda de material, juntamente com avanços em automação e simulação, o torna indispensável em indústrias como automotivo, Aeroespacial, e construção.

À medida que novas tecnologias e práticas sustentáveis continuam a evoluir, A flexão de metal, sem dúvida, desempenhará um papel crítico na atendimento às demandas de futuros desafios de fabricação.

Ao abraçar essas inovações, Os fabricantes podem otimizar seus processos, reduzir o desperdício, e garantir a produção de alta qualidade, mantendo uma vantagem competitiva no mercado global.

LangHe é a escolha perfeita para suas necessidades de fabricação se você precisar de serviços de flexão de metal de alta qualidade.

Pingback: Como configurar seu dobrador de rolo CNC para resultados precisos? - CNCRB