1. Introdução

Na paisagem de fabricação avançada de hoje, A gravação é um processo crucial para criar microestruturas e padrões complexos em substratos.

Este processo é indispensável na fabricação de semicondutores, sistemas microeletromecânicos (MEMS), eletrônica, e várias indústrias de alta precisão.

Dois métodos primários de gravação dominam o campo: gravação a seco e gravação úmida.

Cada método oferece vantagens e compensações exclusivas, Fatores de influência, como precisão, custo, e impacto ambiental.

Este artigo fornece uma análise abrangente de ambas as técnicas de gravação, examinando seus processos subjacentes, benefícios, desafios, e aplicações práticas.

Ao entender essas diferenças, Engenheiros e fabricantes podem selecionar o método ideal de gravura para obter a qualidade superior do produto e a eficiência do processo.

2. Visão geral dos métodos de gravação

Gravação a seco

A gravação a seco emprega íons reativos de alta energia para remover o material da superfície de um substrato.

Este método normalmente usa uma radiofrequência (RF) campo para converter gases reativos em plasma, um processo comumente conhecido como gravura de plasma.

Os íons resultantes bombardeiam o substrato, permitindo a remoção precisa do material.

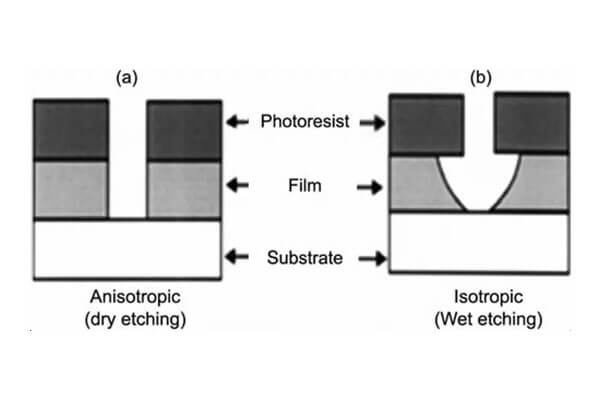

Notavelmente, A gravação a seco permite perfis isotrópicos e anisotrópicos, Oferecendo controle excepcional sobre a profundidade de gravação e a formação da parede lateral.

Por exemplo, Gravura de íons reativos (Rie) combina a pulverização física e as reações químicas para alcançar fino, Estruturas de alta proporção.

Adicionalmente, Gravação de íons reativos profundos (TRÊS) Especializado na criação de recursos profundos essenciais para aplicativos MEMS.

Essas técnicas tornaram -se indispensáveis para produzir microestruturas altamente detalhadas necessárias em circuitos integrados modernos.

Gravação úmida

Gravação úmida, em contraste, utiliza soluções químicas líquidas para dissolver material do substrato.

Etcantes comuns, como ácido hidrofluórico (HF) e ácido clorídrico (Hcl), Remova seletivamente as regiões desprotegidas do material, enquanto uma máscara protetora protege áreas que devem permanecer intactas.

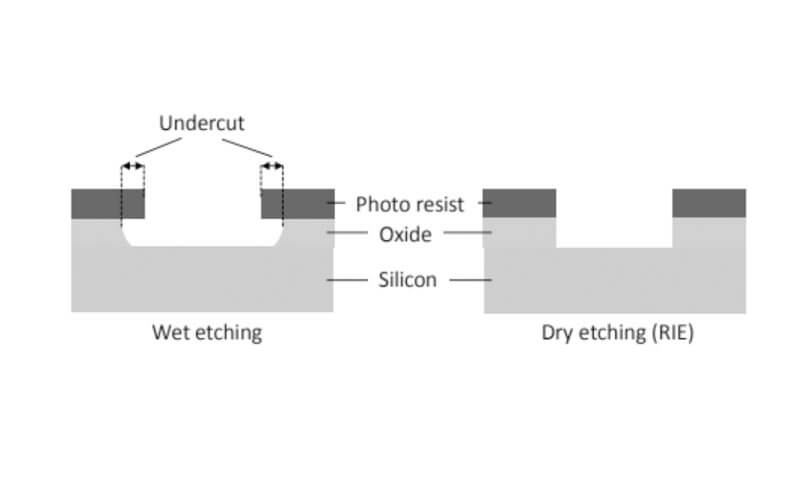

Este processo é inerentemente isotrópico, o que significa que graça material uniformemente em todas as direções.

No entanto, Os fabricantes desenvolveram técnicas avançadas para controlar a taxa de gravação e alcançar uma gravação mais direcional sob certas condições.

O processo de gravação úmido geralmente envolve imergir o substrato em um banho químico ou pulverizar o etcante em um substrato giratório,

garantir que a remoção do material permaneça consistente em toda a superfície.

Este método é altamente eficaz e simples de configurar, Tornando uma escolha favorita para aplicações em que a precisão ultrafina não é crítica.

3. Principais diferenças entre gravação a seco e gravação úmida

Gravação a seco: Precisão através da tecnologia de plasma

A gravação a seco opera em um ambiente de vácuo controlado, onde gases reativos são convertidos em plasma usando radiofrequência (RF) energia.

Este plasma de alta energia é direcionado para o substrato, gravar material através de uma combinação de sputtering físico e reações químicas.

- Meio de processo: A gravação a seco usa gases ionizados, permitindo controle preciso sobre a direção da gravação.

- Perfil de gravação: Oferece gravação isotrópica e anisotrópica; no entanto, É mais celebrado por suas capacidades anisotrópicas,

que produzem paredes laterais verticais e finas, Estruturas de alta proporção. - Precisão e controle: Técnicas avançadas, como gravação de íons reativos (Rie) e gravação de íons reativos profundos (TRÊS) Permitir uma excelente resolução e definição de recurso minuciosa.

- Impacto ambiental: Este método normalmente produz menos resíduos químicos e usa menos materiais perigosos, Embora exija alto consumo de energia e equipamento especializado.

Gravação úmida: Simplicidade e custo-efetividade

A gravação úmida envolve imersão ou pulverização de um substrato com um gravador químico líquido, como ácido hidrofluórico ou ácido clorídrico, Para remover seletivamente o material.

Máscaras de proteção são aplicadas para preservar regiões que devem permanecer intactas.

- Meio de processo: A gravação úmida depende de soluções líquidas, tornando mais simples e geralmente mais barato de configurar do que a gravação a seco.

- Perfil de gravação: É inerentemente isotrópico, o que significa que remove o material uniformemente em todas as direções.

Embora isso possa levar a subcotação, Técnicas avançadas melhoraram seu controle direcional em casos específicos. - Eficiência de custos: O processo é econômico e adequado para produção em larga escala, especialmente em aplicações em que a precisão ultra alta não é crítica.

- Impacto ambiental: A gravura úmida normalmente usa mais produtos químicos e produz mais resíduos, exigindo cuidadosos protocolos de tratamento e reciclagem de resíduos.

Análise comparativa: Principais diferenças

| Parâmetro | Gravação a seco | Gravação úmida |

|---|---|---|

| Meio de gravação | Usa gases ionizados (plasma) em um ambiente de vácuo controlado | Usa soluções químicas líquidas (Por exemplo, ácidos como HF ou HCl) |

| Perfil de gravação | Oferece alta anisotropia, permitindo preciso, paredes laterais verticais; também pode ser isotrópico com base em configurações | Inerentemente isotrópico, resultando em remoção de material uniforme em todas as direções, que pode causar subcotação |

| Precisão & Resolução | Atinge a precisão superior e os recursos de alta resolução, tornando -o ideal para microfabricação e MEMS | Fornece menos controle direcional; mais adequado para aplicações em que a precisão ultrafina não é crítica |

| Equipamento & Custo | Requer sofisticado, equipamento de alto custo e um ambiente bem controlado | Utiliza mais simples, Equipamento mais barato; Custos de capital mais baixos o tornam mais acessível para produção em larga escala |

| Controle de processo | Oferece controle avançado sobre a taxa de gravação e o perfil por meio de técnicas como a gravação de íons reativos (Rie) e seco | Depende de parâmetros de reação química; configuração mais fácil, mas pode precisar de etapas adicionais para melhorar a uniformidade |

| Impacto ambiental | Produz desperdícios químicos mínimos, mas consome mais energia devido à geração de vácuo e plasma | Envolve quantidades maiores de produtos químicos e resíduos, necessitando de processos robustos de tratamento e reciclagem de resíduos |

| Aplicações típicas | Essencial para a fabricação de semicondutores, MEMS, e microestruturação de alta resolução | Comumente usado na produção de PCB, granel granel, e aplicações onde a remoção uniforme de material é suficiente |

4. Benefícios e desvantagens

Compreender os benefícios e desvantagens de diferentes métodos de gravação é essencial para selecionar o processo certo para aplicativos específicos. Abaixo, Exploramos as principais vantagens e desvantagens da gravura seca e gravura úmida, destacando como cada método afeta a precisão, custo, e fatores ambientais.

4.1. Benefícios

Gravação a seco

- Alta precisão e controle:

A gravura seca oferece excelente controle anisotrópico, permitindo paredes laterais verticais e intrincado, Recursos de alta resolução.

Isso o torna indispensável na fabricação de semicondutores e na produção de MEMS. - Resolução superior:

O uso de vigas de plasma e íons facilita a criação de detalhes finos com a gravação lateral mínima, garantindo que mesmo os padrões de micro-escala sejam definidos com precisão. - Versatilidade do processo:

Técnicas de gravação a seco podem ser adaptadas para estruturas multicamadas, permitindo a remoção seletiva de material e preservar as camadas subjacentes. Isso é crucial para circuitos integrados complexos. - Resíduos químicos mais baixos:

Utilizando gases reativos em um ambiente controlado, A gravação a seco gera menos resíduos perigosos em comparação com métodos que usam grandes volumes de soluções químicas.

Gravação úmida

- Simplicidade e custo-efetividade:

A gravura úmida emprega processos diretos e equipamentos mais simples, tornando -o uma escolha mais econômica, especialmente para produção em larga escala. - Facilidade de configuração:

O processo envolve a imersão ou pulverização do substrato com gravadores químicos, o que reduz a complexidade da configuração e reduz os custos operacionais. - Remoção de material uniforme:

A gravação úmida geralmente remove material uniformemente através do substrato, o que é benéfico para a remoção e aplicações de material em massa, onde a precisão é menos crítica. - Compatibilidade de material amplo:

A gravação úmida é versátil, processando efetivamente uma ampla gama de materiais. Isso o torna adequado para aplicações em que o substrato é sensível a processos de alta energia.

4.2. Desvantagens

Gravação a seco

- Altos equipamentos e custos operacionais:

A gravação a seco requer máquinas sofisticadas, como geradores de plasma de RF e sistemas de vácuo, o que aumenta tanto o capital quanto as despesas operacionais. - Controle de processo complexo:

A necessidade de controle preciso sobre o fluxo de gás reativo, energia de íons, e o tempo de gravação exige experiência especializada. O controle inadequado pode levar a danos no substrato. - Danos potenciais do substrato:

O bombardeio de íons de alta energia inerente à gravação seca pode causar danos físicos a substratos sensíveis

Se não for gerenciado corretamente, potencialmente afetando o desempenho do produto final.

Gravação úmida

- Falta de controle direcional:

A gravação úmida é inerentemente isotrópica, o que significa que remove o material uniformemente em todas as direções. Isso pode levar a subcotação e definição de recurso imprecisa, tornando-o menos adequado para aplicações de alta resolução. - Taxas de gravação mais lentas:

Em muitos casos, Os processos de gravação úmida levam mais tempo para alcançar a remoção de material desejada em comparação com o bombardeio rápido de íons em gravura seca. - Preocupações ambientais e de segurança:

A gravura úmida usa produtos químicos agressivos que exigem manuseio e descarte cuidadosos.

A necessidade de sistemas robustos de gerenciamento de resíduos pode aumentar o impacto ambiental e a complexidade operacional. - Requisitos de pós-processamento:

Muitas vezes, A gravação úmida requer limpeza adicional e acabamento superficial para remover os resíduos e garantir a qualidade da superfície desejada, potencialmente aumentar o tempo de produção e os custos.

5. Aplicações em várias indústrias

Fabricação de semicondutores

Na fabricação de semicondutores, A gravação a seco domina devido à sua capacidade de criar extremamente fino, Recursos de alta proporção em bolachas de silício.

Técnicas como Rie e Drie permitem a produção de padrões intrincados de circuitos críticos para a microeletrônica moderna.

A gravação úmida também desempenha um papel na remoção de material e nos processos de limpeza de materiais em massa.

Placa de circuito impresso (PCB) Produção

A gravura úmida encontra uma aplicação generalizada na fabricação de PCB, onde remove eficientemente as camadas de cobre de substratos.

Sua simplicidade e custo-efetividade o tornam um método preferido para produção de PCB em larga escala, Embora os requisitos de precisão às vezes exigam etapas adicionais de processamento.

Instrumentos ópticos e de precisão

Componentes ópticos de alta resolução e instrumentos de precisão se beneficiam do controle direcional superior da gravura a seco, que permite a criação de padrões complexos com distorção mínima de recurso.

Essas aplicações exigem tolerâncias exigentes que apenas a gravação a seco pode fornecer consistentemente.

MEMS e microfabricação

Gravação de íons reativos profundos (TRÊS), uma forma de gravação seca, é indispensável na fabricação de dispositivos MEMS.

Sua capacidade de produzir profundo, trincheiras estreitas com controle preciso tornam-o crítico para o desenvolvimento de sensores e atuadores de microescala.

6. Fatores a serem considerados ao escolher um método de gravação

Selecionar o método de gravura mais apropriado para uma aplicação específica envolve avaliar vários fatores críticos.

A escolha certa pode afetar significativamente a qualidade, custo, e eficiência do processo de fabricação. Abaixo estão as principais considerações para orientar esta decisão:

Propriedades do material

- Tipo de material: Diferentes materiais (Por exemplo, metais, semicondutores, cerâmica) responder de maneira diferente a vários métodos de gravação.

Por exemplo, A gravação úmida é frequentemente adequada para o silício, mas pode não ser ideal para materiais mais difíceis ou mais resistentes. - Espessura do material: Materiais mais espessos podem exigir técnicas de gravação mais agressivas, enquanto materiais mais finos podem se deformar em condições adversas.

Requisitos de precisão e resolução

- Tamanho do recurso: Requisitos de alta resolução exigem métodos capazes de produzir detalhes finos, como gravação de plasma ou gravação de íons reativos (Rie).

- Proporção de aspecto: Estruturas profundas com alta proporção pode exigir gravação de íons reativos profundos (TRÊS) Para paredes laterais precisas e verticais.

Considerações de custo

- Custos iniciais de configuração: Algumas técnicas avançadas de gravura, Como senão, Envolva investimentos iniciais significativos em equipamentos e instalações.

- Custos operacionais: Custos contínuos relacionados ao uso de produtos químicos, descarte de resíduos, e a manutenção deve ser considerada.

A gravação úmida normalmente tem custos operacionais mais baixos em comparação com métodos de gravação a seco.

Impacto ambiental

- Uso químico: A gravação úmida usa grandes quantidades de produtos químicos que requerem manuseio e descarte cuidadosos.

Métodos de gravação a seco geralmente produzem menos resíduos perigosos, mas consomem mais energia. - Práticas de sustentabilidade: Cada vez mais, Os fabricantes procuram opções ecológicas, Incluindo sistemas de reciclagem para os gravadores ou a adoção de princípios de química verde.

Volume de produção e velocidade

- Lote vs.. Processamento contínuo: O processamento em lote dos ternos de produção menor de produção, enquanto os processos contínuos são melhores para a fabricação de alto volume.

- Taxa de gravação: As taxas de gravação mais rápidas reduzem o tempo de produção, mas devem se equilibrar contra a obtenção de qualidade e resolução desejadas.

Acabamento e qualidade da superfície

- Rugosidade da superfície: Diferentes métodos de gravação resultam em acabamentos superficiais variados.

Por exemplo, A gravura molhada isotrópica tende a criar superfícies mais suaves do que a gravação seca anisotrópica. - Uniformidade: Garantir a gravação uniforme em toda a área da superfície é crucial para manter a qualidade do produto.

Preocupações de segurança

- Manuseio de materiais perigosos: A gravação molhada e a seco envolve substâncias potencialmente perigosas.

Medidas de segurança adequadas, incluindo equipamentos de proteção e sistemas de ventilação, são necessários. - Risco de dano: Certos métodos de gravação representam um risco maior de danificar componentes ou substratos delicados.

Compatibilidade com outros processos

- Integração nas linhas de fabricação: O método de gravura escolhido deve se integrar perfeitamente com outras etapas no processo de fabricação, minimizar o tempo de inatividade e ineficiências.

- Tratamentos pós-elaboração: Considere se tratamentos adicionais (Por exemplo, limpeza, revestimento) são necessários após a gravação e como isso afeta o fluxo de trabalho geral.

7. Conclusão

Para concluir, Tanto a gravação a seco quanto a gravura úmida desempenham papéis fundamentais na fabricação de materiais, Cada uma oferta benefícios exclusivos adaptados a aplicativos específicos.

A gravação a seco se destaca na produção de alta precisão, Recursos anisotrópicos essenciais para eletrônicos e mems avançados,

Enquanto a gravura molhada fornece um mais simples, Solução econômica para remoção e aplicações de material em massa, onde é suficiente a gravura isotrópica.

Considerando cuidadosamente fatores como seletividade, taxa de gravação, uniformidade, e impacto ambiental, Os fabricantes podem selecionar o método ideal de gravura para atender às suas necessidades de produção.

À medida que a tecnologia avança, Ambos os processos de gravação continuarão a evoluir, Incorporando inovações, como otimização de processos orientada pela IA e soluções químicas ecológicas.

Abraçar esses avanços permitirá à indústria alcançar uma precisão ainda mais alta, eficiência, e sustentabilidade na fabricação de materiais.