1. Sumário executivo

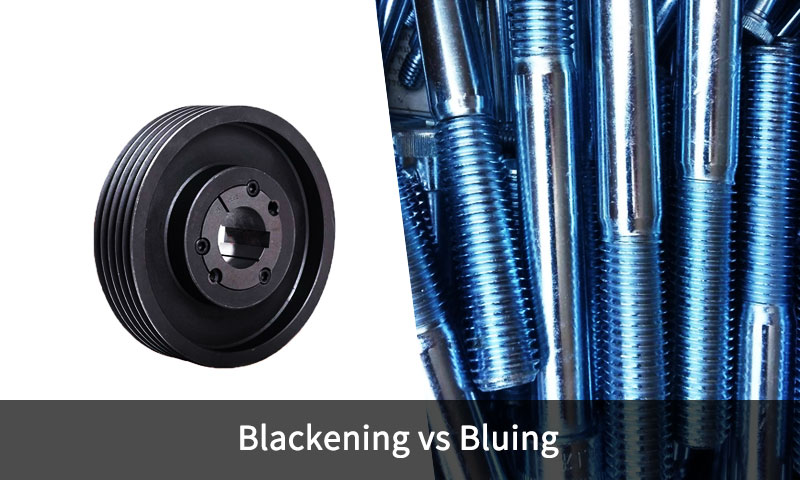

“Enegrecimento” versus “azul” são termos frequentemente usados de forma intercambiável em conversas casuais, mas referem-se a famílias sobrepostas, porém distintas, de tratamentos de superfície.

Ambos se destinam a produzir uma aparência escura e algum grau de resistência à corrosão em peças ferrosas, mas eles diferem em química, temperatura do processo, aparência, durabilidade e usos típicos.

Bluing historicamente se refere a processos de oxidação controlada usados em armas de fogo para criar um filme de magnetita azul-preto., enquanto escurecimento é um termo industrial mais amplo que abrange revestimentos de conversão (óxido preto), fosfatação, nitretação e acabamentos pretos depositados (placa elétrica, PVD, casaco em pó).

A escolha entre eles depende do substrato, requisitos funcionais (corrosão, vestir, tolerância dimensional), custo, escala de produção e restrições ambientais.

2. Introdução

Na engenharia de superfície, acabamentos são selecionados para atingir um ou mais objetivos: Resistência à corrosão, resistência ao desgaste, brilho reduzido, aparência específica (cor/brilho), lubrificação, comportamento elétrico, ou para servir como base de tinta.

Dois acabamentos “escuros” comuns encontrados na indústria são azulado e escurecimento:

- Azul - tradicionalmente denota uma oxidação controlada de superfícies ferrosas para formar uma magnetita fina (Fe₃o₄) camada.

Está fortemente associado a armas de fogo e armas ligeiras, onde uma pátina azul-preta característica é desejada tanto para estética quanto para modesta proteção contra corrosão quando selada com óleo. - Escurecimento — um termo mais amplo que geralmente significa produzir um revestimento preto ou muito escuro no metal.

Pode descrever revestimentos de conversão (óxido preto, fosfato preto), acabamentos de deposição (galvanoplastia preta, PVD), ou processos termoquímicos (nitretação preta).

O escurecimento é comumente usado em hardware industrial, prendedores, peças automotivas e itens decorativos.

Importante: tanto o azulamento quanto muitas conversões de escurecimento produzem um muito fino filme de proteção (muitas vezes de submícron a alguns mícrons de espessura); sua proteção real contra corrosão depende muito da vedação pós-tratamento (óleo, cera, laca, ou acabamento de polímero).

Existem também acabamentos pretos depositados que são intencionalmente mais espessos e mecanicamente mais robustos; estes são tecnicamente diferentes do azul de conversão/óxido preto.

3. A química e a metalurgia por trás dos acabamentos

Revestimentos de conversão versus revestimentos depositados

- Revestimentos de conversão: reação química entre o substrato metálico e a solução/atmosfera de tratamento.

O revestimento é integral ao substrato (não é uma camada adicionada) e muito magro.

Exemplos: óxido preto (Fe → Fe₃O₄), fosfato (filmes de fosfato de ferro), nitrocarbonetação ferrítica (formando nitretos/óxidos de ferro). - Revestimentos depositados: camadas construídas sobre o substrato por galvanoplastia, deposição física de vapor (PVD), Deposição de vapor químico (CVD), ou tinta/revestimento em pó. Estes podem ser mais espessos e fornecer proteção de barreira mecânica.

Química do azulamento (formação de magnetita)

Blueing é essencialmente uma formação controlada de magnetita (Fe₃o₄) em aço.

Esse filme de magnetita é formado normalmente por oxidação em banho de sal alcalino (azulado quente) ou por ferrugem e conversão controladas (ferrugem azulada).

Magnetita é aderente, fino e dá um tom preto azulado devido às suas propriedades ópticas.

O filme em si oferece apenas uma modesta resistência à corrosão, a menos que seja vedado; óleo ou cera preenchem a microporosidade e melhoram significativamente o desempenho.

Química das rotas comuns de escurecimento

- Óxido preto quente (azulado quente / escurecimento quente): O banho oxidante alcalino converte a superfície do ferro em magnetita de forma rápida e uniforme em temperaturas elevadas (geralmente 135–155 °C dependendo da química). Resultado: denso Fe₃o₄ camada.

- Escurecimento a frio (escurecimento químico): soluções à temperatura ambiente (nitrito, à base de nitrato) produzir um filme de conversão preto através de reações químicas; mais fácil para retoques ou trabalhos em pequenos lotes, mas produz um acabamento mais fino, filme menos robusto.

- Fosfatando (Parkerização): forma cristais de fosfato de ferro ou zinco que são porosos e excelentes para reter óleo; pode parecer cinza a preto dependendo da formulação e do tratamento subsequente.

- Nitrocarbonetação ferrítica / nitretação preta: difusão termoquímica introduz nitrogênio e carbono na superfície, produzindo camadas duras de nitreto e às vezes uma camada superior de óxido preta (usado para resistência ao desgaste mais resistência à corrosão).

- Acabamentos pretos depositados (cromo preto galvanizado, níquel preto, PVD, casaco em pó): estas não são conversões, mas camadas adicionadas; a espessura e as propriedades de barreira variam de acordo com o processo – geralmente muito mais protetoras contra corrosão e desgaste do que filmes finos de conversão.

4. Processos Principais

Os tratamentos de superfície que produzem acabamentos escuros em metais ferrosos são amplamente utilizados para estética, Resistência à corrosão, e finalidades funcionais.

A escolha do método depende substrato, aparência desejada, tolerância dimensional, requisitos de corrosão/desgaste, e escala de produção.

Azul quente / Óxido Preto Quente

- Visão geral do processo: As peças de aço são imersas em um banho oxidante alcalino (normalmente hidróxido de sódio com sais oxidantes) aquecido a 135–155ºC. O oxigênio reage com o ferro formando uma camada fina, aderente camada de magnetita (Fe₃o₄).

- Principais recursos:

-

- Produz um acabamento azul-preto uniforme com iridescência sutil.

- A espessura é normalmente 0.5–2 µm, resultando em mudança dimensional insignificante—adequado para componentes de precisão como canos e slides de armas de fogo.

- O filme é poroso; portanto, vedação pós-tratamento com óleo, cera, ou laca é necessário para resistência à corrosão.

- Vantagens: Alta qualidade, acabamento repetível; boa profundidade de cor; impacto dimensional mínimo.

- Limitações: Requer banhos com temperatura controlada, ventilação adequada, e manuseio cuidadoso de produtos químicos cáusticos.

Azul frio / Escurecimento Químico

- Visão geral do processo: Soluções químicas à temperatura ambiente, muitas vezes nitrito- ou à base de nitrato, reage com a superfície do aço para produzir uma fina camada de óxido preto.

- Principais recursos:

-

- A espessura do filme é extremamente fina (<1 µm).

- Usado principalmente para Peças pequenas, retoques, e manutenção em vez de aplicações em escala de produção.

- Aparência: preto fosco, menos rico que o azul quente; aplicação irregular é possível se não for cuidadosamente controlada.

- Vantagens: Conveniente, baixo custo, não há necessidade de banhos quentes; pode ser aplicado in situ.

- Limitações: Menor resistência à corrosão e ao desgaste; Vida mais curta sem manutenção ou vedação.

Ferrugem Azul / Fumo azulado

- Visão geral do processo: Tradicional, processo de várias etapas:

-

- Ferrugem controlada da superfície do aço (formação de Fe₂O₃ vermelho).

- Conversão para magnetita negra (Fe₃o₄) através da fervura, redução química, ou exposição a vapores.

- Repetição de ciclos para construir profundidade e consistência.

- Principais recursos:

-

- Produz um profundo, acabamento azul-preto brilhante altamente valorizado em armas de fogo e componentes de colecionador.

- Demora muito; exige um monitoramento cuidadoso umidade, temperatura, e exposição química.

- Vantagens: Estética premium; durável quando mantido adequadamente com óleo.

- Limitações: Trabalho intensivo, baixo rendimento; não é adequado para produção em massa.

Fosfatização Negra (Parkerização)

- Visão geral do processo: O aço está imerso em banho de fosfato ácido, produzindo a camada cristalina de fosfato de ferro ou zinco.

Parâmetros como concentração do banho, temperatura (88–95 °C), e tempo de imersão controlam o tamanho e a cor do cristal (cinza para preto). - Principais recursos:

-

- Espessura do filme: 5–25 µm, ligeiramente mais espesso que o óxido preto.

- A camada porosa retém o óleo excepcionalmente bem, Melhorando a resistência à corrosão.

- A aparência fosca reduz o brilho, comumente usado em equipamentos militares e táticos.

- Vantagens: Econômico para grandes lotes; compatível com aplicações oleosas ou lubrificadas.

- Limitações: Superfície porosa pode ser mecanicamente fraco; lubrificação necessária para evitar corrosão.

Nitrocaburação Ferrítica / Nitretação Negra

- Visão geral do processo: Processo de difusão termoquímica introduzindo nitrogênio e carbono na superfície em 500–600 ° C., formando um fino, camada composta endurecida.

Uma superfície de óxido preto se forma naturalmente no topo (nitretação preta). - Principais recursos:

-

- Grossura: 5–50 µm, combinação de camada composta e zona de difusão.

- Melhora resistência ao desgaste, força de fadiga, e proteção moderada contra corrosão.

- Pouco crescimento dimensional pode ocorrer (~0,02–0,05mm).

- Vantagens: Excelente para peças de alto desgaste, como engrenagens, eixos, prendedores.

- Limitações: Requer equipamento especializado e controle cuidadoso de temperatura.

Revestimentos Pretos Depositados (Eletroplatação, PVD, Casaco em pó)

- Visão geral do processo: As camadas são depositado no substrato em vez de convertido quimicamente:

-

- Eletroplatação: cromo preto, níquel preto.

- PVD: finas camadas metálicas ou cerâmicas aplicadas sob vácuo.

- Revestimento em pó: acabamentos à base de polímeros curados no substrato.

- Principais recursos:

-

- Grossura: 5–100+ µm, dependendo do método.

- Alta uniformidade, acabamentos brilhantes ou foscos.

- Superior corrosão e resistência ao desgaste em comparação com revestimentos de conversão finos.

- Vantagens: Excelente estética, Revestimentos funcionais, opções de cores/acabamento mais amplas.

- Limitações: Pode alterar as dimensões significativamente; a adesão depende do pré-tratamento; custo mais alto.

5. Visual, diferenças dimensionais e mecânicas

Aparência (cor, brilho e uniformidade)

- Azul (azulado quente/ferrugem): preto-azulado a azul profundo; ligeiramente iridescente quando novo; estética valorizada em armas de fogo.

- Escurecimento a frio / óxido preto: pode ser fosco a preto semibrilhante; muitas vezes ligeiramente mais marrom ou ardósia em comparação com o azul clássico.

- Fosfato: Matte, superfície granular (preto fosco/cinza); não reflexivo.

- Nitretação preta / PVD / casaco em pó: pode ser preto profundo e uniforme; PVD e revestimento em pó podem alcançar acabamentos de alto brilho ou fosco sob demanda.

Espessura e mudança dimensional

- Conversão azul/óxido preto/fosfato:muito fino - normalmente submícron a alguns mícrons.

Mudança dimensional insignificante (vantajoso para peças de precisão e tolerâncias restritas). - Nitretagem: cria uma camada de difusão que pode ter vários mícrons de espessura mais uma camada composta – mudança dimensional pequena, mas mensurável.

- Eletroplatação / PVD / casaco em pó: camadas depositadas geralmente variam de mícrons a dezenas/centenas de mícrons; significativo para tolerâncias restritas.

Resistência ao desgaste e dureza

- Azul / óxido preto: dureza adicionada mínima; principalmente cosmético + resistência à corrosão suave; resistência ao desgaste fraca sem revestimentos ou lubrificantes adicionais.

- Nitretação preta: aumenta substancialmente a dureza da superfície (benefício para peças críticas ao desgaste).

- Revestimentos depositados: a resistência ao desgaste depende do revestimento (PVD duro ou revestimentos cerâmicos >> óxido preto).

6. Proteção contra corrosão e durabilidade

Proteção básica contra corrosão

- Azul / óxido preto sozinho: fino e poroso; fornece mínimo proteção de barreira por si só. A proteção típica depende do pós-selo (óleo leve, cera, acabamento de polímero). Sem vedação, a corrosão começará relativamente rápido, especialmente em ambientes agressivos.

- Fosfato + óleo: boa resistência à corrosão quando impregnado com óleo; amplamente utilizado onde as peças passam por manuseio/lubrificação periódica.

- Nitretação preta: boa resistência à corrosão devido às camadas compactas de composto/difusão.

- Revestimentos depositados: melhor barreira contra corrosão quando espessa, denso, e sem defeitos (Por exemplo, cromo preto ou revestimento em pó de alta qualidade).

Durabilidade no mundo real

- Em benigno, ambientes secos, uma peça azulada ou de óxido preto bem vedada pode funcionar por anos com lubrificação ocasional. Em condições marítimas ou de alta umidade, filmes de conversão exigem vedação mais robusta ou melhor escolha de revestimento (nitretação ou revestimento depositado). A seleção de engenharia deve considerar a exposição esperada, regime de manutenção e vida útil aceitável antes de repintar.

7. Considerações e aplicações práticas de engenharia

Armas de fogo e armas pequenas (caso de uso clássico)

- Azul (azulado quente ou enferrujado) é tradicional - preferido pela estética, proteção aceitável quando lubrificado, e estabilidade dimensional. O azulamento frio é usado apenas para reparos pontuais.

- Fosfato (Parkerização) é comum para armas de fogo militares por causa da durabilidade, superfície fosca e retenção de óleo.

Prendedores, hardware e peças automotivas

- Óxido preto (quente ou frio) é frequentemente usado para fixadores e ferragens em geral, onde o custo e a baixa alteração dimensional são importantes; pós-óleo ou laca melhora a resistência à corrosão.

- Nitrocarbonetação ferrítica é usado em engrenagens, eixos e peças do motor quando são necessárias resistência ao desgaste e resistência à fadiga.

Itens decorativos e arquitetônicos

- PVD, casaco em pó, ou acabamentos pretos galvanizados são usados para uma aparência estética consistente e melhor resistência às intempéries.

Ferramentas e matrizes

- Nitretagem dá resistência ao desgaste; às vezes seguido por óxido preto/PVD para desempenho e aparência combinados.

Fabricação/rendimento e custo

- Azul quente / escurecimento quente requer banhos controlados e mais infraestrutura de segurança, mas fornece resultados consistentes em escala.

- Azulado frio é de baixo custo e flexível, mas inferior em durabilidade.

- Acabamentos depositados são mais caros, mas oferecem proteção superior e uma paleta mais ampla de acabamentos.

8. Ambiental, aspectos regulatórios e de segurança

- Banhos azuis alcalinos quentes e soluções de azulamento químico frio contém cáustico, oxidante, ou produtos químicos à base de nitrito.

Eles representam inalação, queimadura de pele, e perigos de descarte; as instalações devem fornecer controle de fumaça, EPI adequado, e neutralização/tratamento de águas residuais. - Banhos de fosfato são ácidos e criam lamas residuais que devem ser gerenciadas.

- Eletroplatação pode envolver metais pesados perigosos ou cromo hexavalente em certos sistemas – aplicam-se regras rigorosas de descarte e segurança do trabalhador.

- Nitretação preta envolve altas temperaturas e amônia ou outros gases reativos; tratamento de exaustão é necessário.

- Alternativas mais seguras: Melhor tratamento de resíduos, revestimentos à base de água, ou revestimentos depositados não tóxicos (alguns sistemas PVD) reduzir o impacto ambiental, mas muitas vezes com custos de capital mais elevados.

9. Controle de qualidade, testes e manutenção

Testes e métricas de controle de qualidade

- Spray de sal (Estilo ASTM B117): resistência comparativa à corrosão. Os revestimentos de conversão normalmente custam menos, a menos que sejam selados.

- Adesão (hachurado / puxar fita): verifica a adesão do revestimento (aplica-se mais a revestimentos depositados).

- Medição de espessura: medidores baseados em micrômetros ou correntes parasitas; os revestimentos de conversão são muito finos (próximo do limite de detecção para alguns medidores).

- Medição de cor e brilho: espectrofotometria ou medidores de brilho para controle cosmético.

- Inspeção visual e microscopia: verifique a uniformidade, microeporosidade, e reação do substrato.

Manutenção

- Azulado / peças de óxido preto: lubrificação ou depilação periódica prolonga a vida; remova a umidade da superfície e reaplique óleo leve após a limpeza.

- Peças tratadas com fosfato: re-óleo após a limpeza; o fosfato é poroso e depende da impregnação de óleo.

- Revestimentos depositados: reparo por re-revestimento ou retoque de tintas; revestimento em pó requer lixamento e repintura para danos.

10. Conceitos errôneos comuns & Esclarecimentos

“Enegrecimento e azulamento são o mesmo processo”

Falso. O escurecimento forma uma camada mais espessa (0.5–1,5 μm) camada preta de Fe₃O₄ para durabilidade; azulado forma um mais fino (0.1–0,5 μm) camada azul-preta para estética.

“Azul é apenas para armas de fogo”

Falso. O azulamento quente é usado para ferramentas e peças decorativas; o azulado frio é para restauração – armas de fogo são apenas uma aplicação de alto perfil.

“Escurecer é mais caro que azular”

Parcialmente verdadeiro. O escurecimento a quente requer equipamento de aquecimento (custo inicial mais alto) mas menor custo por peça para grandes volumes.

O azulado a frio não tem custos iniciais, mas tem um custo por peça mais alto para demãos repetidas.

“Enegrecimento/azulamento não selado fornece proteção adequada”

Falso. As camadas não seladas são porosas – fornecem <24 horas de resistência à corrosão (ASTM B117). A vedação com óleo/cera é obrigatória para uso no mundo real.

“Ambos os processos funcionam em metais não ferrosos”

Falso. O escurecimento e o azulamento funcionam apenas em metais ferrosos (aço, ferro). Metais não ferrosos (alumínio, cobre) requerem chapeamento ou anodização.

11. Comparação abrangente: Escurecimento vs Azulamento

O escurecimento e o azulamento são tratamentos de superfície amplamente utilizados para metais ferrosos, mas eles diferem significativamente em química, aparência, Propriedades funcionais, e aplicações industriais.

| Recurso | Azul | Escurecimento |

| Química / Mecanismo | Oxidação controlada do ferro para formar magnetita (Fe₃o₄) | Varia: conversão química (óxido preto, fosfato), termoquímico (nitretagem), ou revestimentos depositados (PVD, placa elétrica) |

| Substrato | Carbono ou liga de aço | Principalmente ferroso; alguns processos aplicáveis a aço inoxidável ou metais não ferrosos (por meio de depoimento) |

| Tipo de revestimento | Revestimento de conversão | Conversão ou revestimento depositado |

| Aparência | Azul-preto, às vezes ligeiramente iridescente | Cinza escuro a preto; Matte, semibrilhante, ou brilhante dependendo do processo |

| Espessura do filme | 0.5–2 µm (azulado quente) | Afinar: <25 µm (óxido/fosfato); Moderado: 5–50 µm (nitretagem); Espesso: 5–100+ µm (PVD/galvanoplastia) |

| Mudança Dimensional | Insignificante | Mínimo para conversões químicas; moderado a significativo para revestimentos/nitretação depositados |

| Resistência à corrosão | Baixo sozinho; melhorado com vedação de óleo/cera | Moderado a alto; depende do processo (fosfato + óleo, nitretagem, PVD) |

| Resistência ao desgaste | Mínimo | Moderado (óxido/fosfato) para alto (nitretagem, PVD) |

| Aplicações típicas | Armas de fogo, aço para colecionador, peças estéticas | Ferragens industriais, prendedores, automotivo, Aeroespacial, ferramentas, peças decorativas |

| Manutenção | Requer lubrificação ou depilação regular | Varia: revestimentos de conversão finos precisam de manutenção; revestimentos depositados requerem manutenção mínima |

| Custo & Complexidade | Moderado (azulado quente) para baixo (azulado frio); banho e controle de temperatura necessários | Baixo custo (óxido/fosfato) de alto custo (nitretagem, PVD); complexidade depende do método |

| Valor estético | Alto; rico, acabamento azul-preto profundo apreciado por colecionadores | Moderado; pode ser personalizado (Matte, lustroso, uniforme preto) para fins industriais ou decorativos |

12. Conclusão

Azular e escurecer são estratégias complementares de tratamento de superfície.

Blueing se destaca em aplicações estéticas e de precisão, enquanto o escurecimento fornece soluções versáteis para corrosão, vestir, e desempenho industrial.

Tipo de substrato, requisitos funcionais, objetivos visuais, escala de produção, e as expectativas de manutenção devem orientar a escolha entre eles.

Ao compreender a química, processo, e diferenças de aplicação, engenheiros e designers podem informar, durável, e opções econômicas para uma ampla gama de componentes metálicos.

Perguntas frequentes

Azul é o mesmo que óxido preto?

Funcionalmente eles são semelhantes (ambos produzem filmes de óxido de ferro), mas “blueing” tradicionalmente se refere aos tratamentos históricos com armas de fogo (quente, ferrugem, fumaça azulada) e muitas vezes tem uma tonalidade azulada; “óxido preto” é uma química industrial mais ampla de conversão quente/frio que produz um acabamento preto.

Você pode escurecer aço inoxidável ou alumínio da mesma maneira?

Não. O azulamento/óxido preto tradicional tem como alvo metais ferrosos.

O aço inoxidável e o alumínio requerem produtos químicos de conversão especiais ou revestimentos depositados (PVD, anodização para alumínio, ou processos de óxido preto desenvolvidos especificamente para alguns tipos de aço inoxidável).

Qual acabamento oferece a melhor proteção contra corrosão pronta para uso?

Revestimentos depositados (aplicado corretamente) e tratamentos de nitreto geralmente fornecem proteção superior contra corrosão.

O azulamento de conversão e o óxido preto exigem que a vedação tenha uma resistência razoável à corrosão.

O azul afetará as dimensões ou tolerâncias das peças?

O azulamento e o óxido preto proporcionam alterações dimensionais insignificantes (submícron a alguns mícrons) — adequado para peças com tolerâncias restritas.

Os revestimentos depositados podem exigir tolerância se a espessura for importante.

O azulado frio é tão bom quanto o azulado quente?

O azulado frio é conveniente para retoques, mas produz um acabamento mais fino, filme menos durável que o hot blueing; hot blueing dá um aspecto mais uniforme, acabamento mais duradouro quando devidamente selado.