1. Introdução

A soldagem de alumínio desempenha um papel fundamental na fabricação moderna, Underpinning Industries de aeroespacial a automotivo.

Como os fabricantes pressionam por mais leves, estruturas mais eficientes, Eles dependem cada vez mais na proporção de alta força / peso do alumínio.

No entanto, traços metalúrgicos únicos do alumínio - alta condutividade térmica, baixo ponto de fusão, e camada tenaz de óxido - providenciar desafios de soldagem distintos.

Neste artigo, Exploramos os fundamentos da soldabilidade do alumínio, Pesquisa de processos -chave, dissecar defeitos comuns, e compartilhar as melhores práticas que garantem robustos, juntas de alta qualidade.

2. Fundamentos da metalurgia de alumínio

Antes de atacar um arco, Os soldadores devem entender as fundações metalúrgicas que tornam o alumínio atraente e desafiador para se juntar.

Rede cúbica centrada na face & Condutividade térmica

Alumínio cristaliza em um cúbico centrado na face (FCC) LATTICE, que concede a sua ductilidade e resistência excepcionais.

Em termos práticos, Essa estrutura permite que o alumínio sofra deformação plástica significativa sem rachaduras - uma característica valiosa ao formar formas complexas.

No entanto, Alumínio condutividade térmica (~ 237 w/m · k) corre quase quatro vezes maior que o de aço suave.

Consequentemente, O calor injetado por um arco de alumínio de solda se espalha rapidamente no metal base, forçando os operadores a:

- Aumente a amperagem ou velocidade de viagem lenta para obter fusão adequada

- Pré -aqueça seções grossas (sobre 10 mm) Para garantir a penetração uniforme

- Use barras de apoio ou placas frias Quando soldando materiais de bitola fina para evitar queimaduras

Filme de óxido: Amigo e inimigo

Formulários de alumínio a óxido nativo camada (Al₂o₃) dentro de microssegundos de exposição ao ar.

Este filme serve como uma barreira protetora contra a corrosão, No entanto, apresenta um obstáculo formidável durante a soldagem:

- Ponto de fusão Disparidade: Óxido de alumínio derrete acima 2,000 ° c, enquanto as liquefias de metal subjacentes em 660 ° c.

Sem limpeza adequada e energia de arco, O óxido impede a fusão adequada. - Protocolos de limpeza: Soldadores empregam Degrestadores alcalinos, seguido pela escova de aço inoxidável imediatamente antes da soldagem.

Algumas lojas usam graus químicos (Por exemplo, ácido fosfórico diluído) Para garantir superfícies sem óxido.

Removendo diligentemente os óxidos e selecionando processos - como Tig de corrente pulsada Isso vasculha mecanicamente a zona de solda-os fabricantes superam esse obstáculo metalúrgico e alcançam juntas sem defeitos.

3. Processos de soldagem comuns para alumínio

Propriedades distintas do alumínio geraram um conjunto diversificado de técnicas de soldagem, cada um adaptado a espessuras específicas, sistemas de liga, taxas de produção, e requisitos conjuntos.

Soldagem de arco de tungstênio a gás (Gtaw / TIG)

Soldagem de arco de tungstênio a gás (Gtaw), comumente chamado de tig, Oferece controle de calor preciso e respingos mínimos, tornando -o o método de escolha para alumínio (≤ 6 mm) e juntas críticas:

- Princípio operacional: Um inerte - GAAS - blindado, O eletrodo de tungstênio não consumível sustenta um arco na superfície de alumínio.

O fio de enchimento entra na poça manualmente ou através de um mecanismo de alimentação. - Parâmetros típicos:

-

- Atual: 50–200 a (Polaridade CA para limpar óxidos)

- Tensão: 10–15 v

- Velocidade de viagem: 200–400 mm/min

- Gas de proteção: 100% Argônio entre 12 e 18 l/min

- Vantagens:

-

- Aparência excepcional de contas de solda (Ra < 1 µm)

- Zona estreita afetada pelo calor (HAZ), redução da distorção

- Controle total sobre a entrada de calor - essencial para ligas delicadas como a série 6xxx

- Limitações:

-

- Taxa de deposição mais baixa (~ 0,5 kg/h) Limita a produtividade

- Requer alta habilidade de soldador para resultados consistentes

Gawn / MIG - soldagem de arco de metal a gás

Soldagem de arco de metal a gás, ou soldagem mig, Aumenta as taxas de deposição, tornando -o ideal para a espessura média (3–12 mm) Fabricação de alumínio:

- Princípio operacional: Um contínuo, O eletrodo de arame de alumínio consumível alimenta através de uma pistola de soldagem enquanto o argônio ou o argônio - mistura o Shield the Arc.

- Parâmetros típicos:

-

- Diâmetro do fio: 0.9–1,2 mm

- Atual: 150–400 a

- Tensão: 18–25 v

- Velocidade de alimentação do fio: 5–12 m/eu (rendimento de deposição de 5 a 8 kg/h)

- Gas de proteção: Argônio ou ar/ele (25% Ele) em 15 a 25 l/min

- Vantagens:

-

- Alta deposição e velocidades de viagem aumentam a taxa de transferência

- Mecanização mais fácil e integração robótica

- Limitações:

-

- Haz mais amplo pode ampliar a distorção

- Respingos mais altos e formato de contas menos preciso versus tig

Soldagem por arco de plasma (PATA)

A soldagem de arco de plasma concentra o arco em um estreito, coluna de alta energia, misturando penetração profunda com controle:

- Princípio operacional: Um arco de plasma restrito viaja entre um eletrodo não consumível e a peça de trabalho; Um gás de proteção secundária envolve o plasma para proteger a solda.

- Parâmetros típicos:

-

- Plasma a gás (AR ou AR/H₂): 2–10 l/min

- Gas de proteção: Argônio em 10 a 20 l/min

- Atual: 50–300 a

- Vantagens:

-

- Profundidade de penetração até 10 mm em um único passe

- Controle preciso da forma do arco para soldas estreitas

- Limitações:

-

- Projeto complexo da tocha e custo de equipamento mais alto

- Requer configuração qualificada para evitar a instabilidade

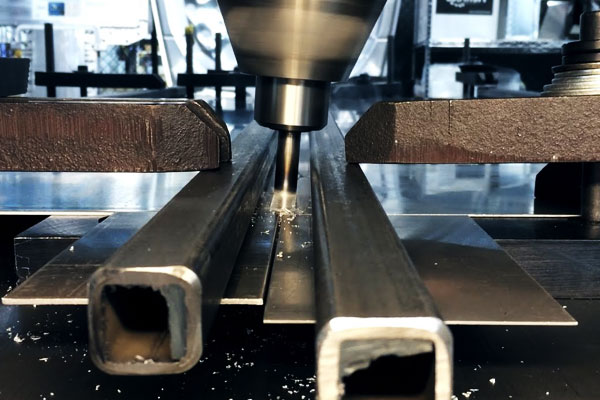

Soldagem por fricção (FSW)

Soldagem por fricção (FSW) revoluciona a união de alumínio, operando inteiramente no estado sólido:

- Princípio operacional: Uma rotação, A ferramenta não consumível mergulha nas superfícies agitadas, gerando calor de atrito que plastiza o metal.

A ferramenta então atravessa a junta, Misturar mecanicamente material amolecido para formar uma solda consolidada. - Parâmetros típicos:

-

- Rotação da ferramenta: 300–1.200 rpm

- Travessia de velocidade: 50–500 mm/min

- Força descendente: 10–50 kN, dependendo da espessura

- Vantagens:

-

- Praticamente elimina porosidade e rachaduras quentes

- Atinge eficiências conjuntas de 95-100% em ligas 5xxx e 6xxx

- Produz bom, grãos equiaxados na pepita de solda, Aprimorando as propriedades mecânicas

- Limitações:

-

- O investimento em equipamentos é significativo

- Restrito a juntas lineares ou simples de curva; requer fixação

Métodos emergentes: Soldagem a laser e feixe de elétrons

Como os fabricantes pressionam por velocidades e automação mais altas, Eles adotam raios de energia energética:

- Soldagem por feixe a laser (Lbw):

-

- Princípio: Um laser de alta potência (fibra ou co₂) concentra -se em um pequeno ponto (< 0.5 mm), criando penetração de buraco da fechadura.

- Benefícios: Haz extremamente estreito, distorção mínima, Soldagem acelera até 10 m/meu.

- Desafios: Requer ajuste de junta preciso (< 0.1 mm) e capital inicial alto.

- Soldagem por feixe de elétrons (EMB):

-

- Princípio: Um feixe de elétrons de alta velocidade no vácuo derrete metal em um modo de fechadura.

- Benefícios: Penetração profunda (20–50 mm) com excelente pureza de solda.

- Desafios: Câmaras de vácuo limitam o tamanho da peça, e o equipamento implica um custo substancial.

4. Sistemas de liga e sua soldabilidade

Ligas de alumínio se enquadram em quatro famílias principais - 1xxx, 5xxx, 6xxx, e 7xxx - cada um definido por seus elementos de liga dominantes.

Essas diferenças químicas governam o comportamento de fusão, Características de solidificação, e suscetibilidade a defeitos de soldagem.

1Série XXX (≥ 99% Alumínio)

Composição & Características

- Elemento principal: Alumínio ≥ 99.0% (Por exemplo, 1100: Fe ≤ 0.15%, E ≤ 0.10%)

- Força mecânica: UTS 90–110 MPa em O-Temper

- Condutividade térmica: ~ 237 W/m · k

Soldabilidade

- Avaliação: Excelente

- Vantagens:

-

- As impurezas mínimas impedem a formação intermetálica e a rachadura a quente.

- Alta ductilidade (alongamento ≥ 20%) Tolera variações de entrada de calor.

- Desafios:

-

- Requer ~ 20 a 30% mais entrada de calor que ligas 6xxx para manter a fusão.

Práticas recomendadas

- Processos: Gtaw (TIG) para precisão; Gawn (MEU) em folha fina (≤ 3 mm)

- Haste: ER1100 ou ER4043 (Para uma melhor fluidez) Para corresponder à resistência à corrosão base -metal

- Aplicações: Tanques químicos, Equipamento de grade de alimentos, barbatanas de câmbio

5Série XXX (Ligas al -mg)

Composição & Características

- Magnésio: 2.0–5.0 wt %; Manganês: 0.1–1.0 wt % para controle de grãos

- Graus comuns: 5052 (Mg 2,2–2,8%), 5083 (Mg 4,0-4,9%), 5456 (Mg 4,5-5,5%)

- Uts: 280–340 MPa; alongamento: 12–18%

Soldabilidade

- Avaliação: Bom a excelente

- Vantagens:

-

- Fortalecimento de solução sólida sem endurecer a precipitação, produzindo propriedades de solda consistentes.

- Excelente resistência à corrosão da água do mar (< 0.03 MM/ANO PERDA).

- Desafios:

-

- Zona afetada pelo calor (HAZ) O grão de grão pode reduzir a força da fadiga em 10 a 15% quando resfriado lento.

- Óxidos de superfície e MGO requerem escova rigorosa e degrescência.

Práticas recomendadas

- Processos: AC-gtaw para limpeza de óxido; FSW nas seções ≥ 6 mm para articulações completas

- Haste: ER5356 para combinar o conteúdo de MG e o comportamento de corrosão

- Aplicações: Casco de navio (5083-H111), vasos de pressão (5456), tanques de combustível

6Série XXX (Alias Al -Mg - Si)

Composição & Características

- Magnésio: 0.4–1.5 wt %; Silício: 0.6–1.2 wt % (A formação de Mg₂si precipita)

- Ligas típicas: 6061 (em geral), 6063 (extrusão), 6082 (alta força)

- Pico UTS (T6): ~ 310 MPA; Bendabilidade em O-Temper: 1.5× espessura

Soldabilidade

- Avaliação: Moderado

- Vantagens:

-

- O endurecimento da precipitação produz uma boa força de soldas após o envelhecimento pós -soldado.

- Versátil para enquadramento estrutural e perfis extrudados.

- Desafios:

-

- A soldagem de fusão dissolve Mg₂si, causando amolecimento do perigo (Droa de rendimento ≈ 30-50%).

- Os preenchimentos ricos em silício podem promover filmes quebradiços se não forem cuidadosamente controlados.

Práticas recomendadas

- Processos: Eu para velocidade; FSW para evitar o amolecimento da zona de fusão

- Haste: ER4043 (E 5 %) para resistência a trincas; ER5356 para serviço marítimo

- Tratamento pós -soldado: T6 envelhecimento (530 ° C Solução, 160 ° C/8 H envelhecimento) restaura ~ 85% de força original

- Aplicações: Quadros de bicicleta (6061-T6), Extrusões arquitetônicas (6082-T6)

7Série XXX (Alias Al -Zn -MG)

Composição & Características

- Zinco: 5.0–7.0 wt %; Magnésio: 2.0–3.0 wt %; Cobre: 1.2–2.0 WT % (Por exemplo, 7075-T6)

- Uts (T6): > 500 MPA; Limites excepcionais de fadiga (~ 160 MPA em 10⁷ ciclos)

Soldabilidade

- Avaliação: Pobre a moderado

- Vantagens:

-

- Maior resistência entre alumínio soldável, crítico para aplicações aeroespaciais.

- Desafios:

-

- Cracking quente de filmes eutéticos de baixa fusão (Al -zn - mg) durante a fusão.

- Preocupações significativas de amolecimento e estresse residual.

Práticas recomendadas

- Processos: FSW ou EBW (Seções grossas ≥ 10 mm) para evitar derreter; Tig com dcen pulsado para peças finas

- Haste: ER2319 (Cu 6.5 %) amplia a faixa de solidificação e reduz a rachadura

- Pré/pós -tratamento: Pré -aquecer 120 ° c; Bake de relevo do estresse (200 ° C/4 h) Para cortar tensões residuais por 50%

- Aplicações: Spars estrutural da aeronave (7075-T6), Aeroespaciais (7050), fixadores de alta integração

Comparações de soldabilidade -chave

Reunindo as análises anteriores, A tabela abaixo destaca a soldabilidade relativa de cada série principal de alumínio, junto com seus processos preferidos e desafios primários.

| Série de ligas | Classificação de soldabilidade | Métodos de soldagem preferidos | Desafios primários |

|---|---|---|---|

| 1xxx | Excelente | Gtaw (TIG), Gawn (MEU) | Requer ~ 20 a 30% mais entrada de calor; Baixa força limita o uso estrutural |

| 5xxx | Bom - excelente | AC-Gtaw, Gawn, Fricção mexer (FSW) | Haz grãos grossos sob resfriamento lento; Óxidos MGO/Al₂o₃ exigem limpeza rigorosa |

| 6xxx | Moderado | Gawn, Gtaw, FSW | Haz suavizando da dissolução precipitada; A segregação de silício pode promover rachaduras a quente |

| 7xxx | Pobre -moderado | Fricção mexer (FSW), EMB, Gtaw pulsado | Risco severo de racking quente; Amolecimento Haz significativo e estresse residual sem processos de estado sólido |

5. Parâmetros de processo -chave e controle da soldagem de alumínio

A obtenção de soldas sem defeitos depende de controle de parâmetros meticulosos:

- Limpeza pré-soldada. Deglease com limpadores alcalinos, Em seguida, remova mecanicamente o óxido usando escovas de aço inoxidável dedicadas ao alumínio. Quaisquer óxidos ou óleos residuais causam porosidade.

- Entrada de calor, Velocidade de viagem & Amperagem. Equilibre a entrada de calor (KJ/mm) Para garantir a fusão completa sem queimadura.

Para tig, Mantenha a entrada de calor em torno de 1-2 kJ/mm; Para mim, 3–6 kJ/mm ternos de 3 a 6 mm de placas. - Seleção de metal de enchimento.

-

- ER4043 (5% E): Oferece bom umedecimento e rachaduras reduzidas; Ideal para a série 6xxx.

- ER5356 (5% Mg): Fornece maior resistência à força e corrosão; preferido para metais básicos da série 5xxx.

- Composição de gás de proteção & Taxas de fluxo. Usar 100% argônio para medidores finos; misturas de argônio-hélio (Por exemplo, 75/25) Melhorar a penetração e a fluidez de contas de solda em trabalhos mais grossos.

Mantenha o fluxo de 10 a 20 l/min e mantenha o copo de gasolina dentro 10 mm da peça de trabalho.

6. Desafios de soldabilidade e mecanismos de defeito

A soldagem de alumínio encontra vários modos de defeito:

- Porosidade. Solubilidade de hidrogênio no alumínio fundido (até 2 ml/100 g em 700 ° c) leva ao aprisionamento do gás após a solidificação.

Mitigar o fio de enchimento de cozimento (65 ° c, 4 h) e manter seco, Limpo de metal base. - Rachadura quente. 6As ligas xxx e 7xxx formam filmes líquidos ao longo dos limites dos grãos durante a solidificação.

Reduza a rachadura reduzindo a entrada de calor, Selecionando preenchimentos ricos em silício (ER4043), ou usando FSW em ligas suscetíveis. - Falta de fusão e queimaduras. Calor inadequado ou velocidade de viagem excessiva áreas não usadas; viagens excessivamente lentas ou alta amora causam queimaduras.

Inspecione o perfil de contas e ajuste os parâmetros para obter uma garganta de solda uniforme. - Distorção e tensões residuais. Alto coeficiente de expansão térmica do alumínio (23× 10⁻⁶ /k) induz distorção substancial. Neutralizar com fixação, Soldagem por trás, e grampos de piscina de calor.

7. Evolução microestrutural e desempenho mecânico

As microestruturas pós-soldas ditam a integridade articular:

- Amolecimento do HAZ & Crescimento de grãos. Em ligas de precipitação hardenable (6Série XXX), O HAZ perde força à medida que precipita se dissolver.

Resfriamento de estado sólido ou envelhecimento pós-soldado (Por exemplo, 160 ° C para 8 h em 6061) se recupera até 80% de força como soldagem. - Precipitação em ligas trocadas térmicas. Re-precipitação controlada-através de T4 (envelhecimento natural) ou t6 (envelhecimento artificial) Ciclos - Propriedades mecânicas.

Por exemplo, 6061-As soldas T6 alcançam 275 Rendimento de MPA após tratamento T6. - Tração, Fadiga & Desempenho de corrosão. Soldos de TIG corretamente executados em 5083 pode alcançar 95% de resistência à tração-metal base. No teste de fadiga, As juntas FSW em ligas 5xxx excedem 10⁶ ciclos em 70% de UTS.

A resistência à corrosão-vital em aplicações marinhas-permanece alta ao usar ligas de enchimento correspondentes e tratamentos pós-soldados adequados.

8. Tratamentos e reparos pós-solda

Para otimizar o desempenho e a longevidade das articulações, Fabricantes aplicam vários procedimentos pós-soldado:

- Tratamento térmico pós-solda (Pwht) & Alívio do estresse. Em ligas 6xxx, tratamento de solução em 530 ° C seguido de apagão e envelhecimento T6. Para ligas 5xxx, envelhecimento natural (T4) estabiliza a dureza.

- Endireitamento mecânico & Trabalho frio. Para correção de distorção, dobrar ou rolar cuidadosamente à temperatura ambiente. O trabalho de frio também aumenta a força localizada via endurecimento por tensão.

- Reparo de defeitos e re-lenço. Triturar rachaduras ou poros para soar metal, Em seguida, reojuste usando o mesmo processo e enchimento. Sempre limpe as superfícies para evitar a recorrência de defeitos.

9. Inspeção, Teste, e controle de qualidade

Manter a qualidade da solda exige inspeção sistemática:

- Inspeção visual (ISO 5817 / AWS D1.2). Avalie a aparência da solda, reforço de contas, e minúsculas. O nível B de grau requer imperfeições mínimas.

- Testes não destrutivos (Ndt).

-

- Penetrante de corante: Detecta rachaduras de superfície em soldas não porosas.

- Radiográfico (raio X): Revela porosidade interna e falta de fusão.

- Ultrassônico: Pesquisa de placas mais grossas (>10 mm) Para falhas volumétricas.

- Qualificação do procedimento & Certificação do soldador. Executar registros de qualificação de procedimento (PQRS) para validar parâmetros. Certificar soldadores por AWS D1.2 ou ISO 9606-2 para garantir consistente, desempenho compatível.

10. Aplicações industriais de soldagem de alumínio

A excepcional proporção de força / peso de alumínio e resistência à corrosão impulsiona seu uso em indústrias exigentes.

Estruturas aeroespaciais e de alta resistência

Em aeroespacial, Cada quilograma salvo se traduz diretamente em eficiência de combustível e capacidade de carga útil.

Consequentemente, Fabricantes soldam ligas de alumínio de alta resistência-como 2024, 6061, e 7075 - para componentes críticos:

- Fuselagem e peles de asa: Soldagem automatizada de tig e laser junte -se (1–3 mm) folhas com larguras de solda sob 1 mm, preservando a suavidade aerodinâmica.

- Longarinas e molduras: Soldagem por fricção (FSW) em 5 xxx e 7 Série XXX cria juntas de força quase base-metal, permitindo desenhos monocoques leves.

As companhias aéreas relatam até 5% Economia de combustível em aeronaves mais recentes, mudando para painéis de alumínio com calor FSW. - Caixas de despedida de aterrissagem: Peças de alumínio fundidas e forjadas (Por exemplo, 7075-T73) soldado via EBW e depois sofre um assado para manter a resistência à fluência sob cargas de impacto repetidas.

Transporte automotivo e leve

Os fabricantes de veículos enfrentam regulamentos rigorosos de emissões e demandas de eletrificação. A soldagem de alumínio ajuda a enfrentar esses desafios:

- Veículo elétrico (Ev) Gabinetes de bateria: Eu soldagem de 5 XXX Série de extrusões se forma rígida, bandejas de bateria dignas de colisão.

Comparado ao aço, bandejas de alumínio reduzem a massa por 35–40%, estendendo o alcance de EV até 10%. - Estruturas de corpo em branco: Células híbridas Tig-Mig Solda conjuntos de aço de alumínio misturados usando metais de enchimento de transição, corte de peso do meio -fio por 100–150 kg em SUVs de tamanho normal.

- Trailer e corpos de vagão: 5083-Os painéis H116 soldam rapidamente em linhas de solda robóticas,

fornecendo plataformas sem corrosão que duram 30–40% mais do que as contrapartes de aço em ambientes de sal de degelo.

Marinho, Vasos de pressão, e fachadas arquitetônicas

Construtores e arquitetos exploram soldagem de alumínio para resistência à corrosão e flexibilidade do design:

- Cascos de navios e superestruturas: 5083 e 5 Ligas xxx soldas com distorção mínima pós-soldada, permitindo tamanhos de painel maiores (até 10 m) e reduzir o tempo de montagem por 20%.

- Vasos de pressão & Tanques criogênicos: Ligas como 5083 e 6061 solda via tig em atmosferas controladas, Produção de juntas estanques que suportam –196 ° C em serviço em aplicativos de GNL.

- Paredes da cortina arquitetônica: Soldas decorativas de TIG em 6 Extrusões da série xxx formam fachadas sem costura.

A soldagem a laser restringe ainda mais as juntas para baixo 0.5 mm, criando descarga, superfícies prontas para anodizadas.

Setores emergentes: Veículos elétricos & Energia renovável

Como as indústrias giram para a sustentabilidade, A soldagem de alumínio suporta novas tecnologias:

- Cubs de turbina eólica: FSW se junta a grossa (até 50 mm) 6 Placas da série xxx para acessórios de raiz de lâmina de turbina-atendendo aos pontos fortes de tração perto 300 MPA e vidas de fadiga excedendo 10⁷ Ciclos sob carga cíclica.

- Quadros de rastreador solar: Mig Welded 5 XXX Extrusões formam estruturas de suporte leve, Reduzindo o custo do material por 25% comparado aos quadros de aço galvanizado.

- Cilindros de armazenamento de hidrogênio: Soldagem por feixe de elétrons e laser 6 ligas xxx artesanato sem costura, vasos de alta pressão, permitindo seguro, Tanques de hidrogênio compactos para veículos de células de combustível.

11. Vantagens e desvantagens da soldagem de alumínio

A soldagem de alumínio oferece benefícios significativos, mas também apresenta desafios únicos que os fabricantes devem navegar com cuidado.

Vantagens:

- Estruturas leves: Os conjuntos de alumínio soldados pesam até 50 % Menos que estruturas de aço equivalentes, Melhorando a eficiência de combustível em veículos, Aeronave, e marinho vasos.

- Resistência à corrosão: Quando soldado com ligas de preenchimento correspondentes (Por exemplo, ER5356 na série 5xxx),

As juntas de alumínio mantêm excelente resistência à água salgada e à corrosão atmosférica - crítica em aplicações marinhas e externas. - Alta eficiência articular: Processos modernos como a soldagem de fricção Rotineiramente alcançam 95-100 % de força de metal base, Ativando aplicativos de porta -carga sem compromisso.

- Boa condutividade térmica: A rápida dissipação de calor reduz o superaquecimento localizado, minimizar a distorção em seções finas quando os parâmetros são devidamente controlados.

- Reciclabilidade e sustentabilidade: Sucata de alumínio de respingos de solda e desligados novamente o caldeirão facilmente, apoiando a fabricação circular com até 95 % Economia de energia sobre a produção primária.

Desvantagens:

- Gerenciamento da camada de óxido: O tenaz al₂o₃ filme exige uma rigorosa limpeza pré-soldada (químico ou mecânico) e, em tig, Polaridade CA para garantir uma fusão consistente.

- Perda de calor rápida: Enquanto a alta condutividade ajuda o controle de distorção, força os soldadores a aumentar a entrada de calor-levantando o risco de queimadura em medidores finos e zonas mais amplas afetadas pelo calor em seções mais grossas.

- Amolecimento do HAZ em ligas tratáveis térmicas: A soldagem de fusão de séries 6xxx e 7xxx geralmente dissolve o fortalecimento dos precipitados,

resultando em uma zona amolecida que pode exigir processos de envelhecimento pós-soldado ou de estado sólido alternativos como FSW. - Distorção e tensões residuais: O alto coeficiente de expansão térmica do alumínio e o baixo módulo elástico se combinam para produzir deformação perceptível; As estratégias eficazes de fixação e controle de calor tornam-se essenciais.

- Requisitos de equipamento e habilidade: A obtenção de soldas de alumínio sem defeitos exige controle preciso dos parâmetros, preenchimentos especializados,

e muitas vezes equipamentos de ponta (Por exemplo, Fontes de alimentação de soldagem pulsada, Rigas FSW), Custos de capital e treinamento aumentados.

12. Conclusão

A soldagem de alumínio mescla oportunidades e desafios. Dominando a metalurgia do alumínio, Selecionando o processo certo,

seja tig para precisão, MIG para produtividade, ou FSW para livre de defeitos, juntas de alta resistência-e parâmetros rigorosamente controlando e tratamentos pós-soldados, Os fabricantes alcançam confiáveis, estruturas de alto desempenho.