1. Wstęp

Galwanizacja definiuje się jako proces elektrochemiczny, w którym cienka warstwa metalu osadzana jest na podłożu za pomocą roztworu elektrolitu, anoda, i katoda.

Proces ten nie tylko zwiększa wydajność i trwałość materiału podstawowego, ale także poprawia jego wizualny urok i funkcjonalność.

Historycznie, galwanizacja ewoluowała od eksperymentów z początku XIX wieku w wyrafinowane,

Zautomatyzowane systemy używane dzisiaj, w dużej mierze napędzane postępami w zakresie materiałów materiałowych i przepisów środowiskowych.

Branże, takie jak motoryzacja, lotniczy, elektronika, biżuteria, a urządzenia medyczne polegają na galwanizacji, aby osiągnąć spójne i wysokiej jakości wykończenia.

W tym artykule, Naszym celem jest analiza galwanizacji przez wiele soczewek - eksplorując jego podstawy naukowe, Optymalizacja procesu, względy projektowe, wpływ ekonomiczny, Wyzwania środowiskowe, i pojawiające się trendy.

To wielowymiarowe podejście zapewnia kompleksowe zrozumienie technologii leżącej u podstaw nowoczesnego wykończenia powierzchni.

2. Podstawy galwanizacji

Co jest galwaniczne?

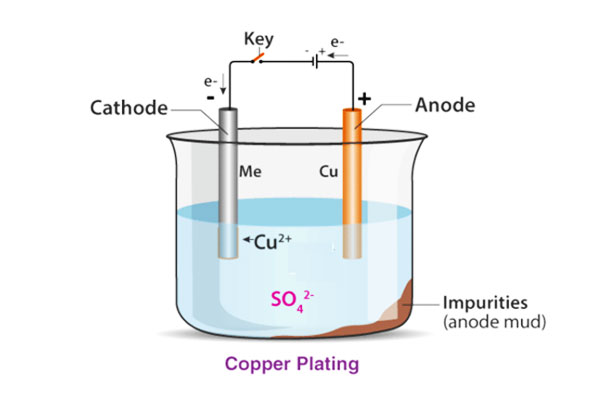

Galwanotechnika obejmuje zanurzenie podłoża (katoda) i metalowe źródło (anoda) w roztworze elektrolitu, a następnie nakładanie prądu elektrycznego.

W miarę przepływu elektronów, Jony metali z anody są zmniejszone i osadzane na podłożu, tworząc cienki, jednolita powłoka.

Proces ten poprawia właściwości, takie jak odporność na korozję i trwałość, jednocześnie zwiększając wygląd komponentu.

Zasady elektrochemiczne

W sercu galwanicznych reakcji redoks. Metal na anodzie utlenia się do jonów, które migrują przez elektrolit i są zmniejszone na katodzie.

Na przykład, podczas niklu, Atomy niklu z anody utleniają się, Rozpuść się w roztworze jako jony, i są następnie osadzane jako warstwa solidna na obrabianie.

Kluczowe parametry procesu - takie jak gęstość prądu, woltaż, Skład elektrolitu, i temperatura - na co wpływa na jakość osadzania.

Szczególnie, Wyższe gęstości prądu mogą przyspieszyć wskaźniki osadzania, ale może również powodować szorstsze wykończenia, jeśli nie są dokładnie kontrolowane.

3. Podstawy naukowe i teoretyczne

Perspektywa nauki materialnej

Jakość powłoki galwanicznej zależy znacząco od nauki materialnej za nią.

Mechanizmy wiązania i zarodkowania atomowego określają, jak dobrze osadzony metal przylega do podłoża.

Na przykład, tworzenie początkowych miejsc zarodkowania i późniejszy wzrost może prowadzić do jednolitej i gęstej powłoki, co ma kluczowe znaczenie dla odporności na korozję.

Badania wykazały, że optymalizacja składu elektrolitu i aktywacja powierzchni może poprawić przyczepność do 20%.

Modele teoretyczne

Kinetyka elektrod, Zjawiska transportu masowego, a czynniki termodynamiczne są niezbędne w przewidywaniu wyników splatania.

Dyfuzja, emigracja, a konwekcja wpływają na to, jak jony metali poruszają się w elektrolicie.

Dodatkowo, Nadpotencja wymagana do składania i warunków równowagi dyktuje jakość depozytów.

Modele i symulacje matematyczne są coraz częściej stosowane do przewidywania tych interakcji, prowadząc do bardziej kontrolowanych i wydajnych procesów.

Dane empiryczne i walidacja

Dane empiryczne potwierdzają te modele teoretyczne.

Na przykład, Nikiel Patrzą zwykle w tempie od stawek od 1 Do 3 µm na minutę, podczas gdy dekoracyjne chromowe powłoki mogą ukierunkować grubości między 5 I 10 µm.

Takie dane mają kluczowe znaczenie dla optymalizacji procesu i kontroli jakości, jako nawet 10% Zmienność gęstości prądu może powodować zauważalne różnice w grubości i wydajności powłoki.

4. Rodzaje galwanizacji

Galwanizacja obejmuje różne techniki zaprojektowane w celu osadzania warstw metalowych na podłoża, każdy dostosowany do określonych aplikacji i wymagań wydajnościowych.

Wykorzystując różne metody, Producenci mogą osiągnąć powłoki o różnych właściwościach, od dekoracyjnych wykończeń po wysokowydajne warstwy ochronne.

W tej sekcji, Badamy podstawowe typy galwanizacji, omawianie standardowych metod, Specjalistyczne techniki, i pojawiające się alternatywy.

4.1 Standardowe techniki galwanizacji

Standardowe metody galwanizacji stanowią kręgosłup zastosowań przemysłowych.

Te konwencjonalne procesy niezawodnie osadzają metalowe powłoki, takie jak nikiel, chrom, miedź, i złoto na podłożach.

Nikiel i chrom

- Nikiel Splat:

Nikielne poszycie jest szeroko stosowane w doskonałej odporności na korozję i twardość.

W aplikacjach motoryzacyjnych i przemysłowych, Powłoki niklu zazwyczaj osiągają grubości między 5 I 15 mikrony.

Na przykład, Komponenty motoryzacyjne, takie jak części silnika i podwozie, często zatrudniają niklu, aby przedłużyć żywotność usług w trudnych warunkach pracy.

Nikiel Splat - Splatanie chromu:

Chrome poszycie oferuje wysokie połysk, Wykończenie lustrzane, i znakomity odporność na zużycie. Znajduje szerokie zastosowanie w aplikacjach dekoracyjnych, a także w wytrzymałościach.

Dekoracyjne chromowe powłoki zwykle wahają się 5 Do 10 Mikrony o grubości, Zapewnienie zarówno wyrafinowanego wyglądu, jak i solidnej ochrony powierzchni.

Poszycie miedziane i złote

- Miedziane poszycie:

Poszycie miedzi poprawia przewodność elektryczną i wydajność termiczną, czyniąc to podstawą w aplikacjach elektronicznych.

Typowe wskaźniki osadzania się obejmują od 2 Do 4 Mikrony na minutę, Zapewnienie spójnych i niezawodnych powłok na płytkach i złączach obwodów. - Pozłacane:

Znany z doskonałej przewodności i odporności na śmieci, Złote splatanie jest powszechne w wysokiej klasy elektronice i biżuterii.

Chociaż złote splatanie jest zwykle cieńsze - często mniej niż 5 Mikrony - dodaje znacznej wartości, zwiększając zarówno wydajność, jak i wygląd.

Pozłacane

4.2 Specjalistyczne techniki galwanizacji

Poza standardowymi metodami, Specjalistyczne techniki rozwiązują unikalne wyzwania branżowe, oferując większą kontrolę i dostosowane właściwości powlekania.

Pulse Pating

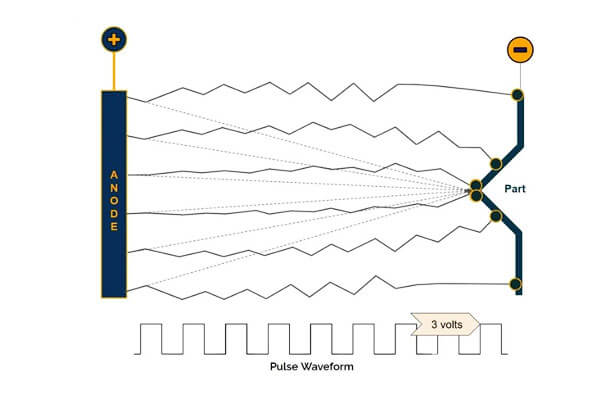

Pielęce pulsowe wykorzystuje przerywane wybuchy prądu elektrycznego zamiast stałego prądu stałego. Ta metoda oferuje kilka kluczowych zalet:

- Ulepszona kontrola:

Pulsowe poszycie umożliwia precyzyjną kontrolę nad kinetyką osadzania, Zmniejszenie naprężeń wewnętrznych i udoskonalenie mikrostruktury.

Badania wskazują, że poszycie impulsów może zmniejszyć chropowatość powierzchni przez 30% W porównaniu z metodami konwencjonalnymi. - Ulepszona jakość powłoki:

Powoduje to drobniejszą strukturę ziarna, co poprawia przyczepność i jednolitość powłoki-wiarygodność dla bardzo precyzyjnych zastosowań w lotnisku i zaawansowane oprzyrządowanie.

Szczotkowanie

Posież pędzla to zlokalizowana technika posiłku, Idealny do aplikacji naprawczych i retuszowych:

- Ukierunkowana aplikacja:

Za pomocą narzędzia przypominającego pędzel, Operatorzy mogą selektywnie osłabić metalowe powłoki na uszkodzonych obszarach bez zanurzenia całej części w kąpieli elektrolitowej. - Opłacalna naprawa:

Pasowanie pędzla okazuje się szczególnie przydatne w operacjach konserwacyjnych, Skrócenie przestojów i oszczędność kosztów poprzez uniknięcie całkowitego ponownego spłaty części.

Mikro-plama

Techniki mikro-spłaty umożliwiają osadzanie się ultratynowych warstw metali-często w zakresie submikronowym-istotne dla precyzyjnych urządzeń elektronicznych i półprzewodnikowych:

- Kontrola precyzyjna:

Mikro-plama osiąga jednolite powłoki o grubości zwykle poniżej 1 mikron, Kluczowe dla płyt obwodów o wysokiej gęstości i układów mikroelektromechanicznych (MEMS). - Minimalne dodanie materiału:

Ta technika zapewnia, że dodatkowa waga pozostaje nieistotna, zapewniając jednocześnie zwiększoną funkcjonalność, taką jak lepsza przewodność lub odporność na korozję.

Płyżko elektroeneralne (Patrzenie chemiczne)

Płyżko elektroeneralne, Chociaż nie jest to metoda galwanizacji, dzieli podobieństwa poprzez osadzanie metalu bez zewnętrznego prądu elektrycznego:

- Jednomierność na złożonych powierzchniach:

Daje jednolite powłoki nawet na nieregularnych lub porowatych powierzchniach, czyniąc go idealnym do materiałów niekondukcyjnych, które wymagają warstwy przewodzącej. - Szerokie użycie przemysłowe:

Elektryczne nikielne poszycie, Na przykład, jest powszechny w branżach lotniczych i motoryzacyjnych ze względu na doskonały odporność na korozję i zdolność do tworzenia spójnego, gęsta warstwa.

4.3 Techniki wschodzące i hybrydowe

Postępy w technologii doprowadziły do opracowania technik hybrydowych, które łączą mocne strony różnych metod zaspokajania stale ewoluujących wymagań przemysłowych.

Techniki galwanizacji hybrydowej

- Procesy kombinacyjne:

Techniki hybrydowe integrują galwanizację z innymi metodami obróbki powierzchni, takimi jak rozpylenie termiczne lub anodowanie.

Kombinacje te mają na celu zwiększenie ogólnej wydajności poprzez połączenie korzyści z każdego procesu.

Na przykład, Początkowa galwaniona warstwa można dalej traktować za pomocą rozpylania termicznego, aby osiągnąć grubszy, bardziej solidna powłoka. - Dostosowywanie procesu:

Inżynierowie coraz częściej korzystają z narzędzi symulacyjnych i uczenia maszynowego do dostosowywania procesów hybrydowych.

Te cyfrowe innowacje optymalizują parametry w czasie rzeczywistym, Zmniejszenie marnotrawstwa materiału i zapewnienie stałej jakości.

4.4 Analiza porównawcza i kryteria selekcji

Wybór odpowiedniej metody galwanizacji zależy od wielu czynników. Rozważ następujące kryteria:

Materiał podłoża:

Wybór techniki poszycia często zależy od podłoża.

Na przykład, delikatne komponenty elektroniczne korzystają z mikro-plamy, podczas gdy większe części motoryzacyjne są lepiej obsługiwane przez standardowe nikiel lub chromowane poszycie.

Pożądane właściwości powłoki:

Czynniki takie jak grubość, jednolitość, przyczepność, i siła mechaniczna wpływa na proces selekcji.

Pulse Pating, Na przykład, wyróżnia się w zastosowaniach, w których zmniejszenie stresu wewnętrznego jest krytyczne.

Koszt i wydajność:

Implikacje ekonomiczne, w tym inwestycja sprzętu, koszty operacyjne, i przepustowość, odgryć także znaczącą rolę.

Podczas gdy specjalistyczne techniki, takie jak mikro-plama, oferują doskonałą precyzję, Mogą ponosić wyższe koszty w porównaniu z metodami konwencjonalnymi.

Względy środowiskowe i regulacyjne:

Zrównoważone praktyki i zgodność z przepisami ochrony środowiska mogą sprzyjać jednej techniki w stosunku do drugiej.

Elektryczne poszycie i zaawansowane metody poszycia impulsowego, Na przykład, może zmniejszyć zużycie odpadów chemicznych i zużycia energii.

5. Wspólny proces galwanizacji

Proces galwanizacji jest skrupulatnie kontrolowaną sekwencją kroków, które przekształca gołe podłoże w powlekany komponent o zwiększonej wydajności i właściwościach estetycznych.

Proces ten nie tylko poprawia właściwości, takie jak odporność na korozję i przewodność, ale także odgrywa kluczową rolę w kontroli jakości.

Poniżej, szczegółowo opisujemy każdą fazę procesu galwanizacji, obsługiwane przez dane i przykłady rzeczywistych, Aby zilustrować, w jaki sposób każdy krok przyczynia się do wysokiej jakości wykończenia.

Przed leczeniem i przygotowaniem powierzchni

Udana operacja galwanizacyjna rozpoczyna się od dokładnego przygotowania powierzchni.

Ten etap jest niezbędny, ponieważ nawet najbardziej zaawansowana technologia poszycia nie może przezwyciężyć problemów związanych z adhezją spowodowaną przez zanieczyszczenia lub nieprawidłowości powierzchniowe.

- Czyszczenie i odtłuszczanie:

Podłoże należy wyczyścić w celu usunięcia olejków, brud, i inne zanieczyszczenia.

Wspólne środki czyszczące obejmują roztwory alkaliczne i rozpuszczalniki, które mogą zmniejszyć zanieczyszczenie powierzchni przez przesadne 95%.

Na przykład, Zautomatyzowane systemy czyszczenia w branży motoryzacyjnej zapewniają, że każda część spełnia rygorystyczne standardy czystości. - Trawienie i aktywacja:

Wytrudzenie kwasowe lub alkaliczne usuwa wszelkie resztkowe tlenki i szorstuje na powierzchnię, Tworzenie funkcji mikroskopowych, które poprawiają wiązanie mechaniczne.

Właściwe trawienie może poprawić przyczepność powłoki o 15–20%. Ten krok jest szczególnie ważny w przypadku metali takich jak stal nierdzewna, gdzie pasywne warstwy tlenku mogą hamować osadzanie. - Płukanie:

Płukanie wody dejonizowanej zapewnia, że wszystkie resztki chemiczne są usuwane. Spójne protokoły płukania pomagają zachować jednolite warunki powierzchniowe, Minimalizowanie wad w końcowej powładzie.

Operacja poszycia

Po odpowiednim przygotowaniu podłoża, Rozpoczyna się operacja poszycia.

Ta faza obejmuje zanurzenie oczyszczonego przedmiotu do kąpieli elektrolitowej, gdzie kontrolowany prąd elektryczny ułatwia osadzanie jonów metali na powierzchni.

- Skład kąpieli elektrolitu:

Roztwór posiłkowy zawiera rozpuszczone sole metalowe i dodatki, które kontrolują proces osadzania.

Na przykład, Kąpiel niklu może zawierać siarczan niklu, Chlorek niklu, i kwas borowy.

Utrzymanie precyzyjnych stężeń chemicznych zapewnia spójne wskaźniki osadzania, które zazwyczaj wahają się 1 Do 3 µm na minutę dla zastosowań przemysłowych. - Kontrola prądu i napięcia:

Zastosowanie prądu stałego napędza jony metalu w kierunku przedmiotu obrabianego (katoda).

Obecna gęstość jest krytyczna: za wysoko, a powłoka może stać się szorstka i porowata; Zbyt niski, a wskaźnik osadzania będzie nieefektywny.

Nowoczesne systemy wykorzystują komputerowe elementy sterujące do utrzymania optymalnych warunków i dostosowania parametrów w czasie rzeczywistym. - Faza osadzania:

W tej fazie, jony metali są zmniejszone w katodzie, tworząc spójną i przylegającą warstwę metalową.

Na przykład, Pokrycia chromowe galwanizowane często ukierunkowane na grubość 5–10 µm, Zapewnienie zarówno dekoracyjnej atrakcyjności, jak i zwiększonej odporności na zużycie.

Procesy po leczeniu

Po zeznaniu, Procesy po leczeniu udoskonalają powłokę galwanizowaną, Zapewnienie trwałości i wydajności.

- Płukanie i suszenie:

Po galwanizacji, przedmiot obrabia jest dokładnie przepłukany w celu usunięcia resztkowych elektrolitów.

Następnie jest suszony za pomocą systemów przymusowych lub podczerwieni, które zostały zaprojektowane w celu uniknięcia plam wodnych lub nierównomiernego suszenia. - Pieczęcie i pasywacja:

Niektóre zastosowania wymagają dodatkowego etapu uszczelnienia w celu dalszego zwiększenia odporności na korozję.

Na przykład, po niklu, Leczenie pasywacyjne może poprawić odporność powłoki na degradację środowiska, przedłużenie żywotności serwisowej komponentu do 25%. - Kontrola i kontrola jakości:

Rygorystyczne miary kontroli jakości, w tym pomiary grubości i testy adhezji, upewnij się, że powłoka spełnia specyfikacje.

Powszechnie stosowane są automatyczne systemy kontroli optycznej i mechanicznej, zmniejszenie szybkości wadliwych części do poniżej 2%.

Kontrola jakości i optymalizacja procesu

Niezbędne jest utrzymanie spójnej jakości w całym procesie galwanicznym.

Zintegrowane systemy monitorowania śledzą kluczowe parametry, takie jak gęstość prądu, Temperatura kąpieli, i skład chemiczny.

To podejście oparte na danych pozwala producentom dostosować proces w czasie rzeczywistym, Zapewnienie jednolitości i zmniejszanie odpadów.

- Monitorowanie w czasie rzeczywistym:

Czujniki w sposób ciągły mierzą warunki w kąpieli, ostrzeganie operatorów na wszelkie odchylenia. Takie systemy mogą poprawić wydajność procesu, aż do 20%. - Kontrola procesu statystycznego (SPC):

Zastosowanie metod SPC pomaga zidentyfikować trendy i utrzymać jakość w ciągu dużych przebiegów produkcyjnych.

Firmy zgłaszają znaczne zmniejszenie stawek i przeróbek złomu podczas korzystania z tych zaawansowanych strategii kontroli jakości.

6. Zalety i wady galwanizacji

Zalety

- Ulepszone właściwości funkcjonalne:

Galwanizacja znacznie poprawia odporność na korozję, odporność na zużycie, przewodność elektryczna, i wydajność termiczna. - Wszechstronność estetyczna:

Osiągnąć wysokie połysk, jednolite wykończenia w szerokiej gamie kolorów (złoto, srebrny, chrom) Do aplikacji dekoracyjnych i funkcjonalnych. - Opłacalny dla produkcji o dużej objętości:

Po zoptymalizowaniu, Procesy galwaniczne zmniejszają marnotrawstwo materiału i wydłużyć żywotność komponentów, dostarczanie długoterminowych oszczędności. - Personalizacja:

Zdolność do kontrolowania grubości powłoki i właściwości krawieckich w celu zaspokojenia określonych wymagań dotyczących zastosowania.

Wady

- Obawy dotyczące środowiska i bezpieczeństwa:

Zastosowanie niebezpiecznych chemikaliów wymaga surowych protokołów gospodarki odpadami i bezpieczeństwa. - Wysoka początkowa inwestycja kapitałowa:

Utworzenie zaawansowanego placówki galwanicznej wymaga znacznych inwestycji w sprzęt i infrastrukturę. - Czułość procesu:

Zmienność składu elektrolitu, temperatura, a prąd może prowadzić do niespójnych powłok, jeśli nie jest odpowiednio kontrolowany. - Ograniczenia materialne:

Niektóre substraty wymagają wyspecjalizowanego leczenia wstępnego, aby zapewnić odpowiednią przyczepność, Dodanie złożoności do procesu.

7. Zastosowania galwanizacji: Zastosowania i korzyści dla branży

Galwanizacja odgrywa kluczową rolę w różne branże, że Ulepszone właściwości powierzchniowe, Ochrona przed korozją, Apel estetyczny, i ulepszenia funkcjonalne.

Poniżej znajduje się szczegółowa eksploracja swoich zastosowań w głównych sektorach.

Przemysł motoryzacyjny

Galwanizacja jest szeroko stosowana w Produkcja komponentów pojazdu poprawić trwałość, odporność na zużycie, i wygląd.

Kluczowe aplikacje:

- Chromowane poszycie: Używane na zderzakach, Grille, i przycinaj odwołanie estetyczne i odporność na korozję.

- Nikiel Splat: Zastosowane do komponentów silnika, tłoki, i biegów odporność na zużycie i długowieczność.

- Gatowanie cynku i cynku: Chroni elementy podwozia, łączniki, i części podwozia z korozja i szkody środowiskowe.

- Poszycie miedzi-nickel-chromu: Używane w układach wydechowych odporność na ciepło i utlenianie.

Przemysł lotniczy

Wymagane elementy samolotów Powłoki o wysokiej wydajności wytrzymać ekstremalne Wariacji temperatury, Naprężenie mechaniczne, i środowiska korozyjne.

Kluczowe aplikacje:

- Kadm: Używany na sprzęcie do lądowania, łączniki, i krytyczne elementy strukturalne dla Odporność na korozję.

- Twarde chromowanie: Zastosowane do cylindrów hydraulicznych, Łożyska samolotu, i wały turbinowe dla Wysoka odporność na zużycie i trwałość.

- Nikiel Splat: Zapewnia odporność na utlenianie i stabilność termiczna w elementach silnika odrzutowego.

Przemysł elektroniki i półprzewodnikowy

Galwanizacja jest niezbędna do produkcji elektroniczny obwody, złącza, i mikrokomponenty, Zapewnienie Wysoka przewodność elektryczna i trwałość.

Kluczowe aplikacje:

- Złoto i srebrne splatanie: Używane do kontakty o wysokiej przewodności w płytkach obwodowych, złącza, i chipsy półprzewodnikowe.

- Miedziane poszycie: Zastosowane w drukowanych płytkach obwodów (PCB) Do Zwiększ ścieżki elektryczne i popraw rozpraszanie termiczne.

- Nikiel i platforma cyny: Używane w złączach elektronicznych zapobiegać utlenianiu i zapewnić długoterminową niezawodność.

Zastosowania medyczne i biomedyczne

Medyczny Urządzenia wymagają biokompatybilnych i trwałych powłok, aby zapobiec nosić , korozja, i zanieczyszczenie bakteryjne.

Kluczowe aplikacje:

- Złoto i srebrne splatanie: Stosowane w elektrodach, rozruszniki serca, i instrumenty chirurgiczne dla biokompatybilność i przewodność elektryczna.

- Nickel-Titanium (Niti) Powłoki: Stosowane na implantach ortopedycznych i narzędziach dentystycznych dla Zwiększona wytrzymałość mechaniczna.

- Chromowanie i nikiel: Używane na narzędzia chirurgiczne i protetyki, aby zapewnić sterylność i odporność na zużycie.

Biżuteria i towary luksusowe

Galwanizacja poprawia wygląd, trwałość, i wartość produktów metali szlachetnych.

Kluczowe aplikacje:

- Złoto i rod: Używane do Zaszarnuj opór i połysk w pierścieniach, zegarki, i luksusowe akcesoria.

- Srebrne i platyna: Zastosowane w celu ulepszenia Odporność na zarysowanie i blask W wysokiej klasy biżuterii.

Maszyny przemysłowe i narzędzia

Narzędzia przemysłowe i sprzęt są poddawane Intensywne naprężenie mechaniczne, Wymaganie powłok ochronnych w celu przedłużenia żywotności serwisowej.

Kluczowe aplikacje:

- Twarde chromowanie: Używane w matach, formy, i narzędzia tnące dla Odporność na ścieranie i twardość.

- Nikiel i kobalt: Wzmacnia odporność na korozję i tolerancja cieplna W ciężkich częściach przemysłowych.

8. Rozważania projektowe dotyczące galwanizacji

Kompatybilność podłoża

- Oceń rodzaj i stan podłoża, Zapewnienie, że może wytrzymać proces galwanizacji.

- Rozważ wymagania wstępne, aby zmaksymalizować adhezję i jednolitość.

Specyfikacje powlekania

- Określ optymalną grubość, skończyć, i potrzebna przyczepność w oparciu o wydajność i wymagania estetyczne.

- Użyj symulacji projektowych i danych empirycznych, aby poprowadzić parametry procesu.

Integracja procesu

- Bezproblemowo zintegruj galwanizację do istniejących przepływów pracy.

- Zdecyduj między procesami partii i ciągłymi opartymi na wielkości produkcji i opłacalności.

Zgodność środowiskowa i bezpieczeństwa

- Upewnij się, że proces galwanizacji spełnia międzynarodowe przepisy środowiskowe (NP., EPA, ZASIĘG).

- Wdrożyć odpowiednie protokoły zarządzania odpadami i bezpieczeństwa w celu ochrony pracowników i środowiska.

Kompromisy kosztów-korzyści

- Oceń ekonomiczny wpływ galwanizacji w stosunku do innych metod wykończenia.

- Rozważ długoterminowe korzyści, takie jak przedłużony żywotność produktu i obniżone koszty utrzymania w stosunku do początkowych wydatków inwestycyjnych.

9. Porównanie galwanizacji z innymi zabiegami powierzchniowymi

Poniżej znajduje się bezpośrednie porównanie galwanizacji z innymi powszechnymi metodami obróbki powierzchni, Podsumowanie kluczowych wskaźników wydajności.

| Funkcja | Galwanotechnika | Anodowanie | Powłoka proszkowa | Powłoka PVD/CVD | Galwanizacja | Spryskiwanie termiczne |

|---|---|---|---|---|---|---|

| Proces | Elektrochemiczne osadzanie metalu | Utlenianie elektrochemiczne | Elektrostatyczny suchy proszek + odnalezienie | Powłoka fazowa pary w próżni | Motwitna kąpiel cynkowa | Spryskiwanie materiału stopionego/pół-mułowego |

| Typowe materiały | Różne metale | Aluminium, tytan | Metale, Niektóre tworzywa sztuczne | Metale, ceramika, tworzywa sztuczne | Stal, żelazo | Metale, ceramika, Polimery |

| Odporność na korozję | Wysoki (nikiel, chrom, Cynki) | Wysoki (warstwa tlenku) | Wysoki (Powłoki epoksydowe) | Doskonały | Bardzo wysoko | Bardzo wysoko |

| Odporność na zużycie | Dobry, zależy od metalu | Doskonały | Dobry, odporne na chip | Znakomity, ekstremalna twardość | Umiarkowany | Doskonały, używane w ekstremalnych środowiskach |

| Apel estetyczny | Jasny, dekoracyjne metalowe wykończenia | Mat, Można farbować | Szeroka gama kolorów/tekstur, Bez metalicznego połysku | Metalowe i kolorowe wykończenia | Nudny, ROZDZIAŁEM INDUKTRICZNE | Surowy, Wygląd przemysłowy |

| Trwałość | Umiarkowany do wysokiego | Wysoki | Bardzo wysoko, Opiera się pękanie | Wyjątkowo wysoki | Wysoki na ekspozycję na zewnątrz | Wyjątkowo wysoki, Klasa lotnicza |

| Koszt | Umiarkowany do wysokiego | Niskie do umiarkowane | Niski na jednostkę za luz | Wysoki, Z powodu przetwarzania próżni | Niski, Opłacalny dla stali | Wysoki, wymaga specjalistycznego sprzętu |

| Wpływ na środowisko | Odpady chemiczne, Materiały niebezpieczne | Przyjazny dla środowiska, minimalne odpady | Przyjazny dla środowiska, Bez LZO | Minimalne odpady, Zielona technologia | Wytwarza odpady cynku, ale nadające się do recyklingu | Niektóre materiały mogą być niebezpieczne |

| Aplikacje | Biżuteria, elektronika, automobilowy, lotniczy | Aerospace, dobra konsumpcyjne, budowa | Towary konsumpcyjne, części przemysłowe, architektura | Narzędzia tnące, lotniczy, Implanty medyczne | Stal konstrukcyjna, mosty, Under Bodies Automotive | Aerospace, turbiny, Implanty biomedyczne |

10. Przyszłe trendy i innowacje

Postęp technologiczny

- Zaawansowane techniki poszycia:

Przeglądaj poszycie pulsowe, szczotkowanie, i mikro-spłaty, które oferują lepszą kontrolę nad osadzaniem i zmniejszone naprężenia wewnętrzne. - Integracja cyfrowa:

Przeanalizuj, w jaki sposób IoT, Ai, oraz systemy monitorowania w czasie rzeczywistym optymalizują kontrolę procesu i konserwację predykcyjną. - Nanotechnologia:

Sprawdź, w jaki sposób dodatki w skali nano poprawiają wydajność powłoki, trwałość, i właściwości elektryczne.

Dynamika rynku i globalne perspektywy

- Obecne prognozy wykazują wzrost rynku, z projekcjami wskazującymi CAGR 5-7% W ciągu następnej dekady.

- Omów trendy regionalne, podkreślając różnice między rynkami w Ameryce Północnej, Europa, i Azja-Pacyfik.

- Zidentyfikuj strategiczne możliwości dla firm inwestujących w ekologiczne i zaawansowane technologie galwaniczne.

Zrównoważony rozwój i rozwój regulacyjny

- Zbadaj nowe praktyki ekologiczne, w tym zastosowanie elektrolitów na bazie biologicznej i procesów niskiej emisji.

- Prognozuj, w jaki sposób ewoluujące przepisy będą dążyć do dalszych innowacji i przyjęcia zielonych metod galwanizacji.

11. Wniosek

Podsumowując, Galwanizacja to wieloaspektowy proces, który odgrywa istotną rolę w zwiększaniu wydajności, trwałość, oraz wygląd materiałów w różnych branżach.

Poprzez dokładne zrozumienie jego zasad naukowych, Optymalizacja procesu, i względy projektowe, Producenci mogą wykorzystać galwaniczne, aby osiągnąć najwyższą jakość produktu i zrównoważony rozwój.

Postępy w integracji cyfrowej, Nanotechnologia, a ekologiczne praktyki obiecują dalsze zwiększenie wydajności i kompatybilności środowiska w galwanizacji.

W miarę ewolucji rynków globalnych, Zdolność do wprowadzania innowacji i adaptacji w galwanizacji pozostanie kluczowa dla utrzymania konkurencyjności i prowadzenia postępów przemysłowych.

Jeśli szukasz wysokiej jakości Usługi leczenia powierzchni, Wybór LangHe to idealna decyzja dla twoich potrzeb produkcyjnych.