1. Invoering

Elektropleren wordt gedefinieerd als een elektrochemisch proces waarbij een dunne laag metaal wordt afgezet op een substraat met behulp van een elektrolytoplossing, een anode, en een kathode.

Dit proces verbetert niet alleen de prestaties en duurzaamheid van het basismateriaal, maar verbetert ook zijn visuele aantrekkingskracht en functionaliteit.

Historisch, Electroplating evolueerde uit vroege 19e-eeuwse experimenten naar de verfijnde,

Geautomatiseerde systemen die vandaag worden gebruikt, grotendeels aangedreven door vooruitgang in materiaalwetenschap en milieuvoorschriften.

Industrieën zoals Automotive, ruimtevaart, elektronica, sieraden, en medische hulpmiddelen zijn afhankelijk van elektropleren om consistente en hoogwaardige afwerkingen te bereiken.

In dit artikel, We streven ernaar om te analyseren door meerdere lenzen - het verkennen van de wetenschappelijke stichtingen, Procesoptimalisatie, Ontwerpoverwegingen, Economische gevolgen, milieu -uitdagingen, en opkomende trends.

Deze multidimensionale benadering zorgt voor een uitgebreid begrip van de technologie die ten grondslag ligt aan moderne oppervlakteafwerking.

2. Fundamentals of Electroplating

Wat is electroplating?

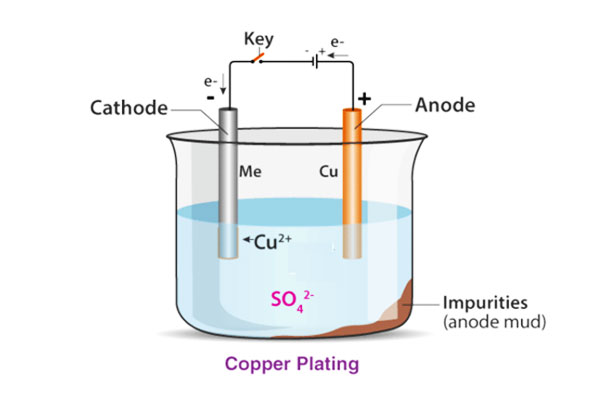

Elektroplateren omvat het onderdompelen van het substraat (kathode) en een metaalbron (anode) in een elektrolytoplossing en vervolgens een elektrische stroom toepassen.

Terwijl elektronen stromen, Metaalionen van de anode worden verminderd en afgezet op het substraat, Een dun vormen, uniforme coating.

Dit proces verbetert eigenschappen zoals corrosieweerstand en duurzaamheid, terwijl het uiterlijk van de component ook wordt verbeterd.

Elektrochemische principes

De kern van de electroplating lie redox -reacties. Het metaal bij de anode oxideert in ionen, die migreren door de elektrolyt en worden verminderd op de kathode.

Bijvoorbeeld, Tijdens nikkel electroplating, nikkelatomen van de anode oxideren, Los op in de oplossing als ionen, en worden vervolgens afgezet als een vaste laag op het werkstuk.

Belangrijkste procesparameters - zoals de huidige dichtheid, spanning, elektrolytencompositie, en temperatuur - beïnvloed de kwaliteit van de afzetting.

Opmerkelijk, Hogere stroomdichtheden kunnen depositiesnelheden versnellen, maar kunnen ook ruwere afwerkingen veroorzaken als ze niet zorgvuldig worden gecontroleerd.

3. Wetenschappelijke en theoretische grondslagen

Materiële wetenschapsperspectief

De kwaliteit van een geëlektropleerde coating hangt aanzienlijk af van de materiaalwetenschap erachter.

Atomische binding en nucleatiemechanismen bepalen hoe goed het afgezette metaal zich aan het substraat hecht.

Bijvoorbeeld, De vorming van initiële nucleatieplaatsen en de daaropvolgende groei kan leiden tot een uniforme en dichte coating, wat cruciaal is voor corrosieweerstand.

Studies hebben aangetoond dat het optimaliseren van elektrolytsamenstelling en oppervlakteactivering de hechting tot maximaal kan verbeteren 20%.

Theoretische modellen

Elektrode kinetiek, Massatransportfenomenen, en thermodynamische factoren zijn essentieel bij het voorspellen van de resultaten.

Diffusie, migratie, en convectie beïnvloeden allemaal hoe metaalionen binnen de elektrolyt bewegen.

Aanvullend, De overpotentiaal vereist voor depositie en evenwichtsvoorwaarden bepalen de kwaliteit van de afzetting.

Wiskundige modellen en simulaties worden in toenemende mate gebruikt om deze interacties te voorspellen, leidend tot meer gecontroleerde en efficiënte processen.

Empirische gegevens en validatie

Empirische gegevens valideren deze theoretische modellen.

Bijvoorbeeld, Nikkelplating stort meestal af aan de snelheid van variërend van variërend 1 naar 3 µm per minuut, terwijl decoratieve chromen coatings zich kunnen richten op diktes tussen 5 En 10 µm.

Dergelijke gegevens zijn van cruciaal belang voor procesoptimalisatie en kwaliteitscontrole, Als zelfs een 10% Variatie in stroomdichtheid kan leiden tot merkbare verschillen in coatingdikte en prestaties.

4. Soorten elektropideneren

Electroplating omvat een verscheidenheid aan technieken die zijn ontworpen om metaallagen op substraten te deponeren, elk op maat gemaakt voor specifieke toepassingen en prestatie -eisen.

Door gebruik te maken van verschillende methoden, Fabrikanten kunnen coatings met verschillende eigenschappen bereiken, variërend van decoratieve afwerkingen tot krachtige beschermende lagen.

In deze sectie, We onderzoeken de primaire soorten elektropideneren, Standaardmethoden bespreken, Gespecialiseerde technieken, en opkomende alternatieven.

4.1 Standaard elektroplatingtechnieken

Standaard elektroplatiemethoden vormen de ruggengraat van industriële toepassingen.

Deze conventionele processen storten betrouwbaar metalen coatings zoals nikkel, chroom, koper, en goud op substraten.

Nikkel en chroomplaten

- Nikkelplating:

Nikkelplating wordt veel gebruikt voor zijn uitstekende corrosieweerstand en hardheid.

In auto- en industriële toepassingen, nikkelcoatings bereiken meestal diktes tussen 5 En 15 micron.

Bijvoorbeeld, Automotive componenten zoals motoronderdelen en chassis gebruiken vaak nikkelplating om hun servicevenstechten te verlengen onder harde bedrijfsomstandigheden.Nikkelplating - Chroomplating:

Chrome Plating biedt een hoogglans, spiegelachtige afwerking, en uitstekende slijtvastheid. Het vindt uitgebreid gebruik in decoratieve toepassingen en in zware industrie.

Decoratieve chromen coatings variëren meestal van 5 naar 10 micron in dikte, Zowel een verfijnde uiterlijk als een robuuste oppervlaktebescherming bieden.

Koper en goudplaten

- Koperen plating:

Koperplating verbetert de elektrische geleidbaarheid en thermische prestaties, waardoor het een nietje is in elektronische toepassingen.

Typische afzettingssnelheden variëren van 2 naar 4 micron per minuut, Zorgen voor consistente en betrouwbare coatings op printplaten en connectoren. - Goudplating:

Bekend om zijn superieure geleidbaarheid en weerstand tegen bezoedelen, Goudplateren is gebruikelijk in high-end elektronica en sieraden.

Hoewel goudplating meestal dunner is - vaak minder dan 5 Micronen - het voegt een significante waarde toe door zowel prestaties als uiterlijk te verbeteren.Goudplating

4.2 Gespecialiseerde elektroplatingtechnieken

Voorbij standaardmethoden, Gespecialiseerde technieken behandelen unieke uitdagingen in de industrie door meer controle en op maat gemaakte coating -eigenschappen aan te bieden.

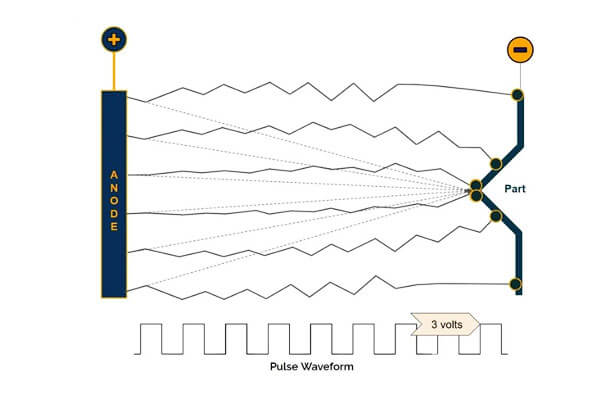

Pulsaanplating

Pulsplating maakt gebruik van intermitterende uitbarstingen van elektrische stroom in plaats van een constante directe stroom. Deze methode biedt verschillende belangrijke voordelen:

- Verbeterde controle:

Pulsplating maakt nauwkeurige controle over depositiekinetiek mogelijk, het verminderen van interne spanningen en het verfijnen van de microstructuur.

Onderzoek geeft aan dat pulsopplating de oppervlakteruwheid tot maximaal kan verminderen 30% Vergeleken met conventionele methoden. - Verbeterde coatiekwaliteit:

Het resulteert in een fijnere korrelstructuur, die de hechting en uniformiteit van de coating verbetert-vitaal voor zeer nauwkeurige toepassingen in ruimtevaart en geavanceerd gereedschap.

Borstelplating

Borstelplating is een gelokaliseerde plating -techniek, Ideaal voor reparatie- en aanrakingstoepassingen:

- Gerichte toepassing:

Met behulp van een borstelachtig gereedschap, Operators kunnen selectief metalen coatings op beschadigde gebieden afzetten zonder het gehele deel onder te dompelen in een elektrolytbad. - Kosteneffectieve reparatie:

Borstelplating is bijzonder nuttig bij onderhoudswerkzaamheden, Downtime verlagen en kosten besparen door volledige herplating van onderdelen te voorkomen.

Micro-opening

Micro-openbare technieken maken de afzetting van ultradunne metaallagen-vaak in het sub-micronbereik-essentieel voor precisie-elektronica en halfgeleiderapparaten:

- Precisiebeheersing:

Micro-opening bereikt uniforme coatings met diktes typisch hieronder 1 micron, Cruciaal voor circuitplaten met hoge dichtheid en micro-elektromechanische systemen (Mems). - Minimaal materiaal toevoeging:

Deze techniek zorgt ervoor dat het extra gewicht te verwaarlozen blijft en tegelijkertijd verbeterde functionaliteit biedt, zoals verbeterde geleidbaarheid of corrosieweerstand.

Elekstandeloze plating (Chemisch plating)

Elekstandeloze plating, Hoewel niet strikt een elektroplaten -methode, deelt overeenkomsten door metaal te storten zonder een externe elektrische stroom:

- Uniformiteit op complexe oppervlakken:

Het levert uniforme coatings op, zelfs op onregelmatige of poreuze oppervlakken, waardoor het ideaal is voor niet-geleidende materialen die een geleidende laag vereisen. - Breed industrieel gebruik:

Eleveless nikkelplating, Bijvoorbeeld, komt gangbaar in de ruimtevaart- en auto -industrie vanwege de uitstekende corrosieweerstand en het vermogen om een consistente te vormen, dichte laag.

4.3 Opkomende en hybride technieken

Vooruitgang in technologie heeft geleid tot de ontwikkeling van hybride technieken die de sterke punten van verschillende methoden combineren om aan de steeds evoluerende industriële eisen te voldoen.

Hybride elektroplatingtechnieken

- Combinatieprocessen:

Hybride technieken integreren elektropleren met andere oppervlaktebehandelingsmethoden zoals thermisch spuiten of anodiseren.

Deze combinaties zijn gericht op het verbeteren van de algehele prestaties door de voordelen van elk proces samen te voegen.

Bijvoorbeeld, Een initiële geëlektropleerde laag kan verder worden behandeld met thermisch spuiten om een dikker te bereiken, Meer robuuste coating. - Procesaanpassing:

Ingenieurs gebruiken in toenemende mate simulatietools en machine learning om hybride processen aan te passen.

Deze digitale innovaties optimaliseren parameters in realtime, Materiaalverspilling verminderen en ervoor zorgen dat de consistente kwaliteit.

4.4 Vergelijkende analyse- en selectiecriteria

Het kiezen van de juiste electroplatiemethode hangt af van een groot aantal factoren. Overweeg de volgende criteria:

Substraatmateriaal:

De keuze van het platerentechniek hangt vaak af van het substraat.

Bijvoorbeeld, Delicate elektronische componenten profiteren van micro-opening, Terwijl grotere auto -onderdelen beter worden bediend door standaard nikkel of chrome plating.

Gewenste coatingeigenschappen:

Factoren zoals dikte, uniformiteit, hechting, en mechanische sterkte beïnvloeden het selectieproces.

Pulsaanplating, Bijvoorbeeld, blinkt uit in toepassingen waarbij het verminderen van interne stress van cruciaal belang is.

Kosten en efficiëntie:

De economische implicaties, inclusief investering van apparatuur, operationele kosten, en doorvoer, Speel ook een belangrijke rol.

Terwijl gespecialiseerde technieken zoals micro-opening bieden, bieden superieure precisie, Ze kunnen hogere kosten maken in vergelijking met conventionele methoden.

Overwegingen voor het milieu en regelgevende:

Duurzame praktijken en naleving van milieuvoorschriften kunnen de ene techniek boven de andere bevorderen.

Elektroless plating en geavanceerde pulspatmethoden, Bijvoorbeeld, kan chemisch afval en energieverbruik verminderen.

5. Gemeenschappelijk proces van electroplating

Het elektroplatingproces is een zorgvuldig gecontroleerde reeks stappen die een kaal substraat transformeert in een gecoate component met verbeterde prestaties en esthetische kwaliteiten.

Dit proces verbetert niet alleen eigenschappen zoals corrosieweerstand en geleidbaarheid, maar speelt ook een cruciale rol in kwaliteitscontrole.

Onderstaand, We beschrijven elke fase van het elektropanisatieproces, Ondersteund door gegevens en voorbeelden uit de praktijk, Om te illustreren hoe elke stap bijdraagt aan een afwerking van hoge kwaliteit.

Voorbehandeling en oppervlakte-voorbereiding

Een succesvolle electroplating -operatie begint met een grondige voorbereiding van het oppervlak.

Deze fase is van vitaal belang omdat zelfs de meest geavanceerde plating -technologie de hechtingsproblemen die veroorzaakt door verontreinigingen of oppervlakte -onregelmatigheden niet kan overwinnen.

- Reinigen en ontvangen:

Het substraat moet worden gereinigd om oliën te verwijderen, vuil, en andere onzuiverheden.

Veel voorkomende schoonmaakmiddelen zijn alkalische oplossingen en oplosmiddelen, die oppervlakte -besmetting door meer kan verminderen 95%.

Bijvoorbeeld, Geautomatiseerde reinigingssystemen in de auto -industrie zorgen ervoor dat elk onderdeel voldoet aan de strenge netheidsnormen voordat ze worden gepleegd. - Etsen en activering:

Zure of alkalische etsen verwijdert eventuele restoxiden en ruwt het oppervlak ruw, Microscopische kenmerken creëren die de mechanische binding verbeteren.

Juiste etsen kan de coatingadhesie met 15-20% verbeteren. Deze stap is vooral belangrijk voor metalen zoals roestvrij staal, waar passieve oxidelagen de afzetting kunnen remmen. - Spoelen:

Spoelen met gedeïoniseerd water zorgt ervoor dat alle chemische residuen worden verwijderd. Consistente spoelprotocollen helpen uniforme oppervlakteomstandigheden te behouden, het minimaliseren van defecten in de uiteindelijke coating.

Bewerking

Zodra het substraat correct is voorbereid, De plating -operatie begint.

Deze fase omvat het onderdompelen van het gereinigde werkstuk in een elektrolytbad, waarbij een gecontroleerde elektrische stroom de afzetting van metaalionen op het oppervlak vergemakkelijkt.

- Elektrolytbadcompositie:

De plating -oplossing bevat opgeloste metaalzouten en additieven die het afzettingsproces regelen.

Bijvoorbeeld, Een nikkelbot kan nikkelsulfaat bevatten, nikkelchloride, en boorzuur.

Het handhaven van precieze chemische concentraties zorgt voor consistente afzettingssnelheden, die meestal variëren van 1 naar 3 µm per minuut voor industriële toepassingen. - Stroom- en spanningsregeling:

Het toepassen van een directe stroom drijft de metaalionen naar het werkstuk (kathode).

De huidige dichtheid is van cruciaal belang: te hoog, en de coating kan ruw en poreus worden; te laag, en de depositieratio zal inefficiënt zijn.

Moderne systemen gebruiken geautomatiseerde bedieningselementen om optimale omstandigheden te handhaven en parameters in realtime aan te passen. - Afzettingsfase:

Tijdens deze fase, Metaalionen worden verminderd bij de kathode, Een coherente en aanhangende metalen laag vormen.

Bijvoorbeeld, geëlektropleerde chromen coatings richten zich vaak op een dikte van 5-10 µm, Zowel decoratieve aantrekkingskracht als verbeterde slijtvastheid bieden.

Processen na de behandeling

Na depositie, Processen na de behandeling verfijnen de geëlektropleerde coating, Zorgen voor duurzaamheid en prestaties.

- Spoelen en drogen:

Na elektroplating, Het werkstuk is grondig gespoeld om eventuele resterende elektrolyten te verwijderen.

Het wordt vervolgens gedroogd met behulp van geforceerde lucht- of infraroodsystemen, die zijn ontworpen om watervlekken of ongelijkmatig drogen te voorkomen. - Afdichting en passivering:

Sommige toepassingen vereisen een extra afdichtingsstap om de corrosieweerstand verder te verbeteren.

Bijvoorbeeld, Na nikkelplating, Een passiveringsbehandeling kan de weerstand van de coating tegen aantasting van het milieu verbeteren, De levensduur van het onderdeel verlengen tot maximaal 25%. - Inspectie en kwaliteitscontrole:

Rigoureuze maatregelen voor kwaliteitscontrole, inclusief diktemetingen en adhesietests, Zorg ervoor dat de coating aan specificaties voldoet.

Geautomatiseerde optische en mechanische inspectiesystemen worden veel gebruikt, het verlagen van de snelheid van defecte onderdelen hieronder 2%.

Kwaliteitscontrole en procesoptimalisatie

Het handhaven van de consistente kwaliteit gedurende het hele elektropideneerproces is essentieel.

Geïntegreerde bewakingssystemen volgen belangrijke parameters zoals de huidige dichtheid, badtemperatuur, en chemische samenstelling.

Met deze gegevensgestuurde aanpak kunnen fabrikanten het proces in realtime aanpassen, ervoor zorgen dat uniformiteit en het verminderen van afval.

- Real-time monitoring:

Sensoren meten continu de omstandigheden in het platbad, Operators waarschuwen voor eventuele afwijkingen. Dergelijke systemen kunnen de procesefficiëntie verbeteren tot maximaal 20%. - Statistische procescontrole (SPC):

Het gebruik van SPC -methoden helpt trends te identificeren en kwaliteit te behouden over grote productieruns.

Bedrijven melden aanzienlijke verlagingen van schrootpercentages en herwerken bij het gebruik van deze geavanceerde kwaliteitscontrolestrategieën.

6. VOORWAARDIGHEID EN NADADEN VAN ELEKTROPLATEN

Voordelen

- Verbeterde functionele eigenschappen:

Elektropleren verbetert de corrosieweerstand aanzienlijk, Draag weerstand, elektrische geleidbaarheid, en thermische prestaties. - Esthetische veelzijdigheid:

Bereik hooggloss, uniforme afwerkingen in een breed scala aan kleuren (goud, zilver, chroom) voor decoratieve en functionele toepassingen. - Kosteneffectief voor productie met een groot volume:

Eenmaal geoptimaliseerd, Elektroplatingprocessen verminderen materiaalafval en verlengen de levensduur van de componenten, Langdurige besparingen leveren. - Aanpassing:

Mogelijkheid om de dikte van de coating te regelen en eigenschappen af te stellen om aan specifieke toepassingsvereisten te voldoen.

Nadelen

- Milieu- en veiligheidsproblemen:

Het gebruik van gevaarlijke chemicaliën vereist strenge afvalbeheer en veiligheidsprotocollen. - Hoge initiële kapitaalinvestering:

Het opzetten van een geavanceerde elektroplatiefaciliteit vereist aanzienlijke investeringen in apparatuur en infrastructuur. - Procesgevoeligheid:

Variabiliteit in elektrolytensamenstelling, temperatuur, en stroom kan leiden tot inconsistente coatings als ze niet goed worden gecontroleerd. - Materiële beperkingen:

Sommige substraten vereisen gespecialiseerde voorbehandeling om de juiste hechting te garanderen, Complexiteit toevoegen aan het proces.

7. Toepassingen van electroplating: Industriespecifiek gebruik en voordelen

Electroplating speelt een cruciale rol in verschillende industrieën, verstrekken Verbeterde oppervlakte -eigenschappen, corrosiebescherming, esthetisch beroep, en functionele verbeteringen.

Hieronder vindt u een gedetailleerde verkenning van de toepassingen in de grote sectoren.

Auto -industrie

Elektropleren wordt veel gebruikt in de Productie van voertuigcomponenten Om de duurzaamheid te verbeteren, Draag weerstand, en uiterlijk.

Belangrijkste toepassingen:

- Chrome plating: Gebruikt op bumpers, roosters, en trimmen voor esthetische aantrekkingskracht en corrosieweerstand.

- Nikkelplating: Toegepast op motoronderdelen, zuigers, en versnellingen voor Draag weerstand en levensduur.

- Zink en zinknickel plating: Beschermt onderste componenten, bevestigingsmiddelen, en chassisonderdelen van corrosie en milieuschade.

- Koper-nickel-chrome plating: Gebruikt in uitlaatsystemen voor Warmte- en oxidatieweerstand.

Ruimtevaartindustrie

Vliegtuigcomponenten vereisen Hoogwaardige coatings om extreem te weerstaan temperatuurvariaties, mechanische stress, en corrosieve omgevingen.

Belangrijkste toepassingen:

- Cadmium plating: Gebruikt op landingsgestel, bevestigingsmiddelen, en kritische structurele componenten voor corrosieweerstand.

- Hard chrome plating: Toegepast op hydraulische cilinders, vliegtuiglagers, en turbine schachten voor Hoge slijtvastheid en duurzaamheid.

- Nikkelplating: Bieden oxidatieweerstand en thermische stabiliteit In straalmotoronderdelen.

Elektronica en halfgeleiderindustrie

Electroplating is essentieel voor de productie elektronisch circuits, connectoren, en micro-componenten, zorgen Hoge elektrische geleidbaarheid en duurzaamheid.

Belangrijkste toepassingen:

- Goud en zilveren plating: Gebruikt voor contacten met een hoog conductiviteit in printplaten, connectoren, en halfgeleiderchips.

- Koperen plating: Toegepast in gedrukte printplaten (PCB's) naar Verbeter elektrische paden en de thermische dissipatie verbeteren.

- Nikkel en tinplating: Gebruikt in elektronische connectoren van Oxidatie voorkomen en zorgen voor betrouwbaarheid op lange termijn.

Medische en biomedische toepassingen

Medisch Apparaten vereisen biocompatibele en duurzame coatings om te voorkomen dragen, corrosie, en bacteriële besmetting.

Belangrijkste toepassingen:

- Goud en zilveren plating: Gebruikt in elektroden, pacemakers, en chirurgische instrumenten voor Biocompatibiliteit en elektrische geleidbaarheid.

- Nikkel-titanium (Niti) Coatings: Toegepast op orthopedische implantaten en tandheelkundige hulpmiddelen voor Verbeterde mechanische sterkte.

- Chrome en nikkelplating: Gebruikt op chirurgische hulpmiddelen en protheses om ervoor te zorgen steriliteit en slijtvastheid.

Sieraden en luxe goederen

Elektropleren verbetert de verschijning, duurzaamheid, en waarde van edelmetaalproducten.

Belangrijkste toepassingen:

- Goud- en rhodiumplating: Gebruikt voor weerstand en glans in ringen, horloges, en luxe accessoires.

- Zilver en platina plating: Toegepast om te verbeteren krasweerstand en schittering in high-end sieraden.

Industriële machines en gereedschap

Industrieel gereedschap en apparatuur ondergaan Intense mechanische stress, Het vereisen van beschermende coatings om de levensduur te verlengen.

Belangrijkste toepassingen:

- Hard chrome plating: Gebruikt in Dies, schimmels, en snijgereedschap voor slijtvastheid en hardheid.

- Nikkel en kobaltplaten: Verbetert corrosieweerstand en warmtetolerantie in zware industriële delen.

8. Ontwerpoverwegingen voor elektropanisatie

Substraatcompatibiliteit

- Evalueer het type en de toestand van het substraat, Ervoor zorgen dat het het elektropideneerproces kan weerstaan.

- Overweeg de vereisten voor de behandeling om de hechting en uniformiteit te maximaliseren.

Coatingspecificaties

- Bepaal de optimale dikte, finish, en hechting nodig op basis van prestaties en esthetische vereisten.

- Gebruik ontwerpsimulaties en empirische gegevens om procesparameters te begeleiden.

Procesintegratie

- Integreer elektropleren naadloos in bestaande productieworkflows.

- Beslis tussen batch en continue processen op basis van het productievolume en kosteneffectiviteit.

Milieu- en veiligheid Naleving

- Zorg ervoor dat het elektropanisatieproces voldoet aan internationale milieuvoorschriften (Bijv., EPA, BEREIK).

- Implementeer goede afvalbeheer- en veiligheidsprotocollen om werknemers en het milieu te beschermen.

Kosten-batenafwegingen

- Beoordeel de economische impact van elektropleren ten opzichte van andere afwerkingsmethoden.

- Overweeg de voordelen op lange termijn, zoals verlengde levensduur van het product en lagere onderhoudskosten tegen de initiële kapitaaluitgaven.

9. Vergelijking van elektropanisatie met andere oppervlaktebehandelingen

Hieronder is een directe vergelijking van de zij aan de zijde van elektropleren met andere gemeenschappelijke oppervlaktebehandelingsmethoden, Samenvattende belangrijke prestatie -indicatoren.

| Functie | Elektroplateren | Anodiseren | Poedercoating | PVD/CVD -coating | Het verzinken | Thermisch spuiten |

|---|---|---|---|---|---|---|

| Proces | Elektrochemische metaalafzetting | Elektrochemische oxidatie | Elektrostatisch droog poeder + uitharding | Dampfase-coating in een vacuüm | Gesmolten zinkbad | Gesmolten/semi-molten materiaal spuiten |

| Typische materialen | Verschillende metalen | Aluminium, titanium | Metalen, wat kunststoffen | Metalen, keramiek, kunststoffen | Staal, ijzer | Metalen, keramiek, polymeren |

| Corrosieweerstand | Hoog (nikkel, chroom, zinkplating) | Hoog (oxidelaag) | Hoog (Epoxy -coatings) | Uitstekend | Erg hoog | Erg hoog |

| Draag weerstand | Goed, hangt af van metaal | Uitstekend | Goed, chip-resistent | Superieur, Extreme hardheid | Gematigd | Uitstekend, gebruikt in extreme omgevingen |

| Esthetische aantrekkingskracht | Helder, Decoratieve metalen afwerkingen | Mat, kan worden geverfd | Breed scala aan kleuren/texturen, Geen metalen glans | Metalen en gekleurde afwerkingen | Saai, Ruwe industriële afwerking | Ruw, industrieel uiterlijk |

| Duurzaamheid | Matig tot hoog | Hoog | Erg hoog, Weer bestand tegen kraken | Extreem hoog | Hoog voor blootstelling aan buiten | Extreem hoog, ruimtevaart |

| Kosten | Matig tot hoog | Laag tot matig | Laag per eenheid voor bulk | Hoog, Vanwege vacuümverwerking | Laag, kosteneffectief voor staal | Hoog, Vereist gespecialiseerde apparatuur |

| Milieu -impact | Chemisch afval, gevaarlijke materialen | Milieuvriendelijk, minimaal afval | Milieuvriendelijk, Geen VOS | Minimaal afval, Groene technologie | Produceert zinkafval maar recyclebaar | Sommige materialen kunnen gevaarlijk zijn |

| Toepassingen | Sieraden, elektronica, automobiel, ruimtevaart | Ruimtevaart, consumptiegoederen, bouw | Consumentengoederen, industriële onderdelen, architectuur | Snijgereedschap, ruimtevaart, Medische implantaten | Staalstaal, bruggen, Automotive underbodies | Ruimtevaart, turbines, biomedische implantaten |

10. Toekomstige trends en innovaties

Technologische vooruitgang

- Geavanceerde plating -technieken:

Verken pulsplating, borstelplating, en micro-opening, die verbeterde controle over depositie en verminderde interne spanningen bieden. - Digitale integratie:

Analyseer hoe IOT, AI, en realtime bewakingssystemen optimaliseren procescontrole en voorspellend onderhoud. - Nanotechnologie:

Onderzoek hoe additieven op nanoschaal de coatingprestaties verbeteren, duurzaamheid, en elektrische eigenschappen.

Marktdynamiek en wereldwijde vooruitzichten

- Huidige voorspellingen tonen de marktgroei, met projecties die een CAGR van aangeven 5-7% het volgende decennium.

- Bespreek regionale trends, het benadrukken van verschillen tussen markten in Noord -Amerika, Europa, en Azië-Pacific.

- Identificeer strategische kansen voor bedrijven die investeren in milieuvriendelijke en geavanceerde elektroplaattechnologieën.

Duurzaamheid en wettelijke ontwikkelingen

- Onderzoek opkomende milieuvriendelijke praktijken, inclusief het gebruik van op bio gebaseerde elektrolyten en processen met lage emissie.

- Voorspel hoe evoluerende voorschriften verdere innovatie en acceptatie van groene elektroplaatmethoden zullen stimuleren.

11. Conclusie

Samenvattend, Electroplating is een veelzijdig proces dat een cruciale rol speelt bij het verbeteren van de prestaties, duurzaamheid, en uiterlijk van materialen in een divers scala van industrieën.

Door een grondig begrip van zijn wetenschappelijke principes, Procesoptimalisatie, en ontwerpoverwegingen, Fabrikanten kunnen gebruik maken van electropleren om een superieure productkwaliteit en duurzaamheid te bereiken.

Vooruitgang in digitale integratie, nanotechnologie, en milieuvriendelijke praktijken beloven de efficiëntie en milieucompatibiliteit van elektroplating verder te verbeteren.

Terwijl de wereldmarkten blijven evolueren, De mogelijkheid om te innoveren en zich aan te passen in elektroplaten zal cruciaal blijven voor het handhaven van het concurrentievermogen en het stimuleren van industriële vooruitgang.

Als u op zoek bent naar hoge kwaliteit Surface Treatment Services, kiezen LangHe is de perfecte beslissing voor uw productiebehoeften.