1. Invoering

Metaalbuigingen omvat het vervormen van een metalen werkstuk door kracht aan te brengen om een gewenste vorm te bereiken, Een betrouwbaar middel om metalen vellen vorm te geven, borden, en buizen zonder materiaal te verwijderen.

Dit proces is van cruciaal belang in de auto, ruimtevaart, bouw, en metaalfabricage -industrie.

Verder, De evolutie van handmatig buigen tot geavanceerde CNC-gecontroleerde machines heeft een revolutie teweeggebracht in het veld, Fabrikanten in staat stellen strakke toleranties en complexe geometrieën te bereiken.

In dit artikel, We duiken in de principes, technieken, en toepassingen van metaalbuigen, Terwijl het aanpakken van de uitdagingen en innovaties die een voortdurende verbetering van dit essentiële proces aanpakken.

2. Fundamentele principes van metaalbuigen

Wat is metaalbuigen?

Metalen buiging is het proces van het plastisch vervormen van een metalen werkstuk om bochten te maken, hoeken, of andere complexe vormen zonder materiaal te snijden of te verwijderen.

Dit proces maakt gebruik van de ductiliteit van het metaal - het vermogen om permanent onder stress te vervormen - terwijl het voor elastisch herstel wordt verklaard (of SERVINGBACK) Zodra de kracht is verwijderd.

Materiaal gedrag tijdens het buigen

Begrijpen hoe materialen zich tijdens het buigen gedragen, is cruciaal. Wanneer de kracht wordt uitgeoefend, de buitenste vezels van de metaalervaringspanning, Terwijl de binnenste vezels compressie ondergaan.

Bijvoorbeeld, Ductiele materialen zoals aluminium en zacht staal vertonen aanzienlijk elastisch herstel, Bekend als Springback, die moet worden verwacht tijdens het ontwerp.

Daarentegen, Materialen met lagere ductiliteit, zoals bepaalde high-strong staal, Nauwkeurige controle nodig om te voorkomen dat barsten of rimpelen.

Belangrijkste buigparameters

Verschillende parameters bepalen het buigproces, inbegrepen:

- Buig straal en hoek: Deze bepalen de kromming en de mate van buigen.

- Neutrale as: De theoretische lijn binnen het materiaal dat geen spanning of compressie ervaart.

- Trek- en drukkrachten: Hun evenwicht beïnvloedt de kwaliteit van de bocht.

- K-factor: Deze verhouding helpt de locatie van de neutrale as te voorspellen, Zorgen voor nauwkeurige berekeningen voor de bocht.

3. Veel voorkomende technieken voor metaalbuigingen

Metaalbuigingen omvat een reeks technieken die zijn ontworpen om metaal in gewenste vormen te vormen, terwijl de integriteit de integriteit behoudt.

Elke methode heeft zijn unieke voordelen en is geselecteerd op basis van factoren zoals het type metaal, deels geometrie, productievolume, en vereiste toleranties.

In deze sectie, We verkennen de meest voorkomende metaalbuigtechnieken, Biedt een diepgaande kijk op hoe elke methode werkt, Samen met hun toepassingen en beperkingen.

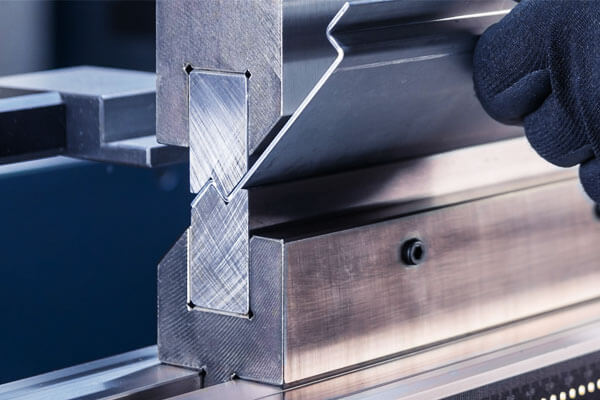

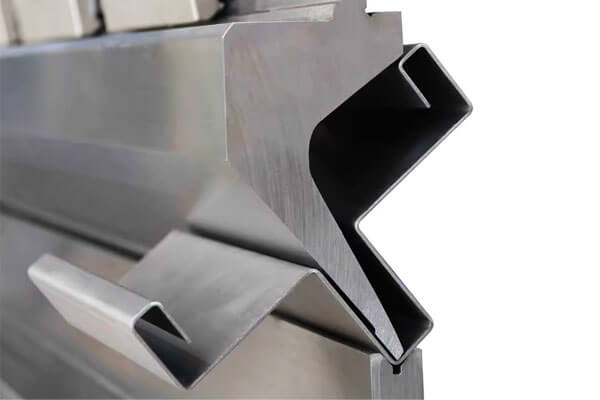

Druk op rembuigen

Persrembuigen is een van de meest toegepaste technieken in metaalfabricage.

In dit proces, Een metalen vel wordt geplaatst tussen een klap en een dobbelsteen, en een intense kracht wordt toegepast om een bocht te creëren. Deze methode biedt verschillende variaties:

- Luchtbuigen:

In luchtbuigen, De punch dwingt het materiaal niet volledig tegen de dobbelsteen. Deze aanpak zorgt voor een reeks buighoeken door de diepte van de punch te variëren. - Het is met name handig wanneer flexibiliteit vereist is in het buigproces. Echter, Het beheersen van de exacte buighoek kan een uitdaging zijn vanwege de overgang.

- Bodem:

Tijdens de bodem, Het metaal wordt gedwongen om volledig contact op te nemen met de dobbelsteen, resulterend in meer consistente en precieze bochten.

Deze methode minimaliseert Springback, waardoor het ideaal is voor toepassingen waar strakke toleranties van cruciaal belang zijn. - Munten:

Coining omvat het toepassen van extreem hoge krachten om het metaal permanent te vervormen, Het creëren van zeer scherpe en nauwkeurige bochten.

Hoewel deze techniek resulteert in een uitstekende herhaalbaarheid en minimale overleving, Het vereist gespecialiseerde tooling en hogere energie -input.

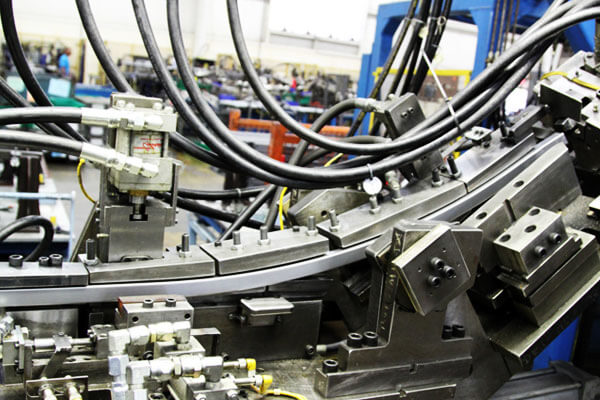

Roll buiging

Rollbenen maakt gebruik van een reeks rollers om een metalen werkstuk geleidelijk in een cilindrische of conische vorm te kraken.

Deze methode wordt voornamelijk gebruikt voor het maken van pijpen, buizen, en grote plaatstructuren. Belangrijkste overwegingen bij het buigen van rollen zijn onder meer:

- Rolleruitlijning en configuratie:

Ervoor zorgen dat rollen correct zijn uitgelijnd, is essentieel om een uniforme kromming te bereiken.

Zowel drie- en vierrollige buigmachines zijn beschikbaar, met elke configuratie die duidelijke voordelen biedt voor het regelen van krachtverdeling over het metaal. - Krachtverdeling:

Zelfs de verdeling van buigkracht voorkomt defecten zoals draaien of ongelijke kromming, vooral bij het werken met materialen van verschillende diktes.

Roll-buiging is bijzonder efficiënt in hoogvolume productie-instellingen, omdat het continu lange lengtes van metaal kan verwerken met minimale menselijke interventie.

Gegevens uit de metaalvormende industrie laten zien dat rolbuigen productiesnelheden tot 25% sneller dan traditionele persremmethoden voor bepaalde toepassingen.

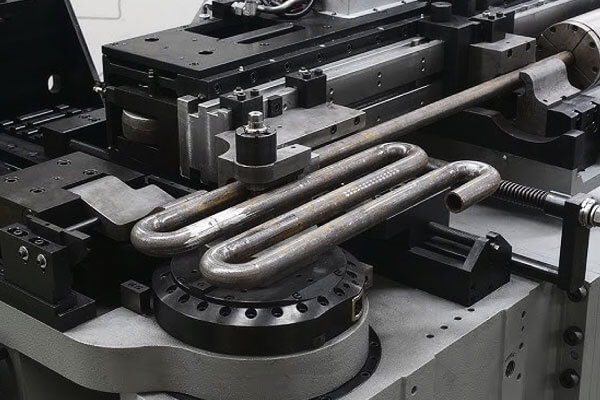

Rotary Draw buigen

Rotary Draw Bending is gespecialiseerd in buigbuizen en leidingen, een proces dat zowel precisie als zorg vereist om te voorkomen dat rimpels of afvlakking van het materiaal worden afgevlakt.

Het belangrijkste kenmerk van Rotary Draw -buiging is het gebruik van een doorn, die in de buis wordt ingevoegd om het te ondersteunen tijdens het buigen.

Deze ondersteuning voorkomt dat de buis instort en handhaaft zijn transversale vorm.

- Doorn ondersteuning:

De doorn is cruciaal voor hoogwaardige buiging, Omdat het ervoor zorgt dat het interieur van de buis glad blijft en vrij van rimpels blijft. - Teken buigmechanisme:

Terwijl de buis rond een bocht is getrokken, De combinatie van externe en interne krachten resulteert in een uniforme bocht met minimale vervorming.

Rotary Draw buiging wordt uitgebreid gebruikt in industrieën zoals ruimtevaart en automotive, vooral voor uitlaatsystemen en structurele buizen.

De precisie die door deze methode wordt aangeboden, stelt fabrikanten in staat om toleranties te bereiken binnen ± 0,5 mm, Zelfs voor complexe curven.

Stretch buiging

Stretch buingen omvat zowel het rekken als het buigen tegelijkertijd om een precieze en gecontroleerde kromme te bereiken, terwijl de weergave wordt geminimaliseerd.

Deze techniek is bijzonder effectief voor grote componenten waar het handhaven van dimensionale nauwkeurigheid essentieel is.

- Dubbele krachttoepassing:

Door een trekkracht toe te passen samen met de buigkracht, Het proces werkt elastisch herstel tegen (Terugverdeling), Ervoor zorgen dat de uiteindelijke vorm nauw overeenkomt met het beoogde ontwerp. - Toepassingen:

Stretch buingen vindt uitgebreid gebruik in de ruimtevaart- en bouwindustrie, waar grote structurele frames en componenten nauwkeurige krommen en robuuste mechanische eigenschappen vereisen.

Recente innovaties in stretchbuigen hebben geleid tot verbeterde automatisering en procescontrole, Cyclustijden met ongeveer reduceren 20% in productieomgevingen met een groot volume.

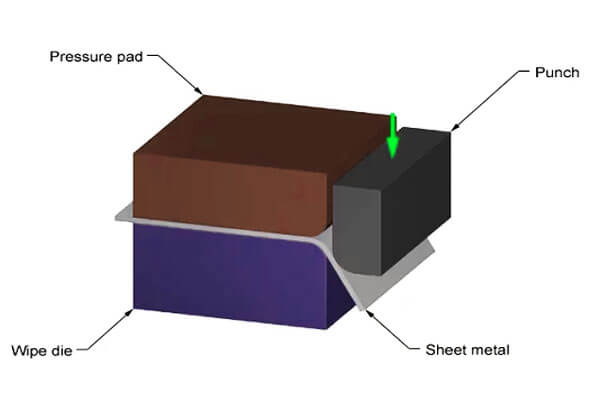

Veeg buigen

Veeg buigen is een proces waarbij een metalen plaat over een vaste dobbelsteenrand wordt gebogen, Vaak gebruikt in massaproductie vanwege de hoge herhaalbaarheid en het gemak van opstelling.

Het proces omvat het vastklemmen van het metalen plaat en vervolgens een gecontroleerde kracht aangebracht waardoor het metaal over de dobbelsteen veegt.

- Consistentie en herhaalbaarheid:

Veeg buigen staat bekend om zijn vermogen om consistente en uniforme bochten te produceren, waardoor het ideaal is voor toepassingen met een hoog volume in industrieën zoals de productie van de automobielpaneel. - Efficiëntie:

Deze methode minimaliseert de installatietijd en zorgt voor snelle productiecycli, Hoewel het over het algemeen beperkt is tot eenvoudiger, Minder complexe buiggeometrieën.

Hot vs. Koud buiging

De temperatuur waarbij metaalbuigen wordt uitgevoerd, beïnvloedt de uitkomst aanzienlijk:

- Koud buiging:

Koud buiging vindt plaats bij kamertemperatuur en is ideaal voor ductiele metalen die geen extra warmte vereisen om te vervormen.

Deze methode behoudt de mechanische eigenschappen van het materiaal en wordt vaak gebruikt voor precisieonderdelen in elektronica en automotive -toepassingen. - Hete buiging:

In hete buiging, Het metaal wordt verwarmd voordat u buigt. Dit proces vermindert de vereiste kracht, minimaliseert het risico van kraken, en zorgt voor het buigen van dikkere of minder ductiele materialen.

Hete buiging wordt vaak gebruikt in de sectoren constructie en zware machines. Verwarmingstemperaturen kunnen variëren, maar variëren meestal van 300 ° C tot 500 ° C, Afhankelijk van het materiaal.Hete buiging

4. Apparatuur die wordt gebruikt bij metalen buiging

Modern metaalbuigen berust op gespecialiseerde apparatuur die zorgt voor precisie, efficiëntie, en herhaalbaarheid in het productieproces.

Vooruitgang in technologie heeft geleid tot de ontwikkeling van machines die complexe geometrieën en gevarieerde materiaaleigenschappen kunnen verwerken, De productiviteit aanzienlijk verbeteren.

In deze sectie, We verkennen de belangrijkste apparatuur die wordt gebruikt bij het buigen van metaal, Hun functies detailleren, voordelen, en de technologische innovaties die de industrie vooruit helpen.

Druk op remmen

Persremmen behoren tot de meest gebruikte machines bij het buigen van metaal. Ze werken door een punch en een dobbelsteen te gebruiken om metalen vellen in de gewenste vorm te buigen.

- Soorten persremmen:

Moderne persremmen zijn er in verschillende varianten, inclusief hydraulisch, mechanisch, en CNC-gecontroleerde modellen.

Hydraulische persremmen staan bekend om hun kracht en flexibiliteit, Terwijl CNC-gecontroleerde machines uitzonderlijke precisie en herhaalbaarheid bieden.

Mechanische persremmen, Hoewel minder geavanceerd, blijven populair voor kleinere productieruns vanwege hun kosteneffectiviteit. - Technologische vooruitgang:

Recente ontwikkelingen in CNC -technologie hebben de nauwkeurigheid van persremmen verbeterd door de installatietijden te verkorten tot maximaal 40%.

Deze machines hebben ook geavanceerde besturingssystemen die kracht en snelheid in realtime aanpassen, Zorgen voor consistente buighoeken en het minimaliseren van defecten zoals Surbackback.

Roll buigmachines

Roll -buigmachines zijn ontworpen om metalen platen te bochten, borden, of buizen met behulp van een reeks rollers.

Deze machines zijn essentieel voor het produceren van cilindrische of conische vormen in toepassingen zoals leidingen en grote structurele componenten.

- Rollerconfiguraties:

Roll-buigmachines zijn meestal in drie rollen of vierroll-configuraties.

Machines met drie rollen hebben de voorkeur voor standaardtoepassingen vanwege hun eenvoud,

Terwijl machines met vier rollen verbeterde flexibiliteit en een betere controle bieden over het buigproces, Vooral voor dikkere materialen. - Efficiëntie en doorvoer:

Roll -buiging maakt continue verwerking mogelijk, die de productiesnelheden tot maximaal kunnen verhogen 25% Vergeleken met traditionele persremmethoden voor bepaalde toepassingen.

De mogelijkheid om lange lengtes van metaal met minimale handmatige interventie te verwerken, maakt rollen buigen zeer efficiënt in productieomgevingen met een hoog volume.

Buis- en pijpbuigers

Buis- en buisbuigmachines zijn specifiek ontworpen om krommen in buisvormige materialen te vormen zonder hun dwarsdoorsnede-integriteit in gevaar te brengen.

Deze machines spelen een cruciale rol in industrieën zoals ruimtevaart, automobiel, en HVAC.

- CNC Tube Benders:

CNC-gecontroleerde buisbuigers bieden een hoge precisie en herhaalbaarheid. Ze gebruiken geavanceerde software om het buigproces te regelen, ervoor zorgen dat curven aan strikte dimensionale toleranties voldoen.

Deze precisie is vooral belangrijk in de ruimtevaartindustrie, waar zelfs kleine afwijkingen de prestaties kunnen beïnvloeden. - Handmatig vs. Geautomatiseerde systemen:

Terwijl handmatige buisbuigers nog steeds worden gebruikt voor kleinschalige of reparatiewerkzaamheden, Geautomatiseerde systemen zijn de norm geworden bij de productie van hoge volume.

Geautomatiseerde buigers verhogen niet alleen de productiesnelheden, maar verminderen ook de vermoeidheid van de operator en minimaliseren het risico op menselijke fouten.

Gespecialiseerde buigtools

Naast grootschalige machines, Gespecialiseerde buigtools spelen een cruciale rol bij het bereiken van precieze bochten in specifieke toepassingen. Deze tools omvatten:

- Sterft en stoten:

Custom ontworpen sterft en stoten zijn van cruciaal belang om de juiste buigradius en hoek te bereiken.

Ze zijn vaak gemaakt van hoogwaardig gereedschapstaal om herhaaldelijk gebruik te weerstaan en in de loop van de tijd precisie te behouden. - Doornacht:

Fangen worden gebruikt in het buigen van roterende trekkingen en buisbuigprocessen om het interieur van de buis te ondersteunen tijdens het buigproces.

Ze helpen rimpelen te voorkomen en in te storten, Ervoor zorgen dat het eindproduct zijn beoogde dwarsdoorsnede vorm behoudt. - Klem- en armatuursystemen:

Om onderdelen te beveiligen tijdens het buigen, Fabrikanten gebruiken geavanceerde klemsystemen die het metaal op zijn plaats houden, het verminderen van het risico op slippen en het zorgen voor consistente krachtverdeling.

Integratie met simulatie- en bewakingssoftware

Moderne buigapparatuur bevat in toenemende mate simulatiesoftware en realtime bewakingssystemen.

Deze technologieën stellen fabrikanten in staat om vervorming te voorspellen, Pas de procesparameters op de vlieg aan, en verminderde defecten verminderen.

Bijvoorbeeld, Eindige elementanalyse (Fea) Softwaremodellen het buigproces, zodat ingenieurs de buigvolgorde kunnen optimaliseren en problemen zoals terugverdeling minimaliseren.

Real-time sensoren en feedbacklussen verbeteren de kwaliteitscontrole verder, ervoor te zorgen dat elke bocht nauwkeurige specificaties voldoet.

5. Samenvatting van gemeenschappelijke metalen buigmaterialen

Staal:

Veel gebruikt voor zijn hoge sterkte en duurzaamheid, Staal is ideaal voor structurele toepassingen in automotive en zware machines.

Echter, De kracht ervan vereist een aanzienlijke kracht tijdens het buigen, en springback moet zorgvuldig worden beheerd.

Aluminium:

Gewaardeerd vanwege zijn lichtgewicht en hoge ductiliteit, aluminium blinkt uit in ruimtevaart- en automotive -toepassingen.

Het gemak van buiging zorgt voor gladde bochten, Hoewel ontwerpers rekening moeten houden met terugwinning (tot 10%) Om precieze dimensies te bereiken.

Koper:

Bekend om uitstekende elektrische en thermische geleidbaarheid, koperDe hoge ductiliteit maakt het geschikt voor elektrische componenten en warmtewisselaars.

Zijn zachtheid, Echter, vereist precieze controle om vervorming te voorkomen.

Titanium:

Titanium biedt een superieure sterkte-gewichtsverhouding en uitzonderlijke corrosieweerstand, waardoor het een topkeuze is voor ruimtevaart- en medische componenten.

Vanwege de lagere ductiliteit, Gespecialiseerde hete buigtechnieken zijn vaak nodig om te voorkomen dat barsten.

Andere materialen

Naast de hierboven genoemde primaire metalen, Andere materialen worden af en toe gebruikt bij metaalbuigen:

- Roestvrij staal: Gewaardeerd vanwege zijn corrosieweerstand en esthetische aantrekkingskracht, Roestvrij staal wordt vaak gebruikt in architecturale en consumententoepassingen.

Het buiggedrag vereist zorgvuldige aandacht om weergave te minimaliseren en de dimensionale nauwkeurigheid te behouden. - Messing: Goede ductiliteit combineren met een aantrekkelijk uiterlijk, messing wordt gebruikt in decoratieve en precisietoepassingen.

Echter, De lagere sterkte in vergelijking met staal vereist zorgvuldige procescontrole om overbuigen te voorkomen. - Speciale legeringen: Aangepaste legeringen, Ontwikkeld voor specifieke prestatiekenmerken, worden soms gebruikt in hightech of gespecialiseerde toepassingen.

Deze materialen kunnen unieke voordelen bieden, zoals verbeterde thermische stabiliteit of weerstand tegen extreme omgevingen, maar kan ook uitdagingen bij het buigen vormen vanwege niet-standaard eigenschappen.

6. Uitdagingen in metaalbuigen en oplossingen

Metalen buiging, Hoewel wijd aangenomen, presenteert verschillende uitdagingen die de kwaliteit en consistentie van het eindproduct kunnen beïnvloeden.

Het aanpakken van deze uitdagingen is van cruciaal belang om nauwkeurig te bereiken, duurzaam, en kosteneffectieve resultaten.

Onderstaand, We schetsen de belangrijkste uitdagingen die worden aangetroffen tijdens het buigen van metalen samen met effectieve oplossingen.

Springback -besturing

Uitdaging:

Springback treedt op wanneer een gebogen metaal gedeeltelijk terugkeert naar zijn oorspronkelijke vorm nadat de kracht is verwijderd. Dit elastische herstel kan leiden tot onnauwkeurigheden in de uiteindelijke dimensies.

Oplossingen:

- Te buigen: Het materiaal opzettelijk te veel buigen door 5-10% Om de verwachte terugloop te compenseren.

- Motining en stressverlichting: Breng gelokaliseerde coining of warmtebehandelingen aan na buiging om restspanningen te verminderen.

- Computersimulatie: Gebruik eindige elementanalyse (Fea) Software om Springback te voorspellen en buigparameters dienovereenkomstig aan te passen.

Materiaal kraken en rimpelen

Uitdaging:

Overmatige buigkracht of een onjuiste buigradius kan materiaalscheuren of rimpelen veroorzaken, vooral in brosse of hoogwaardig metalen.

Oplossingen:

- Geoptimaliseerde Bend radii: Ontwerp met geschikte stralen die de ductiliteit van het materiaal respecteren.

- Geleidelijk buiging: Implementeer incrementele buigprocessen om de spanning gelijkmatig te distribueren en het risico op scheuren te minimaliseren.

- Smering: Gebruik hoogwaardige smeermiddelen om wrijving te verminderen en de kracht te verlagen die nodig is voor buiging, dus het voorkomen van rimpels.

Dimensionale nauwkeurigheid handhaven

Uitdaging:

Variaties in materiaaleigenschappen en inconsistenties in het buigproces kunnen leiden tot afwijkingen van doelafdimensies, invloed op de productfunctionaliteit.

Oplossingen:

- Precisietools en apparatuur: Gebruik CNC-gecontroleerde machines en meten met een zeer nauwkeurige meetinstrumenten om buigparameters in realtime te controleren en aan te passen.

- Processimulatie: Gebruik geavanceerde simulatiesoftware om de vervorming te voorspellen en de buigreeks te optimaliseren vóór de productie.

- Kwaliteitscontrolesystemen: Implementeer rigoureuze in-line kwaliteitscontroles om afwijkingen tijdens de productie te identificeren en te corrigeren.

Beheer van materiaal heterogeniteit

Uitdaging:

Verschillende metalen en zelfs variaties binnen hetzelfde metaal kunnen onvoorspelbaar reageren op buigkrachten, wat leidt tot inconsistente resultaten zoals ongelijke buigende of gelokaliseerde mislukkingen.

Oplossingen:

- Materiaaltests: Voer grondig testen uit om het gedrag van de specifieke legering te begrijpen onder buigspanningen.

- Op maat gemaakte procesparameters: Pas buigingsinstellingen aan - zoals kracht, snelheid, en temperatuur - gebaseerd op de kenmerken van het materiaal.

- Leverancier samenwerking: Werk nauw samen met materiaalleveranciers om te zorgen voor consistente kwaliteit en eigenschappen die overeenkomen met de productie -eisen.

7. Voordelen van metaalbuigen

Metaalbuigen biedt verschillende boeiende voordelen:

- Kosteneffectiviteit: Omdat het proces geen materiaal verwijdert, het minimaliseert afval en verlaagt de materiaalkosten.

- Hoog rendement: Geautomatiseerde buigprocessen hebben de productietijden aanzienlijk verminderd, waardoor ze ideaal zijn voor productie met een groot volume.

- Nauwkeurigheid: Moderne CNC -machines en simulatiesoftware maken de productie van complexe vormen mogelijk met strakke toleranties.

- Materiële behoud: Buigingen bewaren de intrinsieke sterkte en integriteit van het oorspronkelijke materiaal, het perfect maken voor structurele toepassingen.

- Veelzijdigheid: Een breed scala aan metalen kan worden gebogen, Catering voor diverse industriële behoeften.

8. Toepassingen van metaalbuigen in verschillende industrieën

Metaalbuigen vindt wijdverbreid gebruik over meerdere sectoren:

- Automotive: Gebruikt in chassis, uitlaatsystemen, en structurele componenten om de prestaties te verbeteren en het gewicht te verminderen.

- Ruimtevaart: Kritisch voor het vormen van rompstructuren, buizen, en frames, waar precisie en kracht van het grootste belang zijn.

- Constructie en architectuur: Buigtechnieken vormen metalen frames, bruggen, en decoratieve gevels, bijdragen aan zowel vorm als functie.

- Zware machines: Gebruikt voor structurele versterkingen en hydraulische componenten om de duurzaamheid te verbeteren.

- Elektronica en consumentengoederen: Gebruikt om metalen omhulsels te maken, beugels, en behuizingen die zowel precisie als visuele aantrekkingskracht vereisen.

9. Vergelijking met andere metaalvormingsprocessen

Hieronder is een vergelijkingstabel die de belangrijkste verschillen tussen metaalbuigen en andere gemeenschappelijke metaalvormingsprocessen benadrukt, inbegrepen stempel, las, En bewerking.

Deze tabel schetst de impact van elk proces op materiaalintegriteit, productie -efficiëntie, kosten, afval, en typische toepassingen.

| Proces | Materiële integriteit | Productie -efficiëntie | Kostenefficiëntie & Afval | Belangrijkste toepassingen |

|---|---|---|---|---|

| Metalen buiging | Bewaar het originele materiaal met minimale verwijdering; handhaaft structurele sterkte en continuïteit. | Hoog efficiëntie met geautomatiseerde CNC -systemen; Ideaal voor continue curven en hoeken. | Laag materiaalverspilling; kosteneffectief voor productie met een groot volume. | Automotive chassis, ruimtevaartrichting, architecturale frames, zware machines. |

| Stempel | Omvat snijden en vormen; verwijdert overtollig materiaal, die de structurele integriteit kan verzwakken als het niet is geoptimaliseerd. | Zeer snelle cyclustijden; Uitstekend voor ingewikkelde vormen in grote productieruns. | Genereert meer afval door materiaalverwijdering; Hoge materiaalkosten. | Hoogvolume componenten zoals elektronische behuizingen, automotive panelen, en apparaten. |

Las |

Sluit zich aan bij afzonderlijke metalen stukken; Kan zwakke punten creëren bij de gewrichten; vereist vaak extra afwerking. | Matige snelheid; Complexiteit neemt toe met multi-joint-assemblages en vereisten voor kwaliteitscontrole. | Hogere operationele kosten als gevolg van arbeids- en post-lasverwerking; potentieel voor materiële stress. | Bouw, scheepsbouw, Auto -assemblage, zware machines. |

| Bewerking | Subtractief proces dat materiaal verwijdert, potentieel compromitterende sterkte en het veroorzaken van hoge schrootsnelheden. | Langzamer proces; hoge precisie maar vereist vaak meerdere passen. | Hoog energieverbruik en aanzienlijk materiaalverspilling; Hogere operationele kosten. | Precisiecomponenten, schimmels, en onderdelen die strakke toleranties vereisen, vooral in ruimtevaart- en medische hulpmiddelen. |

10. Toekomstige trends en innovaties in metaalbuigen

De toekomst van metaalbuigen ziet er veelbelovend uit, Gedreven door voortdurende technologische vooruitgang:

- Automatisering en CNC -besturingselement: Verbeterde automatisering vermindert de menselijke fouten en verbetert de herhaalbaarheid.

Gegevens geven aan dat CNC -buigmachines de productie -efficiëntie kunnen verhogen met maximaal 30% Vergeleken met handmatige methoden. - Simulatiesoftware: Geavanceerde modelleringstools voorspellen vervorming en optimaliseren buigparameters, Materiaalafval verminderen en defecten minimaliseren.

- Slimme materialen: Onderzoek naar flexibele metalen met verbeterde buigbaarheid belooft de mogelijkheden van metaalbuigen in innovatieve toepassingen uit te breiden.

- Milieuvriendelijke methoden: Fabrikanten gebruiken in toenemende mate energie-efficiënte processen en strategieën voor afvalreductie.

De integratie van groene technologieën zal naar verwachting de koolstofvoetafdruk van metaalbuigactiviteiten aanzienlijk verminderen.

11. Conclusie

Metaalbuigen blijft een fundamenteel proces in de moderne productie, het aanbieden van een mix van efficiëntie, nauwkeurigheid, en kosteneffectiviteit.

Zijn vermogen om metaal vorm te geven zonder materiaalverlies, In combinatie met vooruitgang in automatisering en simulatie, maakt het onmisbaar in industrieën zoals Automotive, ruimtevaart, en constructie.

Terwijl nieuwe technologieën en duurzame praktijken blijven evolueren, Metaalbuigen zal ongetwijfeld een cruciale rol spelen bij het voldoen aan de eisen van toekomstige productie -uitdagingen.

Door deze innovaties te omarmen, Fabrikanten kunnen hun processen optimaliseren, Verminder afval, en zorg voor hoogwaardige productie met behoud van een concurrentievoordeel op de wereldmarkt.

LangHe is de perfecte keuze voor uw productiebehoeften als u hoogwaardige metalen buigdiensten nodig hebt.

Pingback: Hoe u uw CNC-rolbuiger instelt voor nauwkeurige resultaten? - CNCRB