1. Invoering

In het huidige geavanceerde productielandschap, Etsen staat als een cruciaal proces voor het creëren van ingewikkelde microstructuren en patronen op substraten.

Dit proces is onmisbaar in de fabricage van halfgeleider, micro -elektromechanische systemen (Mems), elektronica, en verschillende zeer nauwkeurige industrieën.

Twee primaire etsmethoden domineren het veld: droog etsen en natte etsen.

Elke methode biedt unieke voordelen en afwegingen, beïnvloeding van factoren zoals precisie, kosten, en milieu -impact.

Dit artikel biedt een uitgebreide analyse van beide etstechnieken, het onderzoeken van hun onderliggende processen, voordelen, uitdagingen, en praktische toepassingen.

Door deze verschillen te begrijpen, Ingenieurs en fabrikanten kunnen de optimale etsenmethode selecteren om een superieure productkwaliteit en procesefficiëntie te bereiken.

2. Overzicht van etsenmethoden

Droog etsen

Droog etsen maakt gebruik van hoge energie reactieve ionen om materiaal uit het oppervlak van een substraat te verwijderen.

Deze methode gebruikt meestal een radiofrequentie (RF) Veld om reactieve gassen om te zetten in plasma, een proces dat algemeen bekend staat als plasma -ets.

De resulterende ionen bombarderen het substraat, Het mogelijk maken van precieze materiaalverwijdering.

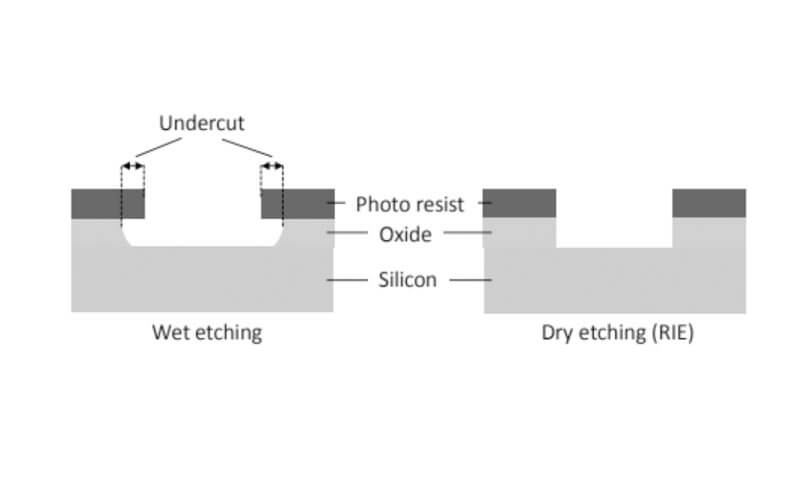

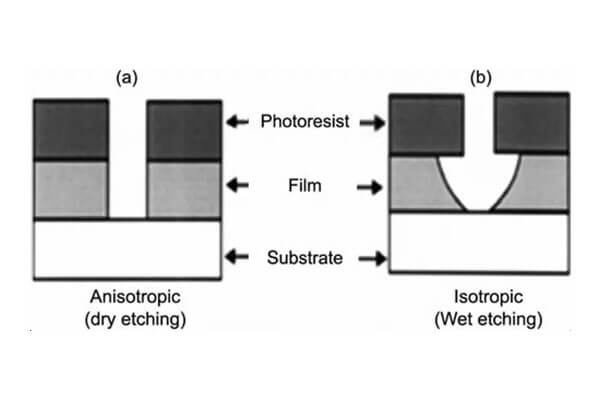

Opmerkelijk, Droge etsen zorgen voor zowel isotrope als anisotrope profielen, Uitzonderlijke controle bieden over Etch Diepte en Sidewall -vorming.

Bijvoorbeeld, Reactief ionenetsen (Rie) Combineert fysiek sputteren en chemische reacties om boete te bereiken, High-Apport-Ratio-structuren.

Aanvullend, Diep reactief ionenetsen (DRIE) Gespecialiseerd in het creëren van diepe functies die essentieel zijn voor MEMS -toepassingen.

Deze technieken zijn onmisbaar geworden voor het produceren van zeer gedetailleerde microstructuren die nodig zijn in moderne geïntegreerde circuits.

Natte etsen

Natte etsen, daarentegen, Gebruikt vloeibare chemische oplossingen om materiaal uit het substraat op te lossen.

Gemeenschappelijke etsende middelen, zoals hydrofluorzuur (HF) en zoutzuur (HCl), Verwijder selectief onbeschermde gebieden van het materiaal, terwijl een beschermend masker gebieden beschermt die intact moeten blijven.

Dit proces is inherent isotropisch, wat betekent dat het materiaal uniform in alle richtingen etste.

Echter, Fabrikanten hebben geavanceerde technieken ontwikkeld om de etssnelheid te regelen en onder bepaalde omstandigheden meer directionele etsen te bereiken.

Het natte etsproces omvat over het algemeen het onderdompelen van het substraat in een chemisch bad of het spuiten van de etchant op een spin -substraat,

ervoor te zorgen dat de materiaalverwijdering consistent blijft over het oppervlak.

Deze methode is zeer kosteneffectief en eenvoudig in te stellen, waardoor het een favoriete keuze is voor applicaties waarbij ultra-finale precisie niet kritisch is.

3. Belangrijke verschillen tussen droog etsen en natte etsen

Droog etsen: Precisie door plasma -technologie

Droog etsen werkt in een gecontroleerde vacuümomgeving waar reactieve gassen worden omgezet in plasma met behulp van radiofrequentie (RF) energie.

Dit energierijke plasma is gericht op het substraat, materiaal etsen door een combinatie van fysiek sputteren en chemische reacties.

- Procesmedium: Droog etsen gebruikt geïoniseerde gassen, het mogelijk maken van precieze controle over de etsrichting.

- Etsen profiel: Het biedt zowel isotrope als anisotrope etsen; Echter, Het wordt het meest gevierd vanwege zijn anisotrope mogelijkheden,

die verticale zijwanden opleveren en prima, High-Apport-Ratio-structuren. - Precisie en controle: Geavanceerde technieken zoals reactief ionenetsen (Rie) en diep reactief ionenetsen (DRIE) Sta een uitstekende resolutie en minimale functiedefinitie toe.

- Milieu -impact: Deze methode produceert meestal minder chemisch afval en gebruikt minder gevaarlijke materialen, Hoewel het een hoog energieverbruik en gespecialiseerde apparatuur vereist.

Natte etsen: Eenvoud en kosteneffectiviteit

Nat etsen omvat het onderdompelen of spuiten van een substraat met een vloeibare chemische etchant, zoals hydrofluorinezuur of zoutzuur, Om materiaal selectief te verwijderen.

Beschermende maskers worden toegepast om regio's te behouden die intact moeten blijven.

- Procesmedium: Nat etsen berust op vloeibare oplossingen, het eenvoudiger en over het algemeen goedkoper maken om op te zetten dan droog etsen.

- Etsen profiel: Het is inherent isotroop, wat betekent dat het materiaal uniform in alle richtingen verwijdert.

Hoewel dit kan leiden tot ondermijning, Geavanceerde technieken hebben de directionele controle in specifieke gevallen verbeterd. - Kostenefficiëntie: Het proces is kosteneffectief en geschikt voor grootschalige productie, vooral in toepassingen waar ultrahoge precisie niet kritisch is.

- Milieu -impact: Nat etsen gebruikt meestal meer chemicaliën en produceert meer afval, Het vereisen van zorgvuldige afvalbehandeling en recyclingprotocollen.

Vergelijkende analyse: Belangrijke verschillen

| Parameter | Droog etsen | Natte etsen |

|---|---|---|

| Etsen medium | Gebruikt geïoniseerde gassen (plasma) in een gecontroleerde vacuümomgeving | Gebruikt vloeibare chemische oplossingen (Bijv., zuren zoals HF of HCl) |

| Etsen profiel | Biedt hoge anisotropie, nauwkeurig toestaan, verticale zijwanden; kan ook isotropisch zijn op basis van instellingen | Inherent isotropisch, resulterend in uniforme materiaalverwijdering in alle richtingen, die ondermijnen kan veroorzaken |

| Nauwkeurigheid & Oplossing | Bereikt superieure precisie en functies met hoge resolutie, waardoor het ideaal is voor microfabricage en MEMS | Biedt minder directionele controle; beter geschikt voor toepassingen waarbij ultrafijne precisie niet cruciaal is |

| Apparatuur & Kosten | Vereist geavanceerd, Kostenige apparatuur en een strak gecontroleerde omgeving | Gebruikt eenvoudiger, minder dure apparatuur; lagere kapitaalkosten maken het toegankelijker voor grootschalige productie |

| Procescontrole | Biedt geavanceerde controle over etssnelheid en profiel door technieken zoals reactief ionenetsen (Rie) en Drie | Vertrouwt op chemische reactieparameters; Een gemakkelijkere instelling, maar heeft mogelijk extra stappen nodig om de uniformiteit te verbeteren |

| Milieu -impact | Produceert minimaal chemisch afval maar verbruikt meer energie door vacuüm- en plasma -generatie | Omvat grotere hoeveelheden chemicaliën en afval, vereist robuuste afvalbehandeling en recyclingprocessen |

| Typische toepassingen | Essentieel voor de fabricage van halfgeleiders, Mems, en microstructurering met hoge resolutie | Vaak gebruikt in PCB -productie, Bulk etsen, en toepassingen waar het verwijderen van uniforme materiaal volstaat |

4. Voordelen en nadelen

Inzicht in de voordelen en nadelen van verschillende etsenmethoden is essentieel voor het selecteren van het juiste proces voor specifieke toepassingen. Onderstaand, We onderzoeken de belangrijkste voor- en nadelen van droog etsen en natte etsen, benadrukken hoe elke methode precisie beïnvloedt, kosten, en omgevingsfactoren.

4.1. Voordelen

Droog etsen

- Hoge precisie en controle:

Droge etsen biedt uitstekende anisotrope controle, Verticale zijwanden en ingewikkeld mogelijk maken, Hoge resolutie functies.

Dit maakt het onmisbaar in de fabricage van halfgeleider en MEMS -productie. - Superieure resolutie:

Het gebruik van plasma- en ionenstralen vergemakkelijkt het creëren van fijne details met minimale laterale etsen, ervoor zorgen dat zelfs patronen op microschaal nauwkeurig worden gedefinieerd. - Proces veelzijdigheid:

Droge etstechnieken kunnen worden aangepast voor meerlagige structuren, Het mogelijk maken van selectieve materiaalverwijdering en het behoud van onderliggende lagen. Dit is cruciaal voor complexe geïntegreerde circuits. - Lager chemisch afval:

Door reactieve gassen te gebruiken in een gecontroleerde omgeving, Droge etsen genereert minder gevaarlijk afval in vergelijking met methoden die grote hoeveelheden chemische oplossingen gebruiken.

Natte etsen

- Eenvoud en kosteneffectiviteit:

Nat etsen maakt gebruik van eenvoudige processen en eenvoudiger apparatuur, waardoor het een meer economische keuze is, Vooral voor grootschalige productie. - Gemak van opstelling:

Het proces omvat het onderdompelen of spuiten van het substraat met chemische ether, die de complexiteit van de opstelling vermindert en de operationele kosten verlaagt. - Uniforme materiaalverwijdering:

Nat etsen verwijdert het materiaal in het algemeen uniform over het substraat, die gunstig is voor het verwijderen van bulkmateriaal en toepassingen waarbij precisie minder kritisch is. - Breed materiaalcompatibiliteit:

Nat etsen is veelzijdig, effectief verwerken van een breed scala aan materialen. Dit maakt het geschikt voor toepassingen waarbij het substraat gevoelig is voor energierijke processen.

4.2. Nadelen

Droog etsen

- Hoge apparatuur en operationele kosten:

Droge etsen vereist geavanceerde machines, zoals RF -plasma -generatoren en vacuümsystemen, die zowel kapitaal- als bedrijfskosten verhoogt. - Complexe procescontrole:

De behoefte aan precieze controle over reactieve gasstroom, ionenergie, en ETCH Time vereist gespecialiseerde expertise. Onvoldoende controle kan leiden tot substraatschade. - Potentiële substraatschade:

Het energierijke ionbombardement dat inherent is aan droge ets kan fysieke schade aan gevoelige substraten veroorzaken

Als het niet goed wordt beheerd, mogelijk de prestaties van het eindproduct beïnvloeden.

Natte etsen

- Gebrek aan directionele controle:

Nat etsen is inherent isotropisch, wat betekent dat het materiaal uniform in alle richtingen verwijdert. Dit kan leiden tot ondermijnings- en onnauwkeurige functiedefinitie, het minder geschikt maken voor toepassingen met een hoge resolutie. - Langzamere etspercentages:

In veel gevallen, Natte etsprocessen duren langer om de gewenste materiaalverwijdering te bereiken in vergelijking met het snelle ionenbombardement bij droog etsen. - Milieu- en veiligheidsproblemen:

Nat etsen maakt gebruik van agressieve chemicaliën die zorgvuldig worden behandeld en verwijderd.

De behoefte aan robuuste afvalbeheersystemen kan bijdragen aan de impact van het milieu en de operationele complexiteit. - Vereisten na de verwerking:

Vaak, Nat etsen vereist extra reiniging en oppervlakteafwerking om residuen te verwijderen en de gewenste oppervlaktekwaliteit te waarborgen, Potentieel verhogen van de productietijd en -kosten.

5. Toepassingen in verschillende industrieën

Halfgeleiderfabricage

In de productie van halfgeleiders, Droog etsen domineert vanwege het vermogen om extreem prima te creëren, High-Apport-Ratio-functies op siliciumwafels.

Technieken zoals Rie en DRIE maken de productie van ingewikkelde circuitpatronen mogelijk die cruciaal zijn voor moderne micro -elektronica.

Nat etsen speelt ook een rol bij het verwijderen van bulkmateriaal en reinigingsprocessen.

Gedrukte printplaat (Printplaat) Productie

Nat etsen vindt wijdverspreide toepassing in PCB -fabricage, Waar het efficiënt koperen lagen uit substraten verwijdert.

De eenvoud en kosteneffectiviteit maken het een voorkeursmethode voor grootschalige PCB-productie, Hoewel precisievereisten soms aanvullende verwerkingsstappen vereisen.

Optische en precisie -instrumenten

Optische componenten en precisie-instrumenten met hoge resolutie profiteren van de superieure directionele controle van droge etsen, die het maken van ingewikkelde patronen mogelijk maakt met minimale kenmerkvervorming.

Deze toepassingen vereisen veeleisende toleranties die alleen droge etsen consequent kunnen bieden.

Mems en microfabricage

Diep reactief ionenetsen (DRIE), een vorm van droog etsen, is onmisbaar bij de fabricage van MEMS -apparaten.

Zijn vermogen om diep te produceren, Smalle loopgraven met precieze controle maken het van cruciaal belang voor de ontwikkeling van micro-schaal sensoren en actuatoren.

6. Factoren om te overwegen bij het kiezen van een etsmethode

Het selecteren van de meest geschikte etsenmethode voor een specifieke toepassing omvat het evalueren van verschillende kritieke factoren.

De juiste keuze kan de kwaliteit aanzienlijk beïnvloeden, kosten, en efficiëntie van het productieproces. Hieronder staan belangrijke overwegingen om deze beslissing te begeleiden:

Materiële eigenschappen

- Type materiaal: Verschillende materialen (Bijv., metalen, halfgeleiders, keramiek) anders reageren op verschillende etsenmethoden.

Bijvoorbeeld, Nat etsen is vaak geschikt voor silicium, maar is misschien niet ideaal voor hardere of meer resistente materialen. - Materiële dikte: Dikkere materialen vereisen mogelijk agressievere etstechnieken, terwijl dunnere materialen kunnen vervormen onder barre omstandigheden.

Precisie- en resolutievereisten

- Functiemaat: Vereisten met hoge resolutie vraagmethoden die in staat zijn om fijne details te produceren, zoals plasma -ets of reactief ionenetsen (Rie).

- Beeldverhouding: Diepe structuren met hoge beeldverhoudingen kunnen diep reactief ionen etsen vereisen (DRIE) Voor precieze en verticale zijwanden.

Kostenoverwegingen

- Eerste installatiekosten: Enkele geavanceerde etstechnieken, Zoals drie, omvatten significante initiële investeringen in apparatuur en faciliteiten.

- Operationele kosten: Continue kosten in verband met chemisch gebruik, afvalverwijdering, en onderhoud moet worden overwogen.

Nat etsen heeft meestal lagere operationele kosten in vergelijking met droge etsenmethoden.

Milieu -impact

- Chemisch gebruik: Natte etsen maakt gebruik van grote hoeveelheden chemicaliën die zorgvuldige behandeling en verwijdering vereisen.

Droge etsenmethoden produceren over het algemeen minder gevaarlijk afval, maar verbruik meer energie. - Duurzaamheidspraktijken: Steeds vaker, Fabrikanten zoeken naar milieuvriendelijke opties, inclusief recyclingsystemen voor etherpunten of het aannemen van groene chemieprincipes.

Productievolume en snelheid

- Batch vs. Continue verwerking: Batch -verwerkingspakken kleinere productieruns, Terwijl continue processen beter zijn voor de productie van hoge volumes.

- Etsen: Snellere etspercentages verkorten de productietijd, maar moeten in evenwicht zijn tegen het bereiken van de gewenste kwaliteit en resolutie.

Oppervlakteafwerking en kwaliteit

- Oppervlakteruwheid: Verschillende etsenmethoden resulteren in variërende oppervlakte -afwerkingen.

Bijvoorbeeld, Isotrope natte etsen hebben de neiging om soepelere oppervlakken te creëren dan anisotrope droge etsen. - Uniformiteit: Ervoor zorgen dat uniforme etsen over het gehele oppervlakte van cruciaal belang is voor het handhaven van de productkwaliteit.

Veiligheidsproblemen

- Hanteren van gevaarlijke materialen: Zowel natte als droge etsen omvatten potentieel gevaarlijke stoffen.

Juiste veiligheidsmaatregelen, inclusief beschermende uitrusting en ventilatiesystemen, zijn nodig. - Risico op schade: Bepaalde etsenmethoden vormen een hoger risico op het beschadigen van delicate componenten of substraten.

Compatibiliteit met andere processen

- Integratie in productielijnen: De gekozen etsenmethode zou naadloos moeten integreren met andere stappen in het productieproces, Downtime en inefficiënties minimaliseren.

- Post-etsing behandelingen: Overweeg of aanvullende behandelingen (Bijv., schoonmaak, coating) zijn vereist na het etsen en hoe deze de algehele workflow beïnvloeden.

7. Conclusie

Conclusie, Zowel droog etsen als natte etsen spelen cruciale rollen in materiaalfabricage, elk biedt unieke voordelen die zijn afgestemd op specifieke toepassingen.

Droge etsen blinkt uit bij het produceren van zeer nauwkeurigheid, Anisotrope functies essentieel voor geavanceerde elektronica en MEMS,

Terwijl natte ets een eenvoudiger is, kosteneffectieve oplossing voor het verwijderen van bulkmateriaal en toepassingen waar isotrope ets volstaat.

Door zorgvuldig rekening te houden met factoren zoals selectiviteit, Etch -tarief, uniformiteit, en milieu -impact, Fabrikanten kunnen de optimale etsenmethode selecteren om aan hun productiebehoeften te voldoen.

Naarmate de technologie vordert, Beide etsprocessen zullen blijven evolueren, Innovaties opnemen zoals AI-aangedreven procesoptimalisatie en milieuvriendelijke chemische oplossingen.

Het omarmen van deze vooruitgang zal de industrie in staat stellen een nog hogere precisie te bereiken, efficiëntie, en duurzaamheid in materiële fabricage.