1. Invoering

Gieten is een van de oudste en meest veelzijdige productieprocessen van de mensheid.

De kern van dit proces is het gietpatroon: een fysieke sjabloon die de geometrie van het laatste onderdeel definieert.

Een goed ontworpen patroon minimaliseert afval, verkort de doorlooptijd, vermindert de bewerking en verbetert de herhaalbaarheid; een arme dwingt dure reparaties af, herbewerking of zelfs een herontwerp van de gereedschappen.

2. Wat is een castingpatroon en waarom het ertoe doet

A gietpatroon is een nauwkeurig ontworpen driedimensionaal model van een gewenst onderdeel, gebruikt om de vormholte te vormen waarin gesmolten metaal wordt gegoten.

In tegenstelling tot een eenvoudige replica, het patroon is opzettelijk aangepast om er toeslagen in op te nemen voor krimp, bewerking, en vervorming, evenals functionele kenmerken zoals poortsystemen, riskers, en kernafdrukken.

Zodra het metaal in de mal stolt, het gaat uit van de geometrie en afmetingen die door het patroon worden gedefinieerd, waardoor het patroon de basis vormt voor maatnauwkeurigheid en herhaalbaarheid bij het gieten.

Waarom patronen onmisbaar zijn

In de moderne gieterijpraktijk, het patroon is niet alleen een “sjabloon”, maar een technisch controle-element dat bepaalt de gietkwaliteit, kosten, en procesefficiëntie.

De impact ervan kan worden gekwantificeerd over drie kerndimensies:

- Geometriecontrole: Patronen zorgen ervoor dat onderdelen overeenkomen met de ontwerpspecificaties. Een slecht ontworpen patroon kan tot maatfouten leiden, welke oorzaak 35% van gietfouten.

- Kostenefficiëntie: Patroonmateriaal en ontwerp zijn goed voor 10-25% van de totale gietkosten.

Het juiste patroon kiezen (Bijv., hout voor laag volume vs. metaal voor hoog volume) kan de kosten per onderdeel met 40-60% verlagen. - Procescompatibiliteit: Geen enkel patroon werkt voor alle gietmethoden; voor investeringsgieten zijn waspatronen nodig, terwijl bij zandgieten hout of metaal wordt gebruikt. Niet-overeenkomende patronen leiden tot 20% hogere schroottarieven.

Patronen versus. Sterven: Een technisch onderscheid

Terwijl patronen En sterven dienen voor vergelijkbare geometrische replicatiedoeleinden, hun operationele rollen verschillen fundamenteel:

| Functie | Gietpatroon | Sterven (Permanente mal) |

| Type proces | Verbruikbare mal (zand, investering, schelp) | Permanente mal (Die casting, zwaartekracht gieten) |

| Herbruikbaarheid | Schimmel wordt na elk gietstuk vernietigd | Hergebruikt voor meerdere cycli |

| Materiaal | Hout, hars, was, of metaal | Gehard gereedschapsstaal of H13 |

| Primaire functie | Vorm- en tolerantiedefinitie voor vervangbare mallen | Directe metaalvorming en koelingscontrole |

| Kostenbereik | Lage-tot-medium | Hoog (precisie-gefreesd) |

3. Belangrijke ontwerpparameters die op alle patronen van toepassing zijn

Ongeacht materiaal, proces, of complexiteit, elk gietpatroon moet een set bevatten kernontwerpparameters om maatnauwkeurigheid te garanderen, fabrikant, en foutloze gietstukken.

Deze principes worden geleid door ASTM A802 – Standaardspecificatie voor gietpatronen en kerndozen en worden aangepast aan het basismetaal, castingproces, en onderdeelgeometrie.

| Ontwerpparameter | Definitie | Typische waarden (door metaal/proces) | Rationale / Invloed |

| Ontwerpen | Conus aangebracht op verticale oppervlakken om het verwijderen van patronen uit de mal te vergemakkelijken. | Zandgieten: 1–3° Schaalvormgeving: 0.5–1° (gladdere vormoppervlakken) | Vermindert schimmelschade (zandscheuren of schaalbreuk) en minimaliseert patroonslijtage. Onvoldoende diepgang is een belangrijke oorzaak van slecht uitgelijnde of kapotte mallen. |

| Krimptoelage | Er is extra materiaal toegevoegd om de krimp tijdens het stollen en afkoelen te compenseren. | Aluminiumlegeringen: 1–2% Gietijzer: 2–3% Messing/koperlegeringen: 3–4% | Zorgt ervoor dat de afmetingen van het uiteindelijke onderdeel voldoen aan de ontwerpspecificaties. Bijvoorbeeld, A 100 mm gietijzeren onderdeel kan een patroon van 102–103 mm nodig hebben om krimp te compenseren. |

| Bewerkingstoelage | Er is extra materiaal meegeleverd voor machinale bewerking na het gieten, afwerking, of oppervlaktebehandelingen. | Precisiecomponenten (ruimtevaart/medisch): 0.5–1 mm Structureel/industrieel: 1–2 mm | Vergemakkelijkt de afwerking, handhaaft tolerantie, en vermindert imperfecties van het gietoppervlak, zoals ruwheid of kleine porositeit. |

Dimensionale tolerantie |

Toegestane variatie in patroonafmetingen ten opzichte van de nominale maat. | Metalen patronen: ±0,1–0,3 mm Houtpatronen: ±0,3–1,0 mm Waspatronen (Investeringsuitgifte): ± 0,05-0,2 mm | Garandeert een consistente productiekwaliteit en uitwisselbaarheid, van cruciaal belang voor assemblages zoals tandwielen voor auto's of onderdelen voor de lucht- en ruimtevaart. |

| Gating-integratie | Integratie van spruw, lopers wierners, poorten, en stijgbuizen om de metaalstroom en het stollen van de voeding te controleren. | Doorsnede poort: 1.5× dikste deelsectie Verhogers: 2× deelvolume | Optimaliseert de levering van gesmolten metaal, voorkomt defecten zoals koude afsluitingen, onjuist, en krimpporositeit. Een correct poortontwerp kan het afvalpercentage verminderen 15–25%. |

| Scheidingslijn | Het vlak waarlangs de mal zich splitst (Bijv., omgaan versus. sleuren) om patroonverwijdering mogelijk te maken. | Uitgelijnd met symmetrie en natuurlijke ondersnijdingen; vermijdt gevangen kenmerken | Vereenvoudigt de matrijsmontage, minimaliseert flits, en vermindert machinale bewerking of nabewerking. Een slechte plaatsing van de scheidingslijn kan het afval met maximaal 20%. |

4. Patroonmaterialen - selectie en afwegingen

| Materiaal | Typisch gebruik | Sterke punten | Zwakke punten | Typisch leven |

| Hout (hardhout) | Prototypes, lage volume, eenvoudige vormen | Goedkoop, snel te malen, eenvoudige reparaties | Gevoelig voor vocht, beperkte nauwkeurigheid | Tientallen-honderden schoten |

| Aluminium | Gemiddeld volume, match-plate-prototypes | Lichtgewicht, Goede thermische stabiliteit, snellere cyclus | Gevoelig voor slijtage versus staal | Honderdduizenden schoten |

| Staal / Gereedschapsstaal | Groot volume, nauwkeurigheid, heet-run gereedschap | Duurzaam, Uitstekende dimensionale stabiliteit | Hogere initiële kosten, moeilijker te wijzigen | Duizenden – tienduizenden schoten |

| Gietijzer | Zware luciferplaten, robuuste patronen | Goede thermische massa, lage kosten versus staal | Zwaar, kan corroderen | Duizenden schoten |

| Kunststoffen / Epoxy / PU | Laag tot gemiddeld volume, 3D-gedrukte patronen | Lage kosten voor complexe vormen, gemakkelijk te herhalen | Lagere thermische stabiliteit, schuren | Tientallen-honderden schoten |

| 3D-geprinte hars / metaal | Complexe geometrie, snelle prototypes | Geen gereedschapsdoorlooptijd, complexe kenmerken | Oppervlakteafwerking en sterkte variëren, kosten per onderdeel | Eenmalig tot hergebruik in kleine oplagen |

5. Veelvoorkomende soorten patronen bij gieten

Gietpatronen vormen de hoeksteen van het maken van mallen. Het juiste selecteren patroon soort in evenwicht brengen complexiteit, volume, kosten, en precisie.

De volgende tien patronen worden het meest gebruikt bij industrieel gieten, met begeleiding over wanneer en waarom u ze moet kiezen.

Uit één stuk (Stevig) Patroon

- Definitie: Een enkele, solide replica van het laatste deel, vertegenwoordigt de exacte externe geometrie.

Meestal gebruikt voor kleine of eenvoudige componenten, het heeft geen scheidbare secties, en alle vormholtes moeten rond dit ene stuk worden gevormd.

Het wordt vaak gebruikt voor plat, prismatische vormen waarbij ondersnijdingen of complexe kenmerken minimaal zijn.Patroon uit één stuk - Use case: Klein, eenvoudige geometrieën of prototypeonderdelen.

- Voordelen: Lage kosten, gemakkelijk te fabriceren, snelle doorlooptijd.

- Beperkingen: Ongeschikt voor complexe geometrieën of ondersnijdingen; kan overmatige diepgang of extra kernen nodig zijn.

Tweedelig (Splitsen) Patroon

- Definitie: Een patroon verdeeld langs a enkel scheidingsvlak in twee helften – ook wel cop genoemd (bovenkant) en sleep (onderkant).

Hierdoor kan het patroon uit zand of ander vormmateriaal worden verwijderd zonder de holte te beschadigen.

De splitsing is geschikt voor gematigde ondersnijdingen en vergemakkelijkt de plaatsing van poorten en stijgbuizen. - Use case: De meeste standaard zandgietstukken met gemiddelde complexiteit.

- Voordelen: Ondersteunt ondersnijdingen, maakt het eenvoudig verwijderen van schimmels mogelijk.

- Beperkingen: Vereist een zorgvuldig ontwerp en uitlijning van het scheidingsvlak (vaak gebruikte paspennen).

Meerdelig patroon

- Definitie: Een patroon dat uit drie of meer secties bestaat om vast te leggen ingewikkelde of diepe holtes, of om meerdere scheidingsvlakken op te nemen.

Componenten omvatten doorgaans de bovenkant, onderkant, en tussenstukken. Dit ontwerp maakt de productie mogelijk van complexe vormen die niet kunnen worden gevormd met een enkel- of tweedelig patroon.Meerdelig patroon - Use case: Complexe industriële componenten met interne kenmerken.

- Voordelen: Maakt het casten van diepe of multidirectionele functies mogelijk zonder meerdere kernen.

- Beperkingen: De montage is tijdrovend; Uitlijningsfouten kunnen de hoeveelheid afval vergroten.

Match-plate-patroon

- Definitie: Patronen (enkelvoudig of meervoudig) zijn gemonteerd op een stijve metalen plaat, waarbij de koorden en sleepzijden op tegenoverliggende vlakken zijn aangebracht.

Deze configuratie is op maat gemaakt voor gemechaniseerd of hoogvolumegieten, waardoor automatische kolvenhantering en snelle holtevorming mogelijk zijn. - Use case: Productie van middelgrote tot grote volumes in geautomatiseerde zandvormlijnen.

- Voordelen: Hoge herhaalbaarheid, snelle vorming, geschikt voor gemechaniseerde productie.

- Beperkingen: Hogere initiële gereedschapskosten; plaat moet nauwkeurig worden bewerkt.

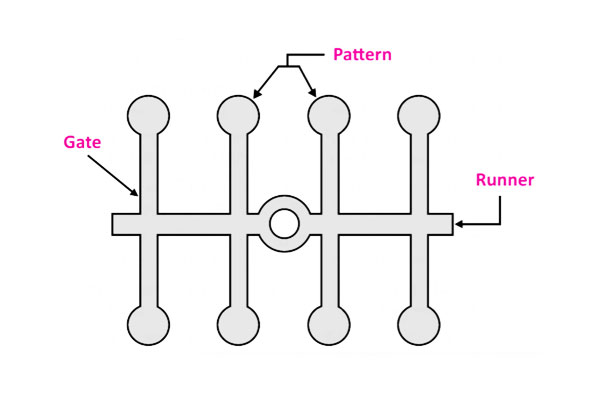

Omheind / Patroon met meerdere holtes

- Definitie: Combineren meerdere deelpatronen in één enkele montage, met geïntegreerde sprieten, lopers wierners, en poorten.

Ontworpen om meerdere holtes tegelijkertijd te vullen met gesmolten metaal. Vaak gebruikt wanneer identieke onderdelen nodig zijn in een groot volume.Omheind / Patroon met meerdere holtes - Use case: Kleine gietstukken geproduceerd in grote volumes, Bijv., Automotive componenten.

- Voordelen: Efficiënte productie, consistente vulling, minder arbeid per onderdeel.

- Beperkingen: Complex poortontwerp; runnerschroot moet worden gerecycled.

Skeletpatroon

- Definitie: Een vereenvoudigd, open-frame versie van het laatste onderdeel, het schetsen van de belangrijkste geometrische kenmerken terwijl grote delen van de holte worden gevormd door zand of vormmateriaal.

Dit ontwerp is vooral effectief voor grote, relatief eenvoudige vormen waarbij materiaalbesparing en zandverwijderingsefficiëntie belangrijk zijn. - Use case: Groot, eenvoudige geometrieën zoals machinebases of structurele gietstukken.

- Voordelen: Bespaart materiaal en gewicht, vereenvoudigt het verwijderen van zand.

- Beperkingen: Niet geschikt voor fijne details of klein, ingewikkelde delen.

Veegpatroon

- Definitie: Een patroon dat een holte vormt door een profielsjabloon roteren (vegen) rond een centrale as, het traceren van de gewenste contour in het malmateriaal.

Ideaal voor rotatiesymmetrische componenten en vormen die kunnen worden gegenereerd door een enkel gebogen profiel. - Use case: Rotatiesymmetrische onderdelen zoals kegels, klokken, of grote katrollen.

- Voordelen: Snelle holtevorming voor asymmetrische geometrieën.

- Beperkingen: Beperkt tot veegbare profielen; niet geschikt voor complexe 3D-functies.

Los stuk patroon

- Definitie: Een patroon met afneembare delen die speciaal zijn ontworpen om te vormen ondermijnen, projecties, of interne kenmerken.

Losse stukken worden tijdens de malvorming afzonderlijk verwijderd om schade aan de mal te voorkomen en een nauwkeurige holtevorming te garanderen. - Use case: Onderdelen met bazen, gaten, of complexe uitsteeksels die een patroon uit één stuk vangen.

- Voordelen: Vergemakkelijkt het verwijderen en vermindert het risico op schimmelschade.

- Beperkingen: Vereist geschoolde arbeidskrachten voor montage en nauwkeurige uitlijning.

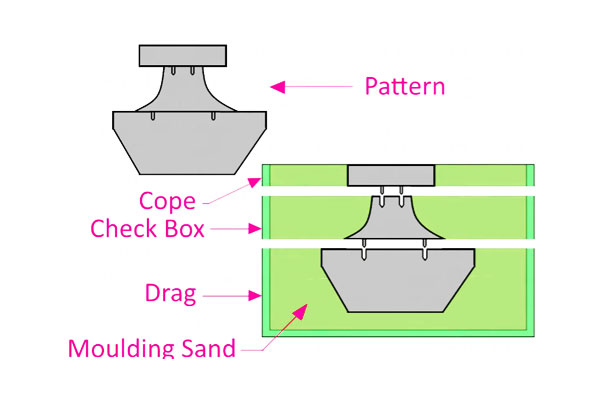

Omgaan met & Sleuren (Kolf) Patroon

- Definitie: Een modulair patroon ontworpen voor gebruik in op flessen gebaseerde zandvormen, het scheiden van de bovenkant (omgaan met) en onderkant (sleuren) voor eenvoudiger vullen van de vorm, verdichting, en metaalgieten. Vaak voor grote of zware gietstukken.

- Use case: Grote zandgietstukken zoals motorblokken of pomphuizen.

- Voordelen: Modulair; ondersteunt zware mallen en grote onderdelen.

- Beperkingen: Het hanteren en uitlijnen van zware kolven kan een uitdaging zijn.

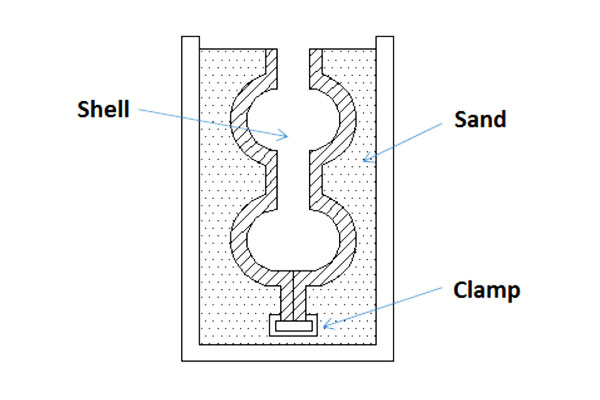

Schelppatroon

- Definitie: Gebruikt in schaalvormprocessen, vaak metaalachtig of verwarmd, dun produceren, onbuigzaam, harsgebonden zandschelpen rond het patroon.

Dit type patroon maakt dit mogelijk Hoge precisie, ingewikkelde details, en uitstekende oppervlakteafwerking door gecontroleerde verwarming en uniforme granaatafzetting.Schelppatroon - Use case: Precisiecomponenten die dunne wanden vereisen, Uitstekende oppervlakteafwerking, of fijne details (Bijv., ruimtevaart behuizingen, versnellingsbakken).

- Voordelen: Hoge dimensionale nauwkeurigheid (±0,1 mm mogelijk), Gladde oppervlakteafwerking (RA 0,8-3,2 µm), efficiënte koeling.

- Beperkingen: Vereist procesbeheersing en zorgvuldige patroonverwarming; hogere initiële kosten dan zandpatronen.

Technische inzichten

- Patroonkeuze wordt bepaald door: deels geometrie, productievolume, Tolerantievereisten, en materieel.

- Kosten vs. complexiteitsafweging: Eenvoudige patronen uit één stuk zijn het goedkoopst, terwijl meerdelige of match-plate-patronen hogere initiële kosten hebben, maar een hoog volume mogelijk maken, nauwkeurige productie.

- Patroon onderhoud: Herbruikbare patronen (metaal) periodieke inspectie vereisen; vervangbare patronen (hout, was) moeten regelmatig worden vervangen om de toleranties te behouden.

6. Processpecifieke opmerkingen: Patronen voor belangrijke gietmethoden

Verschillende gietprocessen stellen unieke eisen aan patronen. Het begrijpen van deze verschillen zorgt ervoor optimale schimmelvorming, minimale defecten, en kosteneffectieve productie.

In de volgende opmerkingen wordt gedetailleerd beschreven hoe patronen worden aangepast voor zandgieten, Shell -vorming, Investeringsuitgifte, En Die casting.

Zandgieten

- Patroonvereisten: Patronen moeten dat zijn robuust en toch lichtgewicht, omdat ze handmatig of mechanisch met zand worden gevuld.

Ontwerphoeken, krimptoelagen, en poorteigenschappen zijn van cruciaal belang om zandverdichting en metaalkrimp te compenseren. - Algemene patroontypen: Uit één stuk, tweedelig, meerdelig, skelet, en omgaan & sleeppatronen worden het meest gebruikt.

- Overwegingen:

-

- Houtpatronen zijn gebruikelijk voor onderdelen met een laag volume; metalen patronen hebben de voorkeur voor componenten met een hoog volume of precieze componenten.

- Diepgangshoeken variëren doorgaans van 1–3 ° voor verticale oppervlakken.

- Kernplaatsing en verwijderbare stukken zijn belangrijk voor ondersnijdingen.

- Toepassingen: Motorblokken, pompbehuizingen, structurele componenten, en industriële machines.

Shell -vorming Gieten

- Patroonvereisten: Patronen moeten bestand zijn tegen hitte met hars beklede zandschelpvorming. Metaal- of verwarmde patronen worden vaak gebruikt om een uniforme schaaldikte en detail te garanderen.

- Algemene patroontypen: Shell-patronen, match-plate-patronen, en gated/multi-cavity-patronen zijn ideaal.

- Overwegingen:

-

- Dunne schalen zorgen voor nauwkeurige toleranties (± 0,1 mm) en gladde oppervlakteafwerkingen (RA 0,8-3,2 µm).

- Diepgangshoeken kunnen kleiner zijn (0.5–1°) vanwege de flexibiliteit van de hars.

- Patronen zijn vaak gecoat om plakken te voorkomen en het loslaten te vergemakkelijken.

- Toepassingen: Ruimtevaartcomponenten, precisie-auto-onderdelen, en kleine tot middelgrote ingewikkelde industriële gietstukken.

Investeringsuitgifte

- Patroonvereisten: Patronen zijn typisch replica's van was van het laatste deel. Waspatronen moeten maatnauwkeurig zijn en bestand zijn tegen meerdere coating- en burn-outcycli.

- Algemene patroontypen: Uit één stuk, afgesloten/meerdere holtes, en losse stukkenpatronen worden het vaakst gebruikt.

- Overwegingen:

-

- Hoge dimensionale precisie en ingewikkelde details zijn haalbaar (± 0,05-0,2 mm).

- Patronen moeten rekening houden met krimp van zowel de metalen als de keramische schaal.

- Waspatronen kunnen tot bomen worden samengevoegd om meerdere onderdelen tegelijk te gieten.

- Toepassingen: Turbinebladen, medische apparaten, sieraden, en uiterst nauwkeurige lucht- en ruimtevaartcomponenten.

Die casting

- Patroonvereisten: Toepassingen op het gebied van spuitgieten permanente metalen sterft, geen vervangbare patronen, maar matrijzen vervullen de patroonfunctie van het definiëren van de onderdeelgeometrie.

Bij het matrijsontwerp moet rekening worden gehouden met het uitwerpen van onderdelen, koelkanalen, en poortsystemen. - Algemene patroontypen: Match-plate- of gated/multi-cavity-concepten worden aangepast in matrijsgereedschap.

- Overwegingen:

-

- Hoge initiële kosten worden gecompenseerd door snelle, hoogwaardige productie.

- De toleranties zijn krap (± 0,1 mm), met minimale afwerking vereist.

- Voor complexe geometrieën kunnen glijkernen of inzetstukken nodig zijn.

- Toepassingen: Automotive componenten, elektrische behuizingen, Consumentenelektronica, en kleine industriële precisieonderdelen.

7. Conclusie

Het kiezen van het juiste type patroon en materiaal is een afweging tussen kosten en kwaliteit die in de ontwerpfase moet worden opgelost.

Gebruik eenvoudige patronen voor prototypes en lage volumes, match-plate of gate-systemen voor gemiddelde volumes, En stalen gereedschapspatronen voor zeer hoge runs.

Combineer de basisprincipes van solide patronen (voorlopige versie, krimp, bewerkingstoeslag) met moderne hulpmiddelen (Cad, simulatie, 3D-afdrukken) om iteraties te verminderen en de productie sneller op te voeren.

Een systematische benadering van patroonselectie vermindert uitval, verkort de doorlooptijd, en levert een voorspelbare onderdeelkwaliteit.

FAQ's

Hoe groot moet een diepgangshoek zijn??

Gebruik 1°–3° voor de meeste gepolijste oppervlakken. Verhogen tot 2°–5° voor gestructureerd of grover zand, en tot 7° voor zware texturen.

Welke krimptoeslag hanteer ik voor RVS?

Typische lineaire toelage is 1.9%–2,5%; bevestig met gieterij en pas aan na proefgietingen.

Wanneer is een match-plate-patroon gerechtvaardigd??

A: Wanneer automatisering en hoge herhaalbaarheid vereist zijn – meestal honderden tot tienduizenden onderdelen per jaar. Break-even hangt af van de gereedschapskosten vs. verwacht volume.

Wat is de typische levensduur van een metalen patroon?

Aluminiumpatronen gaan 10.000–100.000 cycli mee (gemiddeld volume), terwijl stalen patronen 100.000–1.000.000 cycli doorstaan (hoog volume, Bijv., massaproductie van auto's).

Kunnen 3D-geprinte patronen traditionele metalen patronen vervangen??

Voor laag tot gemiddeld volume (<10,000 onderdelen), ja – 3D-geprinte patronen verkorten de doorlooptijd met 70-90%.

Voor hoog volume (>100k onderdelen), metalen patronen blijven superieur vanwege hun duurzaamheid en lagere kosten per onderdeel.